Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Получить практические навыки по обеспечению самозатачивания рабочих органов.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Подобрать материал и толщину наплавляемого износостойкого слоя для самозатачивающегося лезвия.

3. Рассчитать толщину и угол клина основного материала лезвия.

4. Изготовить шаблоны для проверки толщины и формы поперечного сечения лезвия после его оттяжки и наплавки износостойкого слоя.

5. Оттянуть и наплавить лезвие рабочего органа,

Оснащение рабочего места. Новые и изношенные лемеха и лапы культиваторов; большой проектор типа БП; листовой свинец толщиной 2—3 мм; прибор для снятия оттисков лезвия на свинцовую пластину; кузнечный горн НП-016; пневматический молот ПМ-50; верхние бойки для оттяжки лемехов и лап культиваторов; клещи (кузнечные плоские), шаблоны для проверки формы и кривизны лемеха после оттяжки; оборудование для газовой сварки; наплавочные материалы (сормайт-1, релит 60×80 и др.); ножницы для резки металла; штангенциркуль 125 мм, угольники, угломер; обдирочно-заточный станок; ванна с подсоленной водой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. При выборе материала наплавляемого износостойкого слоя руководствуются приведенными ниже данными, где в качестве эталона износостойкости условно принят твердый сплав сормайт-1.

Для незакаленной лемешной стали J1-53 величина коэффициента износостойкости равна 0,13.

Толщина наплавляемого слоя /гсдля достижения наилучших агротехнических показателей должна быть возможно малой. Однако толщина режущего слоя не может быть очень малой по условиям прочности, возможности нанесения его без прожога несущего слоя, а также износостойкости наплавляемого слоя по ширине. На основе экспериментальных данных установлено, что для вспашки твердых почв износостойкий слой на лемехе должен иметь толщину не более 2 мм. Для культиваторных лап толщину наплавляемого слоя выбирают из допустимого количества несрезанных сорняков, которые по агротехническим требованиям не должны превышать 5%. Как показали исследования, толщина режущего слоя у упрочняемых лап, наплавленных твердым;плавом сормайт-1 или релит 60×80, не должна быть более 0,5 мм.

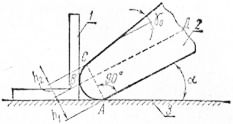

Рис. 1. Определение толщины верхнего и нижнего слоев изношенного однослойного лезвия лемеха:

а— рабочий угол наклона профиля к дну борозды;

1 — угольник; 2 — профиль лезвия; 3 — касательная к профилю лезвия.

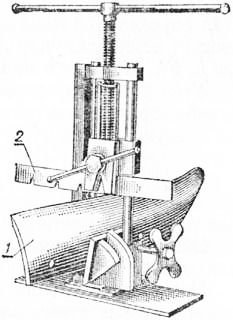

Рис. 2. Прибор для снятия отпечатков с лезвия лемехов:

1 — лемех; 2— свинцовая пластина.

Форму сечения (профиль) получают вдавливанием свинцовой пластины 2 толщиной 2—3 мм в лезвие лемеха на специальном приборе (рис. 148). Получив оттиск, свинцовую пластину устанавливают на предметный стол большого проектора и профиль оттиска проектируют на лист бумаги формата 288 X 203 мм с необходимым увеличением. После фокусировки контуры профиля обводят карандашом. На этот же контур наносят контуры профилей, снятые в других сечениях лезвия, и вычерчивают обобщающий профиль лезвия.

Под рабочим углом а расположения лезвия к поверхности почвы к обобщающему профилю в точке А проводят касательную. Для лемеха а=30°, для универсальной стрельчатой лапы а= 18°. На обобщающем профиле лезвия находят точки Б и С. Точка В при рабочем положении лемеха или культиваторной лапы находится на наиболее выступающей части профиля в направлении движения рабочего органа.

Точки Л и С отделяют соответственно нижнюю и верхнюю фаски от нижней и верхней граней лезвия. Положение точки В на профиле определяют чертежным угольником 1. Для определения положения точки С из точки А восстанавливают перпендикуляр АС. Замеренные по чертежу величины /гi и /г2 умножают на коэффициент увеличения проектора.

После определения размеров сечения самозатачивающегося лезвия вычерчивают его профиль и по нему изготовляют из тонколистового материала (толщиной 0,5— 0,8 мм) шаблоны для проверки формы профиля после оттяжки и наплавки.

Для обеспечения самозатачивания лемеха выполняют следующие операции: оттяжку, наплавку износостойким материалом, выравнивание, заточку и закалку носка.

Оттяжку лемеха ведут в такой последовательности.

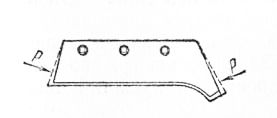

Нагревают носок лезвия до светло-желтого цвета каления (1200 °С) и ударами ручника осаживают его.

Вновь нагревают носок лемеха и оттягивают под пневматическим молотом ПМ-50, при атом лемех кладется лицевой стороной вниз. Оттяжку заканчивают при вишневом цвете каления лемеха. Нагревают и осаживают пятку лемеха.

Оттяжку прямолинейной части проводят аналогично оттяжке носка лемеха, при этом для уменьшения деформаций желательно нагревать узкую полоску лезвия.

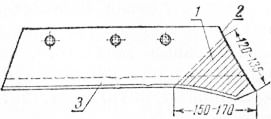

Рис. 3. Зоны наплавки и закалки лемеха:

1 — зона закалки носка; 2 — слой твердого сплава сормайт-1 на полевом обрез( лемеха; 3 — зона наплавки твердой сплава сормайт-I на лезвие лемеха.

Форму сечения носка и прямолинейной части лезвия после оттяжки контролируют конусными шаблонами. При правильной толщине оттянутое лезвие не должно выходить за пределы конической щели шаблона более чем на 3 мм. После оттяжки контролируют также форму, кривизну лицевой поверхности и правильность взаимного расположения отверстий лемеха.

Для наплавки износостойкого материала выполняют следующие операции: – кладут оттянутый лемех на сварочный стол так, чтобы тыльная сторона была наверху и горизонтальна; – прогревают лезвие на длине 80—100 мм со стороны пятки лемеха до оранжевого цвета каления (1000 °С) горелкой с наконечником № 4 (при этом пламя должно быть направлено перпендикулярно прогреваемой поверхности и быть нейтральным); – посыпают прогретую поверхность прокаленной и размолотой бурой; – прогревают поверхность лемеха восстановительным пламенем горелки до «запотевания» металла, вносят в пламя пруток износостойкого материала, перемещая горелку и пруток поперек лезвия навстречу друг другу, наносят износостойкий слой на всю ширину (на носке 55—65 мм, на прямом участке лезвия 25—30 мм); при этом толщина наплавленного слоя должна составлять 1,7—2 мм; лезвие не должно входить в отверстие изготовленного шаблона более чем на 3 мм, слой должен быть ровным (без бугров и впадин); – наплавляют износостойкий материал толщиной 2 мм на торцовую часть полевого образца лемеха (рис. 150).

Выравнивают лезвие на заточном станке до обнажения наплавленного слоя по всей длине лезвия. Заточку ведут с лицевой стороны под углом 20—30

Рис. 4. Схема осадки носка и пятки лемеха.

Носок лемеха целесообразно закалить (рис. 150), так как он изнашивается значительно быстрее прямолинейной части лезвия. Для этого, нагрев носок лемеха до вишнево-красного цвета каления (780—820 °С), опускают его в теплую подсоленную воду, затем проводят отпуск при температуре 300 °С.

Культиваторные лапы оттягивают и наплавляют почти так же, как и лемеха. Оттяжку культиваторной лапы лучше проводить пневматическим молотом ПМ-50 со специальным верхним бойком.

Лапу нагревают в кузнечном горне до светло-желтого цвета каления (1200 °С) и укладывают на нижний боек тыльной стороной вверх. Форму и размеры сечения лезвия после оттяжки проверяют шаблоном. Правильно оттянутая режущая кромка лезвия не должна входить внутрь отверстия шаблона более чем на 1 мм. Ширина оттяжки по всей длине лезвия должна составлять 15 мм. После оттяжки лезвие рихтуют на наковальне.

Оттяжку и рихтовку прекращают при достижении вишневого цвета каления (800 °С). Релит 60×80 или сормайт-1 наносят на культиваторную лапу горелкой с наконечником № 2 или № 3 так же, как и на лемех. Различие заключается втом, что при прогреве участка лапы пламя должно быть не нейтральным, а восстановительным, так как уже при температуре 600—700°С релит интенсивно окисляется на воздухе.

При наплавке твердого псевдосплава релит 60×80 желательно выдержать его несколько секунд в жидком виде. За это время осядут тяжелые частицы карбидов вольфрама, поверхность наплавленного слоя будет ровной и лезвия лапы станут острыми и пилообразными.

После наплавки толщину износостойкого слоя проверяют шаблоном. Требования к толщине те же, что и при оттяжке.

Сплав сормайт-1 наплавить ровным слоем труднее. При неровной наплавке необходимо отгладить слой гладилкой. Выравнивание толщины необходимо начинать под пневматическим молотом ПМ-50 при светло-желтом цвете каления лапы (1200 °С) и заканчивать при светло-красном (900 °С). После выравнивания толщину слоя проверяют вторым шаблоном. Заключительные операции: выравнивание лезвия лапы на прямолинейность и заточка лап с лицевой стороны под углом 15—25 0 на заточном станке.

Отчет о работе.

1. Приводят результаты расчетов профиля упрочняемого лезвия.

2. Вычерчивают по результатам расчета профиль упрочняемого лезвия.

3. Вычерчивают форму шаблонов для проверки лезвия после оттяжки и наплавки.

4. Составляют схему технологического процесса изготовления упрочняемого лемеха плуга (лапы культиватора) с указанием технических условий, оборудования, приспособлений, инструмента, материалов и режима операций.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт рабочих органов сельскохозяйственных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы