Строй-Техника.ру

Строительные машины и оборудование, справочник

Поперечное пиление

Работа элементов режущих органов. Для валки деревьев, разделки долготья на сортименты и обрезки сучьев пользуются режущими инструментами, работающими по способу поперечного пиления.

При пилении с зубьями открытого профиля правый и левый режущие зубья перерезают волокна древесины, совершая резание в торец, и сдвигают их внутрь пропила. Отделение от дна пропила перерезанных волокон (поперечное резание) и вынос их из пропила осуществляют скалывающие зубья. Однако при большой ширине пропила волокна прочно удерживаются у его дна. Проходящие скалывающие зубья не в состоянии их отделить и начинают прорезать на участке зи канавку. Для уменьшения трения и предотвращения заедания режущего органа в пропиле режущие зубья разводят, т. е. одноименные четные отгибают в одну сторону, а нечетные — в другую с тем, чтобы ширина пропила оказалась больше, чем толщина цепи. У скалывающих зубьев развод не делают.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

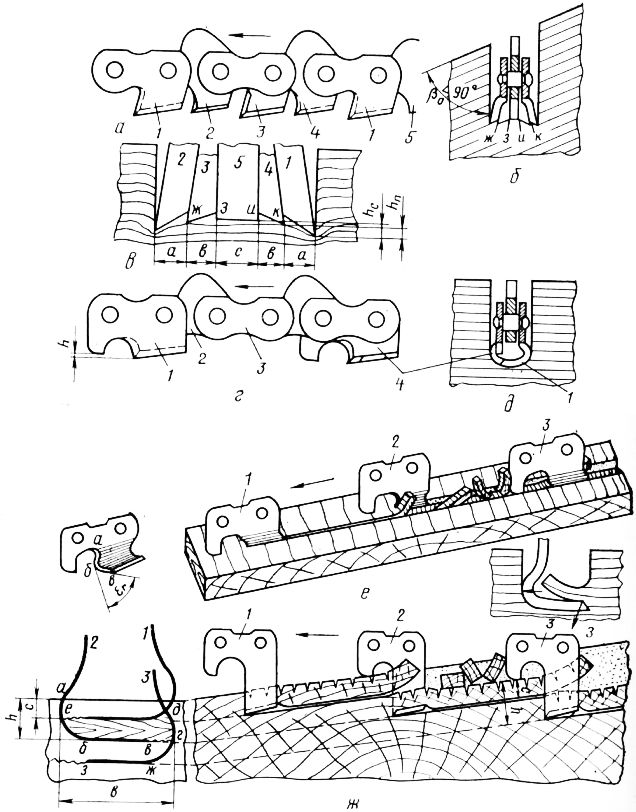

На рис. 22 видно, что у пильных цепей с зубьями открытого профиля, кроме режущих 1,3 и скалывающих, введены также подрезающие зубья. При пилении с углом подачи 1 Ро<90° подрезающие зубья срезают гребни на участках жз, ик дна пропила, мешающие углубляться цепи (особенно на древесине твердолиственных пород). При пилении с р0 = 90° они облегчают стружкообразование, скалывая волокна по ширине пропила на участках жз, ик после режущих зубьев.

Вследствие упругости часть волокон под режущими зубьями открытого профиля прогибается и не перерезается. Чтобы они не захватывались скалывающими зубьями, последние делают короче на величину hc, называемую величиной снижения (укорочения) скалывающего зуба. Подрезающие зубья делают короче режущих на величину h.

Во время выполнения подпилов при валке деревьев и срезании толстых сучьев обычно приходится вести пиление с углами подачи Ро<90°. Цепи с зубьями открытого профиля показывают резкое снижение производительности и склонность увеличения р0 до 90°, образуя изогнутый пропил. Поэтому такие называют цепями для поперечного пиления режуще-скалывающего типа.

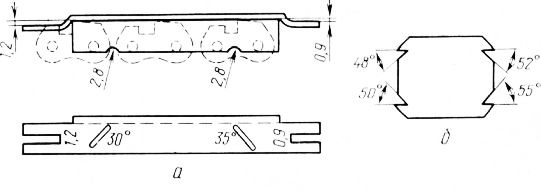

Рис. 1. Работа элементов режущих органов:

а — пильная цепь с зубьями открытого профиля (режуще-скалывающего типа): 1,3 — режущие зубья; 2, 4 — подрезающие зубья; 5 — скалывающий зуб; б —схема пропила с углом подачи 0о<9О°; в — схема пропила от зубьев режуще-скалывающего типа при угле подачи 0 = 90°; 1, 3 — режущие зубья: 2, 4 — подрезающие зубья; 5 — скалывающий зуб; г — универсальная цепь с зубьями фигурного профиля; 1, 4 — Г-образные зубья; 2 — среднее звено; 3 — соединительное звено; д — схема работы элементов Г-образного зуба: 1,4 — правый и левый Г-образные зубья; е — общий вид стружкообразования пильной цепи с зубьями фигурного профиля; ж — схема стружкообразования Г-образ-ных зубьев в поперечном и продольном разрезах пропилов;* э — дополнительные усилия, действующие на Г-образный зуб цепи

Сравнительно хорошие показатели при выполнении подпилов дают цепи с зубьями фигурного профиля. Наличие в них так называемых строгающих зубьев Г-образной формы позволяет пилить древесину под различными углами к направлению волокон без практического уменьшения производительности. При этом не возникает перекоса цепи в шине, ведущего к увеличению расхода мощности на пиление, а пропил получает форму плоской поверхности.

Работа элементов звеньев с Г-образными зубьями показана на общем виде. Как видно из схемы стружкообразо-вания , вертикальная кромка зуба 2 перерезает волокна по толщине аб (резание торцово-поперечное), а горизонтальная— отделяет волокна от дна пропила на участке бв (резание поперечно-продольное) и образует трещину длиной вг. Ограничитель звена следует по дну, образованному одноименным вперед идущим зубом 1, и транспортирует опилки. Зуб же звена, перерезав волокна на участке гд, заканчивает срезание и отделение стружки сечением едгвб верхнего слоя. В это же время его кромка гж — перерезает, а горизонтальная кромка подрезает волокна со дна пропила нижнего слоя. Таким образом, работа Г-образных зубьев протекает в условиях снятия двухслойной стружки. Во избежание самозатягивания зубьев в древесину, при котором они отделяются от шины в направлении подачи, величина снижения h ограничителя (осадка) приблизительно равна удвоенной толщине стружки.

Оценивая работу цепей с зубьями фигурного профиля с точки зрения энергозатрат и усилий на резание, следует отметить ряд недостатков:

— наиболее трудоемкое торцово-поперечное резание осуществляется вертикальной кромкой дгж большой длины;

— при пилении со снятием тонких стружек увеличивается в 3—4 раза повторное количество резов, выполняемых участком дгж (которые для стружкообразования не являются необходимыми), и резко повышается удельная работа К, имеются значительные дополнительные сопротивления от трения зубьев о стенки и дно пропила.

В связи с вышесказанным на раскряжевке хлыстов цепи с зубьями фигурного профиля имеют энергозатраты на 5—10% выше, чем цепи режуще-скалывающего типа, а производительность пиления их ниже на 5—6%. Поэтому цепи с Г-образными зубьями выгоднее использовать только на валке деревьев и обрезке сучьев.

Пильные цепи

Элементы пильных цепей. Пильные цепи механизированных инструментов состоят из пластинок (звеньев) различного профиля, выполненных из хромоникелемолибденовой стали марки 7ХНМ. Звенья соединяются между собой при помощи осей, изготовляемых из хромистой стали 15Х. Концы осей расклепываются и образуют с боковыми звеньями жесткое соединение. Головки должны полностью заполнять в них зенковку.

Шарнирность цепи обеспечивается за счет скольжения осей в отверстиях подрезающих и скалывающих звеньев. Для уменьшения удельного давления в месте контакта и повышения износостойкости оси в средней части делают утолщенными, цементируют на глубину не менее 0,4 мм и подвергают термической обработке.

Звенья цепи имеют зубья, различающиеся между собой по форме и по назначению.

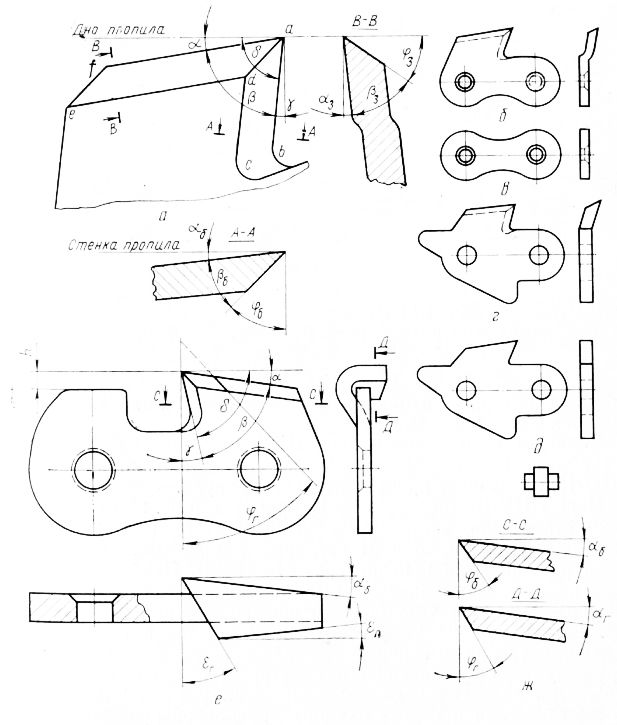

Режущий зуб пильной цепи включает следующие элементы: переднюю ab, короткую ad и заднюю af режущие кромки, переднюю грань abed и заднюю грань adef. Углы зуба в плоскости пропила (чертежа) называются: а —задний контурный угол (равный 9°); р— контурный угол заострения зуба; у — передний контурный угол; рб—угол заострения передней режущей кромки; р3— угол заострения задней кромки; а3 — задний угол задней кромки или угол развода (равный 6°). Из чертежа нетрудно понять, что контурные углы резания определяются a+!|3=i6; ’6+^=90°, т. е. -у = 90°—б, где б— угол резания. Такой же закономерности подчиняются и углы резания для боковых режущих кромок. ф6 =90°—(аб+Ре) называется углом косой заточки передней режущей кромки и ф3 = 90°—(а3+р3) углом косой заточки задней кромки зуба.

Скалывающий зуб в отличие от режущего имеет прямую заточку. Подрезающий зуб имеет такие же элементы, как и режущий. Г-образный зуб в отличие от режущего имеет следующие элементы: аб—задний угол боковой режущей кромки; фб-—угол косой заточки боковой режущей кромки; фг — угол косой заточки горизонтальной кромки; ег — угол наклона продольной кромки.

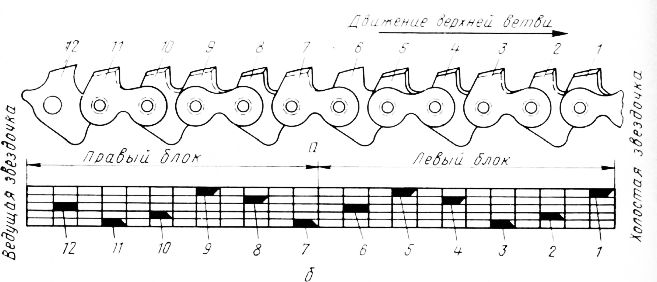

Пильная цепь типа ПЦП-15М. Элементы цепи указаны на рис. 24. Для увеличения производительности, обеспечения возможности пиления в различных направлениях относительно волокон древесины звенья собирают в блоки с таким расчетом, чтобы каждый блок мог выполнять весь цикл резания (перерезание волокон, отделение стружки и выбрасывание опилок из-пропила). Из семи левых и семи правых блоков собирается цепь. Если смотреть на пильную цепь сверху, со стороны ведущей звездочки моторной пилы, то в холостой или рабочей ветви при движении будут появляться зубья в такой последовательности: 1-й— режущий левый; 2-й — подрезающий правый; 3-й — режущий правый; 4-й — подрезающий левый; 5-й —режущий левый; 6-й — скалывающий (это зубья левого блока); 7-й — режущий правый; 8-й — подрезающий левый; 9-й — режущий левый; 10-й — подрезающий правый; 11-й —режущий правый; 12-й — скалывающий (это зубья правого блока). Этот порядок нужно помнить и сохранять его при ремонтах цепей.

Правый блок начинается с правого режущего, а левый — с левого режущего зуба. В правом блоке имеется два правых режущих и один левый, а в левом — два левых и один правый режущий зуб. Таким образом, шаг между одноименными режущими зубьями должен составлять 4^ = 60 мм; шаг между скалывающими зубьями 6^ = 90 мм, а подрезающими — 41 и 81.

Рис. 2. Элементы пильных цепей:

а — элементы режущего зуба; б — режущее звено; в — соединительное звено; г — подрезающее звено; д — скалывающее звено; е — звено с Г-образным зубом; ж — ось цепи

Важнейшим условием достижения высокопроизводительного пиления является не только придание остроты режущим кромкам зубьев, но и выбор для них угловых элементов во время заточек, правильное установление величины развода и снижения зубьев в зависимости от породы, состояния древесины, выполняемой операции (валка или раскряжевка).

Рис. 3. Пильная цепь ПЦП-15Д1:

а — общий вид; б — схема последовательности соединений звеньев в цепи; 1—6 — зубья левого блока; 7—12 — зубья правого блока

Универсальная пильная цепь ПЦУ-10,26. Внедрение цепей с Г-образным зубом на валке леса по сравнению с цепью ПЦП-15М повышает производительность труда.

Цепь ПЦУ-10,26 состоит из 15 правых и 15 левых строгающих звеньев с Г-образными зубьями, соединенных 92 соединительными средними звеньями. Г-образные зубья размещаются в цепи через 4=41 мм. Наибольшая ширина пропила составляет 8,8 мм. Задний контурный угол зуба равен 9°, а задний угол боковой режущей кромки а6 = 2°. Величины их установлены из условий обеспечения меньшего трения о пропил, а также возможности прохода стружки через суживающееся пространство в конце затылка зуба. При заточках цепи величины этих углов не меняются. То же относится и к углу наклона продольной кромки еп равному 2°.

Величины углов косой заточки боковой и горизонтальной режущих кромок в основном зависят от породы и состояния древесины. Чем мягче древесина, тем углы ср6 и фг делаются большими. Угол наклона горизонтальной режущей кромки ег при пилении влияет на процесс стружкообразо-вания, он определяется углом <р6. Контурный угол резания зуба б обычно делается в 90°.

Величина снижения ограничителя подачи определяется свойствами распиливаемой древесины и мощностью двигателя моторной пилы. Если в данных конкретных условиях работы снижение ограничителей подачи будет малым, то как бы моторист ни старался увеличить скорость надвигания шины в пропил, повышения производительности пиления не будет. Труд моториста будет расходоваться на трение цепи о древесину, что вызовет ускорение износа кромки пильной шины.

При чрезмерном снижении ограничителей подачи из-за возможности самоврезания зубья будут снимать чрезмерно толстую стружку. Двигатель бензопил из-за перегрузок начнет останавливаться, а у двигателей электропил из-за перегрева обмотки может сгореть изоляция. Исходя из сказанного, в зависимости от условий работы снижение ограничителей подачи нужно устанавливать в пределах от 0,7 до 1,2 мм. Для двигателей меньшей мощности величина ее уменьшается. На новых моделях редук-торных пил с 1973 г. используются пильные цепи с шагом 10,26 мм (ПЦУ-10,26).

Инструменты для заточки и правки режущих органов

Точильные круги. Точильные круги состоят из массы зерен кристаллов, скрепленных между собой связующим веществом, затвердевающим при обжиге отформованного круга. Каждое зерно-кристалл представляет собой своеобразный резец. Так как эти резцы шлифуют инструмент во время заточки, вернее, скоблят, то название этим материалам дано — абразивные, т. е. скоблящие.

Принцип работы шлифовальных кругов характеризуется свойством самозатачиваемости. Каждое зерно работает до полного затупления. Затупленное зерно требует для резания (скобления) больших усилий нажима. Когда эти усилия (сопротивление скоблению) превысят силу сцепления зерна со связкой, зерно выпадает или от него откалывается часть, а вместо него начинает работать другое — острое зерно. Шлифование сопровождается высоким нагревом поверхности, так как 80 % всей работы идет на трение и только 20% на стружкообразование.

Каждый шлифовальный круг имеет на своей поверхности следующие обозначения, которые составляют основную характеристику круга:

1. Наименование абразивного материала, из которого изготовлены зерна. Электрокорунд нормальный имеет обозначение Э. Его получают при плавке глины боксита с антрацитом или коксом в электропечах. Электрокорунд белый ЭБ — искусственная порода, содержащая 90—97% корунда. Получается при плавке в электропечах технического глинозема. В качестве абразивных материалов применяют и более твердые: монокорунд М, карбид кремния зеленый КЗ, карбид кремния черный КЧ и др.

2. Круги с крупными частицами зерен быстро затачивают инструмент, но дают грубую заточку с заусенцами на режущих кромках, а с мелкими — быстрее подвергаются засаливанию и способны вызывать посинение режущих кромок инструмента.

3. Связка. Род связки характеризует состав, скрепляющий зерна в круг. Для сухой заточки инструмента чаще применяют круги на бакелитовой связке Б (искусственная фенолформаль-дегидная смола) или вулканитовой В (натуральная или искусственная резина), а для кругов с водяным охлаждением — на керамической связке К. Круги на вулканитовой связке для заточки лесозаготовительного инструмента применять нежелательно, так как они сильно нагревают инструмент. Зерна, углубляясь в разогретую связку, дают чистую поверхность, однако поры забиваются связкой, металлической стружкой и круги быстро засаливаются. Круги на бакелитовой связке легко портятся от сырости, поэтому перед установкой на станок круги рекомендуется подсушить в течение нескольких дней при температуре 30—50°.

4. Твердость кругов. Этот показатель характеризуется сопротивлением связки вырыванию зерен с поверхности круга при шлифовании. При заточке мягкими кругами (Ml; М2; МЗ) из-за слабых связок зерна быстро выпадают и круги быстро изнашиваются. Для уменьшения износа при работе с таким кругом следует увеличивать число оборотов. Чрезвычайно твердые круги с прочными связками марок ЧТ1, ЧТ2 изнашиваются меньше, но такие круги подвержены засаливанию, а затачиваемый инструмент в результате нагревания подвергается поджогам, сопровождаемым посинением и уменьшением твердости. Поэтому число оборотов при работе с твердыми кругами следует уменьшать. Промежуточное положение занимают средние С1, С2, среднетвердые СТ1, СТ2, СТЗ круги.

5. Структура круга. Структура характеризует количественное соотношение в единице объема между зернами, связкой и порами. Круги делятся на плотные, или закрытые (№ 1, 2, 3, 4), среднеплотные (№ 5, 6, 7, 8) и открытые (№ 9, 10, 11, 12). В высокопористых кругах объем пор доходит от 35 до 75%. В порах хорошо размещается снимаемая с инструмента стружка; в результате образующихся при заточке вихревых потоков воздуха круг меньше засаливается и нагревается.

Форма и размеры кругов. Для заточки каждого вида Дереворежущего инструмента применяются круги соответствующей формы и размеров. Для заточки пильных; цепей и режущих элементов дисковых сучкорезок применяются диски формы Д с наружным диаметром 150 мм, высотой (толщиной) 4 мм и диаметром отверстия 32 мм, с зернами из монокорунда с номером зернистости 25 средней твердости на бакелитовой связке, с наибольшей допустимой окружной скоростью 35 м/с. Вверху круга условно указывается завод-изготовитель. У отверстия показан ГОСТ маркировки круга. Для заточки универсальных цепей рекомендуется применять круги марки Д 150-4-32 М25С2Б 50 м/с, а для фуговки ограничителей ПП150Х|8Х32— МЭБ40СТБ.

Перед испытанием круги проверяют на отсутствие трещин простукиванием их деревянным молотком массой 200—300 г. Инструмент без трещин должен издавать чистый звук. Круги, неоднородные по толщине и имеющие расположение отверстия вне центра, перед установкой подвергаются балансировке, при которой с вращающегося круга снимается слой абразива. Отбалансированные круги Z)=s;150 мм испытывают на прочность в течение 3 мин при скорости, превышающей рабочую на 30%.

Точильный круг, надетый на шпиндель, не должен иметь зазора более 0,5 мм. Он закрепляется на шпинделе шайбами диаметром не менее 0,5Z) точильного круга. Между шайбами и точильным кругом устанавливаются прокладки из бумаги, картона или резины толщиной 0,5—1 мм. Расстояние между точильным кругом и защитным кожухом по радиусу должно быть не менее 3 мм, а сбоку 10—15 мм. После установки в станок круг должен проработать вхолостую не менее 2 мин. При засаливании и для придания периферийной части круга правильной формы их правят правильным бруском формы БН ГОСТ 2456 — 75 шириной 20—25, высотой 13—16 и длиной 150 мм из карбида кремния зеленого, зернистостью от 40 до 80 и твердостью ВТ, ЧТ, а лучше алмазным карандашом Ц-5. При заточке и фуговке элементов звеньев цепей необходимо выдерживать геометрию заточных кругов (табл. 3). Например, на станках ЛВ-9 правка производится алмазным карандашом, закрепляемым в специальном приспособлении на месте снятого суппорта. За одну правку, выполняемую через 20—30 заточек цепей, толщина снимаемого слоя с одной стороны круга не должна превышать 0,1 мм.

Для заточки топоров можно использовать круги ЭК.40СБ 600X75X305, а для доводки его лезвия — абразивные сегменты 5С45Х60Х 125. 20 Э5. 16 СМ2Б.

Напильники. Напильники представляют собой стальной инструмент в виде бруска с различным профилем поперечного сечения, имеющего на плоских или кривых поверхностях правильно расположенные зубья, образованные насечкой. В зависимости от условий работы применяют следующие основные виды напильников для затачивания пил по дереву, отличающиеся формой поперечного сечения:

плоские напильники с овальными узкими сторонами размером 18ХЗХ Х150 мм для ручной заточки пильных цепей и двурядных дисков, а также для устранения дефектов заточки, выполненной абразивными кругами; круглые для заточки Г-образных зубьев пильных цепей ПЦУ-10,26; ромбические напильники для заточки режущих и скалывающих зубьев ручных пил, цепей и пильных дисков длиной 150 мм, шириной 19 мм с насечкой первого исполнения;

трехгранные напильники для заточки зубьев двуручных пил с треугольным зубом, а также для фуговки зубьев и оформления задних граней.

В условном обозначении первая цифра показывает длину рабочей части в миллиметрах, вторая — ширину в миллиметрах, а третья — исполнение насечки. В зависимости от числа насечек, приходящихся на 10 мм длины, напильники подразделяются на № 1 (12 насечек), № 2 (17 насечек), № 3 (24 насечки) и № 4 — бархатные (34 насечки). Насечка напильника может быть перекрестной или двойной (исполнение 1) и простой или одинарной (исполнение 2). Для точки пил и пильных цепей применяют напильники исполнения № 2 (24 основных насечки) или исполнения № 1 (24 основных и 20 вспомогательных насечек).

Качество напильников необходимо проверять по следующим признакам:

— на поверхности напильников не должно быть трещин, заусенцев, плен, закатов, черновин, выхватов от шлифования и следов коррозии;

— не допускаются пересечки и скочки основной и вспомогательной насечки (на расстоянии до 10 мм от носка не учитываются);

— насечки на овальной стороне должны перекрывать друг друга; разность осевого шага зубьев на любом участке рабочей стороны должна быть не более 0,1 мм;

— рабочие поверхности напильника должны быть твердыми, без следов смятия и выкрашивания на вершинках зубьев, если по ним провести контрольной пластинкой из стали марки У10 или У12 по ГОСТ 1435—74 твердостью не менее HRC 57 с усилием нажима 2 кгс (0,2 МПа).

Фуговка и заточка пильных цепей на станке ЛВ-9 (ЛВ-116)

В отличие от ЛВ-9 на станке ЛВ-116, кроме ПЦУ-10,26, заменой направляющего устройства можно затачивать также цепи с шагом 20 и 30 мм. За одну заточку высота Г-образных зубьев уменьшается на 0,03—0,04 мм, а у ограничителей она остается прежней. Для сохранения работоспособности у цепей через каждые три-четыре заточки ограничители подачи фугуются кругами.

После установки круга высотой 8 мм и правки его периферии по вогнутой форме радиусом 6 мм суппорт возвращают на свое место с нулевой отметкой и на его шину навешивают пильную цепь режущими кромками в левую сторону. Затем круг опускают и поворотом микрометрического винта устанавливают на уровне вершинки Г-образного зуба. Удерживая винт от вращения, лимб нониуса поставить на нулевую отметку. Теперь микрометрический винт с нониусом поворачивают против часовой стрелки на 8—14 делений и закрепляют стопорным болтом. Собачку упора переставляют так, чтобы ограничитель подачи находился под заточным кругом.

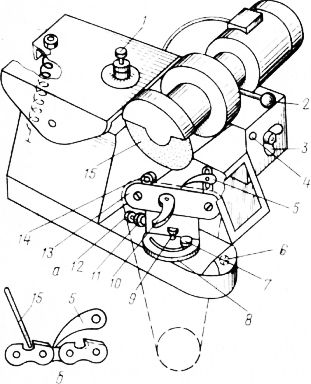

Рис. 4. Заточный станок JIB-9 (ЛВ-116):

а — общий вид; б — расположение заточного круга и собачки упора относительно зуба; 1 — микрометрический винт; 2 —ручка; 3 — барашек выключателя; 4 — выключатель подсветки; 5 — собачка упора; б — лампочка-подсветка; 7, 12, 14 — винты; 8 — лимб; 9 — вертикальная ось шины; 10 — ручка фиксатора; 11 — контргайка; 13 — шина суппорта; 15 — заточный круг

Включают станок и опусканием круга металл снимают с ограничителя. После проверки шаблоном и корректировки настройки величины опускания круга фугуют остальные ограничители подачи цепи.

Для настройки станка для заточки цепи необходимо:

— оттянуть ручку фиксатора, надеть цепь на шину суппорта так, чтобы собачка упора касалась затылка затачиваемого зуба, подвесить на свисающую ветвь груз и ручкой 10 зафиксировать цепь;

— ослабить винт и повернуть шину при заточке правых зубьев вокруг оси по часовой стрелке на угол gr по лимбу;

— ослабить винт, повернуть шину в вертикальной плоскости на величину угла косой заточки срг горизонтальной кромки и винт зафиксировать;

— ручкой опустить заточный круг в нижнее положение междузубового пространства и микрометрическим винтом отрегулировать заточный круг касательно дна впадины зуба;

— поворачивая барашек выключателя, включить станок; ослабив контргайку, винтом отрегулировать толщину снимаемого слоя с затачиваемого зуба (около 0,1 мм) 4—7 опусканиями круга для заточки и 3—4 опусканиями (около 0,05 мм) для подчистки;

— при верхнем положении круга, подвести очередной зуб до упора собачки в затылок, заточить его, и так — все остальные правые;

— ослабив винт, повернуть шину против часовой стрелки и установить по лимбу 8Г левых зубьев;

— заточить подобным образом все левые зубья.

Рис. 5. Шаблоны для контроля геометрических параметров Г-образных зубьев цепи ПЦУ-10,26:

а — для проверки снижения ограничительного выступа и углов скоса горизонтальной режущей кромки; б —для угла заострения горизонтальной режущей кромки

За весь период эксплуатации цепь должна выдержать 20— 25 заточек. Цепи затачивают после заготовки 65 м3 мягколист-венных пород или 40 м3 твердолиственных пород.

Пилоправные пункты на лесозаготовках

В связи с механизацией лесозаготовок основные операции по обработке древесины переместились на нижние склады. В связи с этим изменилась и система организации инструмен-тально-пилоправного дела на лесозаготовках.

В настоящее время на лесозаготовках широко распространена централизованная система учета, контроля, ремонта и подготовки режущего инструмента к работе. После дневной смены инструмент доставляют в центральную инструментально-пилоправную мастерскую, расположенную на нижнем складе. В течение ночи инструмент подготавливают и утром отправляют на лесосеки. В случае территориальной разобщенности лесопунктов и невозможности каждый день доставлять инструмент в центральную пилоправную мастерскую и обратно на лесосеку применяют децентрализованную систему организации инстру-ментально-пилоправного дела. Подготовка режущего инструмента осуществляется в пилоправных пунктах, располагающихся вблизи лесосек или центрального поселка лесопункта. В этом случае несколько мастерских участков обслуживается одним пилоправным пунктом. В нем, кроме подготовки режущего инструмента, производят текущий ремонт бензиномоторных пил и других механизированных инструментов.

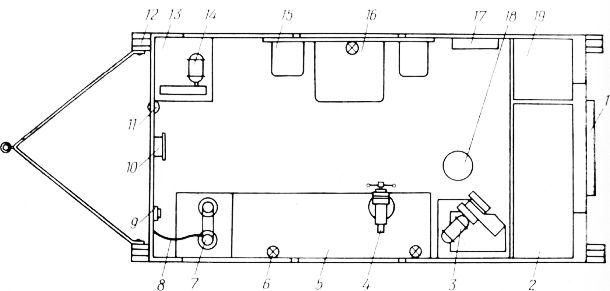

Кировский ремонтно-механический завод освоил производство мастерских «Техслужба». Помещение типа фургона смонтировано на специальных санях с прицепным устройством для буксировки трактором. Для возможности его погрузки и перевозки на углах фургона укреплены четыре кольца. Снаружи задней торцевой стенки размещены пожарный щит и ящик с песком. На передней стенке устроена входная дверь, над нею подвешена аптечка, а слева от двери — силовой шкаф со штепсельным разъемом для подключения мастерской к электросети. К шкафу подается напряжение через кабель для станков, розетки для паяльника, трех светильников электрического отопителя. Электробезопасность обеспечивается контуром заземления.

Рис. 6. Передвижная ремонтная мастерская «Техслужба»:

1 — ящик с песком; 2— стеллаж; 3 — станок ЛВ-9 (ЛВ-116); 4— тиски; 5 — верстак; 6— светильник; 7 — сверлильный станок; 8—кабельная подводка; 9 — розетка; 10—аптечка; 11 — силовой шкаф; 12 — контур заземления; 13—подставка; 14 — заточный станок; 15 — откидное сиденье; 16— откидной столик; 17 — электрический отопитель; 18 — стул слесаря; 19 — шкаф

Для заточки пильных цепей установлен станок (ЛВ-9 или ЛВ-116) со стулом, регулируемым по высоте. Заточка другого инструмента предусматривается на станке с подставкой. Обслуживание моторного инструмента и его текущий ремонт осуществляются на слесарном верстаке на два рабочих места с параллельными тисками и сверлильным станком. Внутри верстака размещен полный комплект пилоправного инструмента КПИ-1 и ремонта мотоинструмента. Хранение запчастей, материалов осуществляется в закрывающихся стеллажах. Здесь же находится ванна для смазки пильных цепей и головок пильных аппаратов, бокс для ветоши. Освещение в дневное время осуществляется через три окна, а в ночное—-тремя светильниками. В фургоне также имеются откидной столик с двумя откидными сиденьями и шкаф для верхней одежды. На видном месте в мастерской вывешиваются график технического обслуживания мотоинструментов и документы по учету расхода ГСМ и запчастей. Размеры кузова 4,8X2,5, а высота 2,56 м.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Режущие органы механизированных инструментов и их техническое обслуживание"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы