Строй-Техника.ру

Строительные машины и оборудование, справочник

Благодаря высокой эластичности (упругости), способности поглощать вибрации и ударные нагрузки, низкой теплопроводности и звукопроводности, хорошей механической прочности, высокому сопротивлению истиранию, растяжимости, хорошей электроизоляционное, газо- и водонепроницаемости, устойчивости к действию многих агрессивных сред, легкости, невысокой стоимости и другим свойствам резина в ряде случаев является незаменимым материалом для автомобильных деталей.

Такое сочетание перечисленных качеств характерно только для резины и делает ее уникальным материалом, в котором наиболее ценится высокая эластичность, т. е. способность восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию.

Резину используют для изготовления опор двигателя, шлангов, систем охлаждения, питания, смазки, отопления, вентиляции, ремней привода вентилятора, генератора, компрессора и водяного насоса, уплотнителей кузова и кабин, втулок рессор и других деталей подвески, манжет, шлангов, чехлов, диафрагм тормозной системы, деталей пневматической подвески, шумоизолнрующих элементов передней и задней подвесок, ограничителей хода подвески, амортизирующих прокладок и втулок, колесных грязевых щитков, ковриков для пола кабины и кузова и др. И все же главное применение резины па автомобиле — это для изготовления шин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Использование в конструкции автомобиля резиновых деталей позволило улучшить его эксплуатационные качества и, в частности, снизить собственную массу из-за уменьшения ударных нагрузок и вибраций, снизить шум, проникающий в кузов автомобиля, повысить скорость движения, улучшить комфортабельность езды.

Применение резиновых уплотнительных деталей позволяет также упростить и удешевить производство автомобилей, так как при этом изготовлять и собирать детали кузовов и кабин можно с менее жесткими допусками.

Состав резины. Резину получают вулканизацией резиновой смеси. В состав резиновой смеси входят следующие ингредиенты: каучук, вулканизирующие агенты, ускорители вулканизации, активаторы, противостарителн, активные наполнители или усилители, неактивные наполнители, красители, мягчители, ингредиенты специального назначения.

В зависимости от назначения в резину может входить лишь часть перечисленных ингредиентов, но в ее составе всегда содержатся каучук и вулканизирующий агент.

Каучук. Каучук является основой резиновой смеси и определяет качество резины. В шинных резиновых смесях содержание каучука составляет примерно 50—60% (по массе). Шинные заводы используют более 60% производимого в стране каучука. Каучук подразделяется на натуральный (НК) и синтетический (СК).

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосного дерева гевеи, в котором его содержится до 40% . Известны также каучуконосные растения (кок-сагыз, тау-сагыз), содержащие латекс в корнях. Для выделения каучука латекс обрабатывают уксусной или другой малодиссоцин-рующей кислотой, под воздействием которой частицы каучука коагулируют (латекс свертывается) и легко отделяются.

При растяжении каучука его молекулы распрямляются, ориентируясь по направлению растягивающего усилия, а при снятии нагрузки под действием внутреннего теплового движения возвращаются в прежнее состояние.

При критической нагрузке происходит разрыв вследствие смещения молекул относительно друг друга.

Высокая эластичность натурального каучука обусловливается характером строения молекул, их регулярностью и влиянием сил межмолекулярного воздействия.

Каучук легко вступает в химические реакции с кислородом, водородом, галогенами, серой и другими элементами благодаря его непредельной химической природе. Так, уже при комнатной температуре кислород и особенно озон, внедряясь в молекулы каучука, разрывают их на более мелкие, а каучук, разрушаясь, становится хрупким и теряет свои ценные свойства.

Помимо высокой эластичности, натуральный каучук обладает достаточной прочностью, клейкостью, малым теплообразованием и другими положительными свойствами. Однако уже в конце 20-х годов во всем мире и прежде всего в высокоразвитых странах, где отсутствовали источники натурального каучука, возникла необходимость в его замене синтетическим продуктом. Причин здесь несколько: дефицитность, дороговизна, зависимость от импорта натурального каучука.

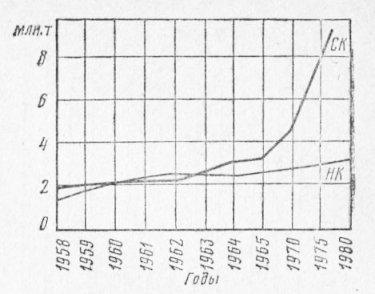

В 1931 г. в нашей стране впервые в мире был получен синтетический каучук в промышленных условиях по методу, предложенному акад. С. В. Лебедевым. Германия разрешила эту задачу только в 1937 г., а США — в 1942 г. В настоящее время в СССР натуральный каучук имеет ограниченное применение, а используется в основном синтетический каучук. Его доля, например, в шинном производстве составляет около 85% и из года в год возрастает. Из натурального каучука чаще всего изготовляют только отдельные детали шин или же он используется в качестве добавки к резиновой смеси.

Отечественная химическая промышленность производит десятки разновидностей синтетических каучуков, используя для этого в ос-ловном самое экономичное нефтя-вое сырье. Это позволяет получать каучуки невысокой стоимости, так как затраты на сырье и вспомогательные материалы при производстве каучука составляют 65% их себестоимости.

Выпускаемые разновидности синтетических каучуков отличаются механической прочностью, химической стойкостью, износостойкостью , газонепроницаемостью, термостойкостью и другими свойствами. По каждому из этих свойств некоторые синтетические каучуки превосходят натуральный, но длительное время уступали ему в эластичности. В то же время от эластичности зависят величина межмолекулярного трения в резине при деформациях и степень ее нагрева, что очень важно для шинных резин.

Бутадиен метилстирольный (СКМС) и б у т а-диенсти рольный (СКС) каучуки превосходят натуральный по износостойкости, сопротивлению тепловому, озонному и естественному старению, паро- и водонепроницаемости. Они в то же время уступают натуральному по эластическим свойствам, теплостойкости, клейкости и морозостойкости. Часть этих каучуков выпускается маслонаполненными. Они содержат примерно 15—30% минерального (нефтяного) масла, что понижает их теплообразование (на 15—20%) при многократных деформациях (особенно важно для шин) и снижает стоимость каучука при некотором повышении других показателей, особенно технологических.

Важной вехой в производстве синтетических каучуков явилось освоение промышленностью синтеза стереорегулярных изопреновых (СКИ – 3) и бутадиеновых ( СКД) каучуков. Для получения стереорегулярных каучуков применяют особо химически чистые исходные продукты и специально катализаторы. Промышленный выпуск этих каучуков начат соответственно в 1964 и 1965 гг.

Каучук СКИ-3 имеет молекулярную структуру, аналогичную натуральному каучуку, и весьма близок к нему по комплексу свойств. Он обладает хорошими технологическими свойствами, в том числе высокой клейкостью. СКИ-3 используется взамен натурального. Из него, например, изготовляют брекерные резины всех типов шин.

Каучук СКД не уступает натуральному по эластичности и превосходит его по сопротивлению истиранию. Он обладает низким коэффициентом механических потерь и низким теплообразованием, хорошей тепло- и морозостойкостью. Эти качества весьма ценны при его применении в производстве шин, в том числе морозо- и теплостойких. Механическая прочность СКД несколько ниже, чем натурального каучука.

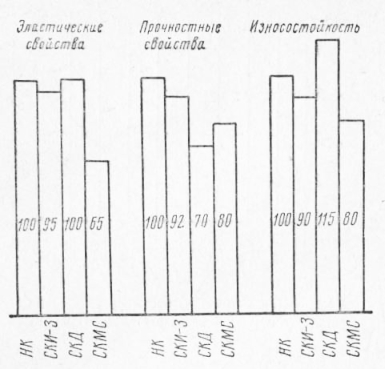

Основная особенность СКД состоит в низкой его клейкости. С учетом этого при производстве шин применяют смесь СКД с СКИ-З, а также с бутадиен-стирольными и бутадпен-метилстирольными каучуками. Использование стереорегулярных каучуков СКД и СКИ-3 позволяет увеличить срок службы шин на 20—30%. Присутствие износостойкого СКД особо благоприятно сказывается в протекторной резине, где его содержание (до 40—50%) увеличивает на 30—40% износостойкость по сравнению с натуральным каучуком. Характеристика прочностных, эластических и износостойких свойств каучуков показана на рис. 69.

Стереорегулярные синтетические каучуки СКИ-3 и СКД являются перспективными.

Кроме указанных каучуков общего назначения, при производстве шип и резиновых автомобильных деталей используют другие каучуки, так называемые специального назначения.

Бутилкаучу к отличается высокой газонепроницаемостью и устойчивостью к действию кислорода, озона и других агрессивных сред. Его используют для изготовления камер и герметизирующего слоя бескамерных шин.

Xлорпреновый каучук (наирит) и бутадиеннитрильный характеризуются повышенной маслобен-зостойкостью. Из них изготовляют детали, работающие в контакте с маслами, топливами и другими растворителями, как, например, шланги системы смазки, манжеты и поршни гидравлического тормозного привода и др.

Силоксановые каучуки ( СКТ) обладают высокой температурной стойкостью, а также озоностойкостью. Изделия из них можно применять в интервале от —90 до +300 °С.

Выпускаются также морозостойкие каучукн, как, например, бутадиенметилстирольный СКМС – 1 0, превосходящие по этому показателю натуральный каучук.

Однако ни натуральный, ни синтетический каучуки не обладают теми качествами, которые требуются от резины. Каучук при понижении температуры становится хрупким, а при нагреве теряет эластичность и превращается в пластичный, непрочный, легкорастворимый в нефтепродуктах материал. Поэтому каучук смешивается с другими ингредиентами и подвергается вулканизации, в результате которой приобретает эластичность, прочность, нерастворимость в нефтепродуктах, температурную стойкость, износостойкость и другие ценные свойства.

Основным вулканизирующим агентом для шинных резин служит сера. Ее содержание в резиновой смеси — от 15 до 4% от массы каучука.

Процесс вулканизации при помощи серы заключается в нагреве резиновой смеси до определенной температуры и выдержке ее при этой температуре в течение времени, достаточного для того, чтобы атомы серы соединили в некоторых местах двойных связей молекулы каучука, образовав резину — материал с пространственной структурой молекул, обладающий новыми свойствами, отличающимися от свойств каучука. Установлено, что при вулканизации происходят и некоторые другие реакции каучука с ингредиентами и кислородом воздуха.

Сера взаимодействует только с каучуками, представляющими собой ненасыщенные полимеры, к которым относятся натуральный и все синтетические каучуки, полученные на базе диеновых (диоле-финовых) углеводородов. От количества серы зависит твердость резины. При содержании серы 40—60% от массы каучука он превращается в збонпт — высокотвердый материал, поддающийся механической обработке резанием.

Поперечные химические связи между молекулами каучука могут быть не только за счет серы, но п кислорода или валентных химических связей атомов углерода отдельных цепей.

Для вулканизации некоторых каучуков используются фенол-формальдегидные смолы, окислы металлов, перекись бензоила и др. Известны каучуки (патрийдивиниловый, наирит и др.), вулканизирующиеся при нагреве без вулканизирующего агента. Схема строения вулканизированною каучука показана на рис. 4.

Вулканизация резиновой смеси протекает в течение определенного времени п может осуществляться в широком диапазоне температур, начиная от нормальной. Скорость вулканизации зависит от состава резиновой смеси и температуры. При повышении температуры на каждые 10 °С скорость вулканизации возрастает примерно в 2 раза.

Температура вулканизации должна быть выше температуры плавления серы п ниже температуры плавления каучука. Для шинных резин она обычно равна 130—160 °С.

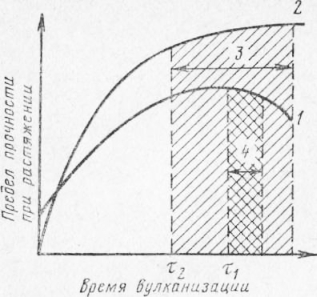

Оптимумом вулканизации называется наименьшая продолжительность вулканизации обеспечивающая при прочих равных условиях наилучшие физико-химические и механические свойства вулканизата (резины).

Платом вулканизации называется продолжительность периода вулканизации, в течение которого сохраняются высокие физико-механические свойства, достигнутые при оптимуме вулканизации.

Различные физико-химические и механические свойства резин в процессе вулканизации изменяются по индивидуальным закономерностям, и достижение их максимальных значений не совпадает по времени. Поэтому оптимум вулканизации определяется по наиболее важным свойствам, чаще всего по изменению предела прочности при растяжении вулканизата.

Оптимум вулканизации и плато вулканизации зависят от температуры вулканизации и состава резины. Желательно иметь резины по возможности с меньшим оптимумом вулканизации и большим плато вулканизации. Первое позволяет сократить время вулканизации, второе — избежать перевулканизации наружных и недовулканизации внутренних частей вулканизируемых толстостенных резиновых изделий вследствие низкой теплопроводности резины и поэтому неравномерного нагревания.

Практически вулканизацию прекращают несколько раньше оптимума, что повышает сопротивление изделий старению. Другими ингредиентами резиновой смеси являются: ускорители вулканизации, которые сокращают время вулканизации, повышают физико-механические свойства и сопротивление старению резины. Ими служат альтакс, каптакс, тиу-рам и некоторые другие, чаще вссго органические соединения в количестве 1—2 % от массы каучука. От характера ускорителей зависит также температура вулканизации; активаторы вулканизации, которые активизируют действие ускорителей вулканизации и, кроме того, повышают предел прочности при растяжении и сопротивление раздиру.

В виде активизаторов используют окислы некоторых металлов, главным образом окись цинка (цинковые белила), в количестве до 5% от массы каучука. Окись цинка повышает также теплопроводность резины;

— активные наполнители (усилители), которые служат для улучшения свойств резины. Сажа повышает предел прочности при растяжении резин на основе большинства синтетических каучуков в несколько раз (до 10) и на основе натурального каучука на 20—30 . В то же время сажа понижает эластичность резины, ухудшает обрабатываемость резиновых смесей. Сажу получают в результате неполного сгорания нефтепродуктов, природного газа. Содержание сажи в протекторной резине иногда превышает 50 содержания каучука (по массе). В покрышке содержится около 25% сажи от общей ее массы. Так, покрышки грузового автомобиля при массе 48 кг содержат 13 кг сажи. Сажи различаются между собой размерами частиц, развитостью и шероховатостью поверхности, химической природой поверхности. Лучший вид сажи для протекторных резин — высокодисперсные, а для брекерных и каркасных — низко-дисперсные, но высокоструктурные. Кроме углеродных саж в качестве усилителей используют светлые наполнители: белая сажа (кремнезем), окись магния, окись цинка, углекислая магнезия, каолин (белая фарфоровая глина);

— неактивные наполнители (например, отмученный мел, асбестовая мука), которые применяют в количестве 30—40% от массы каучука для увеличения объема резиновой смеси и ее удешевления без заметного ухудшения основных технических свойств;

— противостарители, которые добавляют к резиновым смесям в количестве 1 — 2% от массы каучука для замедления протекания так называемого процесса старения резины, т. е. замедления ухудшения ее физико-химических свойств под действием кислорода воздуха. Старению способствуют нагрев, действие солнечных лучей и многократные изгибы при работе. При старении резины на ее поверхности образуются трещины, она становится хрупкой и менее прочной, легче истирается. Старение уменьшает срок службы резиновых деталей, поэтому повышение сопротивления старению имеет важное значение для сокращения затрат на эксплуатацию резиновых деталей. Это в первую очередь касается автомобильных шин, которые, с одной стороны, работают в условиях, где действуют все факторы, ускоряющие старение, и, с другой стороны, являются дорогостоящими изделиями;

— мягчители или пластификаторы, которые способствуют лучшему смешиванию составных частей резиновых смесей, прежде всего активных и неактивных наполнителей, и делают резиновую смесь более пластичной. Они облегчают приготовление и обработку резиновой смеси. Однако их действие часто выходит за указанные пределы. Так, мягчители обычно уменьшают теплообразование, повышают относительное удлинение, морозостойкость, усталостную выносливость, понижают твердость, повышают или понижают клейкость и др. Проявляются эти свойства по-разному у разных мягчителей. В большинстве своем в качестве мягчителей применяют смеси различных органических веществ, представляющих собой продукты переработки нефти (мазут, гудрон, парафин, церезин, минеральные масла), каменноугольные смолы, продукты растительного происхождения (растительные масла, канифоль, сосновая смола), жирные кислоты (стеариновая кислота, олеиновая кислота), синтетические продукты (полидиены, сложные эфиры). Важно, чтобы введенный в резиновую смесь мягчитель не «выпотевал» на поверхность резиновой детали, ибо при этом ухудшаются технические свойства резины. Содержание мягчителей в резиновой смеси колеблется в широких пределах — от 2 до 30% от массы каучука. При больших количествах мягчитель может быть одновременно и наполнителем. В ряде случаев за счет мягчителей снижается стоимость резины;

— регенерат, который применяют для частичной замены каучука. Он представляет собой специально обработанную резину из утильных покрышек, камер и других изделий. Использование регенерата позволяет снизить стоимость резиновых изделий и прежде всего тех, к которым предъявляются не слишком высокие технические требования (ободные ленты, коврики и др.);

— красители, которые окрашивают светлые резиновые смеси в соответствующие цвета. Для этого используют пигменты минерального и органического происхождения.

Подбирая ингредиенты и их количественное соотношение, получают резину различного назначения (протекторная, каркасная, бре-керная, камерная, клеевая, бензостойкая, морозостойкая, теплостойкая и др.) с теми или иными выраженными свойствами.

Автотранспортные предприятия используют резину в виде ремонтного материала для ремонта шин. Ее качество оценивается рядом показателей.

Твердость резины замеряют в условных единицах деления шкалы твердомера Шора, зависящих от глубины погружения притуплённой иглы в испытуемый образец.

Истирание резины (см3/кВт.ч) определяется потерей объема образца (см3), отнесенной к единице работы (кВт.ч), затраченной на истирание.

Испытания проводят на специальной машине, где образец определенной формы прижимается с заданным усилием к вращающемуся диску машины с корундовой бумагой № 2/100.

Образец приготовляют определенной формы и точных размеров с пятью надрезами глубиной 0,5 мм и длиной 2 мм, расположенными на расстоянии 2,5 мм друг от друга.

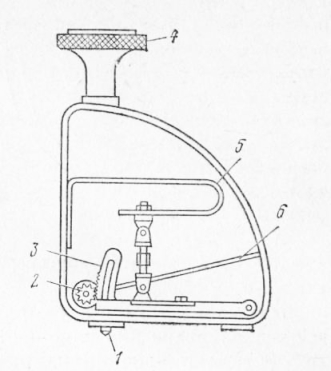

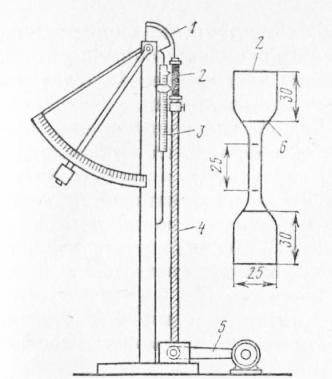

Эластичное т ь (упругость) определяют на маятниковом упругомере (рис. 74) по максимальному углу отклонения маятника после удара его об испытуемый образец. Пользуясь полученными значениями угла отклонения, расчетной формулой и специальными таблицами, определяют эластичность в процентах. Чем выше этот показатель, тем эластичнее резина.

Угол отклонения устанавливают следующим образом. Испытуемый образец толщиной 6 мм закрепляют на наковальне. При нажатии иа рычаг освобождают маятник падающий на образец. Под влиянием упругости образца маятник отскакивает обратно, и по стрелке на шкале отсчитывают угол отклонения.

Резины для ремонта шин, кроме клеевой, поставляют в виде листов, закатанных в рулон с миткалевой или целлофановой прокладкой на деревянные или картонные ролики. Каждый рулон должен иметь бирку с соответствующими данными.

Протекторная резина имеет толщину 2 ± 0,2 мм и предназначена для заполнения вырезанных при ремонте участков протектора и боковин покрышек.

Прослоечная резина толщиной 0,9±0,1 мм предназначена для обкладки вырезанных участков покрышек, пластырей и манжет с целью лучшего их соединения с покрышкой.

Камерная резина служит для изготовления заплат при ремонте камер, теплостойкая — для изготовления варочных камер.

Клеевая резина поставляется в кусках толщиной 10 мм и предназначается для изготовления клея.

Прослоечную и клеевую резины изготовляют из натурального каучука.

При получении листовой резины проверяют ее упаковку, однородность цвета, отсутствие посторонних включений, разрывов, вмятин, складок, включений подвулкаиизированной резины, пузырей и других дефектов, ухудшающих резину как материал для ремонтных целей. Прокладки в рулонах должны полностью закрывать поверхность закатанного материала без морщин, складок и перекосов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Резина, ее свойства и показатели, характеризующие качество"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы