Строй-Техника.ру

Строительные машины и оборудование, справочник

Скорость подъема, опускания и перемещения груза изменяют передвижением шестерни промежуточного вала из одного положения зацепления в другое.

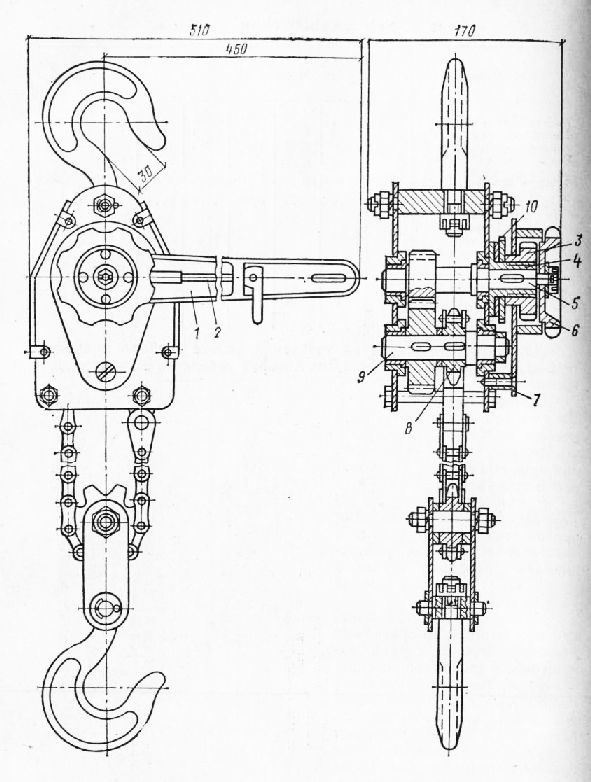

Ручные рычажные лебедки, используемые для подъема и перемещения грузов в горизонтальном направлении или по наклонной плоскости, состоят из тягового механизма, рабочих рукояток, каната с крюком и обоймы для хранения каната. Лебедку с канатом, уложенным в обойму, переносит один рабочий.

Для горизонтального перемещения или подъема груза на угол до’ 45 ° тяговый механизм (лебедку) закрепляют на высоте не менее 150 мм от земли, а для подъема груза на угол, превышающий 45°, — на высоте 650 мм. При этом тяговый механизм должен всегда находиться на одной прямой с канатом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для поднятия груза надевают рычаг на рукоятку переднего хода и осуществляют им плавные (без рывков), равномерные колебательные движения, наблюдая за продвижением каната. Опускают груз, выполняя рукояткой заднего хода такие же колебательные движения, что и при подъеме груза, когда действуют рукояткой переднего хода. Одновременно работать рукоятками переднего и заднего хода нельзя.

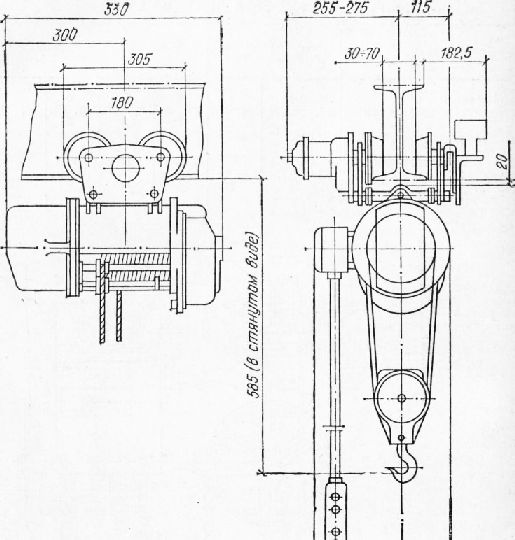

Малогабаритные лебедки с электроприводом используют для подъемно-транспортных работ, монтажа строительного и технологического оборудования и комплектации строительных подъемных устройств.

На рис. 92 приведена фрикционно-барабанная лебедка, используемая в качестве приводного механизма самоподъемных люлек, самоподъемных лесов и других устройств, предназначенных для подъема людей и строительных материалов.

Фрикционно-барабанная лебедка ЛЭФ-500 в отличие от обычных электролебедок не наматывает рабочий канат на барабан, а за счет трения между канатом и ручьями двух канатоперематывающих барабанов сама вместе с люлькой перемещается по канату на любую высоту.

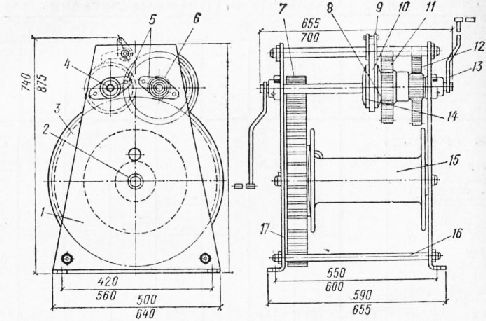

Установочные размеры ручных лебедок на рамах

Лебедка оснащена двумя тормозами: основным электромагнитным колодочным и дополнительным грузоупорным страхующим, срабатывающим при отказе колодочного тормоза.

Кроме электрического лебедка снабжена и ручным приводом, используемым при отключении электроэнергии. Специальное блокирующее устройство исключает возможность одновременной работы электрического и ручного приводов.

Для более надежного сцепления с ручьями барабана на нижнем конце каната подвешивают груз.

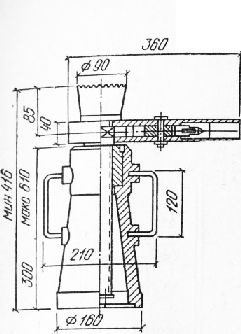

Винтовые домкраты предназначены для подъема и опускания груза при выполнении строительных, монтажных и ремонтных работ.

Подъем груза осуществляется при помощи винта, вращающегося в бронзовой гайке, закрепленной в корпусе. При вращении рукоятки в направлении против хода часовой стрелки происходит подъем груза, а при вращении рукоятки в обратную сторону (после переключения фиксатора собачки) — опускание.

Реечные домкраты предназначены для подъема грузов, не требующих точности установки на строго определенной высоте.

Подъем и опускание груза по рейке производится

на верхней центральной головке или на нижней боковой лапе при помощи рукоятки, насаженной на вал с зубчатым колесом. Грузоподъемность лапы принимается 50% грузоподъемности самого домкрата.

Промышленность выпускает кошки с механизмом передвижения и без него. Кошки без механизма передвижения перемещаются по балке при толкании подвешенного на ней груза.

Электрические передвижные тали представляют собой подъемно-транспортные устройства, предназначенные для вертикального подъема и опускания, а также для горизонтального перемещения подвешенного на крюк электротали груза вдоль однорельсового пути.

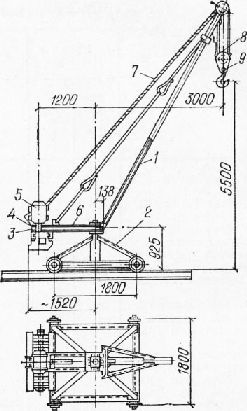

Малогабаритные краны и мачтовые подъемники используют на стройках после демонтажа основного подъемного механизма — башенного крана для подъема различных грузов — краски, паркета, плитки, радиаторов, ванн, умывальников и др.

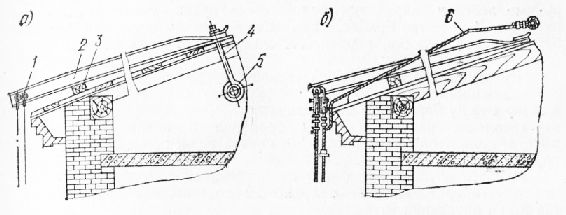

Кран ОК-120, устанавливаемый в оконных проемах, предназначен для подъема различных материалов и грузов при производстве сантехнических, электромонтажных и отделочных работ.

Кран состоит из тельферной балки, закрепляемой в оконном проеме при поищи четырех телескопических раскосов и трех струбцин. На балке на четырех роликах подвешена тележка-кошка, снабженная однобарабанной лебедкой с червячным редуктором и электродвигателем от ручной электрической сверлильной машины ИЭ-1013. Грузовой крюк закреплен на ролике двухветве-вого полиспаста.

Реверсивный магнитный пускатель обеспечивает включение крана при подъеме и спуске груза, а конечный выключатель блокирует безопасность подъема груза.

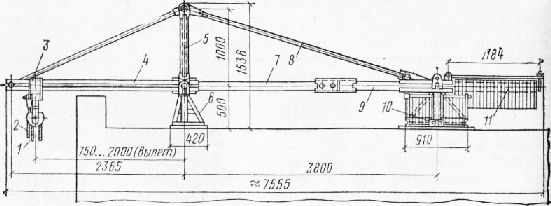

Полноповоротный кран М Э М 3-1, а также аналогичные ему краны «Пионер-2М», Т-108, Т-108А, различающиеся между собой грузоподъемностью и габаритными размерами, предназначены для выполнения погрузочно-разгрузочных и строительно-монтажных работ, особенно в малоэтажном строительстве.

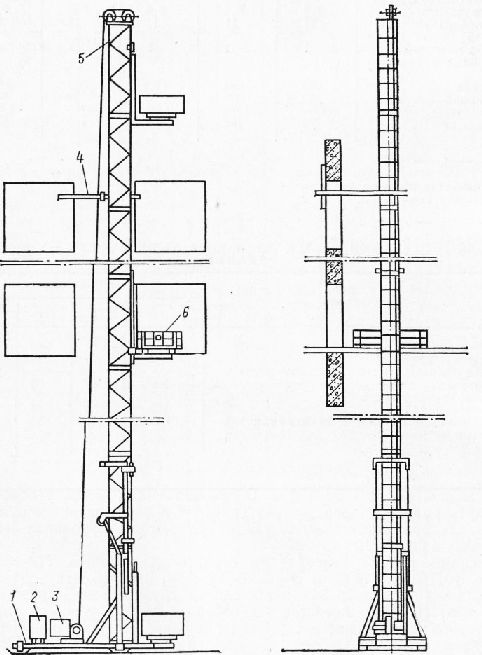

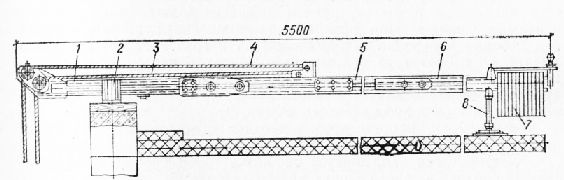

Мачтовые подъемники ТП-9 и ТП-12 аналогичны по конструкции и различаются между собой высотой подъема груза (17 и 27 м), высотой мачты (20,5 и 30,5 м), массой (1700 и 2200кг).

Подъемник состоит из грузовой каретки, рядовых и верхних секций, опорной рамы, электрооборудования, настенных опор И грузового каната.

Мачта подъемника собирается из рядовых и верхних секций. Ее крепят к опорной раме, на которой установлены лебедка и шкаф с электрооборудованием. Мачту прикрепляют к зданию при помощи настенных опор. На мачту навешивают грузовую каретку, оборудованную выкатной платформой.

На платформе груз поднимается на нужный этаж и подается в оконный проем.

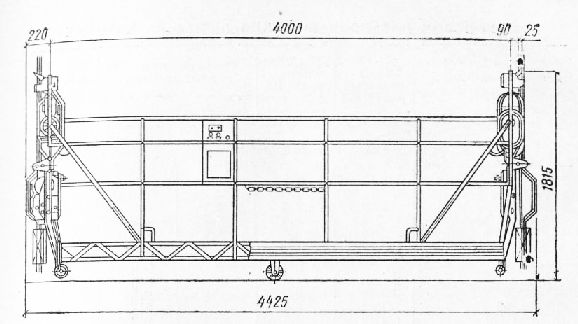

Самоподъемные электрические люльки предназначен для подъема рабочих, строительных материалов и инструмента фи выполнении отделочных и ремонтных работ на наружных стенах зданий высотой до 100 м. С самоподъемных люлек удобно выполнять разделку швов, оштукатуривание и окрашивание наружных стен как при строительстве, так и при ремонте крупнопанельных, блочных и кирпичных зданий.

Самая распространенная на строительстве модель ЛЭ-100-300: Л— люлька; Э—электрическая; 100—высота подъема в метрах (условная); 300—номинальная грузоподъемность в килограммах. Люлька представляет собой сварной каркас, по торцам которого установлены две фрикционно-барабанные лебедки и центробежные ловители.

Люлька подвешивается на двух грузовых и двух предохранительных канатах, закрепленных на консолях, устанавливаемых на крыше или на чердаке здания. Для натяжения канатов к их концам У земли подвешивают грузы. Грузовые канаты проходят через лебедки, а предохранительные—через ловители.

Установленные на люльке центробежные ловители обеспечивают безопасность использования подъемного устройства. При увеличении скорости опускания, при обрыве или при ослаблении рабочего каната, а также вследствие возникших неисправностей в лебедке: люлька автоматически стопорится, повисая на предохранительных канатах.

Подъем и опускание люльки осуществляются с пульта, установленного на самой люльке. В цепи управления имеются конечные выключатели верхнего и нижнего положений.

Как разновидность модели ЛЭ-100-300 на стройках успешно применяют электрифицированные люльки Л-100-600 для остекления крупногабаритным витринным стеклом с максимальными размерами 3×3 м гражданских и промышленных зданий и сооружений высотой до 100 м.

Эта люлька отличается от ЛЭ-100-30 грузоподъемностью, равной 600 кг (четыре стекольщика, пирамида для хранения стекла и инструмента с резинол), и длиной, увеличенной до 6300 мм.

Для удобства ведения работ на люльке установлен сборно-разборный тент. Управляют люлькой с пульта управления, размещенного в люльке.

На люльках с электроприводом (ЛОС-100-120, ЛЭ-100-300, Л-100-600) в качестве подъемного механизма используются фрикционно-барабанные лебедки ЛЭФ-500.

Двухместная самоподъемная люлька с пневмоприводом применяется в стесненных местах и там, где по нормам техники безопасности нельзя использовать самоподъемные люльки с электроприводом.

Комплектацию самоподъемных люлек проводят в зависимости от максимальной высоты отделываемых зданий.

Так, Московский механический завод «Моспромстроймеханиза-ция» и Купавинский опытно-экспериментальный механический завод Главмособлстроя комплектуют самоподъемные люльки ЛЭ-100-300 в четырех исполнениях.

Консоли. Для подвешивания люлек на фасадах жилых и общественных зданий применяются разработанные СКБ-Мосстрой Главмосстроя консоли трех типов: консоль Мосжилуправ-ления (конструкция М. Ф. Колодея) для зданий со скатной крышей; консоль с противовесом и консоль с переменным вылетом для зданий с плоской крышей.

Инвентарная консоль Мосжилуправле.ния состоит из двутавровой балки № 12, двух проушин, передней опори, хвостового болта и трубы.

Для установки консоли на скатной крыше раскрывают стоячий фальц стальной кровли на небольшую длину и в образовавшееся

отверстие пропускают хвостовой болт, имеющий с одного конца резьбу, а с другого ушко. Болт гайкой закрепляется на конце консоли, а через ушко болта пропускается труба длиной 3 м, которая специальными скобами или канатами крепится к двум смежным стропилам крыши. В некоторых случаях консоль крепят к стропилам крыши при помощи канатов без применения хвостового болта и трубы.

Грузовой канат, на который подвешивается люлька, крепится к одной из двух проушин на консольном конце балки. Ко второй проушине крепится предохранительный канат. В целях повышения безопасности ведения работ предохранительный канат после установки на проушине пропускают через петлю на конце консоли и дополнительно закрепляют за надежные места перекрытия.

Широко применяются также консоли с противовесом для подвешивания люлек на зданиях с плоской крышей. Установка таких консолей не требует пробивки перекрытия, а устойчивость консолей обеспечивается наличием противовеса.

Консоль представляет собой сборно-разборную металлическую конструкцию, состоящую из трех балок: концевой, средней и балки контргруза. Консоль имеет переднюю и заднюю опоры и комплект контргрузов (противовесы). Балки консоли изготовлены из труб с приваренными усиливающими накладками из листовой стали.

Балки соединяются между собой при помощи пальцев. В переднюю часть концевой балки вварены щеки для установки блоков подъемного и предохранительного канатов. В верхней части средней балки приварен упорный кронштейн для крепления грузового и предохранительного канатов. Балка контргрузов имеет опору, снабженную шарнирным подпятником для -устойчивости консоли. Комплект контргруза на одну консоль представляет собой набор из 14 круглых чугунных дисков массой 20 кг каждый.

Консоль с переменным вылетом позволяет изменять вылет подвески люльки от передней опоры до 2,2 м. Для облегчения подъема на кровлю и монтажа консоль также разбирается на отдельные части.

Консольная балка, промежуточная балка и стойка шарнирно соединены между собой в передней опоре. Стойка также соединена тягами с консольной и концевой балками.

По консольной балке может перемещаться каретка, которая застопоривается на нужном вылете. На каретке закрепляются грузовой и предохранительный канаты. Промежуточная и концевая балки соединены между собой пальцами. Концевая балка шарнирно опирается на заднюю опору, служащую также для размещения контгрузов. Контгрузы размещаются и на концевой балке.

Эксплуатация устройств вертикального транспорта малой грузоподъемности. Ручные барабанные напольные левее ки устанавливают на жестких рамах и надежно крепят болтами. Перед затягиванием болтов выверяют положе-»е лебедки и при наличии перекоса боковин устраняют его.

Установке лебедки нужно следить, чтобы канат, проходя Рез середину барабана, образовывал с его осью прямой угол. В лебедках грузоподъемностью 5 т зазор между боковинами и барабаном устанавливается путем регулирования гаек стяжных винтов.

Для обеспечения надежной устойчивости и безопасной работы ручные лебедки закрепляют балластом — грузом, укладываемым на их рамы. В качестве балласта применяют металлические или железобетонные конструкции, кирпич. Не следует применять песок и другие сыпучие материалы.

Перед началом работы обязательно проверяют: – надежность крепления лебедки, затяжку гаек стяжных болтов и зазор между барабаном и боковинами; – крепление каната к ушку барабана и навивку не менее двух витков, чтобы узел крепления каната не испытывал усилия нагрузки; – легкость опускания собачки под действием собственного веса и надежность зацепления ее с храповым колесом как при подъеме, так и при опускании груза.

Смазывают сборочные единицы ручных лебедок — ступицы барабана, шестерни, подшипники один раз в смену (смазка ЦИАТИМ— 221).

Подъем и перемещение груза при помощи лебедки- осуществляется вращением рукояток, причем собачка должна скользить по зубьям храповика. При прекращении вращения рукояток рабочий вал лебедки мгновенно затормаживается и груз зависает на любой высоте. Опускают груз вращением рукояток в направлении, обратном их вращению при подъеме. При этом собачка из зацепления с храповым колесом, как отмечалось ранее, не выводится, а упирается своим концом в зуб храпового колеса.

Безопасность работы ручной лебедки обеспечивается наличием автоматически действующего дискового грузоупорного тормоза.

Категорически запрещается сообщать грузу свободное падение, выводя собачку из зацепления с храповым колесом.

Ежесменное обслуживание лебедки (наружный осмотр самой лебедки, затягивание резьбовых соединений, каната, опробование лебедки на холостом ходу) осуществляет непосредственно лицо, обслуживающее лебедку.

Периодическое техническое обслуживание проводится через каждые 250 ч работы. В состав работы входит очистка, осмотр и контроль за техническим состоянием сборочных единиц (барабанов, шестерен, храпового механизма), выполнение мелких ремонтных работ.

Текущий ремонт выполняется через 1200 ч работы. При этом лебедку частично разбирают и устраняют в сборочных единицах неисправности, возникшие в процессе эксплуатации.

Ручные рычажные лебедки. В этих лебедках используется стальной канат типа ТК с точечным касанием проволок. Конец каната должен быть заострен и заварен, что облегчет его заправку в тяговый механизм.

При хранении или транспортировании лебедки канат с грузовым крюком укладывают в обойму. Лебедку с канатом, уложенным в обойму, переносит один рабочий.

Проталкиваемый через тяговый механизм канат иногда получает неправильное направление и застопоривается в корпусе механизма. В этом случае необходимо оттянуть канат назад, слегка подать рукоятку заднего хода в сторону оттяжки и вновь проталкивать канат до появления его конца в отверстии крюка. Можно также, пользуясь стальным прутом, через верхнюю щель в корпусе тягового механизма отжать вниз передний захват.

До начала работы лебедки необходимо убедиться в наличии боковых и вертикальных люфтов оттяжки, а также в отсутствии деформаций в стыках крышек тягового механизма и устранить помехи перемещению рычага заднего хода.

Груз поднимают, надев рычаг на рукоятку переднего хода и делая им плавные (без рывков), равномерные колебательные движения, при этом следует наблюдать за продвижением каната.

В рычажных лебедках предусмотрены предохранительные штифты, которые при 100 %-ной перегрузке срезаются. В этом случае движением рукоятки заднего хода поднятый груз опускают на надежную опору и заменяют предохранительные штифты.

Использование системы полиспастов позволяет поднимать рычажной лебедкой грузы, масса которых превышает ее тяговое усиление. При этом соответственно кратности полиспаста меняется скорость подъема и опускания груза.

Опускают груз, выполняя рукояткой заднего хода такие же колебательные движения, что и при подъеме груза, когда действуют рукояткой переднего хода. Одновременно работать рукоятками переднего и заднего хода нельзя.

Уход за рычажными лебедками не требует специальных приспособлений и заключается в очистке тягового механизма от загрязнений, смазке его движущихся частей, а также в периодической смазке каната консистентной смазкой 39У.

Если тяговой механизм загрязнен землей, песком и т. п., его погружают на несколько минут в керосин, затем, сильно встряхивая, Удаляют керосин из корпуса лебедки вместе с загрязнениями через верхнюю щель.

Очистив тяговый механизм, шприцем через щель и отверстия в корпусе обильно смазывают пресс-солидолом С все его движущиеся части. Следует отметить, что обильная смазка не вызывает проскальзывания каната в сжимах. Тяговый механизм смазывают также в случае обнаружения прерывистого движения каната при работе рукояткой заднего хода.

Лебедки с изношенным тяговым механизмом должны быть изъяты из эксплуатации и подвергнуты ремонту с заменой основных сборочных единиц и деталей.

При транспортировании рычажных лебедок надо принимать меры, позволяющие избежать образования вмятин на их корпусе, так как это может нарушить нормальную и плавную работу подъемного устройства.

Малогабаритные лебедки с электроприводом Т – 66 Е. При монтаже лебедки надежно закрепляют на рабочей площадке горизонтально, уклон допускается не более 30 в любом направлении.

Лебедки подключают к электросети 380 В через трехполюсный рубильник. В редуктор лебедки заливают масло в соответствии с картой смазки.

Проверяют надежность затяжки всех болтовых соединений, состояние каната и его крепление на барабане, а также работу лебедки на холостом ходу, при этом делают не менее трех пробных подъемов груза и при необходимости регулируют тормоз.

Работоспособность малогабаритной с электроприводом лебедки обеспечивается путем технического обслуживания, подразделяемого на ежесменное, проводимое в начале смены, и периодическое, проводимое через каждые 200 ч работы лебедки.

В объем ежесменных работ входит проверка: – уровня масла в редукторе по риске масломерной иглы; – состояния каната и надежности его крепления на барабане. На барабане должно оставаться не менее двух витков каната; – надежности работы тормоза (при необходимости проводят его наладку и регулировку).

Кроме проверки ежедневно приходится очищать лебедки от грязи.

В состав периодического технического обслуживания входят все работы, выполняемые при ежесменном обслуживании, и, кроме того, заменяют смазку в редукторе, выносном подшипнике и тормозе в соответствии с картой смазки, проверяют состояние каната и смазывают его. В случае износа каната его заменяют.

Винтовые и реечные домкраты.

Отличительная особенность винтовых домкратов состоит в том, что они не могут самопроизвольно опускаться под действием массы поднимаемого груза, так как за счет соответствующего угла подъема винтсвой-линии резьбы возникает самоторможение.

Опорные головки винтовых домкратов, у которых вращается винт, в процессе работы должны двигаться свободно и не иметь больших качаний в вертикальной плоскости.

Во избежание изгиба винта опорные головки домкратов следует устанавливать под грузом строго центрально. Нельзя чрезмерно увеличивать длину рукоятки винтового домкрата, чтобы не превысить усилие, которое могут выдержать его гайки и винт. При загрязнении гайки и винта их промывают в керосине и смазывают консистентной графитной смазкой УСс-А.

Груз реечными домкратами поднимают двумя способами. Первый способ: размещают домкрат и поднимают груз аналогично винтовому домкрату. Второй способ груз, подлежащий подъему, располагают низко над опорной поверхностью. В этом случае подъем осуществляют лапой домкрата, для чего домкрат устанавливают рядом с грузом, подводят под него лапу и затем вращением рукоятки осуществляют подъем.

В реечных домкратах груз удерживается на высоте храповиком и собачкой, вследствие чего на состояние этих деталей, а также их осей следует обращать особое внимание. При работе с реечными домкратами необходимо следить за целостностью передаточных механизмов, так как неисправность одного из них может привести к аварии при подъеме грузов и травмам.

Главный недостаток реечных домкратов — при откинутой собачке груз удерживается только усилием, приложенным к рукоятке домкрата. Поэтому при выскальзывании рукоятки из рук рабочего груз быстро падает, а рабочий может быть ранен самопроизвольно вращающейся рукояткой.

С точки зрения правил техники безопасности к винтовым и реечным домкратам предъявляются следующие требования: – опорные поверхности головок и лап домкрата должны иметь соответствующую насечку, позволяющую предотвратить соскальзывание груза; – опорная поверхность лап реечных домкратов должны быть расположена под углом 90 ° к теоретической оси реек; – опорные поверхности оснований домкратов не должны быть слишком гладкими, а торцы колодок реечных домкратов следует оковать и снабдить шипами (ножками) во избежание скольжения домкратов в процессе работы; – нельзя допускать, чтобы трещеточные механизмы работали с проскоками собачек по зубцам храповика; – пружины, прижимающие собачки к храповикам, должны обеспечивать возможность перекидывания собачек рукой без особых усилий (для перемены направления вращения); – грузовые винты должны иметь опоры для ограничения высоты подъема во избежание выпадания винта из корпуса; – при подъеме грузов необходимо следить за тем, чтобы домкраты не опрокинулись, особенно при подъеме груза в одной точке. При работе нескольких домкратов нужно внимательно следить, чтобы подъем их происходил с одинаковой скоростью.

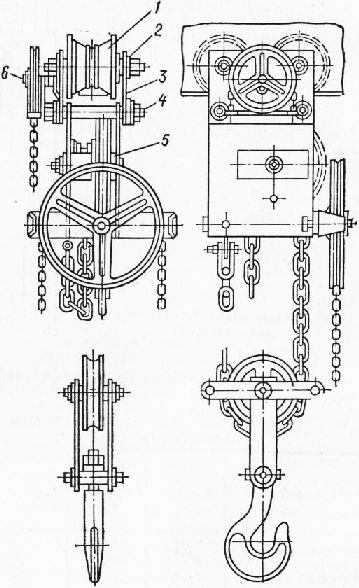

Червячные и рычажные тали при кратковременной работе обслуживает один рабочий, а при подъеме тяжелых грузов или при длительной работе должны работать два человека.

Таль любой конструкции и грузоподъемности должна иметь металлическую табличку с указанием завода-изготовителя, грузоподъемности, даты испытания и клейма отдела технического контроля (ОТК).

Через каждые 12 мес тали подвергают освидетельствованию. Независимо от сроков технического освидетельствования после каждой установки перед работой следует испытывать тали под нагрузкой.

При осмотре и испытании тали необходимо обращать внимание на исправность цепи и тормоза, износ червяка, червячного колеса, звездочки, подшипников и крюков.

Выполняя работу при помощи талей, необходимо соблюдать следующие правила техники безопасности: – запрещается в процессе работы смазывать сборочные единицы тали; – по окончании работы или в перерыве нельзя оставлять груз в подвешенном состоянии: – при подъеме предельного (по грузоподъемности тали) груза его следует приподнять на несколько сантиметров от земли (пола) только убедившись в устойчивости опор и прочности подвески тали можно продолжать подъем.

При неудовлетворительных результатах статических испытаний динамические испытания не проводят. Динамические испытания заключаются в повторных подъемах и опусканиях груза. При статическом испытании пробный груз должен находиться на высоте примерно 100 мм от земли или пола.

При испытаниях канаты и цепи должны выдержать испытательную нагрузку без разрывов, без заметного местного удлинения (канаты) и вытяжки отдельных звеньев (цепи).

Перед испытанием подъемные устройства и приспособления должны быть проверены (визуальным осмотром) и при необходимости отремонтированы.

Устройства и приспособления вертикального транспорта малой грузоподъемности подлежат обязательному ‘испытанию вне зависимости от очередного срока испытания.

Винтовые и реечные домкраты периодическим испытаниям не подлежат, а подвергаются осмотру 1 раз в 3 мес.

Испытания устройств и приспособлений должны проводить в полном соответствии с указаниями действующих стандартов, технических условий и «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

Испытывать подъемные устройства рекомендуется не на стройках, а в ремонтных мастерских управлений (участков) малой механизации с использованием узкоспециализированных стендов, обычно изготовляемых своими силами. Результаты испытаний обязательно заносят в формуляр — паспорт подъемного устройства.

Электротали. Надзор за электроталями распоряжением администрации возлагается на определенное лицо технического персонала, обладающее соответствующей квалификацией и опытом, которое и является ответственным за исправное состояние электроталей и их безопасную эксплуатацию.

Напряжение в электросети не должно быть ниже действующих норм, в противном случае электроталь, тормоз и магнитные пускатели будут работать ненормально.

Нельзя поднимать грузы, масса которых превышает номинальную грузоподъемность электроталей, а также превышать указанный в технической характеристике режим работы и эксплуатации электроталей.

При управлении электроталью рабочий должен находиться со стороны открытой части барабана.

Нельзя так подвешивать груз, чтобы недопустимую нагрузку испытывало острие крюка, иначе крюк может разогнуться.

Подтаскивание грузов электроталью при косом натяжении канатов отрывание прикрепленных предметов, а также производство при помощи электротали не свойственных ей работ запрещается.

Категорически запрещается пользоваться проводом в качестве тяги для горизонтального перемещения электротали.

При подъеме груза не следует доводить обойму крюка до конечного выключателя, который является аварийным ограничителем. Пользоваться конечным выключателем как постоянно действующим автоматическим остановом не разрешается.

В начале каждой смены необходимо проверять исправность действия конечного выключателя.

В редукторах механизма подъема и передвижения, каждые три месяца заменяют масло АК-15 (ГОСТ 8581—78), а в шарнирах, подшипниках ротора, блоке подвески и в катках тележки — смазку УТВ.

Мачтовые подъемники ТП-9 и ТП-12. Каждый подъемник заносят в журнал учета грузоподъемных машин организации, присваивая ему номер.

На подъемнике должны быть размещены хорошо видимые надписи «Инвентарный номер», «Грузоподъемность 500 кг не более», «Под грузовой платформой не стоять», «Выход людей на грузовую платформу запрещен» (вывешиваются также на местах приемки грузов).

Для обслуживания лебедки и электрооборудования подъемника должен быть обеспечен удобный безопасный подход.

При монтаже подъемника необходимо соблюдать расстояния, через которые устанавливаются настенные опоры, предусмотренные паспортом завода-изготовителя. Настенные опоры устанавливают немедленно по достижении мачтой высоты в соответствии с инструкцией по экспулатации подъемников ТП-9 и ТП-12. Настенные опоры должны быть инвентарными.

При невозможности применения инвентарных креплений, предусмотренных паспортом подъемника, разрабатывают проект крепления для данного здания.

Запрещается применять в качестве настенных опор случайные конструкции и предметы.

При новом строительстве место крепления настенных опор к зданию следует согласовывать с организацией, проектировавшей здание.

Монтаж и демонтаж подъемника проводят согласно инструкции по монтажу и демонтажу. Мачту подъемника, оборудованного выкатной платформой, устанавливают по отношению к оконному проему так, чтобы при горизонтальном выдвижении грузонесущий орган-платформа свободно входила в оконный проем. Нижнюю раму подъемника устанавливают на основание, обеспечивающее устойчивость подъемника в период эксплуатации.

Мачтовые подъемники, вновь изготовленные и модернизированные, допускаются в эксплуатацию только после испытания статической и динамической нагрузкой после составления акта в соответ-вии с «Правилами устройства и безопасной эксплуатации лифтов» и параграфом СНиП Ш-4-80 (раздел «Подъемники).

Приказом по строительной организации инженерно-технический работник назначается ответственным за безопасную эксплуатацию подъемников.

К управлению подъемника допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, признанные годными для выполнения этой работы, обученные по соответствующей программе, аттестованные квалификационной комиссией и имеющие удостоверение (машиниста) на право управления подъемника.

Самоподъемные электрические люльки. Монтаж электрифицированных люлек выполняют рабочие, прошедшие дополнительное обучение по специально утвержденной программе и сдавшие экзамены квалификационной комиссии. Ответственными за эксплуатацию люлек назначают ИТР (мастеров, прорабов), прошедших специальное обучение.

К техническому обслуживанию люлек допускаются механики (ответственные за техническое состояние люлек) и слесари, прошедшие обучение по утвержденной программе и сдавшие экзамены квалификационной комиссии.

Все, прошедшие обучение, получают удостворения и аттестуются для работы на 3 года, с обязательной проверкой знаний каждый год комиссией в строительном управлении (СУ).

Ежегодно проводится проверка знаний ИТР, ответственных за техническое состояние и безопасную эксплуатацию,— комиссией СУ в присутствии представителя вышестоящей организации, в рабочих — комиссией СУ.

Председателем комиссии является главный инженер строительного управления.

Лица с просроченными удостоверениями к обслуживанию люлек и контролю не допускаются.

Люлька, выдаваемая в эксплуатацию, должна иметь инвентарный номер, паспорт завода-изготовителя, инструкции по эксплуатации и технике безопасности и пройти первичное освидетельствование.

Для производства работы при помощи люльки составляется проект производства работ, в состав которого входят: – акт обследования состояния нетиповых и эксплуатируемых зданий; – план крыши и выступающих частей здания с указанием мест установки консолей люльки; – схема установки консолей.

Проект производства работ (ППР) на установку люлек на нетиповых зданиях выполняет специализированная проектная организация или группа ППР треста и утверждает главный инженер. В ППР разрабатываются способы опирания консолей на стены здания, а также крепление консолей к конструктивным углам перекрытия (кровли).

Загрузка люльки проводится из расчета массы рабочих, массы материалов и инструмента, которая не должна превышать ее грузоподъемности, указанной в паспорте.

Перед началом работы проводят техническое освидетельствование люльки, состоящее из предварительного осмотра всех частей и механизмов, статического и динамического испытания люльки и повторного осмотра.

Техническое освидетельствование люльки проводит комиссия в составе: ответственного за техническое состояние (механика строительного управления), ответственного за безопасную эксплуатацию (мастера или прораба), инженера по технике безопасности.

Последующее техническое освидетельствование люльки провопят при каждой ее установке на новом объекте. На новую захватку люльку перемещают по земле, а на новый объект — транспортными средствами.

В процессе эксплуатации все виды осмотров люльки заключаются в проверке устойчивости консолей, надежности работы ограничителей высоты подъема, работы кнопок управления, блокировки электропривода с ручным лриводом, ловителей. Их проводят каждый раз перед началом работы.

Лебедки, применяемые на люльке, должны иметь одинаковую характеристику и быть снабжены тормозами. Заменять лебедки завода-изготовителя другими лебедками запрещается.

Работу ловителей проверяют на высоте 30—40 см от земли. Если при ослаблении грузовых канатов люлька плавно устанавливается при падении до 13 см, значит, механизм ловителей работает нормально.

Надежность работы всех предохранительных устройств проверяют не реже одного раза в 10 дней.

Надежность работы ограничителей высоты подъема проверяют путем нажатия на один из ограничителей, укрепленных на люльке, при этом люлька должна плавно остановиться.

Для испытаний каждая люлька снабжается контрольным грузом.

Статическое испытание производят на высоте 10—20 см от земли грузом, установленным на настиле люльки, превышающим ее грузоподъемность на 50 % при неподвижном положении люльки. Его цель — выявить устойчивость консолей, исправность лебедок и механизма управления люльки, исправность стальных канатов; надежность крепления противовесов на консолях и фиксации их замком или крепления консолей болтом к конструкции кровли (на скатных крышах), надежность опирания консолей на крышу (через подкладки) и крепления консоли дополнительным канатом к конструкции здания.

Динамическое испытание заключается в подъеме груза, масса которого превышает грузоподъемность люльки на 10 %, в перемещении и поочередных остановках люльки на различной высоте.

После технического освидетельствования его данные записыва-т в журнале осмотров люльки и составляют акт испытания.

Перед началом работы опасную зону люльки выгораживают ременным ограждением и вывешивают на нем предупредительные надписи. Опасной зоной во время работ с люльки считается площадь, находящаяся под ней в плане плюс 5 м при подъеме ее на высоту до 20 м. С увеличением высоты подъема пропорционально возрастают размеры опасной зоны.

При эксплуатации электрифицированных люлек запрещается: – работать с люльки без проекта производства работ; работать на люльке с неисправным каркасом; – работать на неиспытанной и не принятой по акту люльке; – работать на люльке без индивидуальных защитных и страховочных средств, без испытанных страховочных поясов; – соединять две люльки между собой путем устройства переходных настилов и стремянок или установки приставных лестниц, переходить из одной люльки в другую на высоте; – закреплять пеньковые веревки к конструктивным элементам, не указанным в наряде-допуске на особо опасные работы; – совместная работа люлек в одной вертикальной плоскости при расстоянии между ними менее 5 м по горизонтали; – увеличивать вылет консолей от места подвески грузового каната до передней опоры консоли более предусмотренного паспортом люльки; – подключать посторонних потребителей электроэнергии к шкафу управления люлькой; – крепить к одной конструкции здания две консоли параллельно расположенных люлек; – использовать люльку для подачи материалов и подъема людей на этажи здания; – проводить сварочные работы с отделочной люльки и поднимать на ней газовые баллоны; – оставлять ручку ручного привода на валу электродвигателя люльки; – входить в люльку и выходить из нее через оконные проемы, крышу, балконы и т. д.; – загружать люльку грузом большей массы, чем указано в ее паспорте; – работать на люльке при открытых форточках и окнах; работать на люльке в грозу, туман, в ночное время без освещения, при силе ветра более 3 баллов. – отрывать примерзшую или заваленную землей люльку подъемным механизмом; – во время работы находиться в опасной зоне люльки; применять канаты разного диаметра и конструкции, их сращивание (счаливание); – прикреплять к люльке напорный рукав, подающий раствор на этажи здания; – работать вблизи электропроводов, находящихся под напряжением.

На основании накопленного опыта эксплуатации определены следующие виды профилактических осмотров и ремонта самоподъемных люлек: – технический осмотр через 200 ч непрерывной работы, предусмотренных по паспорту или один раз в месяц со дня выдачи на стройку. Осмотр проводится непосредственно на строительной площадке; – текущий ремонт через 500 ч непрерывной работы или через 3 мес со дня выдачи на стройку. Проводится в мастерской управления (участка) малой механизации; – капитальный ремонт после 2000 ч непрерывной работы или двух лет со дня выдачи строителям. Проводится в мастерской управления (участка) малой механизации.

Сроки, виды ремонтов и дополнительных осмотров люлек, бывших в эксплуатации, устанавливаются управлением (участком) малой механизации и утверждаются его главным инженером.

Стальные канаты, выпускаемые отечественной промышленностью в соответствии с ГОСТ, изготовляют из проволоки с различными покрытиями.

Для грузоподъемных устройств используют стальные канаты типов ТК, ЛК. и ТЛК, состоящие из шести прядей, изготовленные из канатной проволоки I сорта с числом проволок, равным 19, 37 и 61. Канаты с числом проволок в пряди 19 — жесткие, их применяют, когда они не подвергаются или мало подвергаются изгибу. Канаты с числом проволок в пряди 37 и более используют в грузоподъемных устройствах, при изготовлении стропов и др. Канаты типа ТК изготовляют грузовыми — Г и грузолюдскими.

Завод-изготовитель снабжает выпускаемые канаты паспортом-сертификатом, в котором указаны конструкция каната и результаты испытания. Кроме того, к канату прикрепляют бирку с обозначением на ней всех заводских данных. Если паспорт и бирка утеряны, проводят испытания образца каната в лаборатории и на их основании ему присваивают новый паспорт и бирку.

При подборе каната особое значение имеет его разрывное уси-лие -— предельная нагрузка, при которой наступает разрыв каната.

Если известно разрывное усилие каната, полученное при разры-е отдельных проволок, то расчет следует вести по суммарному усилию всех проволок, уменьшенному на 17 %. Таким образом, расчетное разрывное усилие каната будет равно 0,83.

При выборе каната должен учитываться коэффициент запаса рочности (К) каната. Коэффициент запаса прочности, как и коэф-Ч ициент 0,83, устанавливается Государственной инспекцией Госгор-технадзора в зависимости от назначения канатов и является обязательным при расчете канатов.

Коэффициентом запаса прочности называется число, показывающее, во сколько раз следует уменьшить нагрузку на канат по сравнению с предельной нагрузкой (разрывным усилием), чтобы перемещение груза было полностью безопасным.

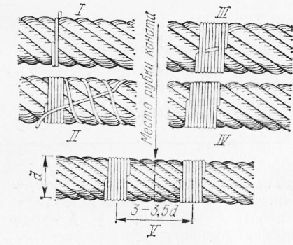

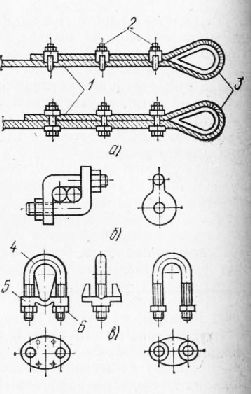

Заводы-изготовители выпускают стальные канаты длиной 250, 500 и 1000 м. Механизаторы рубят канаты на отрезки требуемой длины. Для того чтобы отрубленные пряди не раскручивались, канат предварительно обмотать мягкой проволокой на длину 3— о”* диаметра каната от намеченного места рубки. Существует несколько способов закрепления канатов. Для смазки стальных канатов используется канатная мазь 39У ли ее заменитель—жировой солидол УС-2 с 5—10% битума. Канатные мази можно изготовить в построечных условиях своими силами.

Ежемесячно канатную мазь, подогретую до 60 °С, наносят на предварительно очищенную поверхность каната. Очищать грязь с каната металлической щеткой не разрешается.

Браковка находившихся в работе стальных канатов проводится по числу оборванных проволок и степени их износа согласно правилами Госгортехнадзора. Осматривают весь канат с целью определения наиболее изношенного места. В том месте, где обнаружено наибольшее число оборванных проволок, отмечают шаг свивки. Для этого на поверхности одной из прядей наносят мелом метку и от этой метки в сторону наибольшего износа отсчитывают столько прядей, сколько их имеется в сечении каната, и ставят вторую метку.

Расстояние между метками и является шагом свивки, на котором затем подсчитывают число обрывов (число концов в этом случае будет в два раза больше).

Определение шага свивки каната

Износ или коррозию проволок по диаметру определяют при помощи микрометра. При измерении отгибается конец проволоки в месте обрыва наибольшего износа. Толщину оставшейся проволоки замеряют у отогнутого конца после предварительного удаления грязи и ржавчины. При износе или коррозии, достигших 40% и более первоначального диаметра проволок, канат забраковывают. При обнаружении оборванной пряди канат также к дальнейшей работе не

Заменяют канаты только канатами той же конструкции и той же характеристики, что предусмотрены паспортом завода, изготовившего подъемное устройство.

Стальные канаты должны иметь свидетельство (сертификат) завода-изготовителя об испытании. Канаты, не снабженные свидетельством об испытании, к применению не допускаются.

Канат к подъемному устройству следует крепить способом, исключающим возможность его перетирания. Проверять крепление канатов нужно систематически перед началом каждой смены.

На барабане подъемного устройства канат должен быть прочно закреплен и наматываться равномерно, правильными витками, плотно прилегающими один к другому. Число запасных витков на барабане при опускании груза в крайнее положение следует оставлять не менее 1,5, не считая витков, находящихся под зажимным устройством.

При подъеме и опускании груза подъемного органа (платформы) необходимо обеспечивать свободное движение канатов, не допуская их трения о конструкции и выступающие предметы.

Пеньковые канаты на строительно-монтажных работах применяют только для вспомогательных целей: подъем вручную через блоки мелких деталей и элементов конструкций (трубчатые леса, оборудование), блоков и талей небольшой грузоподъемности, оттяжек при подъеме груза, подачи на высоту ручных машин и других средств малой механизации.

Канаты выпускают смолеными и бельными. Бельные канаты гибки и удобны в работе, но подвержены загниванию; прочность их при размокании резко снижается. Смоленые канаты (пропитанные горячей смолой) хорошо сопротивляются разрушительному действию влаги.

Пеньковые канаты выпускают в соответствии с ГОСТ 483—75, которым нормируется диаметр каната, число прядей, масса и разрывное усилие в канате.

В последнее время все большее применение получают канаты из капрона и перлона (ГОСТ 12293—77). Они имеют большую прочность на разрыв, водоустойчивы и не подвержены гниению. Основной материал для капроновых канатов — капроновый шелк, свитый в каболки, а затем в пряди.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ручные барабанные и рычажные лебедки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы