Строй-Техника.ру

Строительные машины и оборудование, справочник

Ручные сверлильные машины — наиболее распространенный вид ручных машин; применяют для сверления отверстий в металлах, дереве, пластических массах, бетоне, камне, кирпиче и др.

Выбор мощности сверлильной машины зависит от диаметра и глубины высверливаемого отверстия, а также от материала, в котором его сверлят.

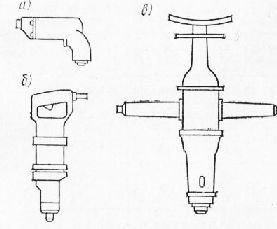

Конструктивно ручные сверлильные машины бывают трех типов. Легкие машины — для сверл диаметром до 9 мм. Они имеют, как правило, рукоятку пистолетного типа, которая может быть расположена как в задней, так и в средней части корпуса. Машины средние для сверл диаметром от 10 до 16 мм обычно изготовляют с задней рукояткой замкнутого типа. Кроме того, их снабжают съемной боковой рукояткой. Машины тяжелые для сверл диаметром свыше 16 мм имеют, две боковые рукоятки и грудной или винтовой упор, что облегчает работу. При наличии в сверлильной машине винтового упора его острие при работе упирается в какую-нибудь неподвижную точку. Вывинчивая упор, крестовиной осуществляют подачу и осевое давление на сверло.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

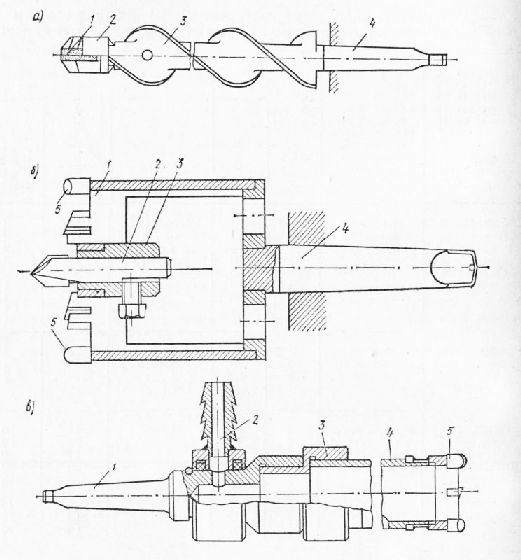

В основном ручные сверлильные машины выпускают прямыми (сверло расположено параллельно валу двигателя), меньше делают угловых машин (сверло расположено под углом 90° к валу двигателя), используемых для выполнения работ в труднодоступных и стесненных местах.

Ручные пневматические машины не имеют особых отличий от электрических, за исключением конструкции самого двигателя.

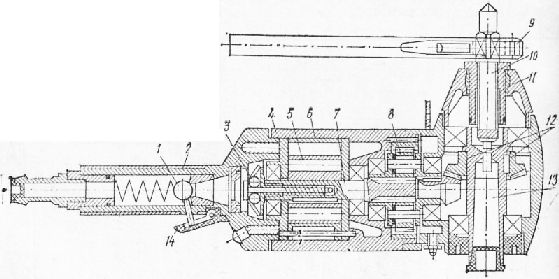

Перфораторы ручные электрические предназначены для бурения отверстий, пробивания борозд в конструкциях из искусственных и естественных строительных материалов — кирпича, бетона, известняка, гранита и т. д.

Перфораторы состоят из корпуса, электродвигателя, редуктора, кривошипно-шатунно-го механизма, ударного механизма, механизма непрерывного вращения рабочего инструмента.

Гайковерты. Гайковерты ручные электрические предназначены для сборки и затяжки резьбовых соединений. Они состоят из ударного механизма, планетарного редуктора и электродвигателя.

Гайковерты ручные пневматические предназначены для сборки и разборки резьбовых соединений. Они состоят из реверсивного ротационного пневмодвигателя, ударного механизма, корпуса и рукоятки со встроенным в нее пусковым устройством.

Шуруповерты ручные электрические предназначены для завинчивания шурупов, винтов и болтов.

Шуруповерт ИЭ-3602 унифицирован с электрической сверлильной машиной ИЭ-1032 и состоит из электродвигателя с двойной изоляцией, двухступенчатого редуктора с цилиндрическими косозубыми шестернями, ударного механизма и корпуса шпинделя. Шуруповерт ИЭ-3601 унифицирован с электрической сверлильной машиной ИЭ-1025Б.

Крепление рабочего инструмента в шуруповертах обеспечивается шариковым замком. Для удобства работы при завинчивании винтов и шурупов отвертка снабжена ловителем.

Сверла, рабочие насадки. Рабочим инструментом ручных сверлильных машин являются сверла или различные рабочие насадки.

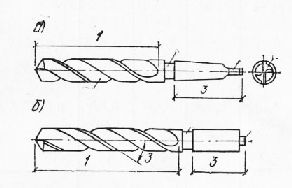

Спиральные сверла — основной тип сверл. Они предназначены для образования цилиндрических отверстий в сплошном материале (сталь, чугун, латунь, бронза, медь, алюминий и др).

Станкоинструментальная промышленность изготовляет спиральные сверла диаметром до 6 мм с цилиндрическим хвостовиком, а большего диаметра — с цилиндрическим и коническим.

Применяя кроме сверл различные съемные насадки, ручные сверлильные машины можно использовать и для других видов работ, в связи с чем их посадочные размеры шпинделей нормализованы.

Крепят сверла в ручных сверлильных машинах в зависимости от формы хвостовика тремя способами: непосредственно в коническом отверстии шпинделя, в переходных конических втулках, в сверлильном патроне. Коническая часть, выполненная с конусом Морзе, служит для автоматического центрирования сверла в шпинделе, имеющем соответствующую коническую выточку. Лапка, которой заканчивается коническая часть сверла, служит для исключения поворота сверла в шпинделе.

Через переходные конические короткие втулки сверла крепят в тех случаях, когда конус хвостовика инструмента меньше конуса отверстия шпинделя.

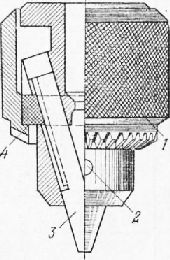

Сверла, имеющие цилиндрические хвостовики, крепят в сверлильных трехкулачковых патронах и закрепляют непосредственно в шпинделе ручных машин при помощи хвостовиков с конусом Морзе № 1, 2, 3 и 4.

Трех кулачковый патрон с наклонно расположенными кулачками обеспечивает точное и надежное закрепление сверла. Обойма прочно насажена на гайку, на внутреннем конусе которой имеется резьба, а на торце — конические зубья. При повороте обоймы специальным ключом, имеющим на конце конические зубья, кулачки сходятся или расходятся, зажимая или освобождая сверло.

Ключи кулачковых патронов для безопасного ведения работ выполняют таким образом, чтобы при опускании они сразу выпадали из зажимающего приспособления, если приемное отверстие с ключом обращено вниз. Следует отметить, что двигатель ручной машины при сверлении преодолевает только усилие, необходимое для вращения сверла, усилие же, затрачиваемое на его подачу, осуществляется за счет работающего. Так, при сверлении ручной сверлильной машиной стали средней твердости осевое давление составляет, кН:

Твердосплавный инструмент. Металлокерамическне сплавы, применяемые для твердосплавного инструмента, состоят из зерен карбидов (углеродистых соединений), вольфрама (В), сцементированных вспомогательным металлом — кобальтом (К).

Металлокерамические сплавы ВК2, ВКЗ, ВК6 с меньшим содержанием кобальта обладают наибольшей износоустойчивостью при истирании из всех марок металлокерамических твердых спла-цов. Такие сплавы широко применяются для изготовления рабочих насадок сверлильных машин. Насадки из таких сплавов нельзя подвергать ударным нагрузкам.

Для сверления отверстий диаметром до 12 мм в кирпиче, гипсолите, керамзите, шлакобетоне и аналогичных им строительных материалах могут быть использованы стандартные сверла, оснащенные пластинками твердого сплава ВК2 и ВК6.

Двухлезвийные резцы РД, оснащенные пластинками твердого сплава ВК6, предназначены для сверления отверстий в кирпиче, керамзитобетоне, шлакобетоне и гипсолите. Эти резцы выпускают в комплекте со штангами, которые соединяются с резцами при помощи резьбового соединения М8. Штанги выпускают разной длины. Так, для резцов диаметром 10—25 мм штанги делают длиной 150, 200 и 530 мм, а для резцов Диаметром 32—50 мм — 450, 650 и 800 мм.

Применение витых штанг при сверлении позволяет интенсивно удалять из отверстий буровые отходы, что увеличивает скорость сверления и значительно удлиняет срок службы рабочей насадки.

Для соединения со шпинделем ручной сверлильной машины хвостовики штанг выполняют коническими с конусом Морзе. При сверлении отверстий диаметром 16—25 мм на глубину до 150 мм применяют штанги с конусом Морзе № 2.

Шлямбур ные резцы PIII в комплекте со съемным забурником предназначены для сверления глухих отверстий в кирпичных стенах и гипсолитовых перегородках под выключатели, розетки и соединительные коробки электропроводки в строго заданных местах.

Шлямбурные резцы РШ изготовляют серийно диаметрами 72, 87 и 102 мм. Средняя скорость сверления отверстий в кирпиче шлямбурными резцами РШ диаметром 72—102 мм, равная 190—120 мм/мм соответствует времени сверления одного отверстия ОД-ОД мин.

Кольцевые резцы РК используют для сверления отверстий различного назначения диаметром до 8 мм в бетонных и железобетонных конструкциях с перерезанием арматуры. Резцы комплектуются штангами, переходниками, проду-вочно-промывными муфтами и забурниками.

Каждому размеру кольцевого резца соответствует штанга, на которой он крепится. Штанги к кольцевым резцам изготовляют длиной от 250 до 800 мм. Кольцевой резец соединяется со штангой при помощи двух цилиндрических шипов, которые входят в пазы штанги.

Хвостовик, на котором устанавливают промывочную муфту, изготовляют одного размера для всех кольцевых резцов.

Резцы оснащаются чечевицевидными вставками твердого сплава марки ВК6. Угол заострения вставок 80°, угол резания 100°.

Буровая пыль удаляется промывкой или продувкой через специальную муфту, которая закреплена на цилиндрической части хвостовика. В муфте имеется штуцер для присоединения резинотканевого рукава от компрессора или водопроводной сети. Герметизация муфты достигается за счет резиновых (при промывке) или фетровых (при продувке) сальников.

Забурники к кольцевым резцам предусмотрены для предварительного центрирования отверстий. Они могут быть использованы также для сверления отверстий глубиной 100 мм, диаметром 24— 50 мм. Кольцевой резец крепят к забурнику при помощи специальных шипов.

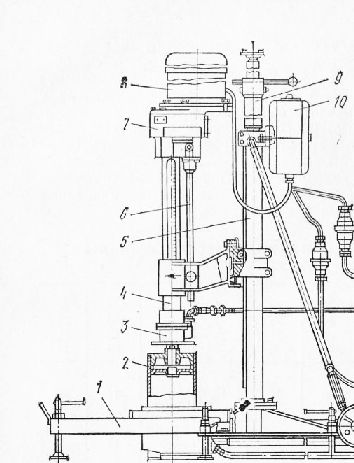

Алмазные кольцевые сверла. Наиболее эффективным способом образования отверстий различных диаметров и форм в монолитном бетоне н бетонных конструкциях является сверление отверстий при помощи алмазных сверл.

Сверлильная машина осуществляет вращение сверла (частота вращения от 12 до 113 с-1) и позволяет создавать осевое давление на рабочую насадку от 0,05 кН и выше. Кроме того, имеется приспособление для подачи внутрь сверла воды, необходимой для его охлаждения и выноса разрушенного материала из отверстия. При этом оставшаяся неразрушенной колонка материала (керн) посту* пает во внутреннюю полость сверла и удаляется из него после окончания сверления или остается в отверстии.

Алмазное сверление имеет перед другими способами следующие преимущества: – высокая износостойкость сверла, достигаемая за счет использования самых износостойких режущих элементов — алмазов; – в процессе работы по сравнению с другими способами (твердосплавным и др.) алмазная коронка подвергается самозатачиванию, что дает возможность эксплуатировать ее до полного износа рабочего алмазного слоя, практически без изменения скорости сверления, составляющей 3—5 см/мин и более; – конструктивные особенности сверл и высокая износостойкость алмазов придают рабочей насадке—инструменту способность длительное время сохранять исходные размеры, это способствует получению кернов и отверстий с большой точностью и повторяемостью размеров; – наличие множества острых кромок алмазов, выступающих из рабочего слоя коронки, и небольшой съем обрабатываемого материала за один оборот создают возможность сверления различных материалов без нарушения структуры стенок отверстий или керна, позволяют врезать сверло в материал и выходить из него без сколов; – одним типом алмазных кольцевых сверл можно высверлить отверстия в материалах с самыми различными свойствами, при этом получают керн и отверстия любой степени чистоты, вплоть до полированных. Это зависит лишь от выбора состава связки, крупности алмазов и режимов сверления.

Следует, однако, отметить, что, несмотря на ряд преимуществ алмазного сверления, целесообразно его применять только при сооружении промышленных объектов и общественных зданий, имеющих более продолжительные сроки строительства, так как в конструкции их вносится влага, для охлаждения алмазных сверл, что недопустимо, особенно в зимних условиях.

Алмазные кольцевые сверла СКА состоят из коронки и удлинителя. Коронка с одной стороны имеет матрицу, оснащенную алмазами, а с другой — выточку для соединения с удлинителем. Удлинитель представляет собой трубу из высоколегированной стали.

При помощи специального крепления сверло соединяется со сверлильной машиной и приводится во вращательное движение при определенной осевой нагрузке, в результате чего выполняется процесс алмазного сверления. Отечественная промышленность серийно выпускает алмазные кольцевые сверла трех типоразмеров:

СКА-1 и СКА-2 (первый с пазами, второй без пазов) для сверления отверстий в бетоне и железобетоне марки соответственно до 300 и 300—400;

СКА-3 — для сверления отверстий в железобетоне марок от 400 до 800.

Эксплуатация ручных сверлильных машин (электрических и пневматических), станков и рабочих насадок к ним. Применять сверла большего диаметра, чем указано в паспорте, не рекомендуется, так как производительность сверлильной машины при этом значительно снижается и она работает с перегрузкой.

При подготовке машины к работе (до установки сверла в шпиндель) конус шпинделя и хвостовик сверла тщательно очищают от грязи. Сверло перед установкой должно быть хорошо заточено, а длинный бурав по дереву кроме заточки еще должен быть проверен на отсутствие погнутости.

При работе со сверлильной машиной рационально применять нажимные приспособления, облегчающие работу: скобы, струбцины, винты подачи и др. Нажимать на сверло рекомендуется равномерно до конца сверления. При просверливании сквозных отверстий нажим в конце сверления нужно несколько ослабить, так как может произойти заедание сверла.

Если сверло застопорилось, необходимо немедленно выключить машину и потянуть ее со сверлом вверх. После очистки сверла можно продолжать работу.

При коротких перерывах в работе сверлильную машину рекомендуется укладывать так, чтобы была исключена всякая возможность ее повреждения и загрязнения. Класть машину на землю нельзя. При длительном перегреве сверлильную машину следует отсоединить от электросети или от резинотканевого рукава.

Ручные сверлильные машины электрические. До начала работы необходимо проверить соответствие напряжения сети напряжению ручной сверлильной машины, указанному в маркировочной табличке, прикрепленной к ее корпусу. Затем проверяют, достаточно ли надежно затянуты винты, крепящие отдельные сборные единицы и детали, а также исправность редуктора, для чего шпиндель сверлильной машины при выключенном электродвигателе несколько раз проворачивают рукой. При исправном редукторе шпиндель вращается легко, без заедания.

До установки сверла необходимо убедиться в исправности машины и лишь после этого вставить и закрепить сверло, включить электродвигатель и дать машине поработать в течение 1 мин вхолостую. Если при этом никаких неисправностей не будет обнаружено, то можно приступить к работе.

Машину устанавливают концом сверла на место, предназначенное для просверливания и предварительно намеченное керном, затем включают электродвигатель и одновременно нажимают на машину для подачи сверла в металл.

Запрещается эксплуатировать сверлильную электрическую машину при вытекании смазки из редуктора или из вентиляционных каналов, а также при появлении ненормального шума, стука и вибрации.

По окончании работы сверлильную машину тщательно очищают от пыли и грязи, а рабочую насадку вынимают из шпинделя. Кабель протирают сухой ветошью и аккуратно сматывают в бухту, после чего сдают машину в инструментально-ремонтную мастерскую (ИРМ). При сдаче машины рабочий должен заявить о всех неисправностях, которые были обнаружены им в процессе работы.

Ежедневный технический уход за машиной включает в себя очистку машины от грязи, а по окончании работы — подтяжку резьбовых соединений. Периодическое техническое обслуживание свер-пильной машины проводится не реже одного раза в 2 мес и предусматривает (кроме работ по ежедневному уходу): – замену смазки редуктора (при смене смазки промывают открытые подшипники): первую замену смазки проводят через 50 ч работы, последующие — через 100 ч; – через каждые 50 ч работы очищают детали электродвигателя от угольной пыли.

Исправность изоляции проверяют мегомметром 500 В при включенном выключателе. Сопротивление должно быть не менее 20 Ом.

Через каждые 100 ч работь.; не реже одного раза в 3 мес сверлильная машина подвергается ревизии. Ревизия проводится также при каждой смене щеток.

Смазку сверлильной машины проводят в полном соответствии с картой смазки, предусматривающей периодичность проверки и замену смазки 1—13 (ГОСТ 1631—61) в подшипниках и редукторе через 1—2 мес.

Ручные сверлильные машины пневматические. Перед соединением сверлильной машины с воздухоподводящим рукавом его продувают, удаляя грязь и пыль.

До запуска сверлильной машины нажимают на пусковой рычаг (курок) и заливают в пусковое устройство масло, марка и количество которого указаны в паспорте машины. Затем вывертывают на машине ниппель, снимают пробку и присоединяют ниппель к резинотканевому рукаву, подающему воздух. Нужно особо отметить, что внутренний диаметр рукава должен строго соответствовать данным технической характеристики.

В целях устойчивости и высокопроизводительной работы сверлильных машин следует постоянно контролировать давление поступающей» в них сжатого воздуха, не допуская его падения в пункте расхода ниже 0,5 МПа.

Включать пневматическую сверлильную машину лучше всего постепенно, держа ее в таком положении, чтобы рабочий инструмент (сверло или бурав) был перпендикулярен поверхности сверления.

При остановке сверлильной машины вследствие обмерзания выхлопа или сгущения смазки от мороза запрещается отогревать ее на огне.

В процессе эксплуатации сверлильных машин с целью поддержания в постоянной технической исправности и готовности к работе проводятся ежедневный уход и периодическое техническое обслуживание.

Ежедневный технический уход за машиной кроме описанного выше включает в себя очистку машины от грязи, а по окончании работы — подтяжку резьбовых соединений.

Периодическое техническое обслуживание машины выполняется не реже одного раза в 2 мес и предусматривает кроме работ по ежедневному уходу: – замену смазки редуктора (при смене смазки обязательно в бензине промывают открытые подшипники редуктора): первую смену смазки (смазка УН, ГОСТ 782—71) проводят через 50, а последующие— через 100 ч работы. Пневмодвигатель смазывают два раза в смену индустриальным маслом 20; – устранение в сборочных единицах отдельных неисправностей, препятствующих нормальным условиям эксплуатации или снижающих их эффективность.

По окончании работы машину тщательно очищают от металлической стружки, пыли и других продуктов сверления, вынимают сверло из шпинделя, а ржавеющие части протирают слегка промасленной тряпкой. Резинотканевый рукав аккуратно сматывают в бухту, после чего сверлильную машину комплектно с рукавом и рабочей насадкой сдают на хранение в инструментально-ремонтную мастерскую (ИРМ).

Углы заточки спиральных сверл. Практика показала, что эффективность применения ручных сверлильных машин в значительной степени зависит от правильной заточки сверл — рабочих насадок. Угол заточки (в град) при вершине сверла выбирается в зависимости от твердости материала. Так, например:

Улучшение работоспособности спирального сверла, качество и точность сверления отверстий достигаются путем подточки главных и поперечных кромок, а также ленточек.

Заточка твердосплавного инструмента. Режу, щий инструмент рассчитан на продолжительный срок службы, в течение которого его неоднократно затачивают (резцы РД—6—12 раз, а резцы РК и РШ — 5—6 раз).

Заточку должны проводить слесари-инструментальщики и выполнять ее с особой тщательностью.

Для удобства заточки двухлезвийные и кольцевые резцы насаживают на специальные оправки или штанги, которыми слесарь упирается на подручник заточного станка, выставленный под определенным углом. Причем угол наклона подручника и его положение должны быть такими, чтобы обеспечивалась возможность расположения затачиваемой грани инструмента по касательной к поверх, ности круга.

Во избежание захватывания инструмента вращающимся кругом подручник устанавливают как можно ближе к нему (не далее 3 мм). Лезвие резца должно располагаться не ниже осевой линии круга.

При заточке круг должен вращаться навстречу рабочей грани, т. е. набегать на твердосплавную пластинку. Во избежание ускоренного износа круга, выкрашивания режущих кромок и перегрева твердого сплава прижим инструмента к кругу должен быть легким.

Заточку резцов и других твердосплавных инструментов проводят либо всухую, либо с обильным жидкостным охлаждением. Категорически запрещается при заточке всухую охлаждать нагревшийся инструмент, погружая его в воду, так как это может привести к появлению трещин на пластинках твердого сплава.

В качестве охлаждающей жидкости применяют 3—5 %-ный раствор эмульсола Чаще используют растворы, состоящие из 0,8— 3 %-ной кальцинированной соды с добавлением по массе 2 % мыла (повышать содержание соды сверх 3 % не рекомендуется во избежание разъедания рук рабочего и порчи окраски станка) или 3_5 %-ного водного раствора мыльного стирального порошка и слабого раствора эмульсии.

Заточка твердосплавного инструмента с применением жидкой эмульсии имеет следующие преимущества: – шлифовальный круг долыг , сохраняет чистоту и режущую способность; – поверхность режущей грани пластинки получается более чистой; – улучшаются условия труда слесаря-инструментальщика.

Угол заострения резцов РК и РШ не контролируется ввиду их конструктивных особенностей.

Заточку твердосплавного инструмента проводят заточными плоскими прямого профиля кругами зеленого карбида кремния твердостью СМ1—СМ2, зернистостью 36—46. Применение кругов черного карбида кремния ухудшает качество заточки и в 2—3 раза увеличивает расход кругов.

Для заточки твердосплавного инструмента лучше всего применять круги с наружным диаметром не более 400, внутренним 32— 127 и толщиной 20—40 мм. Окружная скорость при заточке 15— 25 м/с.

Расход шлифовальных кругов КЗ из зеленого карбида кремния — на 1 кг пластинок твердых сплавов, применяемых для оснащения рабочих насадок — инструментов, образующих отверстия в строительных конструкциях, практически можно принять равным 3 кг.

Эксплуатация станков алмазного сверления. Работа., ро обслуживанию станка может быть поручена обученному рабочему-оператору, имеющему соответствующее удостоверение, изучившему инструкцию по эксплуатации и имеющему не ниже II квалификационной группы персонала по технике безопасности.

Доставленный на стройку, к месту алмазного сверления, станок после перевозки тщательно проверяют с точки зрения надежности затяжки резьбовых соединений, закрепления алмазного сверла и регулировки на холостом ходу.

При настройке станка электродвигатель его надежно заземляется. Подвергается обязательной проверке кран, регулирующий подачу воды к алмазному сверлу. К фронту сверловочных работ подводят воду, электроэнергию и по мере надобности сжатый воздух.

Перед началом работ станок устанавливают на размеченном под сверление месте, выверяют при помощи винтов правильность его установки по уровню, на тележку укладывают грузы (повышается устойчивость и жесткость станка), отжимают ручку, фиксирующую привод на колонке. Алмазное сверло при помощи рукоятки подводят до соприкосновения с полом или стеной, включают воду для охлаждения рабочей насадки и удаления бетонной крошки, подключают электродвигатель, проверяют правильность направления вращения (по стрелке) и осуществляют подачу алмазного инструмента.

Глубину сверления определяют по линейке, расположенной на направляющей.

В процессе сверления оператор неустанно следит за отводом воды, выходящей из-под сверла. Цвет ее дает четкое представление о материале, в котором происходит сверление. При прекращении выхода воды немедленно выводят сверло, выключают двигатель, отыскивают причину прекращения тока воды и тут же ее устраняют.

Когда цвет промывочной воды становится серебристо-серым, это свидетельствует о перерезании сверлом арматурного стержня. В этом случае можно сохранить заданный режим сверления, снизив частоту вращения шпинделя и уменьшив осевое давление на алмазное сверло.

Заканчивая сверление отверстий «на проход» в стенах и перекрытиях, перед выходом сверла из отверстия уменьшают давление на него и ограничивают выход не более чем на 5—10 мм. Для этого на механизме подачи монтируют упор, налаживаемый на разные расстояния.

По окончании сверления сверло быстро и осторожно извлекают из отверстия, не прекращая его вращения и промывки, и только после этого выключают двигатель и прекращают подачу воды.

При алмазном сверлении отверстий подчас возникает необходимость получения керна на всю толщину перекрытия — «на проход» или глухого отверстия на заданную глубину.

При сквозном сверлении керн под действием собственной массы и промывочной воды падает на нижележащее перекрытие, а при глухом сверлении извлекается при помощи слабой забивки металлического клина специальными лепестковыми захватами.

После окончания рабочего дня станок протирают от грязи и воды, а ржавеющие части смазывают. Кабель-шнур протирают насухо, аккуратно сматывают в бухту и сдают на склад на хранение. Водопроводный рукав также отсоединяют и сматывают, но перед сдачей на склад его просушивают в теплом помещении.

Учитывая, что станок подключается к сети напряжением 220 В и в зону сверления подается охлаждающая вода, в процессе эксплуатации необходимо с особой тщательностью проверять исправность заземления и строго соблюдать меры техники безопасности.

Эксплуатируя станок алмазного сверления, категорически запрещается: – работать без индивидуальных средств защиты (диэлектрические перчатки и галоши) и надежного заземления; – проводить полную или частичную разборку станка, не отсоединив его от сети; – перемещаться с одного участка работы на другой с работающим станком; – оставлять привод не закрепленным на рейке; – проводить разборку электропривода лицам, не имеющим на это права; – продолжать работу при обнаружении неисправности в станке; – оставлять станок, включенный в сеть, без надзора.

Заточка и замена изношенных алмазных сверл. Если скорость сверления (производительность) почти не увеличивается даже после повышения давления — значит алмазное сверло зашлифовалось и требуется его заточить. Заточку ведут простейшим способом — сверлением отверстия в толще абразивного круга. Вскрытие алмазов нового сверла производится таким же способом.

Практикой установлено, что коронки изнашиваются в несколько раз быстрее, чем удлинители. При этом в алмазном сверле заменяют только самую коронку, используя бывший в эксплуатации, но пригодный к дальнейшей работе удлинитель. Для этого место сочленения коронки и удлинителя нагревают до температуры плавления припоя 240 °С и отсоединяют от удлинителя изношенную коронку.

Перед пайкой поверхность проточки коронки и удлинителя протравливают соляной кислотой. Затем в местах пайки нагревают (до температуры плавления припс.) ПОС-40) новую коронку и удлинитель и соединяют их вместе до упора. Как только сверло остынет, место соединения зачищают и сверло вновь готово к работе.

Удлинитель используют до тех пор, пока он не будет изношен на 0,3—0,4 мм на сторону по наружному диаметру и на 0,2—0,3 мм на сторону по внутреннему диаметру.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ручные сверлильные машины, станки и рабочие насадки к ним, перфораторы, гайковерты, шуруповерты"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы