Строй-Техника.ру

Строительные машины и оборудование, справочник

Для сборки однорядных двигателей на ремонтных заводах применяют различные типы конвейеров. В последнее время на ряде крупных авторемонтных заводов для сборки, например, двигателей ГАЗ внедрен конвейер периодического действия с приводной и натяжной станциями. Двигатели собираются на специальных тележках, имеющих возможность поворачиваться в горизонтальной плоскости. В процессе сборки на тележке блок цилиндров (подсобранный двигатель) переустанавливается в удобное для работы положение. Поворот изделия осуществляется за счет его подъема электротельфером с помощью специального захвата. Для механизации сборочных работ конвейер оснащен электромеханическими гайковертами с предельным крутящим моментом для заворачивания шпилек и гаек головки блока. К конвейеру примыкают линии ремонта блока цилиндров, коленчатых валов шатунно-поршневой группы, распредвала сцепления, водяного и масляного насосов, масляных фильтров.

Селективным методом сборки рекомендуется собирать следующие сопряжения: цилиндр — поршень, поршень— поршневой палец, поршневой палец — шатун, распорное кольцо — упорный фланец крепления шестерни распределительного вала, длина первой коренной шейки коленчатого вала — упорная шайба. Шатуны должны сортироваться по массе и межосевому расстоянию, а поршни — только по массе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

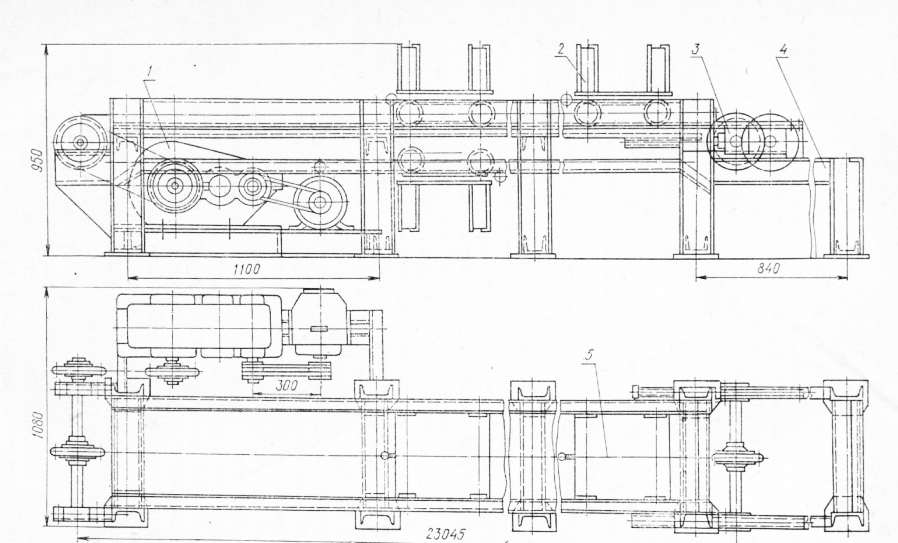

Рис. 1. Конвейер для сборки двигателей:

1 — приводная станция; 2 — тележка; 3 — натяжная станция; 4 — рама; 5 — тяговая цепь.

Наши расчеты показывают, что применение цилиндров двигателей ремонтных размеров значительно влияет на степень сжатия. Так от растачивания, например, цилиндров двигателя ГАЗ под ремонтный размер 83,50 мм (увеличение диаметра цилиндра на 1,5 мм) степень сжатия повышается при прочих равных условиях на 3,2%. Она увеличивается также и при постановке головок блока, отремонтированных торцеванием плоскости прилегания, за счет уменьшения объема камеры сгорания. Уменьшение этого влияния достигается путем применения селективной сборки сопряжения длина шатуна — диаметр гильзы цилиндра.

Надежность работы двигателей в большой степени зависит от качества сборки резьбовых и прессовых соединений, балансировки вращающихся масс, герметизации уплотнений.

Обеспечить необходимое усилие затяжки резьбовых соединений — одно из главных условий качества ремонта машины. Для контроля крутящего момента при сборке резьб применяют динамометрические ключи разных конструкций — механические, гидромеханические, электромеханические и др. Целесообразно контроль усилия затяжки совмещать со сборкой, используя электромеханические и другие гайковерты с динамометрическими устройствами, так как при этом исключается возможность деформации ответственных деталей, не нарушаются зазоры в сопряжениях, повышается выносливость резьбы всех соединений.

Стабильность посадки резьбовых соединений отремонтированных двигателей в процессе их эксплуатации нарушается быстрее, чем у новых. Подтяжка соединений не всегда возможна. Чтобы повысить надежность резьбовых соединений, следует применять при их сборке стабилизирующие уплотнители. В качестве последних рекомендуется использовать составы на основе эпоксидных смол, например: эпоксидная смола ЭД-6 100 г, дибутил-фталат 45, полиэтиленполиамин 9 г. Перед сборкой резьбовые части деталей должны быть обезжирены, просушены, продуты сжатым воздухом и перед непосредственным соединением обмазаны стабилизирующим составом.

Установка шпилек, болтов и конических резьбовых деталей, по резьбе которых возможно просачивание воды, масла или топлива, за исключением заливных пробок и сливных отверстий, допускается с применением сурика или белил.

Сборку прессовых соединений следует осуществлять с применением гидравлических, пневматических или механических прессов и стендов, не допуская напрессовку деталей ударами молотка. Особенно это опасно при сборке чугунных деталей, например при сборке распределительной шестерни с коленчатым валом двигателя ГАЗ-53А. Чтобы обеспечить соответствующие натяги при сборке неподвижных и переходных посадок, необходимо охватывающую деталь перед сборкой нагревать, а охватываемую — охлаждать. Так нагреву подвергают поршни при сборке с шатуном, верхнюю головку шатунов — перед запрессовкой втулок, головку цилиндров — перед запрессовкой направляющих втулок и т. д. Охлаждают деталь в жидком азоте.

Все детали перед сборкой должны быть промыты антикоррозийным раствором.

Алюминиевые детали моют в растворе следующего состава (на 100 г воды): сода кальцинированная Ыа2СОз 0,25 кг, хромпик К2СГ2О7 0,2, жидкое стекло 0,3 кг.

Для сборки двигателей используются детали, подвергавшиеся восстановлению, многие из которых значительно меняют свою первоначальную массу. При работе двигателей, собранных из таких деталей, возникает вибрация, которая приводит, как правило, к выходу их из строя. Балансировка деталей производится статически, динамически и на собранном двигателе. Статической балансировке подвергают детали типа диск сцепления, маховик, т. е. нуждающиеся в устранении дисбаланса в одной плоскости вращения. Статический дисбаланс определяется проворачиванием изделия на роликовом стенде. Динамическая балансировка может производиться удалением неуравновешенности как в одной, так и при необходимости в двух плоскостях вращения. Динамической балансировке подвергаются наиболее сложные детали, например, коленчатые валы в сборе с маховиком и сцеплением. Для этого используют специальные станки, БМ-У4 и др. Дисбаланс может устраняться удалением избыточной массы (высверливанием) или добавлением дополнительных грузов. Предпочтительнее последний способ, так как он не нарушает первоначальную массу детали. Особенно хорошие результаты достигаются при балансировке собранных двигателей. Так для балансировки двигателей СМД-14 и его модификаций используется стенд Харьковского моторостроительного завода «Серп и молот» модели СИМ-У2. Стенд оснащен приборами для определения величины амплитуды вибрации двигателя и места углового расположения дополнительных балансировочных грузов. Двигатели, подвергающиеся балансировке, предварительно должны пройти обкатку и испытание.

Обкатка и испытание двигателей состоит из следующих этапов: холодная приработка двигателя путем вращения его электромотором или другим двигателем; горячая приработка двигателя на холостом ходу и под нагрузкой; приемка двигателя.

Приработка двигателя вызывается необходимостью подготовить двигатель к восприятию эксплуатационных нагрузок и повышению его долговечности. В процессе приработки происходит улучшение качества трущихся поверхностей деталей, – устанавливается оптимальная микрогеометрия поверхностей трущихся деталей, что способствует повышению их износостойкости, усталостной прочности и стойкости против коррозии, выявляются дефекты, отклонения от технических условий на восстановление деталей и сборку двигателя.

Режим приработки установлен техническими условиями. В процессе горячей приработки проверяются: работа клапанного механизма, зажигания, масляного и водяного насосов; наличие стуков и шумов; плотность соединений; температура масла, входящей и выходящей воды. Температура масла в испытуемом двигателе не должна превышать 85 °С, входящей воды — в пределах 70…80 °С.

Заслуживает внимания централизованная система смазки, обеспечивающая поддержание заданной температуры масла и высококачественную его фильтрацию. Сущность ее заключается в тщательной очистке картерного масла; вымывании продуктов износа и абразивных частиц, попавших в двигатели при сборке; регулировании температуры смазки; в более интенсивной подаче масла к трущимся поверхностям и т. д. При этом экономится до 20% картерной смазки, снижаются затраты труда, приработочные износы уменьшаются в 1,5…2 раза.

При централизованной проточной системе смазки отработанное масло из двигателя через сливной трубопровод и отстойник-водоотделитель поступает в маслосборник, откуда насосом подается в фильтр грубой очистки и центрифугу. Очищенное масло из последней сливается в маслосборник чистого масла, а оттуда перекачивается в нагнетательную магистраль и далее к прирабатываемым двигателям.

Температура масла, подводимого к двигателю, поддерживается в пределах 50…70 °С и контролируется дистанционным термометром. Предварительный подогрев масла в баках производится дросселированием его на выходе насоса. Температура масла не должна превышать 80…85 °С для карбюраторных двигателей и 95… 100 °С — для дизельных.

Целинным филиалом ГОСНИТИ для практического применения рекомендуются следующие варианты проточно-централизованных систем смазки:

1. Полнопроточная (проточная). Приработка двигателя ведется на сухом картере. Обеспечивается полное вымывание загрязнений и продуктов износа из двигателя и достигается минимальный приработочный износ поверхностей трения.

2. Неполнопроточная. Нормальное давление и уровень масла в системе смазки двигателя поддерживаются в результате одновременного поступления масла из нагнетательного трубопровода централизованной системы и подачи масла насосом прирабатываемого двигателя из поддона картера при холодной и горячей приработке. Это способствует хорошей приработке и незначительному износу при меньшей производительности насосных агрегатов и фильтрующих элементов, что требует меньших капитальных затрат на строительство и эксплуатационные расходы.

3. Комбинированная. Холодную приработку двигателя производят при сухом картере, а горячую — в условиях неполнопроточной циркуляционной системы. Такая система обеспечивает полное вымывание загрязнений и продуктов износа в первый период приработки и хорошую стабильность давления масла в системе смазки двигателя при горячей приработке.

Опыт работы ряда предприятий показывает, что внедрение системы охлаждения двигателей во время их обкатки за счет улучшения температурного режима и использования горячей воды системы охлаждения для подогрева масла позволяет получить значительный экономический эффект. При этом желательна проточно-циркуляционная система смазки двигателей при их обкатке, которая за счет поддержания постоянной температуры и постоянного давления масла в системе обкатываемого двигателя позволяет сократить время обкатки на 60 мин по сравнению с типовой технологией обкатки, а расход масла уменьшается на 70 %.

Для ускорения и улучшения приработки трущихся поверхностей рекомендуется применять менее вязкие жидкости, чем заливаемые в картер двигателя.

Ускоренная полная обкатка автотракторных двигателей, предложенная профессором Г. П. Шароновым, заключается в том, что в картерное масло Ml ОБ добавляется специальная присадка, содержащая серу в пределах 0,8…1,1 %. Вначале рекомендуется обкатка на холостом ходу с частотой вращения от 800—1000 до 1200… 1400 мин-1 в течение 20 мин, затем под нагрузкой в течение 100 мин (от 7,5/1250 до 36/1600 для двигателя Д-50 в числителе мощность, кВт; в знаменателе — частота вращения коленчатого вала, мин-1).

Особенность этого способа заключается в том, что за 120…140 мин происходит полная приработка трущихся поверхностей с минимальным износом. Уменьшение продолжительности процесса объясняется, во-первых, расклинивающим действием молекул серы, адсорбирующихся в ультрамикротрещинах поверхностных слоев металла трущихся тел, во-вторых, образованием сульфидов Fe, Fe2 и др.

Расклинивающее действие молекул серы, проникающих в микротрещины, ускоряет и облегчает возникновение пластической деформации поверхностных слоев металла. С другой стороны, вследствие высоких температур, возникающих на участках микровыступов, в результате больших удельных давлений сера активно вступает в химическое соединение с металлом, образуя сульфиды.

Толщина сульфидных пленок составляет 60…120 мкм и более. По сравнению с металлом сульфидные пленки обладают большей пластичностью, что также способствует более легкому деформированию микровыступов поверхностных слоев металла и сокращению времени приработки. В результате процесс протекает при меньших значениях коэффициента трения, явления схватывания металла отсутствуют. Тракторы с двигателями, обкатанными на таком масле, могут включаться в работу без предварительной эксплуатационной приработки.

С помощью высокодисперсных фаз органозолей металлов и полимеров продолжительность обкатки можно сократить в 3 раза.

Метод обкатки тракторных двигателей на дизельном масле с добавкой серы позволяет сократить продолжительность стендовой обкатки вдвое и увеличить моторесурс двигателя на 500 моточасов.

Для обкатки и испытания автотракторных и комбайновых двигателей служат универсальные электротормозные обкаточные стенды КИ-4257-ГОСНИТИ, КИ-2139-ГОСНИТИ, КИ-4257-ГОСНИТИ, КИ-1363Б-ГОСНИТИ, для пусковых двигателей — стенды КИ-2643А и др.

Большой практический интерес представляет перевод обкатки двигателей на автоматический режим. Автоматизация обкатки включает регулирование нагрузки и положения дроссельной заслонки или рейки топливного насоса с целью дозировки топлива. Работа оператора сводится к пуску стенда и наблюдению за его работой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка, обкатка и испытание двигателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы