Строй-Техника.ру

Строительные машины и оборудование, справочник

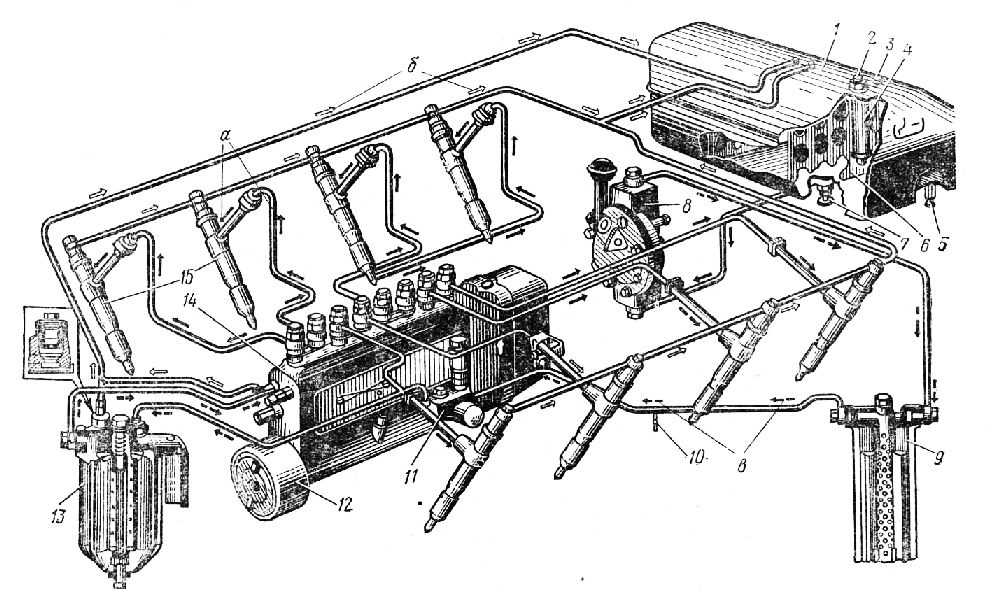

Устройство и схема работы. Система питания двигателя состоит из топливной системы, управления подачей топлива и системы очистки воздуха.

Топливная система двигателя разделенного типа. В нее входят: топливный насос высокого давления с автоматической муфтой опережения впрыска топлива и регулятором частоты вращения коленчатого вала двигателя, форсунка, топливо-подкачивающий насос, ручной топливоподкачивающий насос, фильтры, топливный бак, трубопроводы и другая дополнительная аппаратура.

Топливо из бака через фильтр грубой очистки засасывается и подается топливоподкачивающим насосом к фильтру тонкой очистки и далее к топливному насосу высокого давления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Производительность топливоподкачивающего насоса превышает подачу топлива на режиме максимальной мощности, что обеспечивает циркуляцию его во впускной полости насоса высокого давления и способствует охлаждению деталей насоса и удалению выделяющегося из топлива воздуха. Топливный насос в соответствии с порядком работы цилиндров подает по топливопроводам высокого давления к форсункам одинаковые порции топлива. Форсунки распыливают топливо на мельчайшие частицы, подают его под давлением в камеры сгорания цилиндров, где оно перемешивается с поступающим воздухом.

Топливный насос высокого давления имеет всережимный, механический регулятор частоты вращения коленчатого вала двигателя. Регулятор, воздействуя на механизм управления подачей топливного насоса, в зависимости от нагрузки автоматически поддерживает выбранный трактористом скоростной режим двигателя.

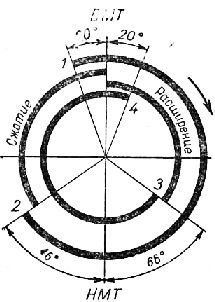

Автоматическая муфта опережения впрыска предназначена для изменения момента начала подачи топлива в зависимости от частоты вращения коленчатого вала. Применение муфты опережения значительно улучшает пусковые качества двигателя и повышает его экономичность на различных скоростных режимах.

Ручной топливоподкачивающий насос необходим для прокачивания системы с целью заполнения ее топливом, а также удаления из нее воздуха.

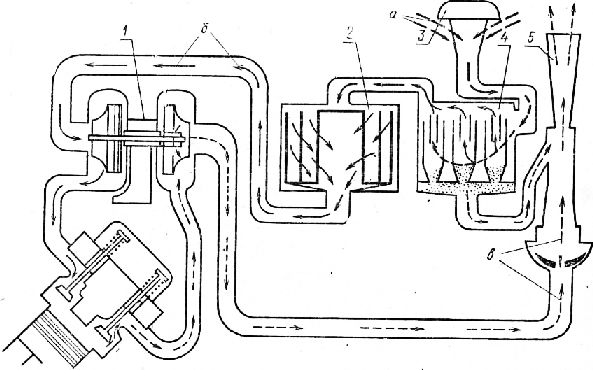

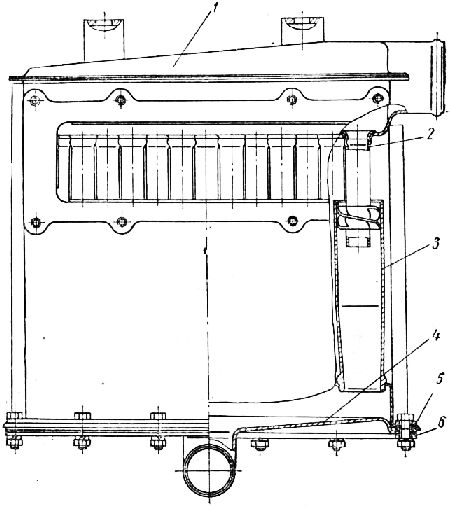

Система очистки воздуха —сухая, двухступенчатая, комбинированная, Очистка и подача воздуха в цилиндры двигателя осуществляются при помощи следующих узлов: турбокомпрессора (рис. 3), воздухозаборника, воздухоочистителей, эжектора, а также соединительных трубопроводов и другой арматуры. Воздух, засасываемый двигателем, поступает через воздухозаборник всасывающей трубы в два параллельно работающих воздухоочистителя I ступени, где проходит предварительную очистку. Эжектор обеспечивает удаление частиц пыли из бункера воздухоочистителя. Окончательная очистка воздуха происходит в воздухоочистителях II ступени. Далее воздух поступает в турбокомпрессор, который под давлением 1,35—1,65 кгс/см2 (135—165 кПа) нагнетает его в цилиндры двигателя.

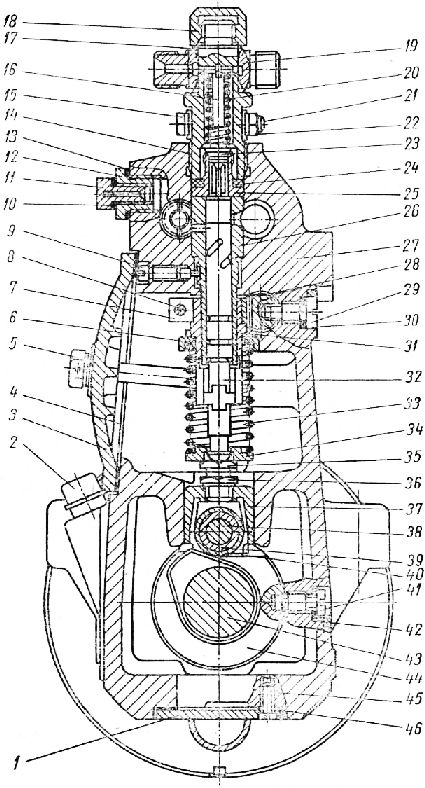

Топливный насос высокого давления. Насос (рис. 4) состоит из насосных элементов, механизма привода плунжеров и механизма регулирования количества подаваемого топлива. Все механизмы расположены в корпусе. Корпус — литой из алюминиевого сплава, имеет восемь вертикальных каналов для размещения насосных элементов, два топливных горизонтальных канала, две опоры для рейки и три опоры для кулачкового вала.

Каждый насосный элемент состоит из двух пар деталей: плунжера со втулкой (гильзой) и нагнетательного клапана с седлом.

Эти детали тщательно изготовлены, подобраны и индивидуально подогнаны друг к другу. Нагнетательный клапан прижат к седлу пружиной, а седло клапана — к торцовой поверхности втулки штуцером, ввернутым в головку насоса. В гильзе имеются два окна: верхнее (впускное) и нижнее (перепускное), а в плунжере — осевой канал и боковое отверстие, соединяющее надплунжерное пространство с канавкой на плунжере. Кромка канавки имеет спиральную форму и называется отсечной.

Плунжер приводится в движение от кулачкового вала через роликовый толкатель. Пружина через нижнюю тарелку постоянно прижимает толкатель к кулачку. От проворота толкатель фиксируется осью ролика, выступы которой входят в пазы на расточках корпуса насоса. Ролик толкателя имеет «плавающую» втулку. В толкатель ввернут регулировочный болт, который служит для регулировки подачи топлива.

Поворотная втулка имеет пазы для соединения с хвостовиком плунжера. Зубчатый венец закреплен винтом на поворотной втулке и входит в зацепление с зубчатой рейкой. Выступающий из насоса конец рейки защищен колпачком, в который ввернут винт, ограничивающий ход рейки насоса. В головке насоса расположены два канала — подводящий и отводящий, заполненные топливом. Оба канала соединены между собой сверлением, служащим одновременно для выпуска воздуха из системы перед запуском двигателя.

При движении плунжера под действием пружины вниз открывается впускное окно гильзы, и надплунжерное пространство заполняется топливом, поступающим из канала в корпусе. При движении вверх плунжер вытесняет часть топлива обратно в канал. Это продолжается до тех пор, пока торцовая часть плунжера полностью не закроет впускное окно. При дальнейшем движении вверх давление топлива растет и передается нагнетательному клапану. Когда оно превысит усилие пружины, клапан открывается. Топливо под давлением поступает в штуцер и далее по трубопроводу высокого давления к форсунке.

Давление в трубопроводе продолжает расти, и в момент, когда оно на входе в форсунку станет достаточным для подъема ее иглы, топливо впрыскивается форсункой в цилиндр. Нагнетание продолжается до тех пор, пока отсечная кромка плунжера не совместится с перепускным окном гильзы, соединив надплунжерное пространство с отводящим каналом головки. В этот момент происходит отсечка подачи топлива. Давление в надплунжерном пространстве резко падает. Оставшееся в нем топливо перетекает по каналу в плунжере и боковому отверстию в нижнее окно гильзы, а затем отводится в канал головки. Одновременно нагнетательный клапан под действием пружины опускается в свое седло.

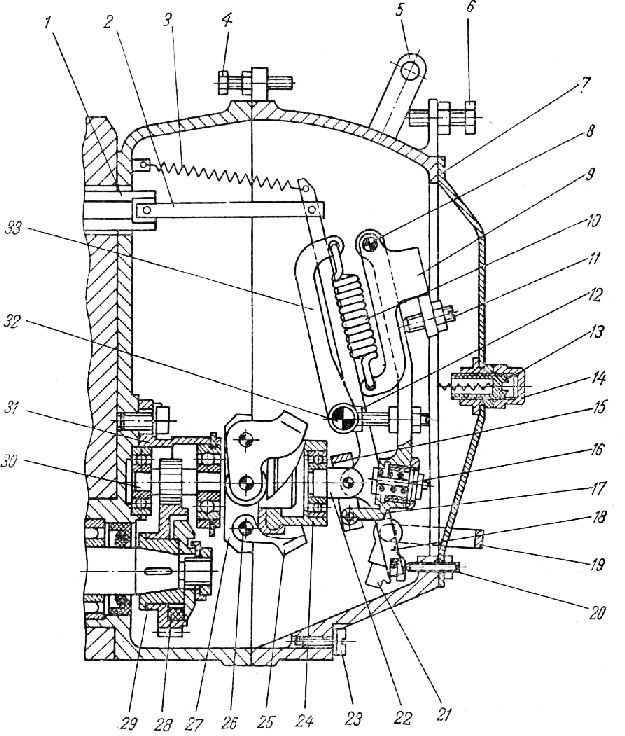

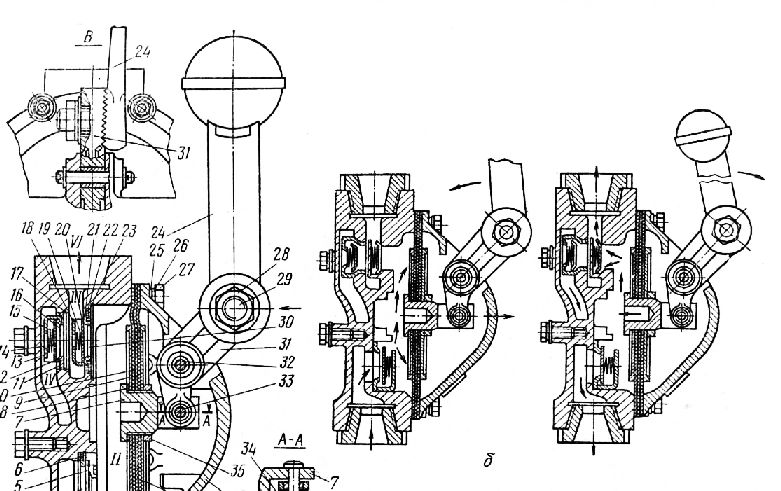

Регулятор частоты вращения коленчатого вала двигателя. Регулятор (рис. 5) расположен на заднем торце топливного насоса высокого давления. На конусе кулачкового вала насоса установлена ведущая шестерня. Вращение от вала насоса передается на шестерню через резиновые сухари. Ведомая шестерня выполнена как одно целое с валиком 30 и установлена на двух шарикоподшипниках в стакане. На валик напрессована державка грузов. На осях державки качаются грузы.

Грузы своими роликами упираются в торец муфты, которая через радиальноупорный подшипник и пяту передает усилие грузов силовому рычагу, подвешенному вместе с двуплечим рычагом на оси. Муфта в сборе с упорной пятой одним концом опирается на направляющую поверхность державки, а за второй конец подвешена на серьге, закрепленной на силовом рычаге. Пята регулятора связана общей осью с рычагом рейки, а через тягу — с рейкой топливного насоса. К верхней части рычага рейки присоединена пружина , а в нижнюю часть запрессован палец, который входит в паз кулисы. Вал рычага регулятора жестко связан с рычагом управления и рычагом пружины. За рычаг пружины двуплечий рычаг зацеплена пружина регулятора, усилие которой передается с двуплечего рычага на силовой рычаг через регулировочный винт. На силовом рычаге имеется регулировочный болт, который упирается в вал рычага регулятора. В нижней части силового рычага I находится корректирующее устройство, которое состоит из корректора, пружины, регулировочных шайб, корпуса и стопорного кольца.

Подача топлива полностью выключается механизмом останова, состоящим из кулисы, скобы и возвратной пружины, расположенной снаружи регулятора под крышкой. Кулиса соединяется со скобой останова пружиной, которая находится внутри кулисы и предохраняет механизм регулятора от чрезмерных усилий при выключении подачи топлива. Во время работы двигателя кулиса прижата усилием возвратной пружины к регулировочному винту.

Рассмотрим положения деталей при различных режимах работы регулятора.

При пуске двигателя (рис. 6, а) скоба устанавливается в рабочее положение и рейка топливного насоса под действием пружины полностью вдвигается, обеспечивая пусковую подачу топлива. После пуска грузы регулятора под действием центробежных сил расходятся и, преодолевая сопротивление пружин, перемещают муфту с пятой. Рычаг рейки, имея опору в точке А, выдвигает рейку топливного насоса до тех пор, пока не установится подача, необходимая для работы двигателя на холостом ходу.

При работе двигателя под нагрузкой (рис. 6,б) требуемый скоростной режим работы двигателя устанавливается трактористом с помощью рычага управления регулятором. При повороте рычага в сторону топливного насоса в ту же сторону поворачивается и рычаг, растягивая пружину. При этом рейка вдвигается и увеличивается подача топлива. Частота вращения коленчатого вала двигателя увеличивается до тех пор, пока не уравновесятся центробежные силы грузов и усилие пружины, т. е. установится заданный трактористом скоростной режим работы двигателя, соответствующий имеющейся нагрузке. В случае увеличения нагрузки на двигатель при неизменном положении рычага управления частота вращения коленчатого вала уменьшается. Это вызывает снижение центробежных сил грузов и перемещение муфты под действием пружины в сторону насоса, соответствующее увеличению подачи топлива и мощности двигателя.

Увеличение подачи происходит до тех пор, пока болт регулировки подачи не упрется в вал рычага. При дальнейшем уменьшении частоты вращения положение рычага не изменяется. Если нагрузка на двигатель при этом растет, частота вращения коленчатого вала уменьшается, и двигатель может остановиться.

При уменьшении нагрузки и неизменном положении рычага управления происходит обратный процесс. Без нагрузки двигатель развивает максимальную частоту вращения коленчатого вала, если рычаг упирается в болт, а минимальную — при упоре рычага управления в болт.

При работе с корректором (рис. 6, б) уменьшение частоты вращения коленчатого вала под нагрузкой, после того как болт рычага встанет на упор в вал рычага, вызовет дополнительный вдвиг рейки. Мощность двигателя увеличивается. Это происходит за счет перемещения муфты в сторону насоса под действием пружины корректора. Величина этого перемещения зависит от хода корректора (выступания корректора над плоскостью рычага, а начало работы корректора и характер изменения мощности двигателя в зависимости от частоты вращения — от предварительного натяжения пружины и ее жесткости.

Для остановки двигателя необходимо повернуть скобу в положение, указанное на рис. 6, в. При этом кулиса, поворачиваясь вместе со скобой, увлекает за собой нижний конец рычага рейки. Рычаг рейки поворачивается вокруг оси Б и выдвигает рейку насоса в положение выключенной подачи топлива. После остановки двигателя и перевода скобы в рабочее положение детали регулятора под действием пружины перемещаются в исходное положение (рис. 6, а).

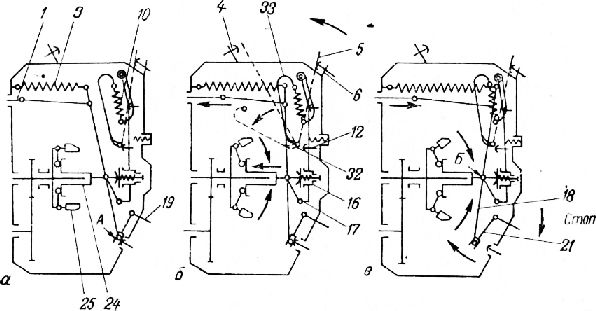

Автоматическая муфта опережения впрыска. На конической поверхности переднего конца кулачкового вала топливного насоса высокого давления при помощи шпонки и кольцевой гайки закреплена ведомая полумуфта (рис. 17).

Ведущая полумуфта устанавливается на ступицу ведомой и может поворачиваться на ней. Зубья ведущей полумуфты входят в прорези текстолитовой шайбы и муфты валика привода насоса, т. е. связывают ведущую полумуфту через шестерни распределения с коленчатым валом двигателя.

Вращение с ведущей полумуфты на ведомую передается через два груза. Грузы качаются на двух осях, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муфты. Пальцы ведущей полумуфты упираются в профильные выступы на грузах и прижимаются к ним усилием двух пружин. Каждая из них установлена между осью и пальцем и упирается в площадки на пальце и оси. Усилие пружины стремится удержать грузы на упоре во втулку ведущей полумуфты. Весь механизм муфты закрыт корпусом, который навернут на резьбовую наружную поверхность ведомой полумуфты.

При вращении муфты под действием центробежной силы грузы расходятся, вследствии чего ведомая полумуфта поворачивается относительно ведущей в направлении движения кулачкового вала насоса, что вызывает увеличение угла опережения подачи топлива.

При уменьшении частоты вращения коленчатого вала, а следовательно, и вала топливного насоса грузы сходятся. Пружина поворачивает совместно с валиком насоса ведомую полумуфту относительно веду-ей полу муфты в сторону, противоположную вращению, что вызывает Шменьшение угла опережения впрыска топлива.

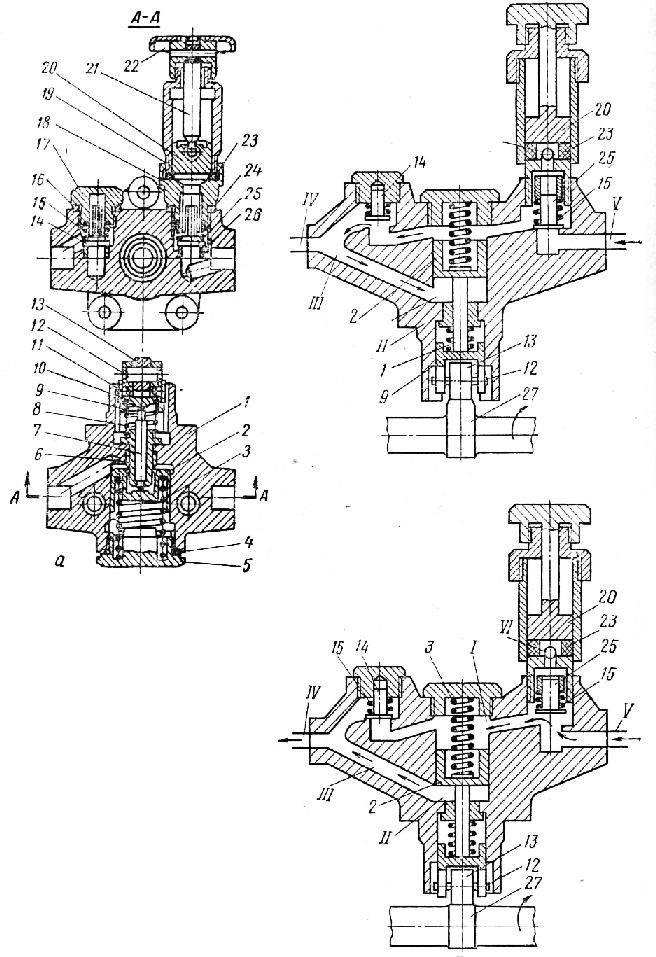

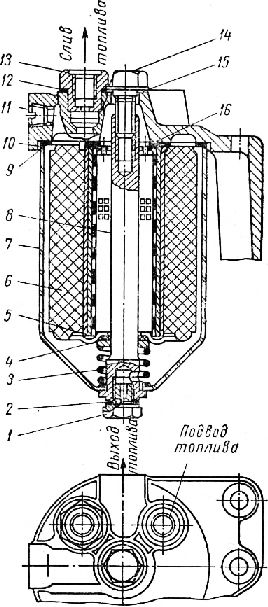

Топливоподкачивающий насос. Насос (рис. 8, а) состоит из корпуса поршня, пружин, штока, толкателя, всасывающего нагнетательного клапанов, ручного насоса. Топливоподкачиваю-щий насос крепится на боковой стенке топливного насоса высокого давления и приводится во вращение от эксцентрика кулачкового вала.

Привод поршня осуществляется толкателем через шток. Ролик толкателя вращается на плавающей оси, застопоренной двумя сухарями от продольного перемещения. Пружина прижимает толкатель к эксцентрику и упирается во втулку. В направляющей втулке перемещается шток. Шток и втулка являются прецизионной парой, которая исключает попадание топлива в корпус топливного насоса.

При работе топливоподкачивающего насоса (рис. 8, б) поршень совершает два хода: подготовительный и рабочий.

Во время подготовительного хода эксцентрик вала топливного насоса перемещает поршень вверх. Пружина сжимается. Топливо из полости через открытый нагнетательный клапан и канал III нагнетается в полость II под поршнем. Всасывающий клапан закрывается.

При рабочем ходе выступающая часть эксцентрика отходит от толкателя. Под действием сжатой пружины поршень перемещается в сторону полости II. В полости I создается разрежение, и она заполняется новой порцией топлива, а в полости// — давление, под действием которого топливо через канал III поступает к топливному фильтру тонкой очистки и далее к топливному насосу высокого давления. Если сопротивление фильтров увеличивается, то возрастает противодавление топлива в нагнетательной полости насоса. В результате этого пружина не может вернуть поршень в прежнее положение, уменьшается рабочий ход, а следовательно, и количество подаваемого топлива.

В правый вертикальный канал корпуса топливоподкачивающего насоса вворачивается корпус цилиндра ручного насоса. Подкачивающий насос с ручным приводом используется для удаления воздуха из топливной системы перед пуском двигателя, а также для заполнения топливом всей магистрали при техническом обслуживании топливной аппаратуры.

При ходе поршня ручного насоса вверх открывается всасывающий клапан и полость VI заполняется топливом. При этом нагнетательный клапан закрыт. При обратном ходе поршня нагнетательный клапан открывается, и топливо поступает в топливный фильтр тонкой очистки. При этом всасывающий клапан закрыт.

Ручной топливоподкачивающий насос. Насос (рис. 9, а) мембранного типа. Состоит из корпуса, крышки, мембраны, клапанов, рычага и рукоятки. Края мембраны зажаты между корпусом и крышкой, стянутых болтами. Центральная часть мембраны с двумя тарелками и прокладкой прижата к бурту головки болта гайкой. Хвостовик болта шариирно соединен с двуплечим рычагом, установленным в крышке насоса на оси. Рукоятка введена в зацепление с рычагом при помощи зубчатого соединения, позволяющего изменять угол между ними. В корпусе насоса имеются три гнезда для размещения клапанов и три канала.

При прокачивании топливной системы ручным топливоподкачи-вающим насосом мембрана перемещается в сторону крышки. В полости II образуется разрежение, под влиянием которого открывается всасывающий клапан, и топливо засасывается из канала I в полость II. Нагнетательный клапан закрыт. При обратном ходе мембраны этот клапан открывается, и топливо из полости II нагнетается в канал III и далее к фильтру грубой очистки. При этом всасывающий клапан закрыт.

С повышением давления в канале III на 0,6—0,8 кгс/см2 (60—80 кПа) включается в работу редукционный клапан, и часть топлива из канала III через каналы IV и I поступает в полость II.

При работе двигателя под влиянием разрежения, создаваемого топливоподкачивающим насосом, открываются клапаны, и топливо из канала I поступает в канал III через полость II.

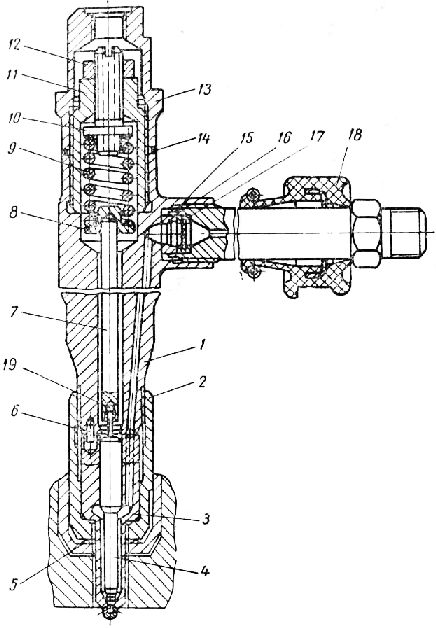

Форсунка. Форсунка (рис. 10) закрытого типа. Все детали находятся в корпусе. К нижнему торцу корпуса форсунки присоединен гайкой корпус распылителя, внутри которого находится запорная игла. Игла и корпус распылителя составляют прецизионную пару.

Распылитель имеет четыре сопловых отверстия и фиксируется относительно корпуса двумя штифтами. Для прохода топлива на верхнем торце корпуса распылителя имеется кольцевая проточка, соединенная наклонными каналами с полостью между иглой и корпусом распылителя.

Нижний конец штанги с шариком упирается в хвостовик иглы распылителя. Сверху на штангу напрессована тарелка, в которую упирается пружина. Усилие предварительной затяжки пружины регулируется винтом, ввернутым в гайку пружины, которая фиксируется контргайкой. На гайку пружины навернут колпак с уплотнительной шайбой.

Топливо к форсунке подводится через штуцер, в который запрессована втулка, поджимающая сетчатый фильтр. Топливо, просочившееся через зазор между иглой и корпусом распылителя, отводится из форсунки через отверстия в регулировочном винте и колпаке.

Форсунка устанавливается в латунный стакан головки цилиндров и крепится скобой, лапки которой упираются на буртик колпака форсунки. Под торец гайки распылителя подкладывается медная гофрированная шайба, предотвращающая прорыв газов. Штуцер форсунки в пазу головки цилиндров уплотняется резиновым уплотнителем.

Топливо из насоса по трубопроводу поступает под давлением в наклонный канал корпуса распылителя и далее в полость между иглой и корпусом. Когда давление топлива, действующее на коническую поверхность иглы, достигает величины, достаточной для преодоления силы пружины, игла приподнимается, и топливо под давлением поступает через сопловые отверстия корпуса распылителя в камеру сгорания. После отсечки подачи топлива плунжером внутреннюю полость корпуса. Примеси осаждаются на наружной поверхности элемента. По выходному каналу очищенное топливо поступает к подкачивающему насосу. Для слива топлива служит пробка. Отверстие в крышке, закрытое пробкой, служит для выпуска воздуха из фильтра при заполнении его топливом.

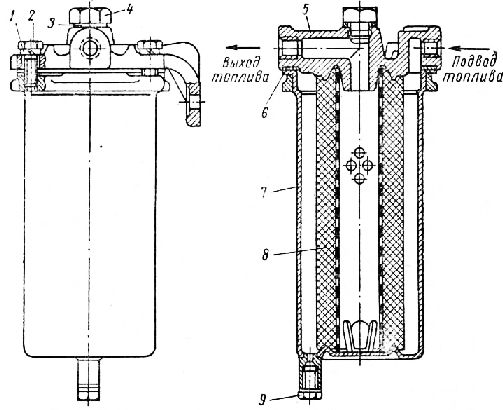

Топливные фильтры. Фильтр грубой очистки (рис. 11) состоит из корпуса, в котором на специальной розетке установлен фильтрующий элемент. Элемент представляет собой металлический каркас, на который навит хлопковый шнур. Фильтрующий элемент плотно зажимается торцами между крышкой и основанием корпуса. В крышке имеются сверления для входа и выхода топлива.

Топливо поступает через входное отверстие в корпус фильтра. Проходя через фильтрующий элемент, очищается и поступает во

Фильтр тонкой очистки топлива (рис. 12) состоит из корпуса с приваренным к нему металлическим стержнем, крышки и фильтрующего элемента. Элемент состоит из металлического каркаса, на котором сформирована фильтрующая масса.

Уплотнение между корпусом и крышкой обеспечивается прокладкой.

В крышке имеются три канала: для подвода топлива, выхода топлива и канал для слива топлива и удаления воздуха, попавшего в систему. В сливной канал ввернут жиклер.

Топливо поступает по входному каналу в корпус фильтра, проходит фильтрующий элемент и по выходному каналу поступает к топливному насосу высокого давления. Для слива топлива имеется сливная пробка, ввернутая в стержень корпуса.

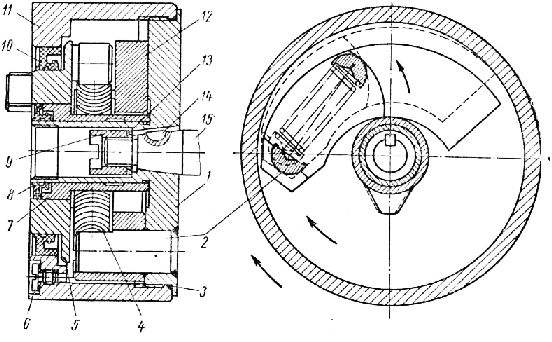

Турбокомпрессор. Привод турбокомпрессора осуществляется за счет энергии отработавших газов двигателя. Турбокомпрессор состоит из одноступенчатого компрессора центробежного типа и радиальной центростремительной турбины. Компрессор и турбина имеют общие подшипниковый узел и вал ротора.

Основными деталями компрессора являются корпус, диффузор, крышка корпуса, колесо.

Корпус компрессора изготовлен из алюминиевого сплава в виде двух полуулиток — воздухосборников. Выходные патрубки соединены с впускными коллектора-М11 К торцу корпуса компрессора крепится подводящий патрубок с защитной сеткой.

Колесо компрессора — полуоткрытого типа с радиальными лопатками, отлито из алюминиевого сплава. Оно напрессовано на вал, зафиксировано призматической шпонкой и закреплено гайкой. Лопаточный диффузор установлен между корпусом и крышкой компрессора.

Основными деталями турбины являются корпус, колесо, сопловой венец, проставка корпуса и внутренний экран.

Корпус турбины изготовлен из жаропрочного чугуна. Рабочее колесо — полуоткрытого типа с радиальными лопатками, отлито из жаропрочного сплава. Колесо напрессовано на хвостовик вала и зафиксировано на нем штифтом. Сопловой венец запрессован в корпус турбины.

Подшипниковый узел состоит из корпуса, крышки корпуса, маслоотражателя, упорного фланца, упорной втулки и втулки.

Корпус подшипников имеет два фланца для соединения с корпусом турбины и крышкой корпуса компрессора, гнезда для установки и крепления крышки и упорного фланца, осевые расточки для установки бронзовых втулок, шайб и упорных колец.

В маслоотражателе имеются две кольцевые канавки для установки чугунных уплотнительных колец. На валу ротора напрессована стальная упорная втулка, которая в паре с бронзовым упорным фланцем является упорным подшипником ротора.

Воздухоочистители. Воздухоочиститель I ступени состоит из корпуса, в котором установлены трубы. В них находятся направляющие спирали (циклоны).

Воздух проходит между трубами и направляющими спиралями и получает вращательное движение. Частицы пыли под действием центробежных сил отделяются, от воздуха и опускаются вниз. На конической части циклонов скорость вращения частиц пыли увели чивается, и они, опускаясь, попадают в бункер. Под действием разрежения, создаваемого эжектором, частицы пыли выбрасываются из бункера вместе с отработавшими газами в выхлопную трубу.

Воздухоочиститель II ступени состоит из касет в виде гофрированных цилиндров из высокопористого картона, размещенных в корпусе. При прохождении воздуха через картон осуществляется окончательная очистка его от пыли.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания двигателя трактора"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы