Строй-Техника.ру

Строительные машины и оборудование, справочник

Система пуска дизелей СМД-31 и СМД-23 состоит из электростартера и предпуского электрофакельного подогревателя.

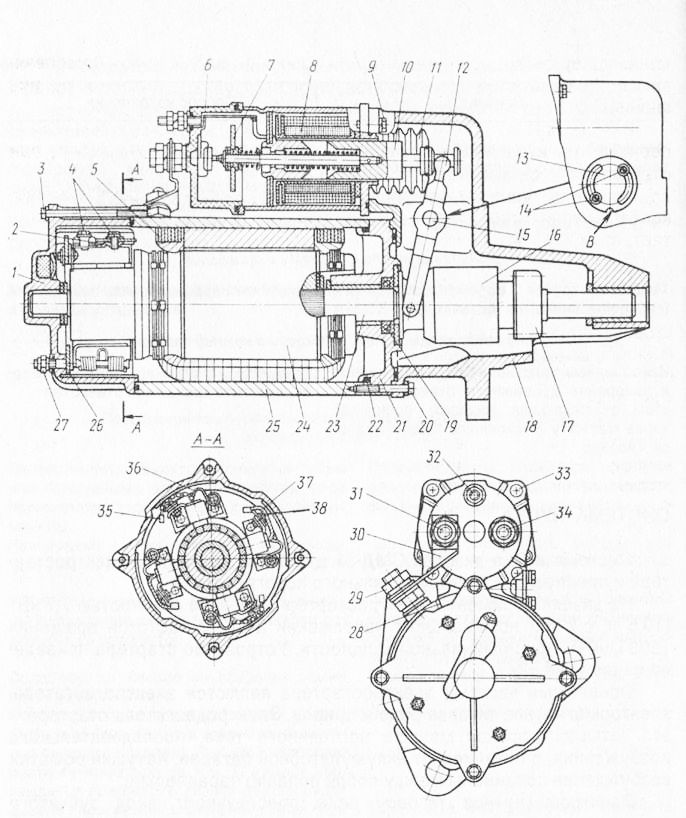

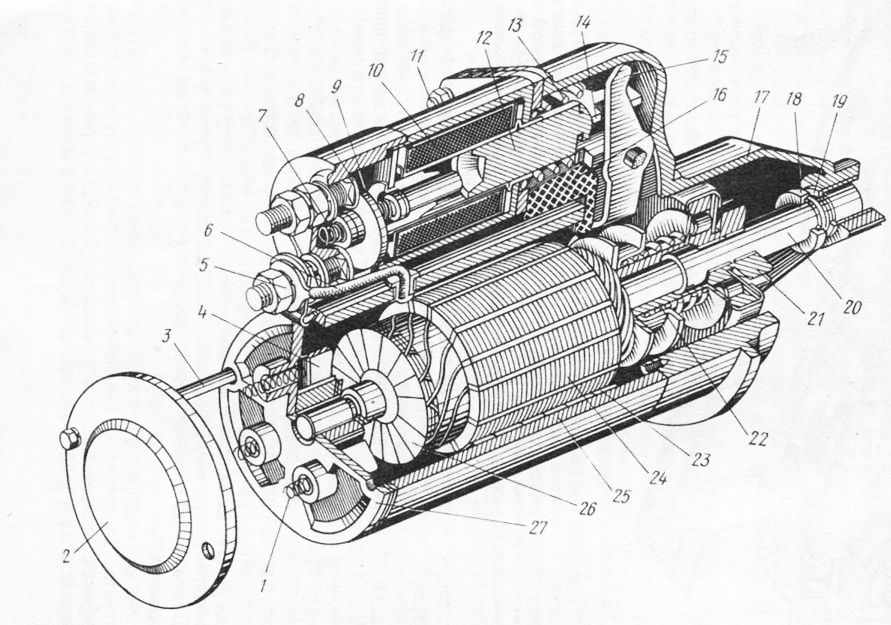

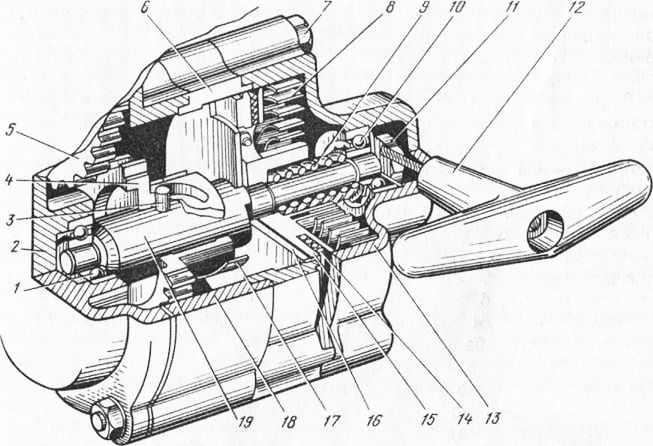

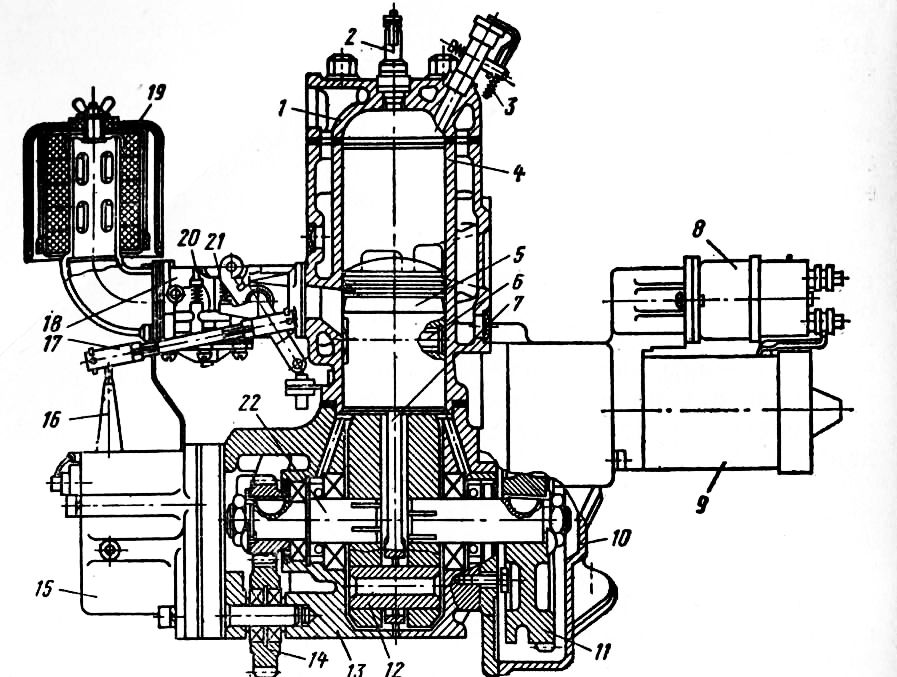

На дизелях применен электростартер 3212.3708 мощностью 7,7 кВт (10,5 л. с.) при номинальном напряжении 24В, с частотой вращения 1500 мин-2 при номинальной мощности. Устройство стартера приведено на рисунке 1.

Основными частями электростартера являются электродвигатель, электромагнитное тяговое реле и привод. Электродвигатель стартера -это четырехполюсная машина постоянного тока, последовательного возбуждения, с питанием от аккумуляторной батареи. Катушки обмотки возбуждения соединены между собой попарно параллельно.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Электромагнитное тяговое реле обеспечивает ввод зубчатого колеса привода стартера в зацепление с венцом маховика дизеля и выключение электродвигателя стартера. Контакты реле замыкаются только после входа колеса привода в зацепление с венцом маховика.

Привод стартера перемещается по продольным шлицам вала якоря. Он представляет собой храповой механизм свободного хода для центробежного разъединения храповика с зубчатым колесом при частоте вращения 1500 мин-1 , что защищает якорь стартера от разноса.

Из зацепления с венцом маховика дизеля зубчатое колесо привода выходит при отключении стартера после пуска дизеля.

В обеих крышках и промежуточном подшипнике стартера имеются масляные резервуары, закрытые пробками.

Стартер работает в схеме с электрической блокировкой, обеспечивающей автоматическое отключение стартера при частоте вращения маховика не более 600 мин-1.

Рекомендуемые режимы работы стартера: при положительных температурах длительность неизменной номинальной нагрузки 10 с, при отрицательных – 20 с.

Повторно пускать дизель следует после 1…2 мин перерыва. Допускается не более трех повторных пусков. Если дизель при этом не работает, следует найти неисправность и устранить ее.

Техническое обслуживание стартера заключается в проведении следующих операций:

— через каждые 240 моточасов выньте резиновые пробки в крышке со стороны коллектора, в держателе подшипника и откройте крышку масленки со стороны привода. Добавьте в масляные резервуары 10…15 капель моторного масла. Установите пробки на место и закройте крышку масленки;

— через каждые 1000 моточасов (но не реже одного раза в 2 года) снимите стартер с дизеля и полностью его разберите в специализированной мастерской. При разборке должно быть проверено техническое состояние щеточно-коллекторного узла. Рабочая поверхность должна быть гладкой и не иметь значительного подгара. Коллектор нужно протереть тряпочкой, смоченной в бензине. Если грязь или подгар не удалось устранить, зачистите коллектор наждачной шкуркой 2СП615А4-НМА. Если с помощью шкурки подгар также не устраняется, коллектор необходимо проточить на станке. Чистота поверхности должна быть не ниже 1,25, диаметр коллектора после проточки – не менее 53 мм. Щетки должны перемещаться в щеткодержателях свободно. Высота щеток не менее 13 мм. Сколы не допускаются.

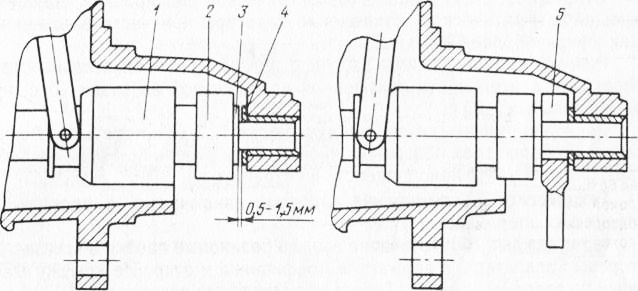

Также при разборке проверьте состояние контактной системы реле стартера. Рабочую поверхность контактных болтов и контактного диска зачищают наждачной шкуркой 2СП615А4-НМА. При значительных износах сопрягаемых поверхностей переверните болты и диск на 180°. Осмотрите зубчатое колесо привода и при наличии значительных забоин, заусенцев, изменяющих геометрию, замените его. Смените смазку в шлицевой части вала и внутренних шлицах направляющей привода. В качестве смазки рекомендуется ЦИАТИМ-201, ЦИАТИМ-203 или Литол-24. Очистите привод от грязи и добавьте смазку. Проверьте зазор между шайбой и торцами направляющей. Для этого к болтам подсоедините контрольную лампу на 24 В и подайте от аккумуляторной батареи напряжение на тяговое реле стартера, соединив “плюс” батареи с клеммой 32, а “минус” – с “массой” стартера. После срабатывания реле, когда диск замкнет клеммы, контрольная лампа должна гореть, а зазор между торцом втулки и шайбой должен быть 0,5…1,5 мм. В случае несоответствия зазора отверните два винта , подайте напряжение на реле стартера, как было указано ранее, поверните фланец оси рычага до обеспечения зазора 0,5…1,5 мм и надежно заверните винты. При этом метка Г должна быть не выше горизонтальной оси фланца; отрегулируйте реле привода стартера по контрольным пластинам толщиной 2,5 и 6 мм. При этом необходимо между торцом втулки и шайбы поочередно поместить указанные контрольные пластины. При подаче напряжения на реле, когда между торцом втулки и шайбы установлена контрольная пластина толщиной 2,5 мм, лампа должна гореть, а когда установлена контрольная пластина толщиной 6 мм, лампа не должна гореть. В противном случае следует выполнить регулировку проворачиванием фланца, как было указано ранее при регулировке зазора 0,5…1,5 мм.

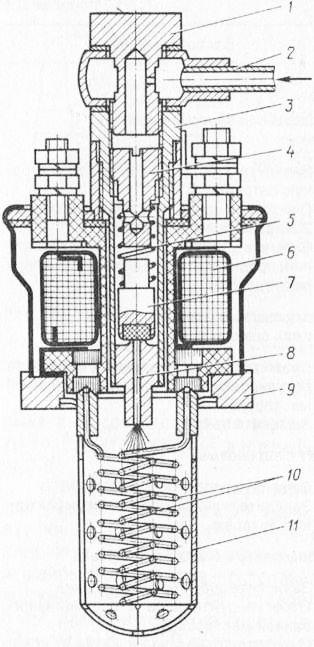

Электрофакельный подогреватель. Он служит для подогрева воздуха при пуске холодного дизеля при температуре окружающего воздуха от +5 до -15 °С. Подогреватель установлен на впускном коллекторе. Основные сборочные единицы подогревателя: корпус с катушкой электромагнита, клапанный механизм и спираль накаливания.

Электрический ток от аккумуляторной батареи подводится раздельно к катушке электромагнита и спирали накаливания. Подогреватель включается тем же включателем, что и стартер. При включении его в первое положение ток подводится к спирали накаливания.

Во втором положении одновременно со стартером включается катушка электромагнита подогревателя. При этом спираль подогревателя остается включенной. При прохождении тока через катушку электромагнита клапан, помещенный внутри ее, перемещается вверх, открывая отверстие в седле 8 клапана, через которое топливо вытекает на раскаленную спираль и воспламеняется. Топливо самотеком поступает от бачка электрофакельного подогревателя. Допустимый расход топлива (не более 12 см3/мин) регулируется дозирующим элементом, состоящим из болта и штуцера.

С возвращением включателя в исходное положение прекращается подача топлива и тока на спираль накаливания. Подогреватель полностью обесточен.

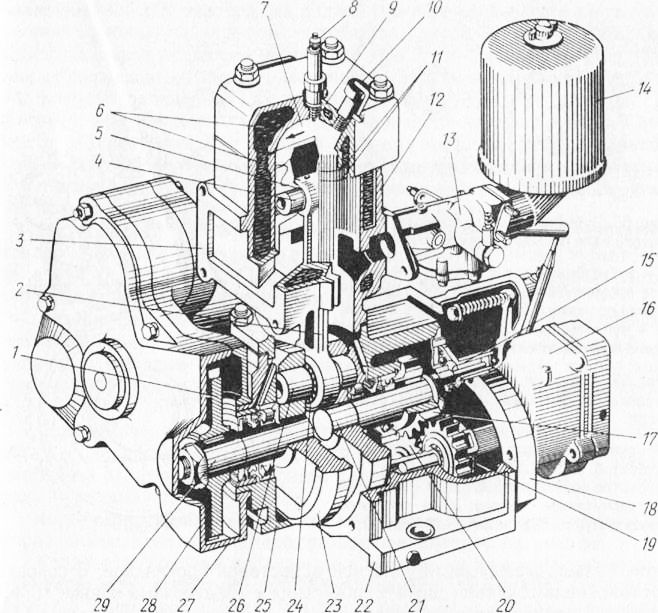

Система пуска дизеля СМД-24 состоит из пускового агрегата ПА-350-2, который включает в себя пусковой двигатель П-350-2 и редуктор РПД-4000.

Пусковой двигатель одноцилиндровый, карбюраторный, двухтактный, с кривошипно-камерной продувкой, мощностью 9,93 кВт (13,5 л. с.) при частоте вращения коленчатого вала 4000 мин-1. Двигатель крепится на фланце картера маховика дизеля и пускается с места водителя с помощью стартера СТ-362.

Двигатель оборудован механизмом ручного дублирующего пуска в случае отказов агрегатов электрооборудования. Он состоит из картера, цилиндра, кривошипно-шатунного механизма, регулятора, а также систем питания, охлаждения, зажигания и пуска.

Картер – базисная деталь двигателя, состоящая из двух половинок, соединенных между собой болтами, и одновременно является продувочной камерой.

К картеру прикреплены регулятор частоты вращения, магнето, картер маховика. В нижней части картера находится пробка для слива конденсата. Четырьмя шпильками к картеру прикреплен цилиндр, на рабочей поверхности которого расположены окна: два выпускных, два продувочных и одно впускное. Сверху цилиндр закрыт головкой. Разъем между ними уплотнен асбестовой прокладкой. В головке установлена искровая свеча 8 зажигания и продувочный краник. На фланец цилиндра помещен карбюратор с воздухоочистителем и выпускной патрубок. Двойные стенки цилиндра и головки образуют систему охлаждения пускового двигателя, соединенную с системой охлаждения дизеля патрубком.

Кривошипно-шатунный механизм состоит из поршня, шатуна, коленчатого вала и маховика.

Поршень алюминиевый, с двумя компрессионными кольцами, которые штифтами ограничиваются от проворачивания. В бобышках расположен поршневой палец, удерживаемый от осевого перемещения стопорными кольцами. На днище поршня набита стрелка, которая при сборке должна быть обращена в сторону выпускного окна.

Шатун неразъемный. В верхней головке шатуна установлена бронзовая втулка, в нижней – цилиндрические ролики в два ряда. Пальцы, втулка шатуна и ролики смазываются разбрызгиванием.

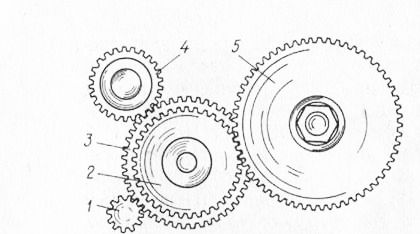

Коленчатый вал состоит из двух полуосей, запрессованных в стальные щеки. Обе половины вала соединены пальцем кривошипа, на котором расположена нижняя головка шатуна. Коренные шейки вала опираются (вращаются) на роликовые подшипники, закрытые сальниковыми уплотнениями. Смазываются подшипники через наклонные каналы картера. На задней полуоси коленчатого вала закреплен маховик, на передней – зубчатое колесо. Через зубчатый венец маховика осуществляется пуск двигателя с помощью стартера или дублирующего пускового механизма. Венец маховика находится в постоянном зацеплении с промежуточным зубчатым колесом, установленным на оси картера маховика. Через зубчатый венец, расположенный на ступице промежуточного зубчатого колеса, колесо стартера (при его включении) приводит во вращение коленчатый вал пускового двигателя. Механизм дублирующего пуска необходим для вращения коленчатого вала через зубчатое колесо.

На передней полуоси коленчатого вала расположено зубчатое колесо, передающее вращение промежуточному зубчатому колесу, от которого приводятся зубчатое колесо привода магнето, зубчатые колеса привода регулятора и привода редуктора.

Детали кривошипно-шатунного механизма смазываются разбрызгиванием масла, содержащегося в горючей смеси, подаваемой в цилиндр. Зубчатые колеса смазывают всесезонной смазочной смесью (50% дизельного топлива и 50% моторного масла), заливаемой в редуктор.

Охлаждение пускового двигателя до пуска дизеля термосифонное, после – циркуляционное (от водяного насоса дизеля). В связи с термосифонным охлаждением пускового двигателя его работа на холостом ходу не должна превышать 2 мин.

Количество топлива, подаваемое в цилиндр на различных режимах, обеспечивается открытием топливного клапана при нажатии мембраны на пятку двуплечего рычага. Мембрана перемещается под действием разрежения в топливной камере, вызываемого истечением топлива через главную дозирующую систему и систему холостого хода.

При пуске холодного двигателя в цилиндр поступает богатая смесь, образующаяся при почти закрытой воздушной заслонке, интенсивно вытекающего из дозирующего устройства топлива. После пуска разрежение за дроссельной заслонкой возрастает, воздушный клапан открывается полностью и горючая смесь обедняется. При работе на минимальном холостом ходу обратный клапан закрыт. Топливо под действием разрежения в пространстве за дренажной заслонкой из топливной камеры через жиклер холостого хода попадает в эмульсионный канал. Сюда же поступает воздух. Образовавшаяся топливовоздушная смесь подается в камеру. По мере открытия дроссельной заслонки на холостом ходу отверстие штуцера оказывается за дроссельной заслонкой и через него тоже поступает смесь. Дальнейшее открытие заслонки приводит к возрастанию разрежения в диффузоре, в результате чего открывается обратный клапан и начинает работать дозирующая система.

Система холостого хода работает на всех режимах двигателя, но с увеличением открытия дроссельной заслонки доля подаваемого ею топлива в общем расходе уменьшается.

Техническое обслуживание карбюратора проводят через 1000 моточасов. При проведении операции ТО промойте в бензине корпус карбюратора и все снятые детали. Продуйте сжатым воздухом фильтр, топливоподводящий штуцер, седло клапана, обратный клапан, клапан системы холостого хода, воздушный жиклер и балансировочное отверстие в крышке. Запрещается чистить калибровочные отверстия жиклеров металлической проволокой. Не продувайте собранный карбюратор сжатым воздухом, так как это может привести к отказу мембранного механизма и засорению обратного клапана.

После установки карбюратора на двигатель отрегулируйте длину тяги, соединяющей рычаг дроссельной заслонки с рычагом регулятора. Дроссельная заслонка при нажатии на рычаг регулятора должна свободно перемещаться из полностью открытого до полностью закрытого положения.

Пустив и прогрев двигатель, выполните следующее: установите винт в положение, при котором обеспечивается устойчивая работа на холостом ходу. При заворачивании винта смесь обедняется, при отворачивании – обогащается;

установите винт в такое положение, чтобы при упоре рычага 6 дроссельной заслонки обеспечивалась устойчивая работа на минимальном холостом ходу. При заворачивании частота вращения увеличивается, при отворачивании – уменьшается.

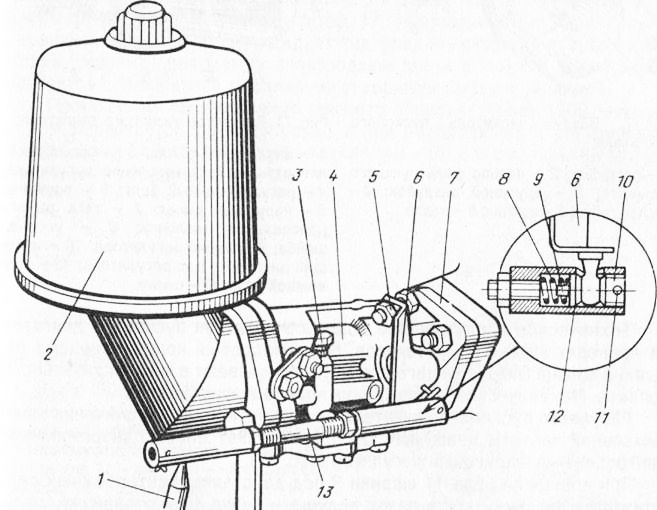

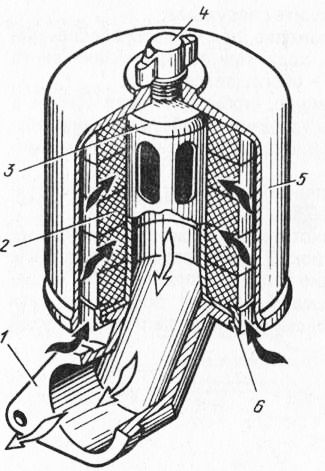

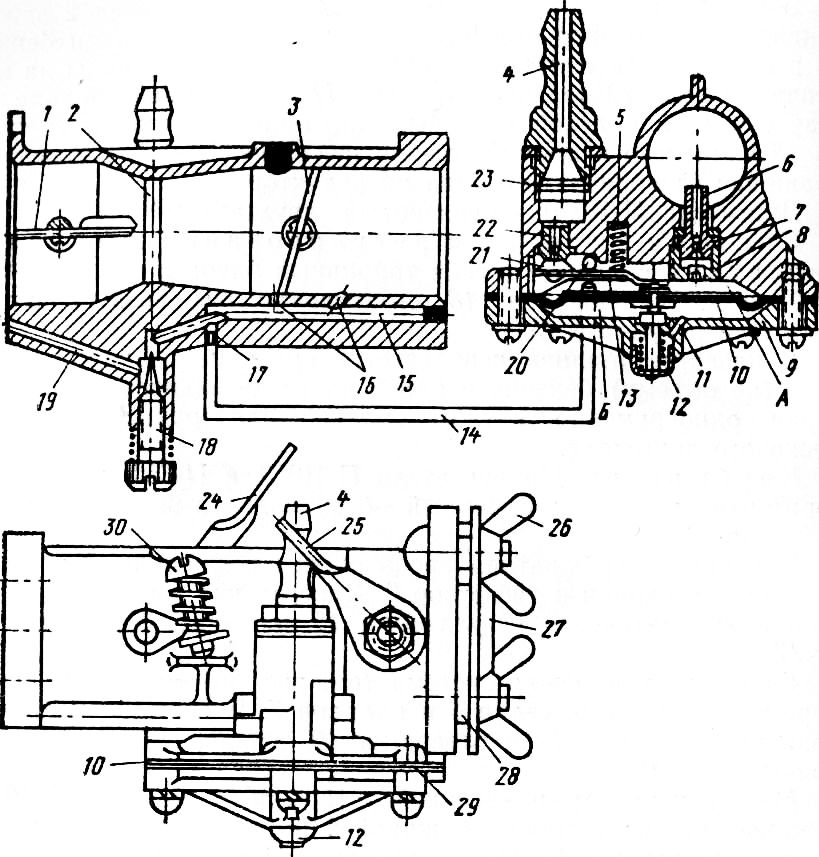

На фланце карбюратора установлен воздухоочиститель, конструкция которого представлена на рисунке 9.

Пластмассовый корпус воздухоочистителя состоит из соединенных между собой патрубков. Патрубок имеет впускные овальные окна. На нем установлены фильтрующие кольца, выполненные из выщелоченного пенополиуретана. Фильтрующий элемент состоит из пяти колец, закрыт пластмассовым колпаком, который закреплен глухой гайкой-барашком.

Техническое обслуживание воздухоочистителя пускового двигателя проводят через 240 моточасов. Пластмассовый колпак очищают от пыли, а кольца фильтрующего элемента промывают в чистом дизельном топливе. Механические повреждения колец не допускаются.

Регулятор пускового двигателя предназначен для ограничения максимальной частоты вращения. Он представляет собой однорежимный центробежный шариковый регулятор.

При вращении вала шарики под действием центробежных сил стремятся раздвинуться в пазах ведущего диска и отодвинуть подвижной диск, удерживаемый от перемещения пружиной. Через двуплечий рычаг она действует на тягу рычага дроссельной заслонки.

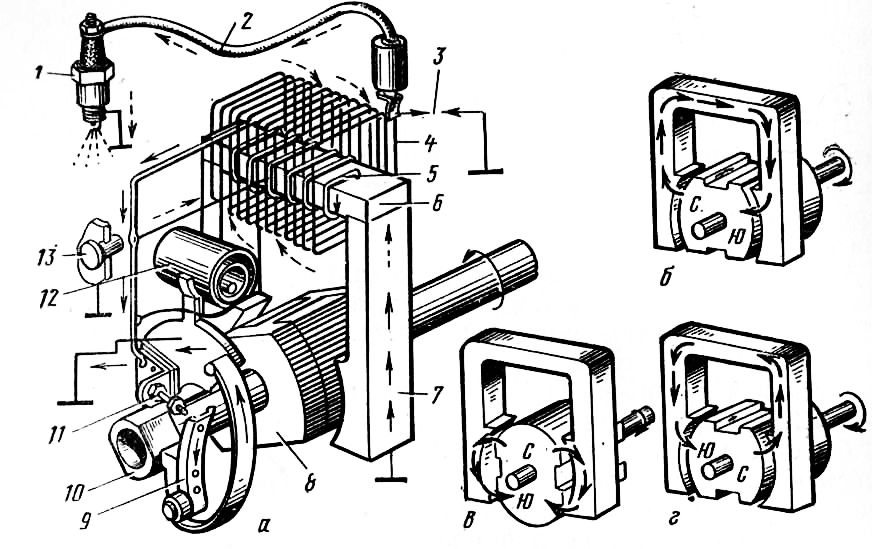

Система зажигания пускового двигателя состоит из магнетопривода высокого напряжения и искровой свечи зажигания.

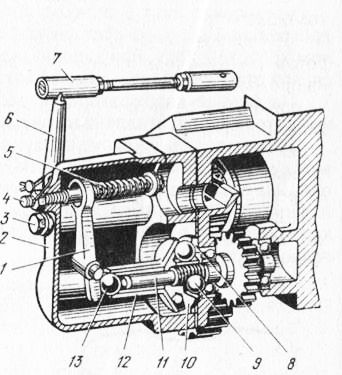

Магнето предназначено для создания импульсов электрического тока высокого напряжения и подачи их на свечу зажигания в строго определенные моменты. На двигателе установлено магнето М124-БЗ, конструкция которого приведена на рисунке 10.

Магнето однодисковое, правого вращения, с неизменным моментом искрообразования.

В корпусе между двумя полюсными башмаками вращается ротор. На конусном конце вала ротора расположена полумуфта, а на противоположном конце – кулачок прерывателя. Башмаки вверху соединены сердечником катушки, выполняющей роль трансформатора. В крышке магнето смонтирован прерыватель, состоящий из стойки и двух контактов: неподвижного и подвижного, поджимаемых один к другому пружиной. Прерыватель закрыт крышкой, закрепленной винтом.

При вращении ротора в первичной обмотке возникает электрический ток низкого напряжения. При размыкании кулачком контактов прерывателя в первичной обмотке индуцируется ток высокого напряжения, который через провод поступает на свечу марки А11-4 (диаметр ввертной части 14 мм). Конденсатор, подсоединенный параллельно первичной обмотке, предупреждает подгорание контактов прерывателя. Искра, возникающая между электродами свечи в момент размыкания контактов прерывателя, воспламеняет горючую смесь в цилиндре.

Техническое обслуживание магнето проводят через 1000 моточасов, и заключается оно в проверке и при необходимости регулировке зазора между контактами прерывателя магнето и в смачивании моторным маслом фетрового фитиля.

Регулировку зазора проводите в такой последовательности:

- отверните винт и снимите крышку;

- установите ротор в положение, при котором подушечка подвижного контакта находится на выступе кулачка. Это достигается поворотом коленчатого вала пускового двигателя с помощью механизма дублирующего пуска;

- ослабьте винт крепления стойки;

- поверните стойку отверткой через прорезь эксцентрика до получения нормального зазора (0,25…0,35 мм) между контактами;

- затяните винт.

В случае подгорания контакты магнето зачистите с помощью специального напильника, находящегося в ЗИПе.

Фетровый фитиль пропитайте (смажьте) 5…6 каплями моторного масла с помощью пипетки.

Регулировку зазора между боковым и центральным электродами свечи проводите через 1000 моточасов или по потребности. Зазор должен быть 0,5…0,65 мм, что достигается за счет подбивания (подгиба) бокового электрода к центральному. Перед регулировкой электроды необходимо зачистить, удалив с них нагар.

Стартер. Пуск двигателя П-350-2 осуществляется как от электростартера СТ-362А, так и механизма дублирующего пуска.

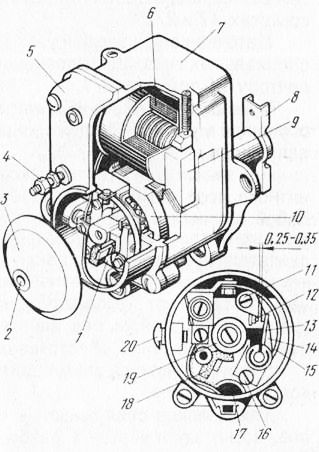

Стартер СТ-362А – это четырехполюсный электродвигатель постоянного тока, смешанного возбуждения, мощностью 0,67 кВт (0,9 л. е.), напряжением 12В. Внутри корпуса стартера закреплены четыре электромагнита. Обмотки возбуждения трех электромагнитов соединены с якорем, обмотка четвертого включена параллельно. Вал якоря вращается на двух бронзовых втулках, запрессованных в крышках.

Щеточно-коллекторный узел торцового типа. Щетки расположены в специальных гнездах, выполненных в крышке, и прижимаются к коллектору пружинами.

Привод, состоящий из рычага включения, передвижной втулки с пружиной муфты свободного хода и зубчатого колеса, расположен на валу якоря.

При включении стартера якорь реле под действием электромагнитного поля обмотки втягивается внутрь катушки, передвигая за собой верхний конец рычага. Нижний конец перемещает по валу механизм привода, вводя в зацепление с венцом маховика пускового двигателя зубчатое колесо включения. В конце хода якорь через шток и контактный диск замыкает главные контакты и стартер включается в цепь питания от аккумуляторной батареи. После пуска двигателя якорь со штоком под действием пружин возвращается в исходное положение, обесточивая электростартер.

Стартер крепится двумя болтами фланцем к кожуху маховика пускового двигателя.

Техническое обслуживание стартера проводят через 1000 моточасов, и оно заключается в разборке, очистке и проверке технического состояния основных деталей и сборочных единиц.

При этом необходимо отвернуть гайку и снять перемычку, соединяющую реле и обмотки возбуждения электромагнита, отвернуть два винта крепления реле к крышке и снять реле; отвернуть стяжные болты стартера; снять колпак и вывернуть из гнезда крышки четыре щеточные пружины; извлечь из корпуса якорь в сборе с крышкой; расшплинтовать ось рычага и отделить якорь в сборе с приводом от крышки; снять с вала якоря кольцо, упорную шайбу и привод; очистить все сборочные единицы от пыли; проверить состояние коллектора и щеток (щетки должны свободно перемещаться в гнездах крышки. При износе щеток до высоты 8 мм замените их новыми); протереть коллектор чистой салфеткой, слегка смоченной в бензине. Токонесущие части стартера нельзя промывать водой, бензином и другими растворяющими веществами.

Нагар на коллекторе удалите шлифовальной шкуркой или проточите коллектор до получения гладкой поверхности (за весь срок службы проточка стартера не должна превышать 0,5 мм). Опустите в моторное масло стартер и проверните несколько раз зубчатое колесо, а маслу дайте стечь. Смажьте моторным маслом шейку и шлицы вала, упорные шайбы, пальцы и ось рычага. Соберите стартер и проверьте его вращение на холостом ходу. Частота вращения якоря должна быть не менее 8000 мин-1 при токе не более 65 А.

Механизм закрыт в корпусе крышкой. Он состоит из вала, вращающегося в шарикоподшипниках. Штифт, запресованный в валик, свободным концом входит в винтовой паз ступицы зубчатого колеса. Две пружины служат для торможения зубчатого колеса. К неподвижному диску цилиндрической пружиной прижимается имеющий прорезь барабан. В прорезь входит трос, один конец которого заделан в барабан, а второй – в рукоятку.

Возвратная пружина крепится одним концом к крышке, а вторым – к ступице барабана.

При пользовании механизмом дублирующего пуска необходимо, плавно потягивая рукоятку, ввести в зацепление зубчатое колесо с колесом, находящимся в постоянном зацеплении с маховиком пускового двигателя.После этого резким рывком за рукоятку троса сообщить маховику вращательное движение. Трос и рукоятка вернутся в исходное положение под действием возвратной пружины.

Механизм с помощью болтов прикреплен к картеру маховика пускового двигателя.

Вращение от пускового двигателя дизелю передается через одноступенчатый редуктор.

Редуктор состоит из корпуса, в котором имеются отверстия для контроля и слива смазки, закрытые пробками, вала, муфты сцепления и механизма выключения. В корпусе и крышке расположены шарикоподшипники. В них вращается вал редуктора.

Муфта сцепления находится на валу и включает в себя следующие элементы: ведущий барабан, специальную втулку, ведущий, ведомый и упорный диски.

Находящееся в постоянном зацеплении с колесом пускового двигателя зубчатое колесо свободно вращается на валу редуктора. К зубчатому колесу прикреплен ведущий барабан, входящий своими поводками в пазы ведущих дисков. Ведомые диски шлицевыми выступами входят в продольные пазы специальной втулки. Ступица и упорный диск соединены с этой втулкой болтами. Подвижной упор с запрессованным упорным подшипником входит в зацепление с зубьями валика включения. На шлицевом конце вала установлено зубчатое колесо с механизмом автоматического выключения, состоящим из держателя, в котором на осях установлены два груза, и пружины с толкателем и болтом.

Зубчатое колесо вводится в зацепление с венцом маховика рычагом, расположенным на картере муфты сцепления дизеля. Держатель, передвигаясь по валу редуктора, сжимает пружины. Грузы своими уступами заходят за шайбу, удерживая зубчатое колесо во включенном положении.

Муфта сцепления редуктора и пусковое зубчатое колесо сблокированы между собой тягой, к проушине которой подсоединен механизм дистанционного управления редуктором с рабочего места водителя.

После пуска и прогрева пускового двигателя включают муфту сцепления. При этом подвижной упор через упорный подшипник и нажимной диск прижимает ведомые диски к ведущим. Движение от зубчатого колеса передается специальной втулке, которая за счет движения роликов заклинивается на валу. Таким образом передается вращение от пускового двигателя валу редуктора, а от него – маховику дизеля.

После пуска дизеля за счет повышения частоты вращения происходит проскальзывание роликов, втулка освобождается и начинает свободно вращаться на валу, тем самым предохраняя пусковой двигатель от разноса.

При достижении коленчатым валом дизеля частоты вращения 440…600 мин-1 грузы выходят из зацепления с шайбой и освобождают держатель. Пружины толкателя перемещают держатель назад, зубчатое колесо выходит из зацепления с венцом маховика, и происходит автоматическое отключение вала редуктора.

Техническое обслуживание редуктора заключается в проведении следующих операций:

— замена всесезонной смазочной смеси (50% моторного масла + 50% дизельного топлива) после обкатки дизеля и через 480 моточасов, т. е. через одно ТО-2. Заменяют смесь следующим образом: откручивают пробку 25 отверстия для контроля уровня смазки в корпусе редуктора и пробку отверстия для слива смазки из корпуса редуктора; сливают в противень смазочную смесь. После слива закручивают пробку 28 и через контрольное отверстие заливают смазочную смесь. Уровень смеси должен доходить до нижней кромки контрольного отверстия. Закручивают пробку контрольного отверстия;

— проверка уровня и при необходимости доливка смазочной смеси в корпус редуктора. Проверку проводят через 240 моточасов (ТО-2) в такой последовательности. Откручивают пробку отверстия для контроля уровня смазки в корпусе редуктора. Уровень смазки должен доходить до нижней кромки контрольного отверстия. После контроля и при необходимости доливки смазочной смеси закручивают пробку;

— проверка работы и при необходимости регулировка механизма управления редуктора пускового двигателя. Регулировку проводите в следующем порядке: отсоедините тягу от рычага включения муфты сцепления редуктора, предварительно расшплинтовав и вынув палец; поворотом рычага влево введите пусковое зубчатое колесо в зацепление с венцом маховика дизеля и отпустите рычаг, который вернется в крайнее правое положение; поворотом рычага вправо включите муфту сцепления, отпустите стяжной болт и снимите рычаг с валика; установите тягу так, чтобы метка на рычаге оказалась между двумя метками тяги; не изменяя положения валика, установите рычаг на шлицевой валик, совместив отверстие с отверстием вилки тяги. При этом поворачивать рычаг нельзя. Метка на рычаге должна оставаться между метками на планке тяги; соедините тягу с рычагом пальцем и зашплинтуйте его; передвигая рычаг включения муфты сцепления вдоль шлицев валика, установите его так, чтобы при работе механизма планка тяги не затиралась опорной поверхностью специальной оси, и затяните болт.

Правильно отрегулированный механизм обеспечивает при перемещении тяги в сторону вентилятора дизеля полное введение пускового зубчатого колеса в зацепление с венцом маховика дизеля и отключение муфты сцепления редуктора, при перемещении тяги в сторону маховика – включение муфты сцепления редуктора.

Регулировку затяжки возвратной пружины механизма дублирующего пуска проводите в такой последовательности: снимите механизм с пускового двигателя; намотайте трос на барабан. Удерживая левой рукой корпус механизма, правой рукой поверните крышку на один-два оборота по ходу часовой стрелки и затяните пружину; установите механизм на пусковой двигатель и проверьте затяжку пружины. При правильно отрегулированной затяжке возвратной пружины трос должен свободно втянуться в механизм.

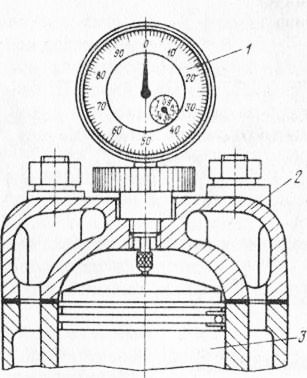

“Установку или проверку угла опережения зажигания проводите следующим образом: выверните из головки свечу зажигания и установите на ее место индикатор. Проворачивая коленчатый вал, установите поршень в в. м. т. Снимите стартер и через люк картера маховика поверните коленчатый вал против хода часовой стрелки (смотреть на пусковой двигатель со стороны маховика) на 4,5… 6 мм (по индикатору) ниже в. м. т. Такое положение поршня соответствует положению кривошипа коленчатого вала 27° до в. м. т. После этой операции установите выступы полумуфты магнето (если оно было снято с двигателя) в вертикальное положение или снимите и проверьте положение выступов полумуфты магнето. При этом отверстие на выступе полумуфты должно находиться вверху. Введите выступы полумуфты в пазы зубчатого колеса привода магнето.

Установите контакты прерывателя магнето в положение начала разрыва, поворачивая корпус магнето. Закройте крышку, установите провод высокого напряжения и стартер, снимите индикатор, установите свечу и соедините ее с проводом высокого напряжения.

—

Система пуска состоит из стартера, аккумуляторных батарей, стартерной цепи и средств облегчения пуска двигателя (пусковой подогреватель, пусковая жидкость, термостат, “ свечи накаливания и т. д.).

Особенностью системы пуска автомобильных двигателей является то, что мощность аккумуляторных батарей и стартера одинакова. Поэтому при пуске двигателя напряжение аккумуляторных батарей значительно изменяется в зависимости от силы тока, потребляемого стартером. В этих условиях на пуск двигателя большое влияние оказывают состояние аккумуляторных батарей (температура, степень заряженности, износ) и состояние стартерной цепи.

Под стартерной ценой понимают путь, по которому проходит ток от аккумуляторной батареи к стартеру. В стартерную цепь входит провод, соединяющий аккумуляторную батарею со стартером, «масса» автомобиля и все клеммы на пути стартерного тока (реле стартера, выключатель массы и т. д.).

По нормам падение напряжения в стартерной цепи не должно превышать 0,2 В на каждые 100 А тока, потребляемого стартером. Если это падение напряжения будет больше (из-за коррозии переходных соединений или увеличенного сопротивления «массы» автомобиля и двигателя), то снизятся мощность стартера и его частота вращения, а тем самым и частота прокручивания коленчатого вала двигателя при пуске.

В качестве стартеров применяют электродвигатели постоянного тока последовательного возбуждения.

На рис. 15 изображены электромеханические характеристики стартера в функции силы тока. С ростом силы тока, потребляемого стартером, его крутящий момент растет, а частота вращения якоря уменьшается. Кривая мощности стартера имеет вид параболы. У якоря стартера при холостом ходе частота вращения максимальная. Крутящий момент стартера в этот момент равен нулю. При снижении напряжения аккумуляторных батарей снижаются частота вращения якоря стартера и его мощность.

Снижение напряжения аккумуляторных батарей при постоянной силе разрядного тока батарей происходит при понижении температуры, снижении степени заряженности, износа и длительности разряда при пуске двигателя (количества и продолжительности попыток пуска). Момент стартера зависит только от силы тока, потребляемого стартером, поэтому на рис. 51 пунктирная линия для момента стартера отсутствует.

Чтобы пустить двигатель, стартер должен преодолеть момент сопротивления двигателя, который представляет собой сумму момента сил трения, момента от сжатия, момента для привода вспомогательных механизмов, установленных на двигателе (воздушный компрессор, масляный насос, топливный насос и т. д.), а также момента на преодоление сил инерции вращающихся и поступательно движущихся масс двигателя.

Момент от сил трения зависит от рабочего объема двигателя, числа цилиндров двигателя, степени сжатия, частоты вращения вала двигателя при пуске, температуры пуска и вязкости масла.

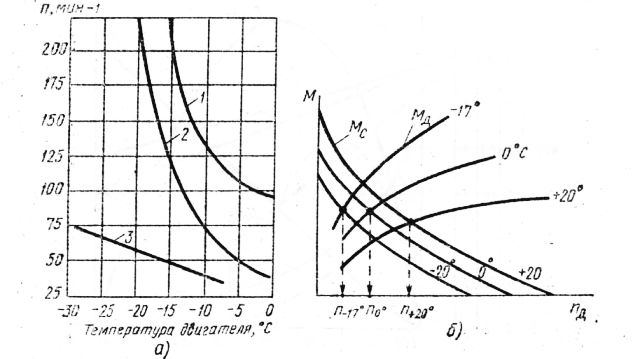

При пуске двигателя стартер должен не только преодолеть момент сопротивления двигателя прокручиванию, но и вращать его коленчатый вал с частотой, не ниже минимальной пусковой частоты вращения. На рис. 52, а показана зависимость минимальной пусковой частоты дизельных двигателей от температуры двигателя при его пуске.

Для дизельных двигателей характерно резкое увеличение минимальной пусковой частоты вращения с понижением температуры. Применение средств облегчения пуска двигателя понижает пусковую частоту вращения. Чем больше число цилиндров, тем ниже минимальная пусковая частота вращения коленчатого вала двигателя.

Если совместить механическую характеристику двигателя —уЦд = /(/гд) и механическую характеристику стартера —Мс — =/(“д)> то точка их пересечения определит частоту, с которой будет прокручиваться вал двигателя при пуске. Чем ниже температура двигателя, тем больше момент сопротивления двигателя прокручиванию и хуже механическая характеристика стартера вследствие снижения температуры аккумуляторных батарей, а следовательно, и меньше частота прокручивания вала двигателя.

Стартер на дизельных двигателях работает в очень тяжелых условиях, число включений (среднее) достигает 23 включений на каждые 100 км пробега автомобиля. От общего числа пусков двигателя пуск горячего двигателя составляет 95% и холодного—около 5%. Для предохранения механизмов стартера от попадания грязи, воды, масла и дизельного топлива некоторые типы стартеров полностью герметизированы.

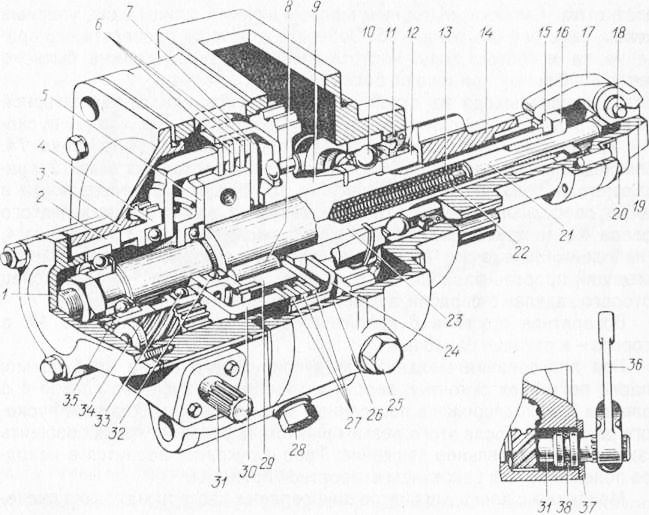

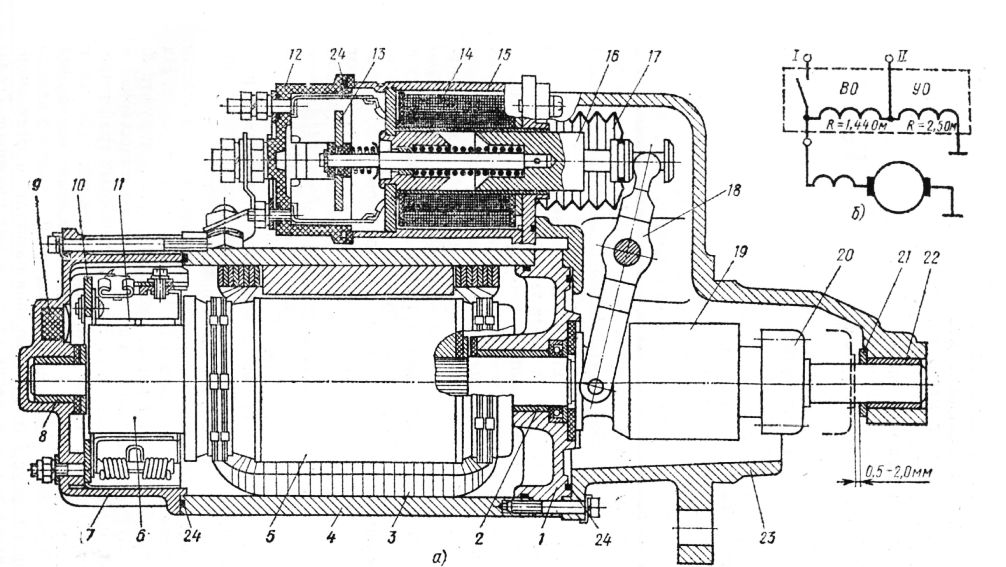

Устройство стартера. На рис. 16 показана конструкция и электрическая схема стартера СТ-142, применяемого на автомобиляХ КамАЗ. Стартер СТ-142 герметичного исполнения; представляет собой электродвигатель последовательного возбуждения с реле на корпусе и проводным механизмом храповичного типа. Включение стартера дистанционное. В корпусе 4 помещены на четырех полюсах обмотки возбуждения 3 из медного прямоугольного провода. Обмотки соединены параллельно-последовательно, в этом случае сопротивление четырех катушек (на четырех полюсах) равно сопротивлению одной катушки.

Рис. 14. Влияние температуры на пуск дизельного двигателя:

а — зависимость минимальной пусковой частоты вращения коленчатого вола от температуры двигателя; б — совмещение механических характеристик двигателя Л1д = f (ид) и стартера Мс = f (пд) при различных температурах пуска: 1 — двигателя с числом цилиндров 4—6; 2 — двигателя с числом цилиндров 8 и более; 3 — двигателя с числом цилиндров более С при применении средств облегчения пуска; п — частота вращения коленчатого вала; М — крутящий момент

Щеткодержатели укреплены на траверсе, которая крепится к крышке четырьмя болтами. В каждом щеткодержателе находятся две щетки, прижимаемые к коллектору пружинами. Усилие нажатия на каждой щетке 18—20 Н. Якорь вращается в трех скользящих подшипниках, вкладыши которых смазываются турбинным маслом (можно применять для смазки моторное масло).

В крышках стартера и промежуточной опоры имеются масляные резервуары с фильцами, закрытыми герметичными заглушками. Крышки крепятся к корпусу стартера стяжными болтами, а не шпильками, что упрощает сборку и разборку стартера и увеличивает место для размещения обмотки возбуждения. Герметизация стартера осуществляется при помощи уплотнительных колец круглого поперечного сечения. Выводные болты стартера и тягового реле уплотнены резиновыми шайбами, а якорь тягового реле защищен резиновым сильфоном.

Рис. 15. Стартер СТ-142:

а — конетрукпия; б — электрическая схема; 1 — промежуточная опора; 2, 8 и 22 — вкладыши; 3 — обмотка возбуждения; 4 — корпус; 5 — якорь; 6 — коллектор; 7 — крышка со стороны коллектора; 9 — фильц; 10 — траверса; 11 — щетка; 12 — крышка реле; 13 — контактный диск; 14 — обмотка реле; 15 — корпус реле; 16 — якорь реле; 17 — резиновый сильфон; 18 — рычаг; 19 — муфта привода; 20 — шестерня привода; 21 — упорная шайба; 23 — крышка со стороны привода; 24 — резиновые прокладки; / — к батарее; // — к выключателю стартера; ВО — втягивающая обмотка; УО — удерживающая обмотка

Вал стартера у промежуточной опоры со стороны привода защищен резиновым армированным манжетом. Крышка со стороны коллектора выполнена без смотровых окон. При разборке и сборке стартера необходимо тщательно следить за состоянием прокладок и мест их прилегания, с тем чтобы не нарушить герметизацию стартера. На герметичность стартер после сборки проверяют под избыточным давлением 0,01—0,02 МПа. Тяговое реле стартера установлено на корпусе стартера, при перемещении якоря замыкаются контакты тарельчатым диском и принудительно вводится шестерня муфты привода в зацепление с венцом маховика. Перемещение механизма привода происходит по прямым шлицам вала якоря.

Тяговое реле имеет контакты и две обмотки: втягивающую ВО и удерживающую УО. Ход якоря тягового реле при включении стартера составляет около 20 мм. При таком воздушном зазоре необходим большой магнитный поток для перемещения якоря (усилие притяжения пропорционально квадрату магнитного потока). Поэтому в момент включения стартера магнитный поток создается одновременно втягивающей и удерживающей обмотками, а как только в конце перемещения якоря тягового реле контакты реле замкнутся и стартер включится, магнитный поток втягивающей обмотки (ток в обмотке) изчез-нет, так как контакты тягового реле при замыкании шунтируют цепь питания втягивающей обмотки. При включенном тяговом реле зазор между приводом и упорной шайбой должен составлять 0,5—2,0 мм. Этот зазор контролирует правильность сборки стартера и тягового реле.

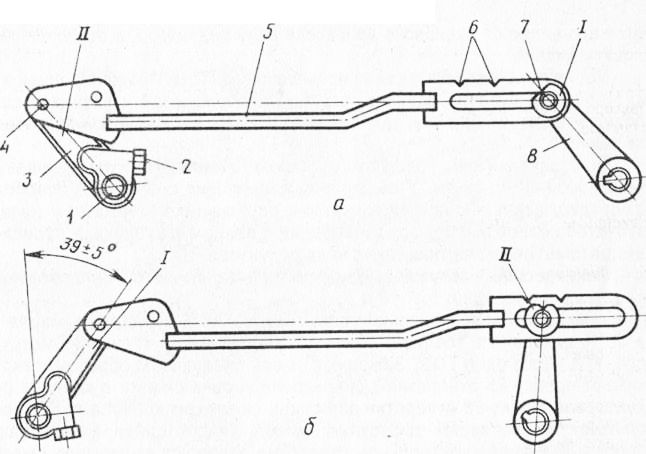

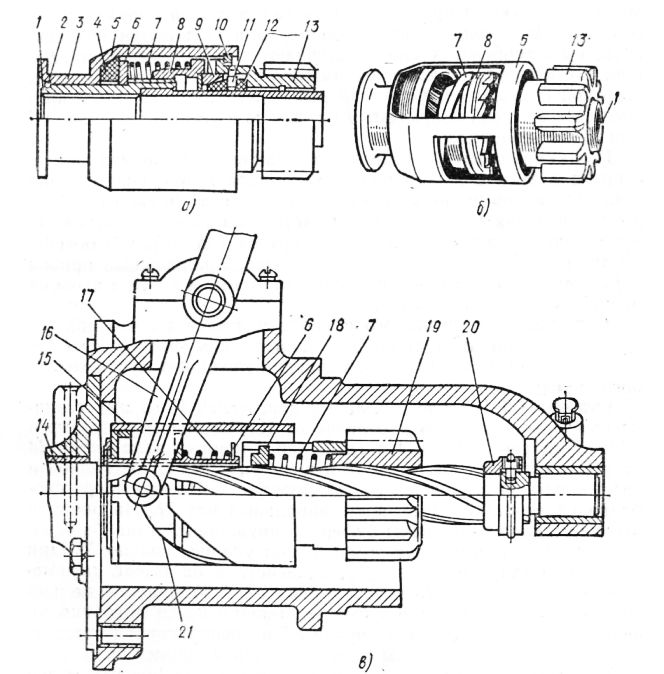

На стартере СТ-142 применен храповичный механизм привода, показанный на рис. 54, а. Детали привода расположены на направляющей втулке, имеющей прямые внутренние шлицы и многозаходную ленточную наружную резьбу. Втулка вместе с приводом может перемещаться по шлицам вала стартера. На наружной резьбе втулки расположена ведущая полумуфта. Ведомая полумуфта выполнена заодно целое с шестерней и может свободно вращаться на втулке в бронзовых графитированных подшипниках. Торцы полумуфт снабжены зубцами и прижимаются один к другому пружиной. Ведомая полумуфта заперта в корпусе замковым кольцом. Замковое кольцо удерживает корпус от перемещения на втулке. Для амортизации ударов при включении стартера под пружиной размещены стальная шайба и резиновое кольцо,

Для предотвращения износа зубьев храповой муфты и снижения шума в момент, когда двигатель пущен, а стартер еще не выключен, предусмотрен механизм блокировки. Внутри ведомой полумуфты находятся три пластмассовых сухаря с радиальными отверстиями, в которые входят направляющие штифты. Наружная поверхность сухарей имеет коническую фаску, прилегающую к выточке стального кольца, установленного в ведущей полумуфте. Кольцо прижимает сухари к направляющей втулке. При передаче крутящего момента к венцу маховика двигателя возникает осевое усилие, прижимающее ведущую полумуфту к ведомой. Как только двигатель будет пущен, произойдет пробуксовка храповой муфты. Во время пробуксовки ведущая полумуфта отодвигается от ведомой полумуфты, сжимая пружину. Вместе с ведущей полумуфтой отодвигается кольцо, освобождая сухари, которые под действием центробежных сил перемещаются вдоль штифтов и блокируют муфту в расцепленном состоянии. После выключения стартера ведущая полумуфта под действием пружины прижмется к ведомой полумуфте и кольцо установит сухари в исходное положение.

Рис. 16. Типы приводов стартеров для дизельных двигателей:

а — разрез; б — общий вид привода с храповой муфтой стартера СТ-142; в — привод стартера СТ-103; 1 — направляющая втулка; 2 и 10 — замковые кольца; 3 — втулка отводки (выполнена за одно целое с корпусом); 4 — резиновое кольцо; 5 — корпус; 6 — стальная шайба; 7 — пружина; 8 — ведущая полумуфта; 9 — конусное кольцо; 11 — штифт; 12 — сухарь; 13 — ведомая полумуфта; 14 — вал якоря; 15 — стакан; 16 — рычаг; 17 — буферная пружина; 18 — гайка;. 19 — шестерня; — упорное кольцо; 21 — спиральный паз

При упоре шестерни стартера в зубья венца маховика корпус привода вместе с направляющей втулкой продолжает перемещаться вдоль шлицев вала стартера, сжимая пружину. При этом ленточная резьба втулки заставляет поворачиваться ведущую полумуфту 8 и шестерню стартера (до 30°), что обеспечивает ее зацепление с венцом маховика. Храповичный привод допускает до 5% упоров шестерни стартера в венец маховика от общего числа включений.

Достоинством описанного привода является то, что при отдельных вспышках в цилиндрах двигателя муфта не выходит из зацепления, тем самым обеспечивая надежность пуска холодного двигателя.

Стартер СТ-103 для дизельных двигателей ЯМЗ имеет аналогичную конструкцию и отличается только типом приводного механизма. На спиральных шлицах вала якоря стартера установлены гайка и шестерня. Между гайкой и хвостовиком шестерни помещена пружина. На вал якоря свободно надет стакан, имеющий спиральный паз. На опорной втулке стакана размещены буферная пружина и шайба.

Ход шестерни на валу ограничивает упорное кольцо. При включении стартера тяговое реле, действуя на рычаг, перемещает ведущую гайку вместе с шестерней до упорного кольца. Если происходит упор зубьев шестерни в венец маховика, то ведущая гайка сжимает пружину и поворачивает шестерню, так как шлицевые пазы в шестерне шире шлицев вала.

В первый момент пуска двигателя стакан повертывается благодаря трению и по спиральному пазу отводится назад в исходное положение, освобождая место для отхода шестерни. Как только двигатель будет пущен, венец маховика начнет вращать шестерню стартера, и она по спиральным шлицам отойдет в первоначальное положение.

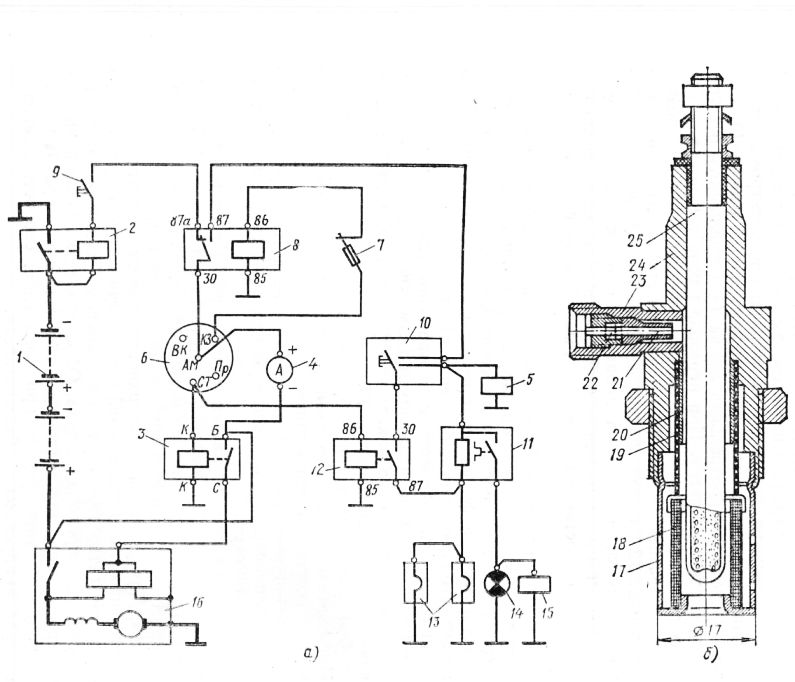

Электрофакельиый подогреватель воздуха (ЭФП) служит для облегчения пуска холодного двигателя при температуре воздуха до —25 °С при использовании зимних загущенных масел и до —18 °С при использовании обычных масел. Подогреватель подключен к топливной системе двигателя. Принцип действия его осиозан на испарении топлива в штифтовых свечах накаливания и воспламенения паров в смеси с воздухом. Возникающий при этом факел подогревает поступающий в цилиндры двигателя воздух.

В электрическую схему ЭФП входят две электрофакельные свечи во впускных трубах двигателя, электромагнитный топливный клапан, термореле с добавочным сопротивлением, кнопочный выключатель, электромагнитное реле и контрольная лампа. Для приведения в действие подогревателя нужно нажать кнопку выключателя, повернуть ключ выключателя в первое положение (фиксированное) и нажать кнопку. Через добавочный резистор термореле ток проходит к электрофакельным свечам и нагревает их. Через 1— 2 мин, контакты термореле замыкаются, электромагнитный клапан открывается, и топливо поступает к свечам, При этом включается контрольная лампа, сигнализируя о готовности системы к пуску. При переводе ключа выключателя в нефиксированное положение (кнопка выключателя продолжает оставаться включенной) включают стартер и одновременно через реле на свечи подается полное напряжение аккумуляторных батарей в обход добавочного резистора термореле. При этом реле отключения обмотки-возбуждения генератора продолжает оставаться включенным, блокируя ее на время пуска.

Стартер, поворачивая маховик двигателя, обеспечивает подачу топлива от топливного насоса через открытый электромагнитный клапан на раскаленные свечи. Образовавшийся во впускном коллекторе факел подогревает поступающий в цилиндры воздух, что способствует быстрому пуску двигателя.

После пуска двигателя и возвращения ключа выключателя в положение водитель имеет возможность некоторое время поддерживать горение факела во впускных трубах, держа включенной кнопку выключателя.

Факельная свеча имеет следующее устройство. Нагревательный элемент свечи представляет собой металлический кожух, внутри которого запрессована спираль в специальном наполнителе, обладающем хорошей теплопроводностью и обеспечивающим электрическую изоляцию спирали от металлического кожуха.

Топливо к свече подается по штуцеру и очищается с помощью фильтра. Топливо дозируется жиклером. Внутри свечи топливо проходит по кольцевой полости между нагревательным элементом и трубкой, где оно нагревается и испаряется. Для увеличения поверхности нагрева и испарения предусмотрена сетка. В нижней части свечи к трубке прикреплена объемная сетка, окруженная экраном с двумя рядами отверстий для прохода воздуха. Объемная сетка увеличивает поверхность испарения и сгорания топлива. Экран предотвращает срыв н затухание факела при повышении скорости движения воздуха во впускных трубах двигателя.

Рис. 17. Электрофакельный подогреватель:

а — электрическая схема; б — факельная штифтовая свеча; 1 — аккумуляторная батарея; 2 — дистанционный выключатель; 3 — реле стартера; 4 — амперметр; 5 — реле отключения обмотки возбуждения генератора; 6— выключатель приборов и стартера; 7 — предохранители; 8 — контактор; 9 — выключатель аккумуляторных батарей; 10 — кнопочный выключатель подогревателя; 11 — термореле; 12 — реле выключения резистора свечей; 13 — свечи; 14 — контрольная лампа готовности к пуску; 15 — электромагнитный топливный клапан; 16 — стартер; 17 — экран; 18 — объемная сетка; 19 — сетка; 20 — трубка; 21 — жиклер; 22 — топливный фильтр; 23 — штуцер подвода топлива; 24 — корпус; 25 — нагревательный элемент; AM, ВК, КЗ, ПР, СТ — обозначения клемм на выключателе приборов и стартера

—

Система пуска служит для обеспечения быстрого и надежного запуска дизелей. Для пуска дизеля в ход необходимо, чтобы его коленчатый вал вращался с частотой 200—300 об/мин.

Чтобы прокрутить коленчатый вал дизельного двигателя, требуется большое усилие для преодоления сопротивления сжатия воздуха в цилиндрах и сил трения деталей. Поэтому для запуска дизелей применяют специальные устройства: пусковые карбюраторные двигатели или электрические стартеры служат для вращения коленчатого вала; декомпрессионные механизмы и понижающие редукторы — для облегчения прокручивания его; различные подогреватели — для ускорения воспламенения топлива.

Пуск при помощи электрического стартера получил широкое распространение. Суть его заключается в том, что стартер (электрический двигатель постоянного тока) включают в цепь аккумулятора (источник энергии). Шестерня стартера входит в зацепление с шестерней маховика двигателя, и стартер начинает вращать коленчатый вал дизеля. После запуска дизеля шестерня стартера автоматически отключается от шестерни маховика.

Пуск при помощи вспомогательного бензинового двигателя, как более надежный, получил распространение на средних и мощных тракторах.

Для этой цели используются двухтактные двигатели П-350 (на двигателях СМД-60, СМД-62, СМД-64) и ПД-10У или П-10УД (двигатели А-41, А-01М, СМД-14, Д-50, Д-240, Д-65Н). Конструкция двигателя П-350 аналогична П-10УД. Повышенная мощность 13,5 л. с. достигается на нем за счет увеличения степени сжатия и числа оборотов коленчатого вала до 4000 в минуту. На тракторах Т-100М и Т-130 устанавливаются четырехтактные пусковые двигатели П-23 и П-23М. Для соединения пускового двигателя с основным в системе предусмотрен редуктор пускового двигателя.

Рис. 18. Пусковой двигатель:

1 — головка; 2 — искровая зажигательная свеча; 3 — заливной краник; 4 — цилиндр; 5 — поршень; 6 — поршневой палец; 7 — шатун; 8 — реле стартера; 9 — стартер; 10 — кожух маховика; 11 — маховик; 12 — кривошипный палец; 13 — картер; 14 — промежуточная шестерня; 15 — регулятор; 16 — рычаг регулятора; 17 — тяга регулятора; 18 — карбюратор; 19 — воздухоочиститель; 20 — винт холостого хода; 21 — упорный винт; 22 — коленчатый вал

Устройство двигателя П-10УД. Пусковой двигатель состоит из остова, кривошипно-шатунного механизма, системы питания, регулятора, системы зажигания и собственной системы пуска электрическим стартером.

Остов пускового двигателя образован картером, цилиндром и головкой цилиндра. В расточках картера помещены роликовые подшипники коленчатого вала.

В центральное отверстие головки ввернута свеча зажигания, а в наклонное отверстие — краник для заливки бензина в цилиндр перед пуском двигателя. С правой стороны на коленчатом валу крепится маховик с шестерней привода от стартера, а с левой стороны — шестерни привода регулятора и магнето и промежуточная шестерня — для передачи вращения от коленчатого вала на редуктор.

Двигатель П-10УД — бензиновый, двухтактный.

Система питания и регулирования пускового двигателя включает в себя топливный бачок с фильтром-отстойником, карбюратор, топливопроводы, воздухоочиститель и регулятор.

В качестве топлива используется смесь из пятнадцати частей (по объему) бензина и одной части дизельного масла, которая одновременно служит смазкой для трущихся деталей пускового двигателя.

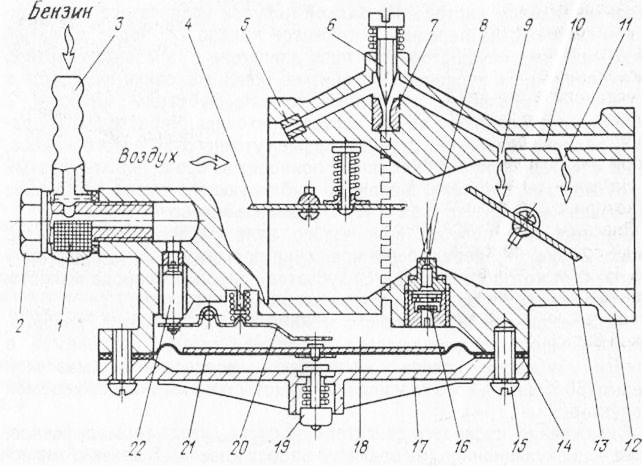

Карбюратор. На двигатели П-10УД и П-350 установлен горизонтальный однокамерный беспоплавковый карбюратор К-06.

В корпусе карбюратора расположены воздушная и дроссельная заслонки и диффузор. Дроссельная заслонка управляется автоматически регулятором через тягу.

Главная дозирующая система состоит из жиклера-распылителя, седла и клапана. В систему холостого хода входят канал и отверстия, жиклер и регулировочный винт.

Между корпусом и крышкой установлена диафрагма, к средней части которой пружиной прижимается один конец двуплечего рычага. На другом его конце закреплен резиновый топливный клапан. Для облегчения запуска карбюратор снабжен утолителем.

Работа карбюратора. Топливо в камеру А над диафрагмой самотеком поступает из бензинового бачка через штуцер и сетчатый фильтр.

При работе двигателя топливо высасывается из полости А через жиклер-распылитель, давление в ней становится меньше, чем под диафрагмой в полости Б, диафрагма прогибается вверх и поворачивает двуплечий рычаг вокруг оси. Клапан отходит от седла, и топливо заполняет пространство А над диафрагмой. Когда давления выравниваются, диафрагма возвращается вниз, а клапан закрывается.

При пуске холодного двигателя для обогащения смеси воздушная заслонка прикрывается рычажком, а дроссельная заслонка открывается полностью. Перед пуском для заполнения карбюратора топливом нажимают на утолитель.

Рис. 19. Карбюратор К-06:

1 — воздушная заслонка; 2 — диффузор; 3 — дроссельная заслонка; 4 — штуцер; 5 — пружина; 6 — жиклер-распылитель; 7 — топливный клапан; 8 — седло клапана; 9 — крышка; 10 — диафрагма; 11 — балансировочное отверстие; 12 — утолитель; 3 — рычажок; 14 — топливный канал системы холостого хода; 15 — эмульсионный канал системы холостого хода; 16 — выходные отверстия системы холостого хода; 17 — жиклер холостого хода; 18 — регулировочный винт холостого хода; 19 — воздушный канал системы холостого хода; 20 — ось рычага; 21 — топливный клапан; ы седло топливного клапана; 23 — фильтр; 24 — рычажок ручного управления дроссельной заслонкой; 25 — рычажок управления воздушной заслонкой; 26 — гайка-оарашек; 27 — крышка патрубка воздушной заслонки; 28 — резиновая прокладка; 29 — картонная прокладка; 30 — регулировочный винт

В этом случае работает система холостого хода, и горючая смесь поступает за дроссельную заслонку.

При работе двигателя с нагрузкой дроссельную заслонку открывают, разрежение в диффузоре увеличивается и топливо высасывается из главного жиклера. Жиклер холостого хода не работает.

При увеличении частоты вращения коленчатого вала разрежение в диффузоре увеличивается и через каналы в полость А подсасывается воздух, снижая количество проходящего через жиклер топлива. Поэтому с возрастанием частоты вращения смесь не обогащается.

Частоту вращения холостого хода регулируют винтом, для чего его заворачивают до отказа, а затем отворачивают на 2,5 оборота, при этом двигатель должен иметь устойчивые обороты.

Пусковой двигатель П-10УД должен развивать частоту вращения 3500 об/мин при полной нагрузке, а П-350 — 4000 об/мин.

Система зажигания. В пусковом двигателе рабочая смесь воспламеняется от электрической искры, которая образуется между электродами запальной свечи.

Высокое напряжение для получения искрового разряда создается в магнето и подводится к свече по проводу.

На пусковых двигателях П-10УД или П-350 используется малогабаритное одноискровое магнето М-24 или М-124.

Магнето представляет собой прибор, выполняющий функции генератора, трансформатора, прерывателя и распределителя.

Оно состоит из следующих частей. В корпусе магнето установлены стойки, в которых вращается постоянный двухполюсный магнит-ротор. На стойках закреплен сердечник трансформатора, на котором намотана первичная обмотка, состоящая из 150—200 витков сравнительно толстой (0,7—1,0 мм) изолированной проволоки и вторичная обмотка с большим числом витков (11 000—13 000) тонкой (0,07 мм) изолированной проволоки.

Один конец первичной обмотки присоединен на массу, а другой— к изолированному контакту прерывателя. Подвижный контакт соединен с массой.

Вторичная обмотка одним концом соединена с первичной, а через нее — с массой, вторым — с проводом и центральным изолированным электродом свечи. Боковой электрод свечи припаян к корпусу свечи и, следовательно, соединен с массой.

Магнит, стойки и сердечник составляют магнитную систему. При вращении магнита магнитный поток в стойках и сердечнике изменяется по величине и направлению. Проходя через сердечник, магнитный поток пересекает витки первичной обмотки, образуя в ней электродвижущую силу и электрический ток низкого напряжения.

Рис. 20. Схема магнето:

1 — свеча; 2 — провод высокого напряжения; 3 — предохранитель; 4 — вторичная обмотка; 5 — первичная обмотка; 6 — сердечник; 7 — стойка; 8 — ротор; 9 — рычажок прерывателя; 10—кулачок прерывателя; 11 — неподвижный контакт прерывателя; 12 — конденсатор; 13 — выключатель зажигания; а, 6, в, г —изменения направления магнитного потока

Путь тока низкого напряжения: первичная обмотка — замкнутые контакты прерывателя — масса — сердечник — первичная обмотка (или в обратном направлении).

Переменный по величине и направлению ток низкого напряжения создает вокруг первичной обмотки магнитное поле, которое пересекает витки вторичной обмотки. Когда ток в первичной обмотке достигает максимума, кулачок, установленный на валу ротора, размыкает контакты прерывателя и магнитное поле, образованное током низкого напряжения, резко исчезает; во вторичной обмотке наводится электродвижущая сила напряжением 20 000—25 000 В.

Путь тока высокого напряжения: вторичная обмотка — провод высокого напряжения — центральный электрод свечи — боковой электрод свечи — масса — сердечник первичная обмотка — вторичная обмотка.

С центрального электрода свечи на боковой ток высокого напряжения проскакивает в виде искры, которая и воспламеняет рабочую смесь в цилиндре пускового двигателя.

В момент размыкания контактов в первичной обмотке индуктируется ток самоиндукции напряжением 300—400В. Поэтому, чтобы контакты не подгорали, а первичная цепь размыкалась, параллельно контактам устанавливается конденсатор, который заряжается в момент размыкания контактов и тем самым поглощает токи самоиндукции. Для выключения зажигания предусмотрен выключатель, замыкающий первичную обмотку на массу.

Зазор между контактами в момент их размыкания должен быть 0,25—0,35 мм и регулироваться эксцентриком неподвижного контакта.

Установка зажигания на двигателях П-10УД и П-350. Для установления магнето на двигатель выворачивают свечу и вставляют в свечное отверстие проволоку до упора в днище. Затем поворачивают коленчатый вал по направлению вращения до тех пор, пока проволока не прекратит своего движения вверх. В этом положении поршень будет находиться в верхней мертвой точке при такте сжатия. На проволоку наносят риску на уровне отверстия свечей и выше ее на 5,8 мм наносят вторую отметку, после чего, вращая коленчатый вал в обратную сторону, опускают его на 5,8 мм (до совпадения верхней риски с уровнем свечного отверстия). Это будет соответствовать положению коленчатого вала 27° до ВМТ.

При указанном положении поршня должно быть начало размыкания контактов прерывателя (а в момент разрыва контактов на свечу подается высокое напряжение и искра). Поэтому снимают крышку прерывателя и вращают ротор магнето до начала размыкания контактов, и в этом положении ротора вводят выступы полумуфты магнето в пазы шестерни привода и закрепляют магнето болтами. Небольшое изменение угла опережения зажигания можно осуществить поворотом корпуса магнето. Это позволяет точно установить угол опережения зажигания.

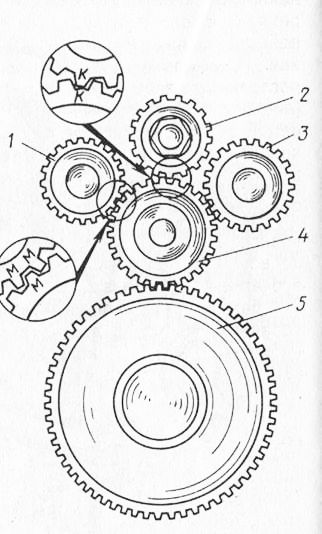

Редуктор пускового двигателя служит для передачи крутящего момента от пускового двигателя к дизелю. На двигателях СМД-14, АМ-41, Д-240, СМД-60 и других используются одноступенчатые редукторы, имеющие многодисковую муфту сцепления, обгонную роликовую муфту и автомат отключения пусковой шестерни.

Редуктор крепится к картеру маховика двигателя. В корпусе редуктора на двух подшипниках вращается вал редуктора. На валу свободно насажена шестерня с бронзовой втулкой, которая находится в постоянном зацеплении с промежуточной шестерней пускового двигателя и получает от нее вращение.

К шестерне прикреплен или приклепан у ряда двигателей ведущий барабан муфты сцепления. В барабане размещены поочередно три ведомых и три ведущих дисков.

Ведущие диски пазами соединены с ведущим барабаном, а ведомые диски связаны выступами с обоймой обгонной муфты. Внутри обоймы сделаны четыре выреза переменного сечения, в которых размещены ролики, прижимаемые к валу редуктора толкателем и пружинами. Выпадение роликов из обоймы ограничивается упорным диском и фланцем ступицы.

Нажимной механизм муфты сцепления пускового двигателя состоит из нажимного диска чашеобразной формы, подвижного и неподвижного упоров. Между подвижным упором и нажимным диском установлен упорный подшипник. Зубчатый венец башмака находится в постоянном зацеплении с шестерней рукоятки. Стопорный болт предупреждает осевое перемещение рукоятки.

При повороте рукоятки движение передается подвижному упору, который скользит по винтовой поверхности неподвижного упора и перемещается вдоль оси. Через упорный подшипник движение передается нажимному диску, который преодолевает усилие пружины, сжимает ведомые и ведущие диски муфты. В результате трения между дисками вращение от шестерни пускового двигателя передается на шестерню и ведущий барабан и далее через ведущие и ведомые диски на обййму- обгонкой муфты.

При включении муфты сцепления обойма обгонной муфты начинает вращаться и ролики заклинивают обойму на валу и заставляют вал редуктора вращаться.

На заднем шлицевом конце вала на шлицах свободно насажена шестерня с механизмом автоматического выключения.

Автомат выключения состоит из стакана, закрепленного на ступице шестерни четырьмя болтами. На стакане находятся на осях грузы. Во внутреннем сверлении вала устанавливаются пружина и толкатель, упирающиеся одним концом в пружину, а другим в хвостовики грузов. С торца в отверстие вала ввернута гайка с буртом для удержания грузов.

Для введения шестерни в зацепление с зубчатым венцом маховика поворачивают рукоятку влево, при этом рычаг надавит на пятки грузов и, преодолевая сопротивление пружины, переместит стакан и шестерню влево (на схеме).

Когда шестерня войдет в зацепление с венцом, выступы грузов зацепятся за бурт гайки и будут удерживать шестерню во включенном состоянии.

При работающем пусковом двигателе и включенных муфте и автомате крутящий момент с коленчатого вала пускового двигателя передается на коленчатый вал основного двигателя, заставляя его вращаться.

Как только дизель заведется, его обороты возрастают. Вращение начинает передаваться с маховика на вал редуктора. Его обороты увеличиваются, под действием центробежной силы грузы расходятся и выходят из зацепления с буртом гайки, пружина разожмется и через толкатель переместит стакан и шестерню вправо и отсоединит ее от венца маховика.

В момент выключения автомата после запуска дизеля обгонная муфта предотвращает разносные обороты пускового двигателя. Так как вал редуктора начинает вращаться от маховика быстрее, чем обойма обгонной муфты, то ролики, преодолевая сопротивление пружин, перекатываются в пазах в расширяющуюся сторону и освобождают обойму от заклинивания с валом. В результате этого она проскальзывает относительно вала, благодаря чему вращение коленчатого вала пускового двигателя не зависит от оборотов основного дизеля. После выключения муфты сцепления происходит полное отключение пускового двигателя от редуктора.

Обслуживание редуктора сводится к проверке через каждые 240 ч работы уровня масла и замене его через 960 ч работы трактора.

Муфту сцепления редуктора регулируют через 960 ч работы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система пуска дизелей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы