Строй-Техника.ру

Строительные машины и оборудование, справочник

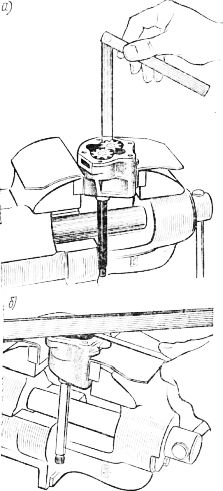

Снятие сцепления с маховика двигателя. Необходимый инструмент: торцовый ключ. 17 мм с длинным коловоротом и круглогубцы.

Для снятия сцепления нужно проделать следующие операции. Отвернуть болты крепления фланца карданного вала, фланцу вала ведущей шестерни главной передачи и снять карданный вал. Для предотвращения вытекания смазки из горловины удлинителя коробки передач лучше всего воспользоваться запасно скользящей вилкой, установив ее взамен снятой с карданным ва лом. Отвернув болты крепления коробки передач к картер сцепления, снять коробку с удлинителем в сборе.

При демонтаже коробки передач нельзя допускать, чтобы ее масса воспринималась ведомым диском, иначе диск может быть серьезно поврежден. Затем при помощи специальных круглогубцев снять стопорное кольцо рабочего цилиндра, после чего рынуть цилиндр из отверстия в приливе картера, выдвинув его вперед. Рабочий цилиндр остается висеть на соединительном трубопроводе гидравлического привода сцепления. Отвернуть болты крепления штампованного щитка к картеру сцепления и снять щиток. Затем отвернуть гайки крепления стартера к блоку цилиндров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Отсоединить крепление подвески глушителя и задней выпускной трубы и наклонить двигатель назад насколько позволяют передние опоры подвески двигателя. Затем, при помощи специального торцового ключа с коловоротом и шарниром отвернуть гайки крепления картера сцепления к блоку цилиндров двигателя, после чего подать картер назад и снять его с установочных штифтов и шпилек крепления к блоку цилиндров.

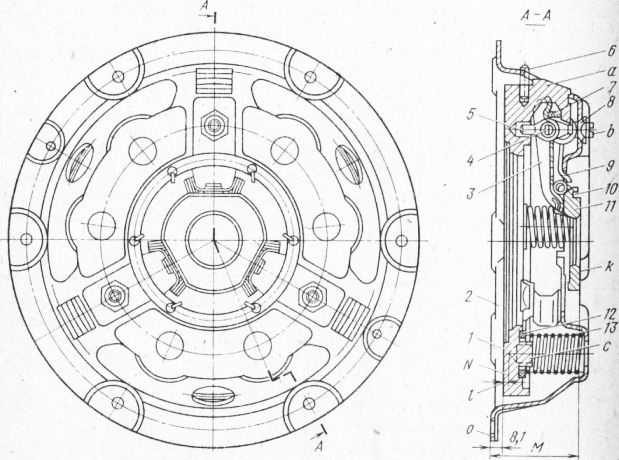

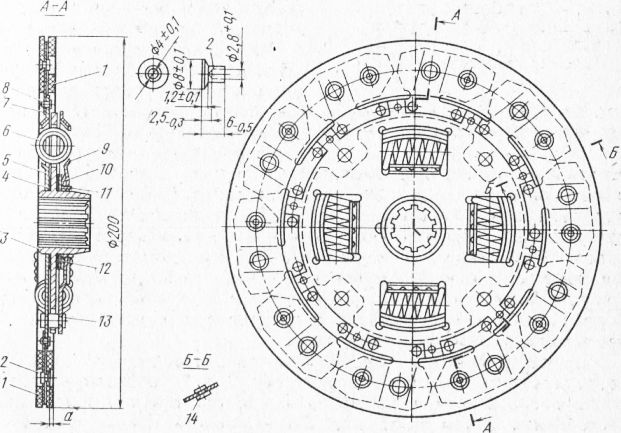

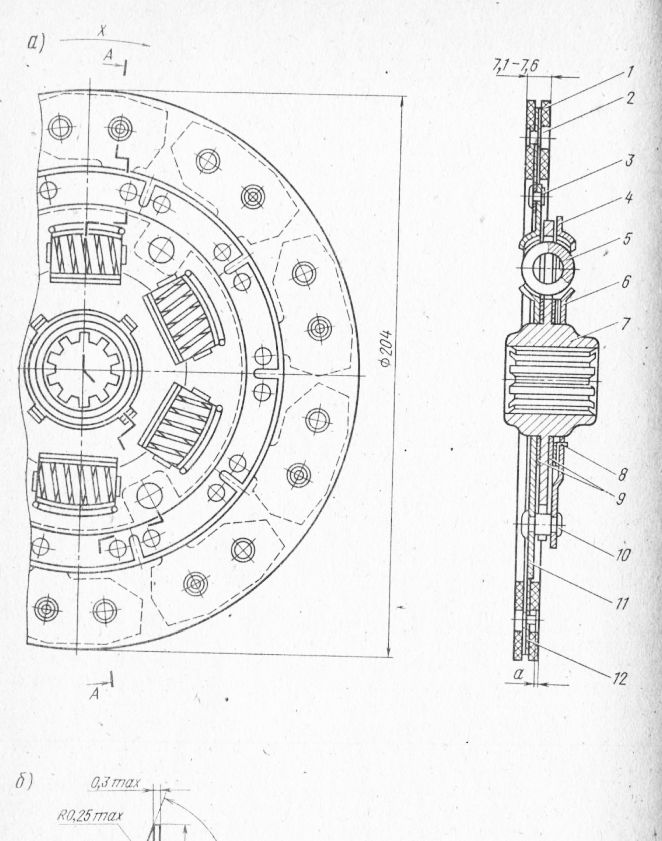

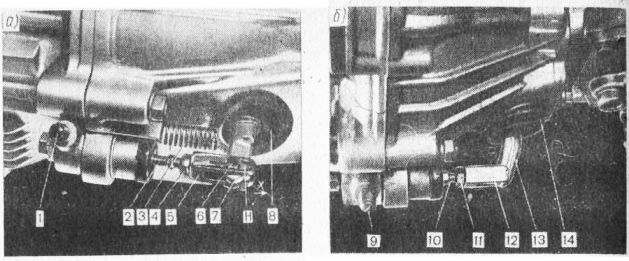

Рис. 1. Нажимный диск с кожухом в сборе сцепления с цилиндрическими нажимными пружинами:

1 — нажимный диск; 2 — кожух сцепления; 3 — отжимный рычаг; 4 — ось отжимного рычага; 5 — регулировочный палец; 6 — монтажный штифт; 7 — опорная пластина; 8 — гайка регулировочного пальца; 9 — пружина отжимного рычага; 10 — соединительное, пружинное звено; 11 — пята отжимных рычагов; 12 — изолирующая шайба; 13 — нажимная пружина

Ослабить болты, крепящие кожух сцепления к маховику, последовательно произведя по одному обороту, выбирая болты по диагонали во избежание деформации кожуха.

После вывертывания крепежных болтов снять кожух сцепления и ведомый диск.

Разборка механизма сцепления с цилиндрическими нажимными пружинами. Инструменты и приспособления: торцовый ключ 17 мм, приспособление для сборки и разборки механизма сцепления.

До разборки сцепления необходимо проверить наличие совмещенных меток на одном из выступов нажимного диска и кожуха сцепления. Если метки отсутствуют, то зафиксировать взаимное положение диска и кожуха, нанося соответствующие метки.

Для полной разборки сцепления надо установить нажимный диск с кожухом в сборе на основание приспособления для разборки механизма сцепления и надеть прижимное кольцо на кожух сцепления. Затянув винт, прижать трехлаповым зажимом, действующим на кольцо, фланец кожуха сцепления к опорной плоскости основания. Затем отвернуть гайки регулировочных пальцев отжимных рычагов диска сцепления, отпустить винт приспособления и снять трехлаповый зажим, прижимное кольцо и кожух сцепления, после чего снять нажимные пружины (и изолирующие шайбы, если таковые имеются под пружинами), сбросить с пяты соединительные пружинные звенья и вынуть пяту из прорезей отжимных рычагов. После этого снять с концов отжимных рычагов соединительные пружинные звенья, вынуть поочередно отжимные рычаги, подсобранные с пальцами и осями. Вынимать их нужно за резьбовую часть пальца, поддерживая при этом и поджимая к выступам а диска.

Затем снять опорные пластины отжимных рычагов, вынуть оси отжимных рычагов из регулировочных пальцев, а последние— из прорезей от&имных рычагов. Далее вынуть из отверстий кожуха сцепления три пружины.

Проверка рабочей нагрузки цилиндрических нажимных пружин. Необходимые инструменты и приспособления: приспособление для проверки рабочей нагрузки пружин, разновесы.

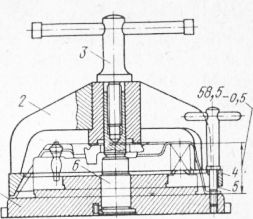

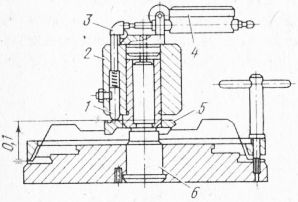

Рис. 2. Приспособление для разборки, сборки и регулировки механизма сцепления с цилиндрическими нажимными пружинами:

1 — основание; 2 — трехлаповый зажим; 3 — винт; 4 — прижимное кольцо; 5 — болт; 6 — центральная стойка

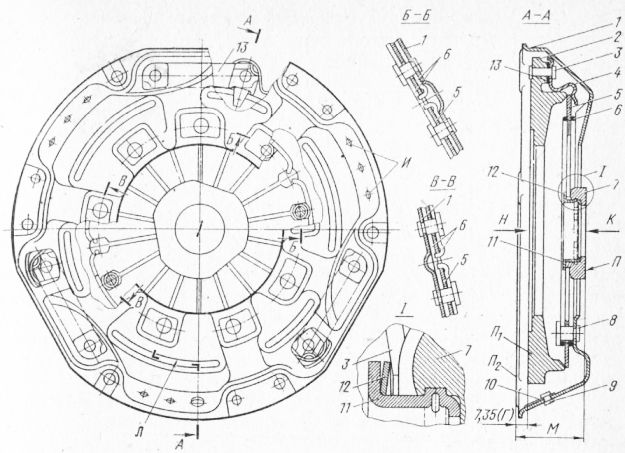

Рис. 3. Нажимный диск диафрагменного сцепления с кожухом в сборе:

1 — кожух сцепления; 2 — нажимный диск сцепления; 3 — заклепка;- 4 — соединительное звено; 5 — нажимная пружина; 6 — опорное кольцо; 7 — пята опорная; 8 — стяжной па. лец; 9 — заклепка крепления балансировочного грузика; 10 — балансировочный грузик; 11 — центральная втулка; 12 — пружинное кольцо центральной втулки; 13 — пластина соединительная

4. При приложении к поверхности Я нагрузки в направлении стрелки К и отходе поверхности нажимного диска от поверхности Я2 на 7,9 мм биение поверхности не должно превышать 0,25 мм. Замер биения и отхода нажимного диска производят с помощью индикаторов, штифты которых установлены на головки заклепок в местах крепления соединительных звеньев к нажимному диску.

5. Усилие, необходимое для перемещения поверхности П в направлении стрелки К. на величину 7,1 мм, должно быть не более 82 кг1.

При закреплении узла на плоской плите усилие, необходимое для перемещения поверхности в направлении стрелки Н до положения, определяемого размером Г, должно быть не менее 340 кг.

При определении величины рабочего усилия на нажимном диске необходимо, чтобы шток пресса опускался до момента, когда величина усилия перестанет уменьшаться и начнет повышаться. Затем следует, снижая нагрузку, приподнять шток прее-са до положения нажимного диска, соответствующего размеру Г—7,35 мм, и зафиксировать при этом действительную нагрузку. Ход нажимного диска замеряется индикатором.

Если полученные при контроле значения проверяемых параметров не соответствуют указанным нормам, — необходимо заменить кожух сцепления в сборе.

Замена опорной пяты Диафрагменного сцепления. Необходимый инструмент и приспособления: тиски параллельные, приспособление для сборки пяты с диафрагменной пружиной.

Металлокерамическая опорная пята удерживается в собранном с диафрагменной пружиной положении при помощи пружинного конического кольца и центральной втулки. Последняя после установки опорной пяты в прорези диафрагменной пружины и монтажа пружинного кольца вставлена до упора в буртик на внутреннем диаметре пяты и в такЪм положении закернена в шести местах путем вдавливания металла втулки в радиальном направлении в канавку на внутренней поверхности пятгы, как показано в выноске. Пружинное кольцо за счет своей упругости выбирает осевые зазоры после сборки пяты с диафрагменной пружиной, а также компенсирует в определенных пределах износы контактных поверхностей этих деталей в процессе эксплуатации. При появлении значительных износов, которые уже не компенсируются упругостью указанного кольца, либо при отпуске последнего по причине значительного нагрева рабочей поверхности пяты из-за нарушений правил эксплуатации автомобиля происходит ослабление крепления пяты и при трогании с места и на ходу автомобиля, а при работе сцепления появляются характерные дребезжание и стук.

Для демонтажа изношенной опорной пяты необходимо деформировать фланец центральной втулки с помощью молотка и зубила. Для предупреждения повреждения во время деформации, втулки опорной пяты и других деталей сцепления рекомендуется поместить опорную пяту в фиксирующую оправку специального ремонтного инструмента, основание которого должно надежно удерживаться в тисках. Если имеется соответствующее оборудование, рекомендуется срезать упорный фланец центральной втулки резцом на токарном станке.

При этом наименее вероятна возможность повреждения остальных деталей крепления пяты.

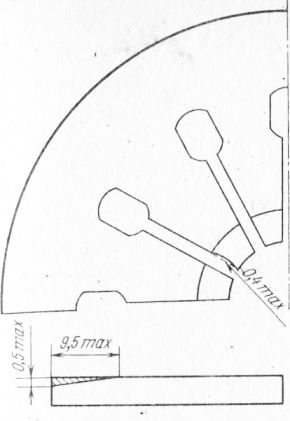

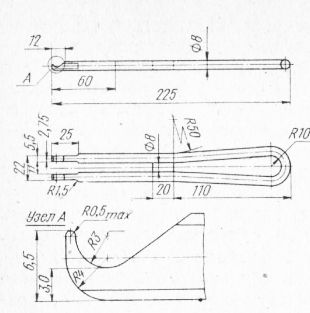

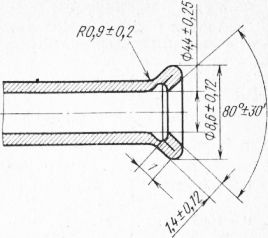

После демонтажа изношенной пяты следует внимательно осмотреть опорные поверхности рычажков диафрагменной пружины в местах контакта с пятой. Если износ не превышает величины, указанной на рис. 48, то, зачистив в указанных местах поверхность пружины, можно использовать ее для сборки с новой опорной пятой. Если износ выше указанного, то не рекомендуется производить сборку. Пружину следует заменить новой. После зачистки поверхностей изношенных концов рычажков диафрагменной пружины размеры, обозначенные на рис. 48, не должны выходить за указанные пределы. Рекомендуется также проверить высоту пружинного конического кольца в свободном состоянии. Она должна быть в пределах 2,8—2,5 мм. При меньшей высоте целесообразно заменить кольцо новым. Перед заменой опорной пяты необходимо убедиться в чистоте используемого специального ремонтного инструмента и собираемых деталей сцепления.

Порядок установки опорной пяты следующий:

1. Зажать в тисках основание ремонтного инструмента.

2. Поместить опорную пяту плоским рабочим торцом вниз в фиксирующую оправку основания приспособления. Смазать тонким слоем смазки ЛСЦ-15 (ТУ 38 УССР2-01-224—75) рабочие поверхности кончиков рычажков диафрагменной пружины и установить механизм сцепления на опорную пяту так, чтобы рабочая поверхность нажимного диска была обращена вверх. При этом необходимо, чтобы рычажки диафрагменной пружины располагались между выступами на радиусной поверхности пяты.

3. Установить пружинное коническое кольцо вогнутой стороной вниз в центр диафрагменной Пружины и затем накрыть его фланцем втулки, вставив последнюю в центральное отверстие диафрагменной пружины.

4. Ввернуть направляющую для закернивания в основание приспособления до отказа, зажав центральную втулку до упора в торец фланца опорной пяты.

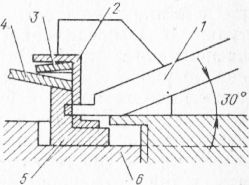

С помощью специального кернера закернить втулку в канавку на внутренней поверхности опорной пяты в шести равномерно расположенных по окружности местах. При закернивании необходимо кернер держать как можно точнее под углом 30° к горизонтали.

Рис. 4. Допустимая величина износа концов рычажков диафрагменной пружины

Рис. 5. Кернение центральной втулки при сборке:

1 — специальный кернер; 2 — центральная втулка; 3 — пружинное кольцо; 4 — диафрагменная пружина; 5 — опорная пята; 6” — фиксирующая оправка

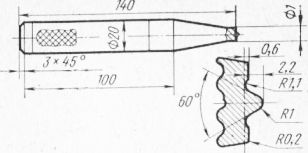

Рис. 6. Детали ремонтного приспособления для монтажа опорной пяты:

а — основание (сталь 40Х; HRC 30—35; оксидировать); б — направляющая для закернивания (сталь 40Х; HRC 35—40; оксидировать); в — кернер (сталь У7А; HRC 35—40; оксидировать)

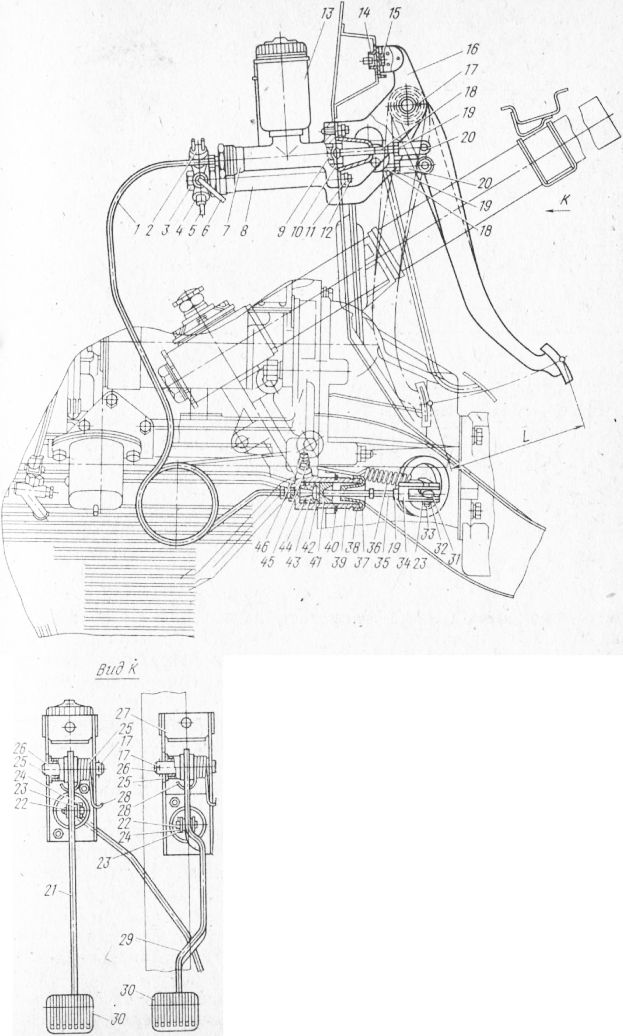

Рис. 7. Привод выключения сцепления и управление ножным тормозом:

1 — соединительный трубопровод; 2 — включатель стоп-сигнала; 3 — соединительный болт; 4 — муфта гидропривода тормозов; 5, 6 — трубки; 7 — главный цилиндр сцепления в сборе; 8 — главный цилиндр тормоза в сборе; 9 — поршень главного цилиндра сцепления; 10 — ограничительная шайба; 11 — гайка; 12 — шпилька крепления главного цилиндра; 13 — питательный бачок главного цилиндра сцепления; 14 — гайкодержатель; 15 — болт крепления кронштейна педали сцепления; 16 — кронштейн педали сцепления; 17 — шплинт оси педали сцепления; 18 — толкатель поршня главного цилиндра сцепления и тормоза; 19 — контргайка; 20 и 34 — наконечники толкателей; 21 — педаль сцепления; 22 и 33 — пальцы; 23 — шайба; 24, 32 — Шплинт; 25 — втулки осёй педалей сцепления и тормоза; .26 — оси педалей сцепления и тормоза; 27 — кронштейн педали тормоза; 28 — возвратная пружина педалей сцепления и тормоза; 29 — педаль тормоза; 30 — накладки педалей сцепления и тормоза; 31 — вилка выключения сцепления; 35 — толкатель вилки; 36 — оттяжная пружина вилки; 37 — защитный колпак; 38 — стопорное кольцо; 39 — рабочий цилиндр привода выклю. чения сцепления; 40 — стопорное кольцо рабочего цилиндра; 41 — поршень рабочего цилиндра; 42 — уплотнительная манжета; 43 — распорный грибок; 44 — пружина; 45 — клапан выпуска воздуха; 46 — защитный колпачок клапана

Ось вилки неподвижна в кронштейне и держится в нем на накатке, которая выполнена на одном из концов оси. Качание вилки вокруг оси происходит по поверхности пластмассовых втулок. Рабочая поверхность оси и втулок не требует смазки в процессе эксплуатации и имеет высокую износостойкость, поэтому не рекомендуется производить полную разборку этого узла. Разборка допускается только в исключительных случаях, когда имеются для этого достаточные основания (заедание вилки на оси, поломка оттяжной пружины или появление большого люфта в соединении). Порядок разборки следующий: легкими ударами оправки по торцу с ненакатанного конца оси сдвинуть ось до выхода накатанной части из стойки кронштейна, после чего вытащить ось, вынуть вилку из проушины кронштейна и снять со ступицы вилки оттяжную пружину; вынуть из ступицы вилки две пластмассовые втулки.

Сборку и установку вилки выключения сцепления производят в обратной последовательности.

Однако необходимо учитывать, что при повторной установке оси в тот же кронштейн возможно ослабление посадки оси по накатке. Поэтому не рекомендуется производить полную разборку узла без достаточных на то оснований.

В случае ослабления указанной посадки можно установить ось с другой стороны кронштейна, использовав под запрессовку накатной части оси недеформированное отверстие в стойке кронштейна.

4. Для. сцепления с периферийно расположенными цилиндрическими нажимными пружинами установленного на автомобиле выпуска до апреля 1970 г. следует расшплинтовать ось вилки и вытащить ее из кронштейна, после чего вынуть вилку из проушин кронштейна. Снять два пластинчатых держателя обоймы подшипника и отделить от вилки подшипник в сборе роимой. После этого вынуть из ступицы вилки две пластмассовые втулки. На автомобилях выпуска с апреля 1970 г. крепление оси вилки в кронштейне аналогично креплению оси вилки выключения сцепления с диафрагменной пружиной поэтому так же, как и в случае диафрагменного сцепления (см. предыдущий пункт), разбор узла следует производить, только если вилка заедает на оси или Появился большой люфт в соединении. Порядок разборки аналогичен указанному в п. 3 настоящего раздела.

Сборку и установку вилки выключения сцепления производят в обратной последовательности. Перед сборкой рекомендуется осмотреть пластмассовые втулки вилки и в случае необходимости осторожно зачистить заусенцы на их торцах, а рабочие поверхности цапф обоймы подшипника и наружную поверхность оси вилки следует смазать тонким слоем смазки ЛСЦ-15 (ТУ 38-УССР 2-01-224—75).

После устаневки пластмассовых втулок в ступицу вилки проверить свободу вращения в них оси вилки: последняя должна вращаться во втулках свободно без заеданий.

Для предотвращения самопроизвольного отворачивания винтов крепления кронштейна вилки к картеру сцепления после затяжки закернить их вдавливанием металла в двух точках, как показано на виде К.

Замена подшипника выключения сцепления. Необходимые приспособления и оборудование: ручной пресс, электрическая печь или тигель.

При большом износе рабочей поверхности подшипника его надо заменить. Возможна также замена подшипника с обоймой в сборе (при сборке вилки). Для этой цели в запасные части для сцепления с цилиндрическими витыми пружинами поставляется обойма — с подшипником в сборе (дет. 408-1601180-02), а для сцепления с диафрагменной пружиной — специальный комплект 412-160-1953 — подшипник выключения сцепления с обоймой и звеньями в сборе.

Для»замены изношенного подшипника необходимо выпрессо-вать подшипник из обоймы, постукивая молотком по деревянной оправке, упирающейся в торец подшипника или используя для этой цели ручной пресс.

Новый подшипник запрессовывают в обойму, предварительно нагретую в электрической печи (или тигле) до температуры 240—250 °С. Запрессовку производят прессом или легкими ударами молотка по деревянной оправке. После запрессовки подшипник должен упираться в дно гнезда обоймы. Рабочая поверхность графитового подшипника после запрессовки не должна иметь повреждений (сколы, выкрашивания и т. п.).

Остывание обоймы после сборки с подшипником должно происходить на воздухе. Надев на цапфы обоймы штампованные соединительные звенья, подшипник с обоймой в сборе устанавливают в предварительно слегка смазанные смазкой ЛСЦ-15 (ТУ 38-УССР2-01-224—75) радиусные выемки вилки выключения сцепления и закрепляют в ней при помощи указанных соединительных звеньев. Последние устанавливают поворотом вокруг оси цапф обоймы подшипника до упора пружинной части звеньев в специальные площадки на обратной стороне радиусных выемок вилки. Если сцепление с цилиндрическими нажимными пружинами, обойму устанавливают в радиусные выемки вилки выключения сцепления и закрепляют держателями, которые монтируют при помощи молотка. После замены графитового подшипника нужно, установив вилку и механизм сцепления, отрегулировать свободный ход наружного конца вилки.

Снятие и разборка привода выключения сцепления. Инструменты и приспособления: текстолитовый молоток, отвертка для штуцера бачка, круглогубцы, тиски параллельные или специальное приспособление.

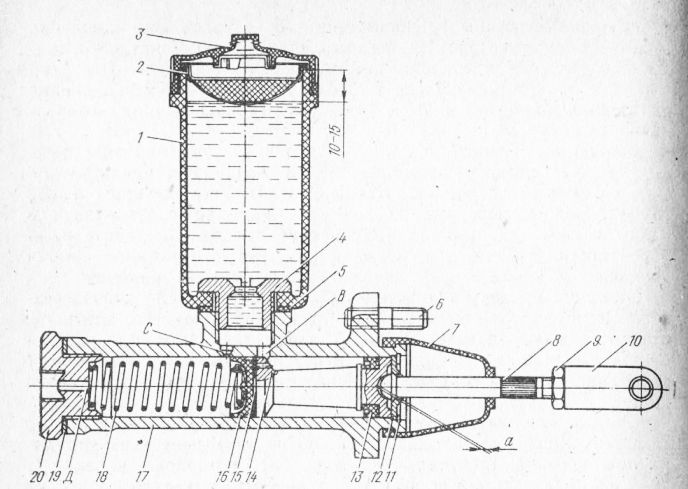

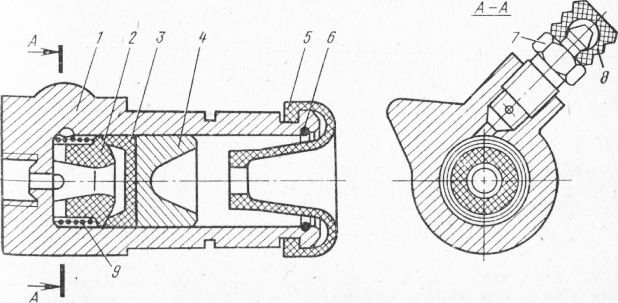

Рис. 8. Главный цилиндр привода выключения сцепления:

1 — корпус бачка; 2 — сетка бачка; 3 — крышка бачка; 4 — штуцер бачка; 5 — прокладка штуцера; 6 — шпилька крепления главного цилиндра; 7 — защитный колпак; 8 — толка, тель поршня; 9 — контргайка; 10 — наконечник толкателя; 11 — стопорное кольцо; 12 — упорная шайба; 13 — уплотнительная манжета поршня; 14 — поршень; 15 — клапан поршня; 16 — уплотнительная манжета главного цилиндра; 11 — корпус главного цилиндра; 18 — пружина; 19 — прокладка штуцера. главного цилиндра; 20 — штуцер главного цилиндра;

Последовательность операций следующая.

Отсоединить от рабочего цилиндра сцепления- соединительный трубопровод, вывернув из корпуса цилиндра соединительную гайку. Нажимая на педаль сцепления, слить в чистый

сосуд тормозную жидкость из системы гидравлического привода. Заглушить резьбовой пробкой отверстие в цилиндре. При отсутствии пробки допускается применение для этой цели чистой тряпочки.

Расшплинтовать палец, соединяющий педаль с толкателем главного цилиндра, а затем снять простую шайбу и палец.

Отвернуть болт верхнего крепления кронштейна педали сцепления и две гайки нижнего крепления, снять со шпилек пружинные шайбы и кронштейн с педалью сцепления в сборе. Расшплинтовать и легкими ударами текстолитового молотка со стороны установки шплинта выбить ось из отверстий в щеках кронштейна. После этого вынуть педаль сцепления из проема кронштейна и снять со ступицы педали возвратную пружину.

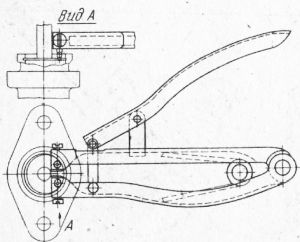

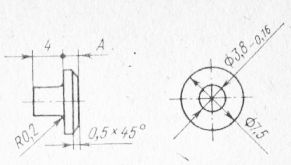

Рис. 9. Круглогубцы для монтажа и демонтажа стопорного кольца главного цилиндра сцепления и тормоза

Вынуть из ступицы педали сцепления две пластмассовые втулки и снять с площадки педали резиновую накладку.

Отъединить от главного цилиндра сцепления соединительный трубопровод, вывернув из корпуса цилиндра соединительную гайку, и снять главный цилиндр и трубопровод. Заглушить резьбовой пробкой отверстие в цилиндре. При отсутствии пробки допускается использовать для этой цели чистую тряпочку.

Отвернув крышку питательного бачка, вынуть сетку. Если в бачке есть остатки тормозной жидкости, слить ее. Слегка зажать главный цилиндр в параллельных тисках или приспособлении и специальной отверткой вывернуть штуцер крепления бачка к корпусу главного цилиндра, после чего снять корпус бачка и прокладку штуцера.

Сняв с выточки корпуса главного цилиндра защитный колпак, сдвинуть его вдоль толкателя, после чего вынуть из цилиндра при помощи круглогубцев стопорное кольцо упорной шайбы, а затем толкатель в сборе с упорной шайбой.

Далее разобрать толкатель, свернув с него наконечник и контргайку, и сняв резиновый защитный колпак. После этого вынуть из корпуса главного цилиндра поршень в сборе с манжетой, клапан поршня, внутреннюю уплотнительную манжету, возвратную пружину поршня в сборе с опорной чашкой. Затем осторожно снять с поршня наружную уплотнительную манжету.

Рис. 10. Рабочий цилиндр привода сцепления

Штуцер главного цилиндра, закрывающий один из его торцов, отвертывать при разборке не следует, так как последующее завертывание его до обеспечения необходимой герметичности требует значительных усилий и специального приспособления для удерживания цилиндра. Не следует также без необходимости вывертывать шпильки крепления главного цилиндра из его фланца.

Снять с вилки выключения сцепления оттяжную пружину, пользуясь плоскогубцами или отверткой. Затем при помощи круглогубцев снять стопорное кольцо рабочего цилиндра, извлечь цилиндр из отверстия в приливе картера, выдвинув его вперед, вынуть толкатель из рабочего цилиндра сцепления. Если необходимо, разобрать толкатель, свернув с него наконечник и контргайку.

Снять с выточки корпуса рабочего цилиндра защитный колпак и с конического носика клапана выпуска воздуха защитный резиновый колпачок. Вынуть из цилиндра фигурное стопорное кольцо, а затем поршень, уплотнительную манжету, распорный грибок, пружину; последним из корпуса цилиндра вывернуть клапан выпуска воздуха.

Во избежание повреждения уплотнительных манжет, поршней главного и рабочего цилиндра удалять поршни из цилиндров рекомендуется сжатым воздухом. Воздух (например, от насоса для накачивания шин) подают в отверстие, предназначенное для присоединения трубопровода.

После разборки рабочего и главного цилиндров все детали и корпусы цилиндров следует тщательно промыть спиртом или свежей тормозной жидкостью, осмотреть и установить, какие из них изношены или повреждены и требуют замены.

Сборка и регулировка механизма сцепления. Инструменты и приспособления — те же, что для снятия и разборки механизма сцепления и дополнительно: специальные клещи (или зубило), приспособление для регулировки механизма сцепления, направляющие оправки для регулировочных пальцев, механический эксцентриковый пресс, планшайба, ножи для балансировки.

Перед сборкой сцепления следует тщательно проверить состояние рабочих и боковых поверхностей трех выступов нажимного диска, а также плоскостность его рабочей поверхности (щуп 0,08 мм не должен проходить в зазоры м&жду диском и проверочной плитой).

Сборка производится при помощи приспособления, которое было рекомендовано выше для его разборки, в следующей последовательности.

Наложить нажимной диск на основание приспособления выступами вверх и слегка смазать смазкой ЛСЦ-15 (ТУ-38-УССР 2-01-224—75) глухие отверстия под хвостовую часть регулировочных пальцев и плоскость на выступах под опорную пластину. Собрать отжимные рычаги с осями и регулировочными пальцами. Для этого, слегка смазанную смазкой ЛСЦ-15 ось отжимного рычага следует вставить в фигурное отверстие регулировочного пальца 5, после чего резьбовой конец регулировочного пальца продеть в прямоугольное отверстие отжимного рычага и слегка смазать той же смазкой радиусную выемку под опорную пластину на отжимном рычаге (так подготовить все три отжимных рычага). Поочередно установить собранные рычаги на нажимный диск, для чего следует вставить в боковые пазы выступов диска опорные пластины отжимных рычагов, отвести их вверх и назад и, вставив цилиндрические хвостовики регулировочных пальцев в глухие отверстия диска, установить собранные отжимные рычаги. Опустить каждую опорную пластину так, чтобы она своим нижним ребром прилегала к радиусной выемке в отжимном рычаге.

Установить в соответствующие места нажимного диска комплект проверенных по рабочей нагрузке нажимных пружин, окрашенных в один цвет маркировки. Если на диске в местах установки пружин имеются углубления, то под опорные торцы пружин обязательно устанавливают специальные термоизоляционные шайбы из прессованного асбокартона.

Надеть на резьбовые концы регулировочных пальцев конические направляющие оправки (временно вместо гаек).

Вставить в отверстия кожуха сцепления концы пружин отжимных рычагов, после чего накрыть нажимный диск с пружинами, пропустив конические направляющие оправки в отверстия кожуха. При этом нужно проследить за тем, чтобы окна кожуха совпали с выступами диска, а метки на одном из выступов диска и на кожухе сцепления совместились. Надеть прижимное кольцо приспособления на кожух сцепления и прижать его трехлаповым зажимом при помощи винта 3 до соприкосновения опорного фланца кожуха сцепления с плоскостью основания. Снять с резьбовых концов регулировочных пальцев конические направляющие оправки и навернуть на пальцы до упора в кожух сцепления фасонные гайки.

Отвернуть винт приспособления, снять трехлаповый зажим, надеть на концы отжимных рычагов соединительные звенья.

Смазать выступы пяты отжимных рычагов тонким слоем смазки ЛСЦ-15 и вставить пяту в прорези отжимных рычагов. Соединить пяту с отжимными рычагами соединительными звеньями с помощью специального крючка. Прижать опорный фланец кожуха сцепления к основанию приспособления. При этом в соответствии с размерами приспособления плоскость К рабочей поверхности пяты отжимных рычагов будет отстоять от опорной плоскости О фланца кожуха сцепления на расстоянии М, ра-1 вном 58,0—58,5 мм и являющемся основным монтажным размером механизма сцепления. Для фиксации размера М следует отвернуть гайки 8 настолько, чтофы между пятой и нижним торцом втулки зажима приспособления образовался небольшой зазор. Затем, поочередно завертывая регулировочные гайки сцепления, надо довести по щупу, указанный зазор до 0,05—0,1 мм. Приспособление для разборки, сборки и регулировки механизма сцепления обеспечивает также и строгую взаимную параллельность плоскостей О опорного фланца кожуха сцепления, и N — рабочей поверхности нажимного диска.

Для снятия механизма сцепления с приспособления следует, отвернув винт приспособления, освободить трехлаповый зажим и прижимное кольцо. После регулировки размера М для обеспечения необходимой осадки нажимных пружин и приработки трущихся поверхностей деталей следует установить механизм сцепления на эксцентриковый пресс и произвести не менее 150 нажатий на пяту. Ход пяты при этом должен быть не менее 8 мм, отсчитывая от начального размера 58,0—58,5 мм, при этом не должно наблюдаться ударов выступов нажимного диска от кромки окон кожуха. После прокачки следует еще раз установить сцепление и приспособление для сборки и регулировки и окончательно довести размер М до 58,0—58,5 мм1.

Для регулировки и проверки рабочей поверхности К пяты на параллельность базовым поверхностям О я N необходимо надежно зафиксировать монтажный размер М при помощи болтов приспособления. Затем снять винт и трехлаповый зажим, а на посадочное место стойки установить приспособление для проверки величины биения пяты отжимных рычагов. При провертывании от руки корпуса относительно стойки и неподвижной пяты вертикальные перемещения штифта передаются через призматический блок ножке индикатора. Перемещения штифта пропорциональны величине биения пяты. Допустимое биение пяты, измеряемое на диаметре 54 мм, не должно превышать 0,1 — общих показаний индикатора. При необходимости биение пяты отжимных рычагов уменьшают вращением гаек.

Рис. 11. Крючок для установки соединительного звена пяты отжимных рычагов

Рис. 12. Приспособление для проверки биения пяты отжимных рычагов

После установки размера М и регулировки биения пяты отжимных рычагов нужно законтрить гайки, вдавив специальными клещами их цилиндрические буртики в шлицы регулировочных пальцев.

При отсутствии специальных клещей стопорение гаек можно производить, вдавливая их буртик в шлицы регулировочного пальца ударом молотка по тупому зубилу.

При отсутствии специального приспособления регулировать механизм сцепления можно на плоской плите, имеющей соответствующие резьбовые отверстия для крепления кожуха сцепления и центральное отверстие диаметром 105—115 мм (в качестве плиты может быть использован стандартный маховик двигателя автомобиля «Москвич-412»), Последовательность операций при этом следующая.

Рис. 53. Ведомый диск сцепления с цилиндрическими нажимными пружинами:

1 — фрикционная накладка; 2 — заклепка крепления фрикционных накладок; 3 — ступица ведомого диска; 4 и 12 — фрикционные кольца; 5 — ведомый диск; 6 — пружина демпфера; 7 — пружинная пластина; 8 — заклепка; 9 — пластина демпфера; 10 — пружинное кольцо демпфера; И — упорное кольцо; 13 — упорный палец; 14 — балансировочный грузик

На плоскость плиты (или маховика) установить ведомый диск и собранный механизм сцепления, при этом пластина демпфера ведомого диска должна быть обращена к нажимному диску, а гайки — навернуты на регулировочные пальцы механизма сцепления до положения, когда торцы их находятся заподлицо с торцами пальцев. Кожух сцепления прочно прикрепить шестью болтами к плите. Завертывая или отвертывая гайки, нужно установить рабочую поверхность пяты в такое положение, чтобы она утопала примерно на 2 мм относительно наружной поверхности кожуха, что соответствует монтажному размеру 58,0—58,5 мм от рабочей поверхности пяты до плоскости маховика. Проверить размер 2 мм можно с помощью двух металлических линеек, одну из которых кладут на указанную выше поверхность кожуха, а другой линейкой (с делениями) замеряют размер 2 мм.

Проверять этот размер следует при трех положениях первой линейки (через 120°) в двух диаметрально противоположных точках пяты (для каждого положения). Поворачивая на очень незначительный угол гайки регулировочных пальцев, следует добиться, чтоб отклонения от размера 2 мм в трех положениях линейки были минимальными. По заводским условиям это отклонение (соответствующее биению пяты) должно быть выдержано в пределах 0,2 мм.

После окончания регулировки положения рабочей плоскости пяты необходимо надежно законтрить гайки, вдавив их цилиндрические буртики в прорезь пальца с обеих сторон. Для более удобного проведения указанной регулировки можно пользоваться шаблоном. При наличии такого шаблона регулировку можно выполнить точнее, используя щуп толщиной 0,1— 0,2 мм. После сборки и регулировки механизм сцепления подвергают статической балансировке, устанавливая его на планшайбу балансировочного станка.

Вне заводских условий для балансировки сцепления его устанавливают на специальную планшайбу, выполняют как одно целое с цилиндрической оправкой. При установке сцепление базируют по двум отверстиям во фланце кожуха под установочные штифты планшайбы. Оправку со сцеплением устанавливают на ножи или точные цилиндрические опоры, располагаемые перпендикулярно к оправке, выдерживая строгую взаимную параллельность самих опор. При этом негоризонтальность опор не должна быть более 0,03 мм на длине 1 м.

Дисбаланс сцепления не должен превышать 10 гсм; при большем дисбалансе нужно засверлить бобышки С ведущего диска через отверстия в кожух сцепления, пропустив сверло-диаметром 12 мм внутрь нажимной пружины. При сверлении нужно следить, чтобы расстояние от вершины конуса сверления до рабочей плоскости диска было не менее 4 мм.

Рис. 14. Шаблон для регулировки механизма сцепления с цилиндрическими нажимными пружинами

После сверления надо тщательно обдуть механизм сцепления сжатым воздухом, обеспечив полное удаление стружки, а затем проверить правильность балансировки.

Для предотвращения относительного смещения диска и кожуха сцепления при возможной в будущем сборке и нарушении при этом балансировки указанные детали клеймят. Цифровые клейма выбивают на одном из выступов нажимного диска и на плоском участке поверхности кожуха сцепления.

Замена фрикционных накладок ведомого диска сцепления. Инструменты и приспособления: сверлильный станок или дрель сверла диаметром 3,5; 4,2 и 9 мм* (3,4; 4,1; 8 и 8,5 мм**) с углом заточки 140°, специальный клепальный станок или оправка для расклепки, шлицевая оправка, ножи для балансировки, грузики для балансировки.

Разбирать ведомый диск сцепления и заменять его детали, исключая фрикционные накладки, не рекомендуется. При износе или поломке деталей ведомого диска (исключая износ рабочих поверхностей фрикционных накладок), потере упругости пружинных пластин, короблении ведомого диска (если его нельзя выправить) диск надо заменить новым.

В запасные части поставляются специальные комплекты 412-1601954-20** и 412-1601954-30* (накладки фрикционные с Заклепками), которые могут быть использованы для замены соответствующих дефектных,накладок. Указанные ремонтные комплекты фрикционных накладок могут быть использованы при ремонте соответствующих ведомых дисков выпуска до августа 1973 г. с отверстиями в пружинных пластинах диаметром 3,9+0’15 мм при условии их рассверливания или развертывания до диаметра 4,2+0’15. При отсутствии- указанных комплектов в новых фрикционных накладках следует просверлить отверстия под крепежные заклепки.

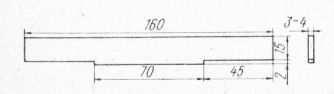

Рис. 15. Фрикционная накладка ведомого диска сцепления с цилиндрическими нажимными пружинами

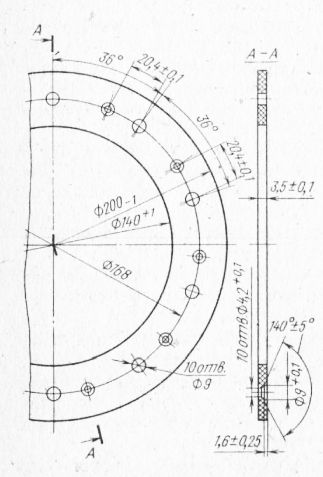

Рис. 16. Фрикционная накладка ведомого диска сцепления с центральной диафрагменной пружиной

Для замены изношенных или сильно замасленных фрикционных накладок необходимо:

1. Осторожно, не задев пружинные пластины диска, высверлить латунные заклепки крепления накладок и снять дефектные накладки. При замене накладок наружным диаметром 200 мм, предназначенных для сцепления с цилиндрическими нажимными пружинами, для высверливания заклепок рекомендуется использовать сверло диаметром 3,5 мм. Для замены фрикционных накладок ведомого диска наружным диаметром 204 мм, устанавливаемых со сцеплением с диафрагменной пружиной, рекомендуется использовать сверло диаметром 3,2 мм.

2. Внимательно осмотреть пружинные пластины ведомого диска и проверить, нет ли на них трещин, глубоких царапин по наружному контуру и возле отверстий. Если дефектов нет, можно производить приклепку к диску новых фрикционных накладок.

3. Если комплектов накладок нет, то, пользуясь ведомым диском, как кондуктором, просверлить в новых фрикционных накладках отверстия под заклепки. Для ведомого диска с цилиндрическими нажимными пружинами 20 отверстий диаметром 4,2+0-2 мм и 10 из них через одно рассверлить напроход до диаметра 9 мм, а для ведомого диска сцепления с диафрагменной пружиной 20 отверстий диаметром 3,8+0’16 мм и 10 из них через одно рассверлить напроход до диаметра 8 мм .

4. Оставшиеся отверстий ведомого диска сцепления с цилиндрическими пружинами рассверлить под головки заклепок диаметром -9 мм сверлом с углом заточки 140° на глубину 1,6+0,25 мм. Форма и размеры этих отверстий показаны на рис. 59. В случае ведомого диска сцепления с диафрагменной пружиной оставшиеся 10 отверстий рассверлить сверлом диаметром 9,5 мм с углом заточки 140°, выдержав размеры отверстий под заклепки, указанные на рис. 60.

5. Наложить фрикционную накладку на пружинные пластины соответствующего диска так, чтобы отверстия в пружинных пластинах, обращенных выпуклой стороной к накладке, совпали с отверстиями фрикционной накладки диаметром 4,2 мм (для сцепления с цилиндрическими пружинами) и диаметром 3,8 мм (для сцепления с диафрагменной пружиной). Накладку следует располагать так, чтобы зенкованные отверстия были обращены наружу большим диаметром.

6. Вставить латунные трубчатые заклепки так, чтобы их головки располагались с наружной стороны фрикционной накладки, и аккуратно со стороны пружинных пластин расклепать их вручную при помощи специальной оправки или на кле—пальном станке. Рекомендуется приклепку накладок начинать с расклепки заклепок, входящих в диаметрально расположенные отверстия. Форма и размеры латунных заклепок крепления фрикционных накладок показаны на рис. 57 и 62.

7. Способом, указанным в п. 6, приклепать вторую фрикционную накладку. При этом зенкованные отверстия одной накладки должны совпадать с незенкованными отверстиями другой.

8. После приклепки обеих накладок проверить положение головок заклепок: они должны быть утоплены относительно рабочей поверхности накладки не менее чем на 1 мм.

На ведомых дисках, выпущенных до октября 1971 г., надо проверить статический дисбаланс, для чего надеть диск на Шлицевую оправку и установить ее на ножи или на точные цилиндрические опоры. Последние располагают перпендикулярно к шли-цевой оправке, строго параллельно одна другой. Негоризонтальность опор не должна превышать 0,03 мм на длине 1 м. Если при проверке ведомый диск не находится в состоянии безразличного равновесия, то он должен быть сбалансирован. Допустимый дисбаланс составляет не более 10 гсм.

Повышенный дисбаланс устраняют установкой балансировочных грузиков о легкой стороны в специальные отверстия в ведомом диске, расположенные в промежутках между пружинными пластинами. Балансировочные грузики должны быть установлены, как показано на рис. 62, и закреплены при помощи расклепки их концов.

В зависимости от величины дисбаланса ведомых дисков для их балансировки используются грузики с разной высотой головки, определяемой размером А, величина которого может быть 1; 1,5 и 2 мм. Для изготовления балансировочных грузиков могут быть использованы прутковая сталь или латунь, любых марок, которые хорошо поддаются расклепке. При необходимости для облегчения расклепки балансировочные грузики могут быть подвергнуты отжигу.

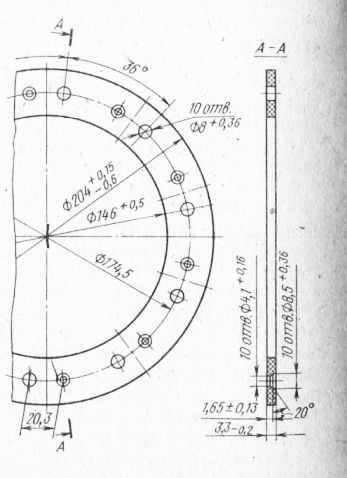

Рис. 17. Оправка для расклепывания заклепок

Рис. 18. Ведомый диск (а) для установки со сцеплением с центральной диафрагменной пружиной и заклепка (б) крепления фрикционных накладок:

Необходимо также проверить торцовое биение рабочих поверхностей фрикционных накладок относительно шлицевого отверстия ступицы и посадку ступицы на шлицы ведущего вала коробки передач.

Для проверки торцового биения ведомый диск надевают на шлицевую оправку (или ведущий вал коробки передач). Вращая оправку в центрах, фиксируют показания индикаторов, ножки которых непосредственно или через промежуточные рычаги соприкасаются с рабочими поверхностями фрикционных накладок ведомого диска на крайних точках. Общие показания каждого из индикаторов должны быть в пределах 0,60 мм, при большем биении диск правят при помощи вильчатого рычага, после чего повторно проверяют величину биения.

Рис. 19. Балансировочный грузик

Установка механизма сцепления на маховик двигателя.

Приспособление: специальная оправка или ведущий вал коробки передач.

Для установки на автомобиль сцепления,с периферийно расположенными цилиндрическими нажимными, пружинами необходимо:

1. При наличии в выступах ведущего диска радиальных отверстий а приложить осевое усилие к пяте отжимных рычагов, дбстаточное для того, чтобы сжать нажимные пружины и вставить в упомянутые отверстия монтажные штифты.

2. Положить ведомый диск на нажимный диск так, чтобы пластина демпфера была обращена к нажимному диску.

3. Сцентрировать ведомый диск с коленчатым валом двигателя, для чего вставить в отверстие ступицы диска специальную шлицевую оправку или ведущий вал коробки передач, которые при этом должны одновременно входить во внутреннюю обойму переднего подшипника первичного вала коробки передач.

4. Надеть кожух сцепления на установочные штифты, запрессованные в маховик двигателя.

5. Надеть пружинные шайбы на болты крепления кожуха сцепления к маховику и завернуть болты в резьбовые отверстия на один оборот.

6. Закрепить сцепление к маховику, затянув все болты крепления до отказа, вращая их поочередно по одному обороту за каждый раз и выбирая болты по диагонали.

7. Если при установке сцепления использовались три монтажных штифта, удалить их из радиальных отверстий в выступах нажимного диска. В случае сильного зажатия штифтов следует применить монтажную лопатку или вороток от домкрата и с их помощью сместить пяту отжимных рычагов в сторону, соответствующую выключению сцепления, до освобождения штифтов и удалить их.

8. Вынуть шлицевую оправку (или ведущий вал коробки передач) из ступицы ведомого диска сцепления,

9. Наклонив двигатель назад насколько позволяют передние опоры его подвески, установить картер сцепления на блок цилиндров, надев-его на шпильки, завернутые в задний торец блока. Перед установкой на блок цилиндров картер сцепления должен быть собран с сальником ведущего вала коробки передач, вилкой выключения сцепления с кронштейном в сборе, вентиляционным щитком и чехлом вилки. Перед запрессовкой в гнездо картера сцепления рабочую поверхность сальника следует покрыть моторным маслом.

10. Сцентрировать картер рцепления по двум установочным втулкам, запрессованным в блок цилиндров, после чего затянуть гайки крепления картера, подложив под них пружинные шайбы.

11. Привернуть болтами штампованный щиток к нижней части переднего фланца картера сцепления.

12. Установить рабочий цилиндр на картер сцепления, для чего вставить его в цилиндрическое отверстие прилива картера сцепления таким образом, чтобы цилиндр своей специальной площадкой, выполненной в литье, упирался в нижний торец блока цилиндров двигателя1, после чего зафиксировать осевое положение цилиндра стопорным пружинным кольцом, которое надо установить в канавку на наружной поверхности рабочего цилиндра при помощи специальных круглогубцев.

13. Покрыть тонким слоем смазки ЛСЦ-15 центрирующий носок и шлицы ведущего вала коробки передач и установить коробку передач на двигатель. Ни в коем случае нельзя допускать при установке коробки передач на двигатель, чтобы ее вес воспринимался ведомым диском, иначе диск может быть серьезно поврежден. Необходимо также, чтобы при установке коробка передач находилась на соответствующей высоте и ее ведущий вал был на одной оси со ступицей ведомого диска. Если шлицы ведущего вала не попадают в соответствующие пазы шлицевого

отверстия ступицы ведомого диска, рекомендуется, медленно поворачивая вторичный вал коробки передач, при включенной прямой передаче, слегка подавать коробку передач вперед, пока вал своей шлицевой частью не войдет в ступицу й коробка не займет свое правильное положение. Поддерживать коробку передач следует до тех пор, пока не совпадут привалочные поверхности фланцев картера сцепления и коробки передач.

14. Вставить палец с наконечником в открытый радиусный паз на конце вилки выключения сцепления и установить оттяжную пружину, заведя длинный ее конец в отверстие в приливе на переднем фланце картера сцепления, а короткий — за паз в вилке выключения сцепления. На нижний конец пальца надеть шайбу и шплинт.

При толкателе, собранном с наконечником новой конструкции, в радиусный паз вилки упирается стойка литого наконечника.

15. Проверить качество сборки и работу механизма сцепления на автомобиле. Проверку производят первоначально на месте на холостом’ ходу двигателя нажатием педали сцепления до упора в пол, затем — при трогании автомобиля с места и на ходу, переключая передачи на соответствующих оборотах двигателя. При правильно отрегулированном свободном ходе конца вилки включения сцепления при выключении сцепления без задержек педали в промежуточных положениях в механизме сцепления и приводе его выключения не должно прослушиваться стуков или шумов. При плавном отпускании педали сцепления автомобиль должен трогаться с места также плавно, а при переключении с низшей на высшую передачу — двигаться без дергания и рывков.

Установка сцепления с центральной диафрагменной пружиной на маховик двигателя производится в той же последовательности, что и установка сцепления с цилиндрическими нажимными пружинами, исключая операции, изложенные в пп. 1 и 7. Что касается п. 14, то для диафрагменного сцепления отпадает необходимость в установке снаружи картера оттяжной пружины вилки выключения сцепления, так как тогда ее монтируют на ступице вилки выключения сцепления при сборке вилки с кронштейном.

В процессе ремонта автомобилей модели 412 производства ИМЗ, выпущенных до мая 1973 г., может возникнуть необходимость установки на него сцепления модели 412 с центральной диафрагменной пружиной. В отличие от сцепления модели 408 с шестью нажимными цилиндрическими пружинами, устанавливаемого на маховике коленчатого вала двигателя на двух штифтах, расположенных под углом 180°, сцепление с центральной диафрагменной пружиной фиксируется на трех установочных штифтах, расположенных под углом 120°. Кроме, того, из-за различных передаточных отношений приводов указанные механизмы имеют различные конструкции вилок выключения сцепления. Таким образом, для установки механизма сцепления с Центральной диафрагменной пружиной на автомобиль модели 412 ИМЗ.

Указанная замена механизма сцепления может быть произведена с использованием комплекта 412Э-1601010-01 — картер сцепления в сборе, который, за исключением маховика в сборе (дет. 412-1005115-10), нажимного диска в сборе (дет. 412-1601090), ведомого диска в сборе (дет. 412-1601130-01) и установочных штифтов (дет. 361901), включает в себя все остальные перечисленные в табл. 13 детали и узлы, а также картер сцепления в сборе (дет. 412-1601015-10), цилиндр привода выключения сцепления в сборе (дет. 412-1602510-02), кольцо цилиндра стопорное (дет. 412-1602525), сальник ведущего вала коробки передач (дет. 412-1701033) и крепежные нормали.

С мая 1973 г., начиная с двигателя № 449280, на всех автомобилях модели 412 ИМЗ устанавливаются сцепления с центральной диафрагменной пружиной и привод выключения сцепления, аналогичные по конструкции с применяемыми на автомобилях модели 412 АЗЛК.

Сборка и регулировка привода выключения сцепления. Инструменты и приспособления: те же, что для снятия и разборки привода выключения.

Перед сборкой все детали главного и ,рабочего цилиндров тщательно промывают спиртом или свежей тормозной жидкостью, осматривают и устанавливают, какие из них изношены или повреждены и требуют замены. Если на зеркалах главного и рабочего цилиндров имеются незначительные следы коррозии или небольшие задиры, то следует отшлифовать или отхонинговать их. При этом допускается увеличение диаметров цилиндров до 22,170 мм. В этом случае при сборке следует использовать только новые стандартные уплотнительные резиновые манжеты.

Необходимо отметить, что, как правило, износ рабочих поверхностей главного и рабочего цилиндров сцепления не оказывает существенного влияния на работоспособность привода сцепления, так как уплотнительные манжеты устанавливаются в цилиндры со значительным натягом, поэтому износ трущейся пары деталей компенсируется упругостью манжеты.

При наличии раковин на зеркале цилиндры заменяют новыми. Резиновые уплотнительные манжеты, поршни и зеркала цилиндров перед сборкой смазывают касторовым маслом или свежей тормозной жидкостью. При очистке рабочего цилиндра следует удалить заостренной спичкой грязь из канавки на дне цилиндра. Даже мельчайшие частицы грязи, попадающие после сборки под манжету, могут вызвать течь и пропуск воздуха. Следует также очистить отверстие для подвода жидкости, внимательно осмотреть резьбовые отверстия цилиндров, резьбу штуцера в главном цилиндре. Срезанная и смятая резьба недопустима. Если манжеты затвердели или имеют на рабочих кромках изъяны, их заменяют. Если защитные резиновые чехлы затвердели, покрылись трещинами или порвались, их также заменяют В главном цилиндре следует осторожно прочистить перепускное В и выходное Д отверстия заостренной спичкой, а компенсационное отверстие С — мягкой затупленной проволокой диаметром 0,6 мм. Следует также прочистить вентиляционное отверстие в пробке наполнительного бачка.

Соединительный трубопровод между главным и рабочим цилиндрами должен быть тщательно очищен и промыт. Следует внимательно осмотреть присоединительные конусы и резьбу штуцеров. Размеры концов трубопровода после развальцовки приведены на рис. 20.

Рекомендуется осмотреть торцы всех пластмассовых втулок и при наличии заусенцев на торцах зачистить их. Сборку рабочего и главного цилиндров привода выключения сцепления производят в последовательности, обратной той, которая указана в разделе «Снятие и разборка привода выключения сцепления», с учетом следующих дополнительных указаний.

Рис. 20. Развальцовка концов трубопроводов

После сборки главного цилиндра проверить, энергично ли возвращается назад поршень под действием возвратной пружины до упора в шайбу после полного нажатия на него толкателя, а также, существует ли в исходном положении (поршень упирается в шайбу) зазор между сферической головкой и гнездом поршня. Отсутствие зазора недопустимо. Величина его 0,2—1,0 мм обеспечицается размерами входящих деталей.

Если поршень вяло возвращается в исходное положение после полного нажатия на него толкателем, необходимо проверить упругость возвратной пружины.

Убедившись в полном отходе поршня, следует проверить при помощи мягкой проволоки, имеющей диаметр не более 0,6 мм, не закрыто ли компенсационное отверстие С1 цилиндра краем манжеты поршня. Если оно закрыто, необходимо разобрать цилиндр, выяснить причину перекрытия отверстия и устранить ее. При необходимости следует заменить дефектные детали, после чего произвести окончательную сборку главного цилиндра.

Если при разборке цилиндра были вывернуты из фланца шпильки, то их следует завернуть во фланец, выдержав размер 18—19 мм от торца фланца до конца шпильки.

Собирают педаль сцепления, вставив с обеих сторон ступицы по одной пластмассовой втулке до упора буртиков втулок в торцы ступицы. Перед постановкой внутреннюю поверхность втулок смазывают тонким слоем смазки ЛСЦ-15 или графитовой. На наружный диаметр ступицы надевают возвратную пружину, на площадку педали — резиновую накладку.

Вставляют верхний конец педали сцепления в проем кронштейна, совместив отверстия в щеках кронштейна с отверстием ступицы педали и уперев малый крючок пружины в щеку кронштейна.

Легкими ударами текстолитового молотка вставляют до упора ось педали в отверстие кронштейна, предварительно совместив лыску, на оси с лыской фигурного отверстия в кронштейне, после чего зашплинтовывают ее. Проверяют легкость качания педали на неподвижной оси: под действием оттяжной пружины, смонтированной на ступице, педаль должна энергично возвращаться в исходное положение.

Устанавливают рабочий цилиндр на двигатель, для чего вставляют его в цилиндрическое отверстие прилива картера сцепления.

Затем надо зафиксировать рабочий цилиндр от смещения в осевом направлении стопорным кольцом, которое устанавливают в канавку на наружном диаметре цилиндра при помощи специальных круглогубцев. Закругленный конец толкателя вилки в сборе вставить в углубление поршня рабочего цилиндра, а затем наконечник толкателя соединить с вилкой выключения сцепления.

Отрегулировать свободный ход наружного конца вилки выключения Сцепления. Этот ход составляет 4,5—5,5 мм и соответствует величине определенного зазора между подшипником выключения сцепления и опорной пятой.

В случае сцепления с периферийно расположенными цилиндрическими пружинами этот зазор I равен примерно 3,3 мм, а в случае со сцеплением с центральной диафрагменной пружиной зазор В равен примерно 2,5 мм. Величину свободного хода наружного конца вилки выключения сцепления, соответствующую величине необходимых зазоров В и I, устанавливают с помощью регулируемого толкателя вилки выключения сцепления.

В проушинах вильчатого наконечника старой конструкции имеются овальные отверстия Н под палец, установленный в цилиндрическом отверстии вилки 7 выключения сцепления. Палец через вилку постоянно прижимается оттяжной пружиной в случае сцепления с цилиндрическими пружинами и пружиной в случае сцепления с диафрагменной пружиной к передней радиусной поверхности овальных отверстий Я в проушинах вильчатого наконечника.

Овальные отверстия позволяют перемещать палец с вилкой в направлении стрелки и по величине свободного перемещения вилки судить о величине зазоров В и к между подшипником и пятой. Предварительно надо определить величину имеющегося линейного перемещения пальца с вилкой относительно наконечника. Для этого, нужно переместить стержень толкателя вместе с поршнем рабочего цилиндра до упора и прижать палец к краю овальных отверстий Я в вильчатом наконечнике. Далее следует переместить палец вместе с вилкой в направлении стрелки до упора подшипника в выжимную пяту. Таким образом будут устранены зазоры В и к. При нормальном зазоре между этими деталями перемещение должно быть в пределах 4,5—5,5 мм. Величина хода пальца в прорези наконечника регулируется гайкой.

Рис. 21. Регулировочный узел привода выключения сцепления:

а и б — с наконечниками толкателя соответственно старой и существующей конструкции 1 и 9 — клапаны выпуска воздуха; 2 и 10,— толкатели; 3 — оттяжная пружина; 4 и II — гайки; 5 и 12 — наконечники толкателя; 6 — палец; 7 и 13 — вилки выключения сцепления; 8 и 14 — защитные чехлы

Когда регулировка длины толкателя закончена, необходимо надежно законтрить наконечник, Для чего следует затянуть гайку, удерживая при этом другим ключом толкатель от проворачивания, и убедиться в правильности установленного свободного хода наружного конца вилки выключения сцепления.

Для толкателя, собранного с наконечником новой конструкции (устанавливается на двигатели с. апреля 1970 г.), порядок регулировки тот же, но при этом перемещается только сама вилка относительно наконечника в направлении стрелки до упора подшипника в выжимную пяту, после чего замеряете зазор между радиусными поверхностями стойки наконечника и паза вилки.

Главный цилиндр привода выключения сцепления в сборе шпильками вставить с наружной стороны передней стенки в пробитые в нем отверстия и установить на шпильки кронштейн с педалью сцепления в сборе. Верхнюю часть кронштейна закрепить болтом с положенной шайбой. Нижнюю часть закрепить гайками. После этого педаль сцепления нужно соединить пальцем с толкателем поршня главного цилиндра так, чтобы головка пальца была слева относительно педали (по ходу автомобиля). Затем, надев Шайбу 23 на выступающий конец пальца, зашплинтовать его.

Проверить полный ход L педали сцепления от исходного положения до упора в коврик пола, он должен быть равен 150— 155 мм. Для увеличения хода надо удлинить толкатель, т. е. вывернуть его из наконечника, для уменьшения хода — укоротить толкатель.

После окончания регулировки положения педали, обеспечивающей указанный выше ее ход, следует надежно зафиксировать толкатель от проворачивания, затянув его контргайку. Необходимо следить за тем, чтобы площадки педалей сцепления и тормоза были на одном уровне, разность уровней должна быть не более 5 мм.

Предварительно промытый спиртом или свежей тормозной жидкостью трубопровод между главным и рабочим цилиндрами перед установкой на автомобиль следует продуть сжатым воздухом. Затем соединить концы трубопровода с цилиндрами, завернув в резьбовые отверстия цилиндров соединительные гайки до отказа.

Заполнить систему гидравлического привода сцепления тормозной жидкостью. Не допускается смешивание-тормозных жидкостей разных марок и добавление в систему хотя бы незначительного количества минеральных масел, бензина, керосина или их смесей, вызывающих разбухание, а затем полное разрушение резиновых деталей. Применение этиленгликоля также недопустимо ввиду вызываемой им коррозии металлических деталей. При отсутствии специальной тормозной жидкости можно пользоваться смесью 50% (по массе) касторового масла и 50% бутйлового или изобутилового спирта. Необходимо иметь в виду, что этиловый спирт легче испаряется, чем бутиловый, и состав смеси“будет изменяться (особенно в жаркую погоду). При переходе на другой сорт рабочей жидкости необходимо удалить прежнюю и тщательно промыть всю систему гидравлического привода сцепления спиртом или новой тормозной жидкостью. Необходимо помнить, что тормозная жидкость оставляет пятна на окрашенной поверхности кузова автомобиля, поэтому заполнять систему нужно аккуратно, не допуская попадания жидкости на кузов. После заполнения системы жидкостью следует удалить из нее воздух в следующей последовательности.

Заполнить бачок жидкостью до уровня на 10—15 мм ниже верхней кромки бачка. Наблюдать за уровнем жидкости в питательном бачке весьма просто, так как бачок изготовлен из полупрозрачной пластмассы.

При заливке тормозной жидкости нужно соблюдать максимальную чистоту и аккуратность, так как попадание грязи и волокон обтирочных концов в систему привода приводит к выходу ее из строя.

Сняв защитный колпачок, надеть на головку клапана резиновый шланг. Свободный конец шланга погрузить в тормозную жидкость, налитую в чистый стеклянный сосуд.

Резко нажать ногой на педаль сцепления последовательно 3—4 раза (с интервалом между нажатиями 1—2 с), а затем, оставляя педаль нажатой, отвернуть на 1/2 — 3/4 оборота клапан выпуска воздуха. Под действием давления, созданного в системе, часть жидкости и содержащийся в ней воздух выйдут через шланг в сосуд с жидкостью. После прекращения истечения жидкости из шланга завернуть клапан выпуска воздуха до отказа.

Повторять последние две операции до тех пор, пока полностью не прекратится выделение воздуха из шланга, погруженного в сосуд с жидкостью (для этого потребуется до 75—80 нажатий на педаль).

При прокачке системы нельзя допускать снижения уровня в питательном бачке более чем на 2/3 от нормальной величины.

После прекращения выхода из шланга пузырьков воздуха следует, удерживая педаль нажатой, завернуть до отказа клапан, затем снять, шланг, надеть на головку клапана защитный колпачок и долить жидкость в питательный бачок до нормального уровня. После прокачки выжать педаль и замерить величину перемещения толкателя, которая должна быть не менее 19 мм. При меньшей величине продолжать прокачку до полного удаления воздуха из системы и получения необходимого перемещения штока толкателя.

Для заполнения системы гидравлического привода требуется 150 г тормозной жидкости. Правильно прокачанная система привода сцепления должна обеспечить безударное включение шестерен передачи заднего хода в коробке передач. Если при выжатой до упора в пол педали сцепления шестерни передачи заднего хода включается с шумом, следует убедиться в правильности регулировки свободного хода наружного конца вилки выключения сцепления и исправности механизма сцепления. После прокачки системы следует при нажатой до упора в пол педали сцепления проверить герметичность соединений трубопровода с главным и рабочим цилиндрами! При подтекании жидкости надо подтянуть соединительные гайки до устранения течи.

Замена картера сцепления. Инструменты и приспособления: торцовый ключ 17 мм с шарниром и длинным коловоротом.

Необходимость замены картера сцепления может возникнуть при его поломке или деформации в результате удара о дорожное препятствие.

Новый картер сцепления, предварительно подсобранный с сальником вала коробки передач, вилкой выключения сцепления и вентиляционным щитком, монтируют на установочные штифты, запрессованные в задний торец блока цилиндров, после чего при помощи специального торцового ключа с длинным коловоротом затягивают гайки с пружинными’ шайбами крепления картера к блоку цилиндров двигателя, а затем две гайки крепления стартера к блоку цилиндров.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Снятие, разборка, ремонт, сборка и установка механизма сцепления и его привода"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы