Строй-Техника.ру

Строительные машины и оборудование, справочник

Для нанесения грунтов и эмалей на кузова легковых автомобилей применяют воздушное (пневматическое) и безвоздушное распыления, распыление в электрическом поле и окрашивание кистями. Во время окраски кузовов необходимо проводить работы по сушке, шпатлеванию, шлифованию и при необходимости полированию покрытия.

Воздушное распыление происходит в результате превращения лакокрасочного материала с помощью сжатого воздуха в тонкую дисперсную массу, которую наносят на окрашиваемую поверхность в виде мельчайших капель, которые, сливаясь друге другом, образуют покрытие.

Воздушным распылением наносят примерно 70% выпускаемых лакокрасочных материалов. При использовании этого способа можно нанести на окрашиваемые поверхности равномерные слои грунтовок и эмалей, в том числе очень жидких или быстросохнущих, производить окраску по недосушенным грунтовкам или по слою краски с отлипом. При высокой производительности способ обеспечивает высококачественные декоративные покрытия на больших площадях.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К недостаткам способа воздушного распыления относятся:

— образование тумана из лакокрасочного материала, что ухудшает санитарно-гигиенические условия труда;

— необходимость интенсивного удаления загрязненного воздуха; большие потери краски (30 … 60% в зависимости от размеров и конфигурации кузова);

— повышенный расход растворителей для доведения лакокрасочного материала до рабочей вязкости.

Краску для пневмораспыления разводят до рабочей вязкости 17…30 с по ВЗ-4, а затем распыляют под действием сжатого воздуха.

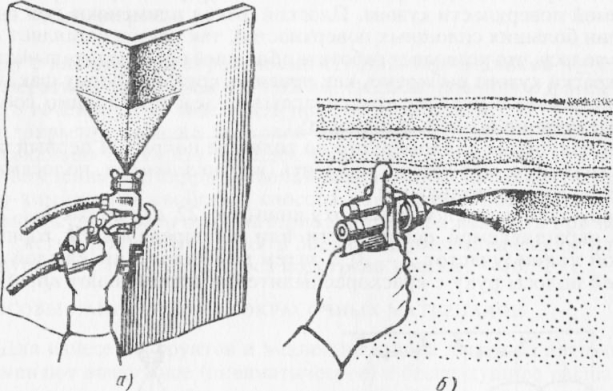

Наибольшее применение при окраске отремонтированных кузовов имеют ручные краскораспылители. Для получения высококачественных покрытий с использованием ручных пневматических краскораспылителей необходимо правильно выбрать нужную модель распылителя и режим его работы. Особенно важно правильно выбрать распылительную головку, форму факела и скорость перемещения распылителя в процессе окраски. Форма факела зависит от формы и размеров окрашиваемой поверхности кузова. Плоский факел применяют при окрашивании больших сплошных поверхностей, так как он оставляет широкую полосу, что позволяет работать с большей производительностью. Для окраски кузова выбирают, как правило, круглую форму факела.

При работе с ручным краскораспылителем неооходимо соблюдать следующие основные правила:

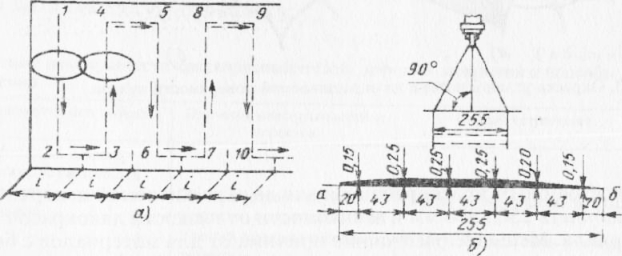

— для получения равномерного по толщине покрытия первый слой лакокрасочного материала наносить вертикальными полосами, а второй — горизонтальными;

— первую полосу наносить сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии (участок 2 — 3), а затем для наложения каждой следующей полосы руку с краскораспылителем перемещают вправо. В

— этот момент, отпустив курок распылителя, прекращают подачу краски и воздуха. Вторую полосу (участок 3 — 4) наносят снизу вверх и т. д. Для получения сплошного покрытия необходимо, чтобы край последующей полосы перекрывал предыдущую полосу на небольшую ширину (5…8 мм);

— при окраске нельзя делать краскораспылителем волнообразных и петлеобразных движений. Распылитель держат перпендикулярно окрашиваемой поверхности. Если держать его под углом, то возрастает ширина отпечатка аб красочного факела, и толщина покрытия будет неодинаковой. При перпендикулярном положении краскораспылителя покрытие имеет почти одинаковую толщину. Перемещение распылителя выполняют движением корпуса тела и руки, а не кисти;

— при окрашивании выступающих частей и углов краскораспылитель надо располагать так, чтобы факел не выходил за контуры кузова;

— скорость передвижения краскораспылителя должна быть равномерной и составлять 14…18 м/мин;

— расстояние от краскораспылителя до окрашиваемой поверхности должно быть 250…350 мм в зависимости от вязкости лакокрасочного материала. Меньшее расстояние принимают для материалов с большой вязкостью, а большее — с низкой. Если расстояние до краскораспылителя больше, чем нужно, то увеличивается количество лакокрасочного материала, не долетевшего до окрашиваемой поверхности, и, следовательно, увеличиваются потери его на тума-нообразование. Если краскораспылитель расположен близко к окрашиваемой поверхности, то появляются потеки и неравномерно укрытые участки;

— давление сжатого воздуха при распылении нитроэмалей должно быть равно 0,25…0,35 МПа, меламиноалкидных — 0,35…0,4 МПа. Особое внимание надо обращать на чистоту воздуха и на отсутствие в нем масел и влаги. При влажности окружающей среды более 70% выполнять окрасочные работы не целесообразно.

После окончания работы краскораспылитель рекомендуется тщательно очистить от краски. Очистку распылителя с прикрепленным красконаливным стаканом так же, как и краскораспылителя с подачей краски под давлением от отдельного бака выполняют в такой последовательности:

— освобождают держатель крышки бачка и отворачивают на два-три оборота кольцо, крепящее сопло (головку краскораспылителя);

— прикрывая сопло кусочком ткани и придерживая ее, нажимают на пусковой крючок, чтобы краска как можно больше выдавливалась из краскораспылителя;

— удаляют краску из бачка и промывают его, а затем наливают в него немного растворителя;

— подтягивая кольцо, крепящее сопло, нажимают на пусковой крючок и удерживают его в таком положении до полного распыления растворителя;

— снимают воздушное сопло и очищают его. Для очистки воздушного сопла от краски его погружают в небольшой сосуд с растворителем, а затем продувают сжатым воздухом. При закупорке краской одного из проходных каналов для воздуха сопло выдерживают в растворителе до размягчения краски, а затем прочищают каналы заточенным деревянным стержнем. Нельзя использовать для этих целей металлическую проволоку;

— очищают корпус краскораспылителя кисточкой, пропитанной растворителем, или же протирают его тканью. Ни в коем случае не следует опускать весь краскораспылитель в растворитель, так как смоется масло, которым он смазан и, кроме того, разрушатся прокладки и манжеты.

— для очистки краскораспылителя не следует использовать щелочные растворы, так как они оказывают агрессивное действие на металл, из которого изготовлен его корпус.

После мойки и очистки краскораспылитель смазывают машинным маслом. Не следует для этих целей использовать веретенное масло.

Смазочный материал закладывают в следующие места:

— под головкой оси пускового крючка — по одной капле с каждой стороны;

— в манжет у запорной иглы (одна капля масла на иглу непосредственно за манжетой при нажатии до упора на пусковой крючок. После следует еще несколько раз нажать и отпустить пусковой крючок);

— на иглу воздушного затвора — по одной капле масла непосредственно у корпуса распылителя;

— у пружины игл смазывают небольшим количеством твердого смазочного материала.

Безвоздушное распыление — лакокрасочный материал подается насосом к соплу краскораспылителя под высоким давлением со скоростью, при которой поток жидкости дробится на мелкие частицы. При выходе лакокрасочного материала из сопла давление падает до давления окружающей среды и растворитель мгновенно испаряется, что способствует размельчению краски. Факел материала при безвоздушном распылении четко очерчен и защищен от окружающей среды оболочкой паров растворителей, что предотвращает рассеивание частиц материала в окружающую среду. Безвоздушным распылением с подогревом до температуры 60… 100 °С можно наносить все применяемые для окраски лакокрасочные материалы. Покрытие получается равномерной толщины и почти при полном отсутствии пористости. Безвоздушное распыление без подогрева краски применяют, если не требуется высокого качества декоративности покрытия.

По сравнению с пневматическим распылением способ безвоздушного распыления имеет ряд преимуществ:

— потери краски на туманообразование снижаются на 10… 15%;

— расход растворителей в результате возможности распыления более вязких материалов уменьшается;

— время окраски вследствие нанесения меньшего числа слоев покрытия большей толщины сокращается;

— защита неокрашиваемых поверхностей вследствие большей четкости контура отпечатка факела упрощается;

— возможно использовать вентиляционные установки меньшей мощности и улучшение санитарно-гигиенических условий труда за счет уменьшенного туманообразования.

К недостаткам рассмотренного способа следует отнести:

— необходимость применения лакокрасочного материала более тонкого помола;

— ограниченность применения способа при работе с минимальной подачей распыляемого материала или размерами факела;

— более низкое по сравнению с пневматическим распылением качество покрытия.

Материалы, наносимые способом безвоздушного распыления, могут иметь вязкость до 100 с по вискозиметру ВЗ-4, а в некоторых случаях и выше. Поэтому лакокрасочные материалы, рекомендуемые для нанесения покрытия способом безвоздушного распыления, должны иметь достаточно высокую начальную вязкость.

Рабочее давление лакокрасочного материала следует выбирать в зависимости от его вида, вязкости и производительности краскораспылителя. При нанесении покрытия используют не максимальное, а минимальное рабочее давление. При повышении рабочего давления сверх оптимального значения увеличиваются потери на туманообразование в результате излишнего дробления лакокрасочного материала. Вязкость эмали выбирают, исходя из требования получения однослойного покрытия заданной толщины.

Техника окраски безвоздушным способом в принципе не отличается от техники нанесения лакокрасочных материалов пневматическим распылением. Однако следует иметь в виду, что производительность и качество окраски зависят от вида лакокрасочного материала, типа и размеров сопла, угла распыления и ширины окрасочного факела, расстояния краскораспылителя до окрашиваемой поверхности. В процессе окраски распылитель держат перпендикулярно окрашиваемой поверхности на расстоянии 250…300 мм. Перемещают краскораспылитель из-за его большой производительности значительно быстрее, чем при пневматическом распылении, однако со скоростью, при которой наблюдается хорошая покрываемость и отсутствуют потеки.

При работе с установками безвоздушного распыления в них могут возникать неисправности.

Электроокраска распылением основана на физическом явлении переноса заряженных частиц лакокрасочного материала к окрашиваемой поверхности в электрическом поле высокого напряжения. Электрическое поле создают между кузовом и краскораспыляющим устройством, на котором создан высокий электрический потенциал. Частицы краски, получая отрицательный заряд, притягиваются к положительно заряженному кузову и осаждаются равномерным слоем.

Окраска в электрическом поле имеет ряд преимуществ перед способом пневматического распыления. Этот способ позволяет значительно сократить потери лакокрасочных материалов, автоматизировать процесс окраски и сочетать его с терморадиационной сушкой, повысить культуру производства и снизить стоимость окрасочных работ.

Недостатками способа электроокраски являются:

— неполное окрашивание кузова в местах, имеющих глубокие впадины, а также внутренних поверхностей;

— повышенные требования к лакокрасочным материалам, что ограничивает их ассортимент;

— невозможность нанесения материалов повышенной вязкости, а также применения в качестве наполнителей металлических порошков;

— необходимость использования сложного и дорогостоящего оборудования, работающего под высоким напряжением.

Кроме того, краска должна хорошо воспринимать отрицательные заряды, слетающие с коронируюшей кромки распылителя. Для этого окрасочные материалы разбавляют растворителем РЭ-1 или РЭ-4.

Качество окраски кузовов в электрическом поле кроме вязкости краски и ее электрических свойств зависит от напряжения на электродах, расстояния от коронирующих электродов до окрашиваемой поверхности при принятом напряжении на электродах, влажности и температуры в окрасочной камере. Оптимальное напряжение электрического поля при электроокраске 60… 140 кВ. Конкретное значение напряжения определяется видом лакокрасочного материала, формой окрашиваемой поверхности кузова и типом краскораспылителя.

Выбор режима окраски начинают с установления расстояния между окрашиваемой поверхностью кузова и распылителем. В результате практических исследований установлено, что оптимальное расстояние от распылителя до поверхности кузова 150…200 мм.

Количество подаваемого лакокрасочного материала зависит от габаритных размеров окрашиваемой поверхности кузова. В начале окраски подача лакокрасочного материала должна быть небольшая, затем ее постепенно увеличивают до тех пор, пока не будет достигнуто высокое качество покрытия. При избыточной или слишком малой подаче лакокрасочного материала образуются потеки, недостаточная покрываемость и другие дефекты.

В настоящее время широкое распространение имеет способ холодного безвоздушного распыления лакокрасочного материала в электрическом поле высокого напряжения с помощью гидроэлектростатических установок типа УГЭР. Эти установки снабжены ручным гидроэлектростатическим распылителем, и они обеспечивают более высокий заряд лакокрасочного материала и поэтому являются более экономичными. Кроме того, из-за уменьшения ионизации воздуха в рабочей зоне улучшаются санитарно-гигиенические условия маляра.

Окраска кистью применяется при локальном восстановлении покрытия кузова и отсутствии оборудования для пневматического или других видов распыления лакокрасочных материалов. Кроме того, кистями окрашивают отдельные внутренние поверхности, двигатель, шасси, грунтуют внутреннюю поверхность крыльев, днище снизу, детали и узлы, к внешнему виду которых не предъявляют требований высокой декоративности. В отдельных случаях ручное окрашивание кистью используют для нанесения красок, содержащих высокотоксичные компоненты, например свинцовый сурик. При ремонте кузовов грунтовку целесообразно наносить кистью, так как втирание ее во все поры и углубления поверхности способствует повышению защиты металла от коррозии. При окраске кистью лакокрасочный, материал наносят на поверхность кузова и растушевывают до получения качественного равномерного покрытия.

Преимуществами окраски кистью являются:

— простота и универсальность, возможность окрашивать поверхности кузова различных размеров и конфигураций с применением лакокрасочных материалов широкой номенклатуры;

— небольшой расход лакокрасочных материалов; отсутствие необходимости специального оборудования и сложных приспособлений.

К недостаткам способа окраски кистью относятся: низкая производительность и большая трудоемкость; невозможность использования быстросохнущих и плохо растушевывающихся лакокрасочных материалов.

При окраске кистями в зависимости от типа покрытия лакокрасочного материала вязкость должна составлять 20…50 с по вискозиметру ВЗ-4 при температуре 20°С, а толщина одного слоя 15…35 мкм. Меньшие значения вязкости и толщины соответствуют значениям вязкости и толщины грунтовых покрытий, а большие — эмалей.

Быстросохнущие эмали, например нитроцеллюлозные, трудно наносить кистями. Кистью можно подкрашивать нитроэмалями только очень небольшие участки, например острые кромки.

При наложении на поверхность кистью медленно высыхающих лакокрасочных материалов, например грунтовок ГФ-021, ФЛ-ОЗК, антикоррозионных мастик для защиты днища их наносят вначале широкими параллельными полосами, а затем растушевывают кистью, одновременно втирая краску в поры подложки.

Используя новую кисть, следует помнить, что она всегда содержит пыль и сломанные волоски и поэтому ее нужно вымыть в мыльной воде. Новую кисть лучше применять после того, как щетина или волос примут конусообразную форму, вследствие чего ее сначала используют для окраски шероховатых поверхностей при грунтовании. У новых кистей из натуральной щетины или натурального волоса перед использованием обжигают выступающие из общего пучка волосинки, а затем зачищают обожженные концы о шлифовальную шкурку.

При окраске кистями лакокрасочный материал наливают в чистые оцинкованные жестяные или алюминиевые кружки емкостью 1,5…2 л. Посуда должна иметь откидную крышку для предохранения лакокрасочного материала от загрязнения и улетучивания растворителей. После окончания работы остатки краски сливают в специально приготовленную закрывающуюся посуду, а кружки тщательно очищают и промывают соответствующим растворителем.

При нанесении лакокрасочных материалов (для нитроэмалей используют ацетоновые растворители) кистью необходимо соблюдать следующие правила:

— вязкость лакокрасочных материалов должна быть такой, чтобы они сходили с кисти только при нажатии на поверхность;

— перед окраской кисть погружают в краску не более чем на половину длины щетины, избыток краски удаляют, отжимая кисть о край банки;

— окрасочный материал наносят широкими полосками, а затем Л мерно растушевывают его по поверхности сначала в одном раВН’1влении, а затем перпендикулярно ему. Большие поверхности На шивают по частям, а заключительную растушевку покрытия 01<оизводят на всех участках в одном направлении; ПР кисть при окраске держат постоянно под углом 50…60° к окрашиваемой поверхности. Если в процессе окраски наклон кисти менять, то покрытие получится не одинаковым по толщине;

— перекрытие слоя лакокрасочного материала в местах стыковки производят до начала высыхания “сырого” края предыдущего участка поверхности, так как в противном случае на границе участков покрытие утолщается и после сушки сморщится или будет выделяться в местах стыковки;

— материалы, содержащие легко испаряемые растворители, быстро теряют текучесть и поэтому их наносят по возможности быстрее и также быстро производят перекрытие “сырых” краев;

— при окраске вертикальных плоскостей окончательную растушевку последнего слоя выполняют кистью сверху вниз;

— первый слой быстросохнущих материалов наносят только в одном направлении без растушевки, а после просушки наносят второй слой в другом направлении.

По окончании работы кисти тут же надо отжать от остатков краски и промыть.

Щетинные кисти промыть от остатков:

— масляных и алкидных эмалей — уайт-спиритом или скипидаром; нитроцеллюлозных и эпоксидных материалов — растворителями № 646, 648;

— перхлорвиниловых — разбавителями Р-4 или Р-5. Эмульсионные краски смывают с кистей сначала водой, а затем водой с мылом. Кисти, изготовленные из беличьего, барсучьего или хорькового волоса (флейцы, обволочные и др.), отмывают от масляной краски теплой мыльной водой. Растворителями мыть такие кисти не рекомендуется, так как волос от этого становится ломким.

При коротких перерывах в работе с масляными красками щетинные кисти можно хранить в краске или олифе. Но при длительном в них хранении щетина становится хрупкой и работать с такими кистями трудно. По этой причине нельзя хранить кисти в керосине или в растворителях.

Очищенные, промытые и просушенные на воздухе кисти хранят в таком положении, чтобы щетина не упиралась не деформировалась. Лучше всего хранить кисти в подвешенном состоянии. УСТРАНЕНИЕ ВМЯТИН

Для устранения на поверхности кузова неровностей типа вмятин используют различные шпатлевки или пластмассы.

Шпатлевание производят для выравнивания отдельных дефектов окрашиваемой поверхности кузова, которые не удается устранить рихтованием металла. Однако следует помнить, что если есть возможность выровнить поверхность металла перед нанесением лакокрасочного покрытия рихтованием, то шпатлевание лучше не делать, так как оно не улучшает защитные свойства покрытия, но весьма ухудшает его механические показатели.

При использовании шпатлевок необходимо руководствоваться двумя правилами. Во-первых, все шпатлевки (кроме эпоксидных и на основе ненасыщенных полиэфиров) можно наносить только на загрунтованную или окрашенную поверхность. Во-вторых, толщина шпатлевочного слоя должна быть минимальной. Предельная толщина шпатлевочного слоя определяется усадкой материала. Если усадка шпатлевки невелика, как у эпоксидных и полиэфирных шпатлевок, то наносить ее можно общей толщиной до 2 мм. Если усадка значительна (нитроцеллюлозные, алкидные, алкидно-стирольные шпатлевки), то шпатлевку наносят несколькими тонкими слоями с промежуточной сушкой каждого слоя. При этом суммарная толщина шпатлевочного слоя не должна превышать 0,3 мм. В противном случае происходит растрескивание, которое является одним из наиболее часто встречающихся дефектов шпатлевания.

Большинство шпатлевок представляет собой густые пастообразные массы, удобные для нанесения их шпателем. Перед применением шпатлевки из него удаляют затвердевшие кусочки. При нанесении шпатлевки краскораспылителем ее разводят соответствующими растворителями или разбавителями до рабочей вязкости.

При работе со шпателем его нужно держать наклонно ручкой вперед по направлению движения. При таком положении шпателя шпатлевка лучше распределяется по поверхности и полнее заполняет неровности. Наносят шпатлевку тонкими полосами, при этом каждая последующая полоса должна захватывать край предыдущей.

При выравнивании поверхности кузова шпатлевку сначала следует наносить на наиболее углубленные места. После просушки зашпатлеванные участки должны быть обработаны шкуркой и в случае необходимости должно быть проведено второе местное, а затем общее шпатлевание всей поверхности. Не следует наносить больше трех слоев шпатлевки.

При работе с нитрошпатлевками их нужно наносить ровным слоем за одно-два движения, так как слой нитрошпатлевки очень быстро подсыхает и при многократном проведении по ней шпателем он начинает цепляться, скручиваться и отслаиваться от подложки. После окончания работ шпатель должен быть тщательно очищен от остатков шпатлевки.

Для исправления мелких дефектов при последующей окраске меламиноалкидными эмалями используют шпатлевку ПФ-002, различные нитрошпатлевки или шпатлевку МС-006. В том случае, если шпатлевку или верхнее покрытие сушат при повышенных температурах (90… 100 °С), предпочтительно использовать шпатлевку МС-006 или нитрошпатлевки, так как шпатлевка ПФ-002 при горячей сушке имеет тенденцию к растрескиванию.

Перед нанесением нитроцеллюлозных эмалей поверхности, выявленные шпатлевкой ПФ-002, должны быть хорошо просушены, затем покрыты слоем грунтовки ГФ-021, иначе покрытие может растрескаться. Слои эпоксидной шпатлевки или грунт-шпатлевки перед нанесением на них нитроэмали также должны быть покрыты грунтовкой ГФ-021 для улучшения межслойной адгезии.

Во избежание высыхания и затвердевания шпатлевок они должны храниться в банках с плотно пригнанными крышками. Масляно-лаковые шпатлевки лучше сохраняются под слоем воды. Эпоксидные шпатлевки с отвердителями нецелесообразно готовить в количестве, превышающем норму потребления за 5…6 ч.

Выравнивание лицевых поверхностей кузова с помощью пластмассы ТПФ-37 применяют при больших объемах работ и производят путем ее нанесения на металлическую основу. Для нанесения пластмассы применяют установки газопламенного напыления со специальными горелками. Для установок подаются очищенный от влаги и масла воздух под давлением 0,5…0,6 МПа и ацетилен под давлением 0,06…0,07 МПа.

Перед нанесением пластмассы поверхность металла нагревается пламенем горелки до появления золотисто-желтого цвета побежалости, соответствующего температуре 200…220 °С. Расстояние от головки горелки до поверхности должно быть в пределах 100… 150 мм. Образование синих цветов побежалости на поверхности металла при нагреве не допустимо. Подача порошка через распылительную головку регулируется таким образом, чтобы порошок от пламени горелки расплавлялся и изменял цвет от светло-серого до черного. После прогрева металла полным пламенем наносится первый слой пластмассы толщиной не более 0,5 мм. Последующие слои наносят при меньшем пламени. Головка распылительной горелки должна быть перпендикулярна поверхности металла и находиться на расстоянии 100…300 мм. На тонкий слой пластмассы черного цвета накладывают основной слой необходимой толщины. Не следует касаться слоя пластмассы пламенем горелки.

Во время нанесения пластмассы она не должна перегреваться и вскипать. При появлении на поверхности вздутия оно должно быстро сниматься деревянной лопаточкой, после чего производится повторное напыление. Пластмассовый слой уплотняется металлическим катком и лопаткой. Для предотвращения прилипания катка к пластмассе он должен быть предварительно смочен водой. Затем пластмасса охлаждается до температуры окружающей среды и обрабатывается до получения необходимой формы поверхности абразивным инструментом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы нанесения лакокрасочных материалов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы