Строй-Техника.ру

Строительные машины и оборудование, справочник

На складах с относительно большим грузооборотом при хранении грузов в однотипных пакетах в ящичной Таре или на поддонах применяют стеллажные краны-штабелеры, предназначенные для пакетной переработки грузов, называемые, в отличие от комплектовочных стеллажных кранов-штабелеров, просто стеллажными кранами-штабелерами. На этих кранах имеются специальные грузозахватные устройства, предназначенные для укладки в стеллаж и взятия из стеллажа пакетированных грузов без использования какого-либо ручного труда оператора. Применяют вилочные захваты и выдвижные телескопические захваты. Использование вилочных выдвижных и поворотных захватов не оправдало себя ввиду сложности конструкции и — что явилось главной причиной отказа от их применения — увеличения ширины межстеллажного прохода, вызванного необходимостью закрепления захвата на грузоподъемнике.

Выдвижные телескопические захваты разного конструктивного исполнения в настоящее время применяют на всех стеллажных кранах-штабелерах, предназначенных для пакетной переработки грузов.

Телескопические захваты независимо от конструктивного исполнения выполнены по единой схеме. Они обычно состоят из трех секций: неподвижной, промежуточной и выдвижной. Последняя служит опорной площадкой для установки груза. Она расположена несколько выше остальных секций, чтобы при выдвижении груз не задевал за неподвижную и промежуточную секции. Промежуточная секция имеет ролики, благодаря которым она может передвигаться по направляющим неподвижной секции. В свою очередь выдвижная секция с помощью роликов движется по промежуточной секции. Ширина всех секций одинакова и равна максимальной ширине перевозимого груза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Промежуточная секция выдвигается примерно на половину ее длины; выдвижная секция выступает из промежуточной на ту же величину. Обе секции выдвигаются одновременно с помощью привода. Захват может выдвигаться в обе стороны прохода. Таким образом, взятый из загрузочного устройства груз может быть установлен в любую сторону без какого-либо поворота грузового захвата. Благодаря этому ширина прохода между стеллажами может быть снижена до минимального размера, определяемого шириной перевозимого груза с учетом необходимых зазоров между грузом и стеллажами (от 50 до 100 мм на сторону).

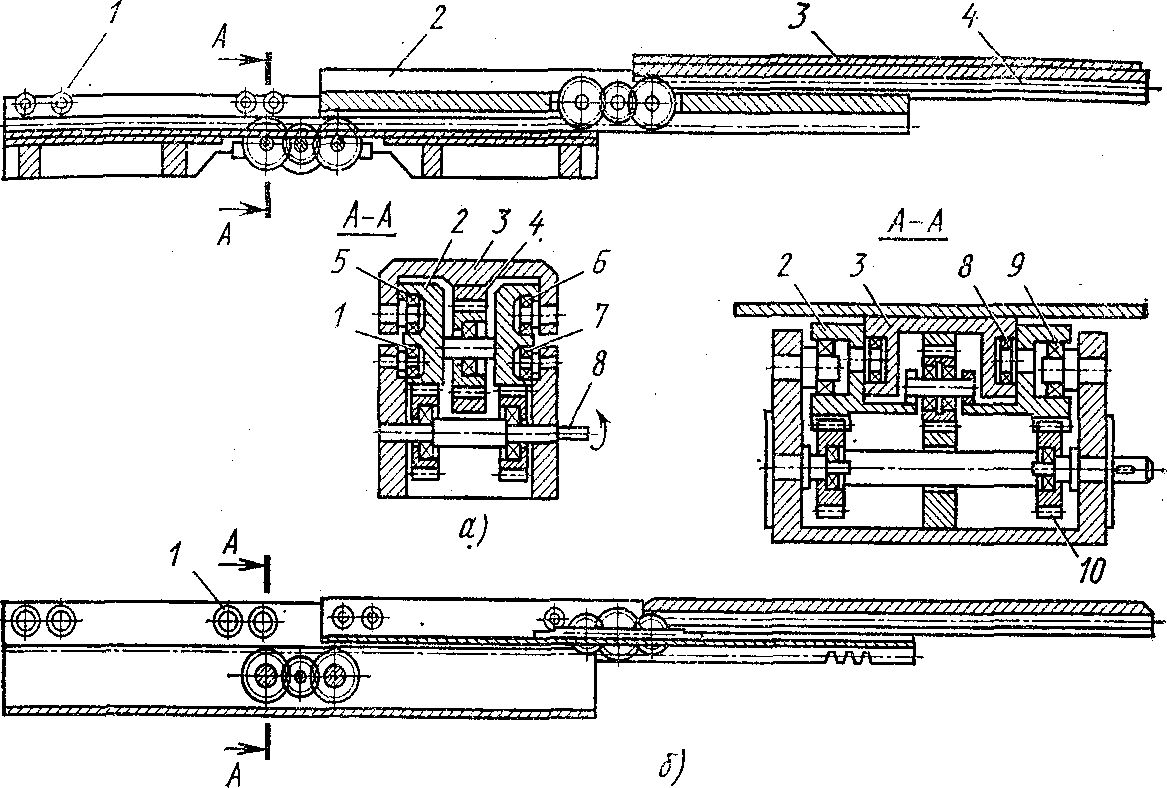

Выдвижной телескопический захват с вертикальным расположением секций состоит из выдвижной площадки с закрепленной на ней роликовых батарей, промежуточной секции, неподвижных роликовых батарей и приводного вала с шестернями. На верхней выдвижной площадке 3, промежуточной секции и на неподвижной секции закреплены зубчатые рейки, длина которых равна длине секции.

Рис. 1. Схемы выдвижных телескопических захватов с расположением секций:

а — вертикальным; б — горизонтальным

Работа телескопического захвата происходит следующим образом. При вращении вала 8 установленные на нем шестерни,. входящие в зацепление с рейками, на средней секции 2, сообщают средней секции некоторую скорость. На оси, закрепленной в средней секции, свободно вращается шестерня, входящая в зацепление одновременно с рейкой, закрепленной на неподвижной секции, и с рейкой, закрепленной на верхней выдвижной площадке. При перемещении средней секции со скоростью шестерня, входящая в зацепление с неподвижной рейкой, сообщает верхней секции скорость у2 = Таким образом при включении привода захвата одновременно перемещаются на одинаковую величину: средняя секция по неподвижной со скоростью VI, выдвижная площадка по средней секции с удвоенной скоростью

После взятия груза привод захвата переключает и обе секции одновременно перемещаются и приходят в среднее положение. Телескопические захваты описанной конструкции установлены на стеллажных автоматических кранах-штабелерах СА-1,0, изготовляемых Стахановским машиностроительным заводом. Телескопические захваты этого типа технологичны, что объясняется относительной простотой обработки направляющих средней секции. Недостатком является большая (до 100 мм) высота выдвижной части. При этом устанавливаемая в стеллажах тара должна иметь высоту ножек не менее 150 мм.

Выдвижной телескопический захват другого типа имеет горизонтальное расположение секций. На неподвижной секции его, установленной на грузоподъемнике, крепят ролики 9, по которым перемещается промежуточная секция с роликами, служащими для передвижения выдвижной площадки. На валу промежуточного элемента смонтирована шестерня, входящая одновременно в зацепление с зубчатой рейкой, закрепленной на неподвижной секции захвата.

Привод захвата состоит из электродвигателя, редуктора и тормоза. На выходном валу редуктора размещена шестерня, входящая в зацепление с шестерней приводного вала захвата, имеющего также две шестерни, сопряженные с зубчатыми рейками, установленными на промежуточной секции захвата.

Работает захват таким образом. При включении привода шестерни посредством зубчатых реек сообщают поступательное движение промежуточной секции. Шестерня промежуточной секции, движущаяся вместе с ней, входит в зацепление с неподвижной зубчатой рейкой и передает движение с удвоенной скоростью зубчатой рейке, установленной на выдвижной площадке захвата. Промежуточный и выдвижной элементы захвата движутся одновременно, но выдвижной элемент перемещается вдвое быстрее первого.

Захваты с горизонтальным расположением секций имеют меньшую высоту, что позволяет лучше использовать вместимость склада. К недостаткам следует отнести сложность конструкции и относительно высокую ее стоимость.

Сдвоенный телескопический захват с приводом от зубчатой рейки состоит из двух одновременно работающих захватов, приводные валы которых соединены муфтой, и предназначен для переработки грузов в ящичной таре с размерами в плане 1200×800 мм и массой до 1,0 т. Каждый из захватов имеет грузоподъемность 0,5 т и может быть использован самостоятельно для переработки грузов массой до 0,5 т с размерами в плане 800×600 мм.

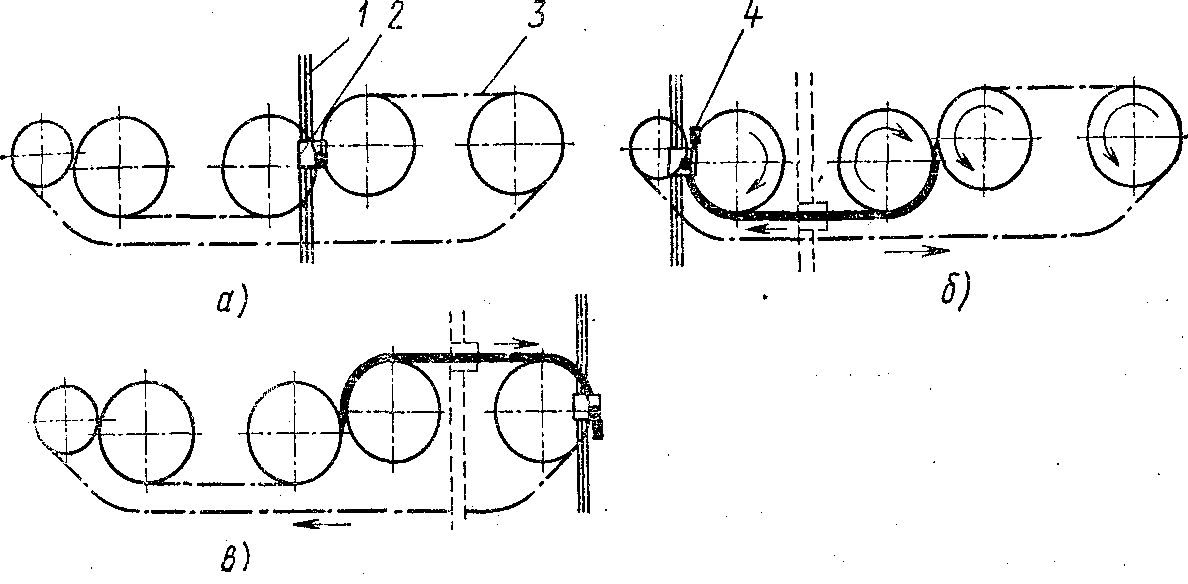

Рис. 2. Схема действия телескопического захвата с двойной синусоидальной характеристикой:

а — среднее положение; б — выдвижение влево; в — выдвижение вправо; жирная линия — отрезок движения поводкового пальца; 1 — шлицевой вал (закреплен на телескопическом устройстве); 2 — поводок с поводковым пальцем; 3 — цепная передача; 4 — упор

Поступательное движение секциям захватов сообщается, помимо указанных способов, с помощью ценных и винтовых передач. Так, применяют захваты, в которых движение промежуточной секции передается реечным механизмом. Передача движения выдвижной секции осуществляется цепью, один конец которой закреплен неподвижно, другой— на выдвижной секции. На промежуточной секции имеется свободно вращающийся ролик, работающий как подвижный блок. Благодаря такой конструкции выдвижной секции сообщается скорость вдвое большая, чем промежуточной. Для движения захвата в обе стороны устанавливают две цепи — одну для привода вправо, другую — влево. Вместо реечного привода промежуточной секции применяют винтовые приводы.

Очень интересна конструкция так называемого двойного синусоидального захвата, примененного . фирмой «Демаг» на новых стеллажных кранах-штабелерах. Схема работы этого захвата приведена на рис. 2.

Захват приводится в действие от электродвигателя с короткозамкнутым ротором через червячный редуктор, втулочно-пальцевую цепь, замкнутую в горизонтальной плоскости, поводковый палец, поводок и шлицевый вал. Захват работает следующим образом. При включении привода цепь получает равномерное движение. От цепи через поводковый палец, поводок и шлпцевой вал приводятся в движение средняя и верхняя секции телескопического захвата. Но, несмотря на равномерное движение цепи, скорость поступательного движения захвата при огибании поводковым пальцем 90° сегмента приводной звездочки растет по закону косинуса и в конце, при переходе на прямой участок, достигает максимального значения, равного скорости движения цепи. При подходе к крайнему положению поводковый палец захвата огибает вторую звездочку и скорость захвата снижается также по закону косинуса. Перед приходом в конечное положение происходит отключение электродвигателя. Ход секций захвата ограничен упорами. Подобная схема позволяет для создания больших скоростей перемещения захватов (20—30 м/мин) применять односкоростные электродвигатели, имеющие плавное ускорение.

Телескопические захваты рассчитывают таким образом, чтобы установить пакетированный груз в ячейки стеллажей, расположенные справа и слева по направлению движения кранов-штабелеров. Обычно длина захвата равна ширине пакета с грузом. Глубина ячейки стеллажа также выбирается по ширине груза. Ход выдвижной секции захвата равен сумме ширины груза и зазора между телескопическим захватом (в среднем положении) и стеллажом.

Некоторые фирмы, например «Фата» (Италия), изготовляют краны-штабелеры, которые обслуживают двойные по глубине стеллажи, расположенные по обе стороны межстеллажного прохода. Телескопические захваты таких кранов-штабелеров имеют четыре секции вместо трех. Ход выдвижной секции в этом случае равен сумме двойной ширины груза и зазора. Краны-штабелеры с двойной глубиной обслуживания позволяют лучше использовать площади, при этом уменьшается необходимое их число.

Однако имеются и серьезные недостатки. Вследствие большого вылета телескопического захвата нагрузки на средние секции достаточно велики и сечение их приходится увеличивать. Соответственно увеличиваются и диаметры роликов. Поэтому высота выдвижной части захвата увеличивается при грузоподъемности крана 1—1,5 т до 200—250 мм. При этом необходимо увеличивать вертикальные зазоры в стеллажах, уменьшая таким образом вместимость склада. Четырехсекционные захваты конструктивно сложны и дороги. В целом краны штабелеры с двойной глубиной обслуживания, несмотря на определенные преимущества, не находят широкого распространения.

Телескопические захваты являются основными элементами, от которых в значительной степени зависят как технико-экономические, так и эксплуатационные качества крана-штабелера. Главные требования, которые предъявляют к работе телескопического захвата, это: надежность, плавность хода и минимальная высота выдвижной части.

Надежность захвата обеспечивают, применяя для основных элементов высокопрочные материалы; высокого качества механическую и термическую обработку деталей, а также обязательный расчет долговечности наиболее нагруженных элементов (направляющих, роликов, подшипников, осей).

Плавность хода (отсутствие рывков при пуске и торможении) обусловлена электроприводом. Ускорения, получаемые при пуске и торможении, должны составлять 0,3—0,6 м/с2, но не более 1 м/с2. При ускорениях свыше 1 м/с2 возможно проскальзывание груза на захвате, что совершенно недопустимо для работы крана-штабелера. Для предотвращения этого явления на выдвижную секцию захвата наносят насечки, наклеивают резиновые коврики, гуммируют рабочую поверхность.

Наименьшая высота выдвижной части захвата является важнейшим свойством крана-штабелера, определяющим подчас экономичность склада. Уменьшить высоту захвата можно различными способами. Это — использование сталей повышенной твердости для увеличения допустимых контактных напряжений в местах катания роликов по направляющим, применение игольчатых подшипников для уменьшения диаметров роликов, а также таких конструктивных схем захвата, при которых наиболее нагруженные элементы можно установить на его неподвижной секции.

Телескопические захваты являются сложными и дорог остоящими механизмами, чем и объясняются постоянные поиски оптимальных конструктивных решений.

Стеллажные краны-штабелеры, несмотря на определенную сложность телескопических захватов, — достаточно простые механизмы, удобные как в монтаже, так и в эксплуатации. От мостовых кранов-штабелеров их •выгодно отличает значительно меньшая масса, уменьшенное число механизмов (всего три вместо четырех-пяти), жесткость металлоконструкции и отдельных элементов. Однако главным преимуществом стеллажных кранов-штабелеров является высокая степень использования вместимости склада. Ширина межстеллажных проходов практически во всех моделях кранов-штабелеров равна сумме перерабатываемого груза и зазора между краном-штабелером и стеллажом. Самыми широкими частями кранов-штабелеров, определяющими их габариты, являются: телескопический захват, кабина оператора, механизм передвижения. Минимальная ширина проходов, в которых работают стеллажные краны-штабелеры составляет 0,9—1,0 м, что соответствует ширине крана-штабелера (0,8—0,9 м). Этого размера достаточно как для кабины оператора, так и для размещения механизма передвижения. Телескопические захваты для переработки пакетов с размерами в плане 0,6×0,8 м выполняют длиной 0,8—0,85 м. Пакет при этом размещают поперек межстеллажного прохода. Пакеты с размерами в плане 1,2 X X 0,8 м также размещают поперек прохода, ширина которого равна 1,4 м. При больших размерах пакетов соответственно увеличивается ширина прохода.

При переработке грузов с размерами в плане 0,8— 0,6 м и ширине прохода 1,0 м коэффициент использования площади склада (определенный в зоне стеллажей) К = = 0,6. При переработке грузов размером 1,2×0,8 м и ширине прохода 1,4 м/(=0,64, а с большими размерами— К = 0,7. Такой высокий коэффициент использования площади возможен только при применении стеллажных кранов-штабелеров (если не рассматривать специальные складские системы, как, например, робот-систему, сквозные стеллажи и т. п.). Недоиспользование высоты (так называемые «мертвые» зоны) при этом сводятся к минимуму..

. Неиспользуемая высота нижней части стеллажей, определяемая суммарной высотой кранового рельса, ходовой балки крана-штабелера и балки грузоподъемника с расположенными на нем телескопическими захватами, составляет 0,5—0,7 м. Неиспользуемая высота верхней части стеллажей, определяемая последовательным расположением направляющего пути, канатных блоков, упо-роз, ограничителей верхнего положения и т. п., не пре-вышарт обычно в одноколонных кранах-штабелерах 1 м, в двухкотонных кранах-штабелерах — 1,5—2,0 м. При общей высоте склада до 20 м при одноколонных кранах-штабелерах и до 40 м при двухколонных кранах-штабе-лерах недоиспользование высоты невелико и не превышает 5—8 %, в то время как для мостовых кранов-штабелеров оно составляет 20—30 %.

Еще одна особенность стеллажных кранов-штабелеров определила их применение на современных складах как машин очень перспективных. Этой особенностью является ограниченный набор операций, выполняемых стеллажным краном-штабелером по установке и взятию груза. Действительно, чтобы взять груз, грузоподъемник должен остановиться так, чтобы рабочая поверхность телескопических захватов была расположена на 40—50 мм ниже-опорной плоскости тары. Затем происходит выдвижение захватов и подъем грузоподъемника на установочной скорости на 80—100 мм, возвращение телескопических захватов с грузом в среднее положение, передвижение крана-штабелера к требуемой ячейке и укладка груза в обратной последовательности. Причем перемещения механизмов строго фиксированы и ограничены датчиками и упорами.

В настоящее время все стеллажные краны-штабелеры, предназначенные для пакетной переработки грузов, выпускают с автоматическим управлением, которое позволяет во-первых, увеличить производительность кранов-штабелеров и во-вторых, улучшить условия труда обслуживающего персонала.

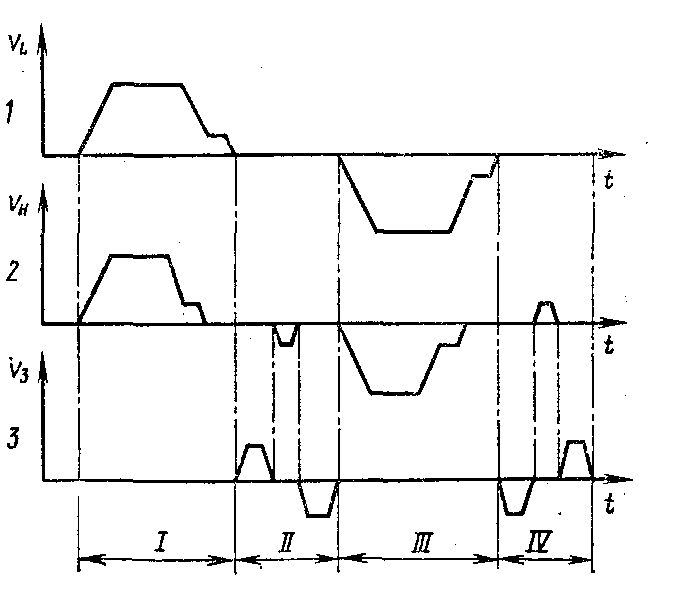

Для пояснения первого положения рассмотрим цикл работы стеллажного крана-штабелера по установке груза в стеллаж. Цикл условно разделен на четыре участка. На участке груз транспортируется со стартовой площадки к заданной ячейке. Одновременно включаются приводы подъема и передвижения.

Рис. 3. Циклограммы работы механизмов стеллажного крана-штабелера:

1 — передвижения; 2 — подъема; 3 — выдвижения захвата;

На участке II груз устанавливается в стеллаж. Телескопический захват вдвигается внутрь стеллажа, после чего грузоподъемник опускается на установочной скорости на 80—100 мм. Груз остается на полках стеллажа, а телескопический захват опускается ниже. Далее захват возвращается в исходное положение. На участке 111 кран-штабелер направляется на загрузочную площадку, на участке IV он забирает очередной пакет с грузом. Рассмотренный цикл работы крана-штабелера является идеальным и может быть реализован только при автоматическом управлении.

При ручном управлении цикл несколько изменяется. Если при автоматическом управлении остановка крана-штабелера (грузоподъемника) точно против заданной ячейки обеспечивается соответствующими датчиками, установленными вдоль пути крана и на его колонне, то при ручном управлении остановку крана-штабелера оператор производит визуально. При этом возможны преждевременная остановка или проезд ячейки,и тогда необходимо произвести дополнительные включения механизмов, чтобы попасть в требуемую ячейку, что связано с увеличением времени цикла.

Еще большей производительности можно достичь, если использовать управление при совмещении движения механизмов. При автоматическом управлении одновременно могут работать несколько механизмов, причем независимо от того, достиг ли кран-штабелер конечного положения, механизмы выключаются при достижении грузоподъемником координат, заданных программой, поочередно. Например, при совмещении продольного передвижения и подъема груза механизм подъема вначале может быть включен (при этом грузоподъемник поднимается на требуемую высоту). Затем, когда кран-штабелер при движении вдоль прохода достигнет необходимого вертикального ряда стеллажей, выключается механизм передвижения. При этом время работы одного механизма полностью перекрывается временем работы другого механизма и время цикла определяется наибольшим временем работы какого-либо механизма, чаще всего механизма передвижения крана.

При ручном управлении также можно совместить движения. Однако до подхода крана к необходимой ячейке оператору трудно точно установить грузовой захват, например, по вертикали. Он должен достичь заданного вертикального ряда, а затем, дополнительно включая механизм подъема, довести грузовой захват до требуемой высоты. В зависимости от квалификации оператора можно в большей или меньшей степени обеспечить совмещение движений механизмов, однако полного перекрытия времени работы механизмов получить невозможно. Именно по этим причинам при прочих равных условиях производительность кранов-штабелеров с ручным управлением ниже на 20—40 % (в зависимости от конкретных условий), чем кранов-штабелеров с автоматическим управлением.

По поводу второго положения (условий труда) можно сказать следующее. Опыт работы механизированных складов со стеллажными кранами-штабелерами показал, что операторы, работающие на кранах-штабелерах с пакетной переработкой грузов, быстро утомляются. Причиной этого является не физическая, а психологическая нагрузка. Оператор, находящийся в небольшой кабине, постоянно перемещается в узком проходе с мелькающими полками стеллажей. При интенсивной работе крана-штабелера эти условия становятся чрезмерно тяжелыми. Причем вибрация и уровень шума в кабине практически не влияют на утомляемость оператора, так как находятся в допустимых пределах. Операторы стеллажных кранов-штабелеров, проработав некоторое время, уходят на другую работу. Причем это в меньшей мере относится к операторам стеллажных комплектовочных кранов-штабелеров, которые, несмотря на определенную физическую нагрузку (перекладка изделий из складской тары в комплектовочную и т. п.), утомляются меньше. Объясняется это более разнообразной работой оператора, меньшая часть времени приходится на перемещение крана-штабелера, режим работы менее интенсивный.

Качественное изменение условий труда операторов достигается при переходе на автоматическое управление со стационарного пульта. В этом случае оператор находится в-свободном помещении с регулируемым микроклиматом. Помимо необходимой для работы, оператор не получает никакой дополнительной информации, работа носит в определенной степени творческий характер. Опыт показывает, что подбор кадров операторов автохма-тических кранов-штабелеров не вызывает затруднений.

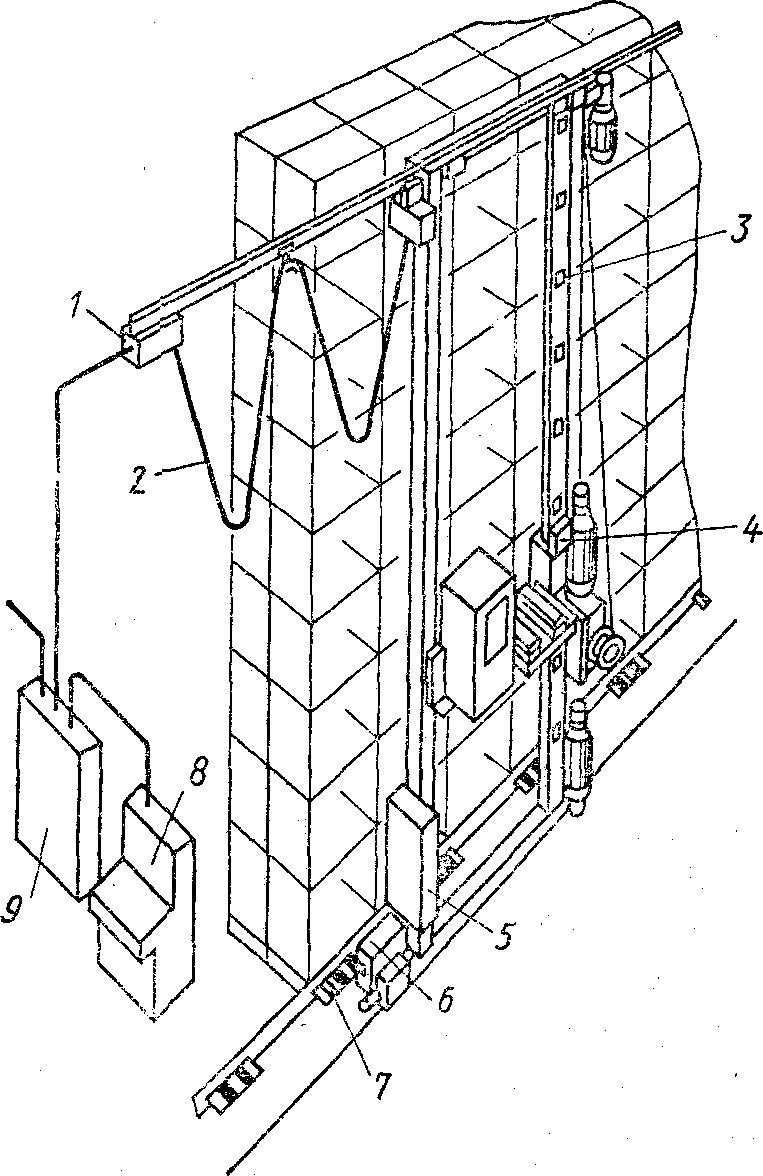

Стеллажные автоматические краны-штабелеры по компоновке и конструктивному исполнению ничем не отличаются от стеллажных кранов-штабелеров с ручным управлением. К механизмам и приводам добавляют устройства автоматического управления. К клемм-ной коробке подходит кабель от стационарного шкафа с электроаппаратурой 9 и стационарного центрального пульта управления. Силовые и информационные кабели подвешены на каретках, перемещающихся за краном-штабелером по направляющему пути, выполненному из двутавровых балок. На колонне крана-штабелера и вдоль кранового пути установлены адресные шунты, соответственно, а на грузоподъемнике и нижней балке крана-штабелера — устройства считывания адресов, соответственно.

Рис. 4. Схема стеллажного автоматического крана-штабелера

На колонне установлен также шкаф силового электрооборудования.

Функции систем автоматического управления в общем случае следующие:

1) управлять работой приводов, регулируя ускорения и скорости механизмов в зависимости от пути перемещения;

2) управлять работой механизмов крана-штабелера при позиционировании (под позиционированием понимается установка грузоподъемника с заданной точностью против необходимой ячейки стеллажа или устройства для загрузки крана-штабелера);

3) управлять работой механизмов при установке и взятии груза;

4) контролировать правильное и последовательное выполнение операций, сигнализировать о неправильной работе механизмов и аварийных ситуациях, диагностировать и в некоторых случаях выполнять стандартные команды в аварийных ситуациях (например, выезд крана-штабелера из зоны стеллажей в случае обнаружения очага пожара);

5) производить обмен информацией с системой автоматического управления верхнего уровня и т. п.

Рассмотрим более подробно выполнение отдельных функций системы управления.

Управление работой приводов подъема, передвижения и привода выдвижения телескопического захвата заключается в том, что после задания адреса система управления определяет необходимую рабочую скорость механизмов в зависимости от пути перемещения. Так, если необходимо переместиться крану-штабелеру (грузоподъемнику) на одну—две ячейки, то включается низкая скорость привода. При большем пути перемещения включается большая скорость и, наконец, при достаточно больших путях перемещения включается номинальная скорость. Выбор скорости производится с таким расчетом, чтобы кран-штабелер выходил хотя бы на коротком отрезке пути на установившийся режим, а не работал исключительно в режиме пуска и торможения. Приводы крана-штабелера включают таким образом, что с заданным ускорением (0,3—0,4 м/с2) увеличивается скорость до рабочей, определяемой системой управления как функции пути, затем устанавливается движение на этой скорости, электрическое торможение до установочной скорости (1,0— 2,0 м/мин), очень короткое движение на установочной скорости и выключение привода (механическое торможение). Сигнал на переход от рабочей скорости на установочную и на выключение привода поступает от соответствующих датчиков, взаимодействующих с шунтами, расположенными на колонне (привод подъема) или вдоль кранового пути (привод передвижения). Обычно сигнал на переход к торможению поступает от шунтов ячеек, находящихся перед требуемой ячейкой (справа или слева, в зависимости от направления движения). Для обеспечения максимальной производительности необходимо начинать торможение при таком положении крана-штабелера, чтобы движение на. установочной скорости было кратковременным — несколько секунд. Поэтому если шаг ячеек (шунтов) не соответствует этому требованию, то устанавливают дополнительные шунты и датчики (что нежелательно) или производят задержку торможения привода с помощью регулируемого реле времени.

В более сложных системах управления, применяемых на кранах большой грузоподъемности и при больших высотах подъема, регулируется ускорение при пуске и торможении механизмов с целью оптимизации работы всей машины. Например, при перемещении крана-штабелера без груза ускорение (замедление) выше, чем при движении с грузом. При включении крана-штабелера, чтобы уменьшить нагрузки на металлоконструкции и механизмы, ускорение привода передвижения уменьшается до минимального, если груз находится в верхнем положении. В принципе возможны различные методы определения ускорений и скоростей системой автоматического управления, однако необходимость в усложнении системы управления должна быть достаточно очевидной.

Управление работой приводов при позиционировании производится с помощью датчиков, установленных на кране-штабелере (грузоподъемнике), и шунтов, установленных вдоль кранового пути и на колонне. В качестве путевых датчиков используют магнитные, индуктивные, фотодатчики, датчики, реагирующие на инфракрасное излучение, и т. д. В настоящее время в качестве путевых датчиков применяют исключительно бесконтактные датчики. Конечные выключатели используют только в приборах безопасности.

Задание адреса производится вводом в систему управления координат ячейки, откуда следует взять груз и куда его положить. В качестве координат используют порядковые номера ячеек. За начало отсчета принимают ячейку или загрузочное устройство, находящееся в нижнем горизонтальном ряду и в одном из крайних вертикальных рядов (справа или слева). Ячейки при перемещении механизмов отсчитываются или позиционным методов, и л и счетно-импульсным.

При позиционном методе устройство считывания адреса имеет столько датчиков, сколько разрядов в наибольшем порядковом номере ячейки, записанном в двоичном коде. При этом отсутствие (0) или наличие (1) шунта соответствующего разряда в каждой из ячеек позволяет считывать порядковый номер ячейки при перемещении мимр нее крана-штабелера (грузоподъемника). Помимо адресных датчиков и шунтов, в устройствах считывания обычно устанавливаются синхронизирующие датчики, служащие для того, чтобы считывание адреса производилось только при наличии от них сигнала. Позиционный метод при своей надежности (номер ячейки считываетсн непосредственно) имеет тот недостаток, что требует значительное число датчиков и шунтов.

При счетно-импульсном методе отсчет ячеек ведется одним датчиком и одним шунтом. При этом номер ячейки определяется числом сигналов, полученных от датчика, просуммированным с номером предыдущего адреса. Недостатком этого метода является более сложная программа определения номера ячейки, которая должна исключать ошибки в отсчете, например в результате ложного сигнала датчика.

Независимо от метода отсчета номеров, против каждой из ячеек устанавливают по;шунту (или по два шунта), а на кране-штабелере — датчики точной остановки, служащие для контроля правильности позиционирования. Остановившийся против ячейки кран-штабелер или грузоподъемник должен находиться в таком положении, чтобы датчики точной остановки находились в зоне шунтов. Полученные от обоих датчиков (горизонтального и вертикального) точной остановки сигналы разрешают производить установку или взятие груза в стеллаже. На колонне устанавливают против каждой ячейки по два датчика точной установки, соответствующих назначению операции (взять или положить груз). Расстояние между датчиками 80—100 мм соответствует положению телескопического захвата: положить груз на 40—50 мм выше полки ячейки стеллажа или взять груз на 40—50 мм ниже ее’.

При выполнении команды взять груз из какой-либо ячейки кран-штабелер и грузоподъемник движутся с заданной скоростью, при этом система управления считывает номера ячеек. За одну или две ячейки от заданной по сигналу от адресных шунтов происходит торможение и кран-штабелер (грузоподъемник) движется на установочной скорости. При входе в зону шунтов точной остановки соответствующие приводы выключаются и включается механическое торможение. Кран-штабелер и грузоподъемник должны остановиться в зоне шунтов точной остановки.

Некоторые фирмы, выпускающие краны-штабелеры с большой высотой подъема груза, вводят дополнительный контроль позиционирования непосредственно в заданной ячейке. При этом описанный выше метод пози-цинирования сохраняется (его называют в этом случае «грубым» или «предварительным» позиционированием), но производят дополнительную проверку положения грузоподъемника против конкретной ячейки, расположенной на некотором горизонтальном или вертикальном ряду.

В качестве датчиков точного позиционирования используют датчики различных типов, чаще фотодатчики или инфракрасные датчики. Шунты представляют собой светоотражающие пластины с нанесенной в центре какой-либо краской меткой. Их отражающая способность отлична от отражающей способности пластин. Если грузоподъемник находится точно против ячейки, то полученный сигнал от датчика позволяет выполнить заданную операцию. Если датчик смещен от центра пластины, то включается на установочной скорости соответствующий механизм и грузоподъемник доводится до точного положения.

Очень интересен метод точного позиционирования, примененный специалистами объединения «Интрансмаш» (НРБ). Здесь в качестве шунтов точного позиционирования используют металлоконструкции стеллажей, а именно угол между вертикальными и горизонтальными балками стеллажей. Сигнал от инфракрасного датчика меняет свою интенсивность в зависимости от того, на какую часть стеллажа направлен его луч.

Необходимость установки дополнительного контроля положения грузоподъемника против заданной ячейки (этот метод называют «точным позиционированием») диктуется в каждом отдельном случае целым рядом факторов, главным из которых является допустимая точность монтажа стеллажей. При большой высоте стеллажей, используя точное позиционирование, можно существенно снизить требования к точности их монтажа и благодаря этому уменьшить стоимость их изготовления и соответственно монтажа. Однако необходимо учитывать и увеличение эксплуатационных затрат на обслуживание шунтов точного позиционирования, а именно поддержание в необходимом состоянии пластин с нанесенными краской метками, так как в результате запыленности или старения покрытия отражающая способность этих меток может меняться. Также необходимо учитывать надежность применяемых датчиков точной остановки.

Что касается целесообразности использования координатного позиционирования или дополнительного точного позиционирования, то можно утверждать, что при высоте подъема груза 15—16 м и вполне приемлемой точности монтажа стеллажей, достигнутой при монтаже целого ряда автоматизированных складов (допустимые вертикальные отклонения стоек стеллажей ±10 мм как вдоль, так и поперек стеллажей), применение точного позиционирования не требуется.

Управление работой механизмов при установке грузов в стеллаж (или при взятии грузов из стеллажей) происходит при получении сигнала от датчиков точной установки о том, что кран-штабелер (грузоподъемник) остановился в зоне соответствующих пунктов. Тогда последовательно работают механизмы выдвижения телескопического захвата и подъема груза. Так, при команде на установку груза выдвигается в крайнее положение телескопический захват до срабатывания соответствующего датчика или конечного выключателя, затем включается механизм подъема и грузоподъемник опускается на установочной скорости до входа в зону шунтов точной остановки, соответствующих положению взятия груза, и обратное движение захватов до срабатывания датчика среднего положения. После этого кран-штабелер или выполняет следующую команду, или останавливается в ожидании команды.

Следует заметить, что иногда команда «взять груз» или «положить груз» не задается. На грузоподъемнике устанавливают датчик «наличие груза», определяющий, есть ли груз на грузоподъемнике. При наличии груза, естественно, он должен быть установлен или в стеллаж, или в загрузочное устройство. Соответствующая команда формируется автоматически по сигналу датчика наличия груза. Соответственно при отсутствии сигнала от датчика наличия груза выполняется команда взять груз. При этом существенно упрощается работа оператора центрального пульта управления, на котором команды на выполнение операций задаются набором номеров ячеек, последовательно обслуживаемых краном-штабелером.

Контроль за правильным выполнением операций, сигнализация о неисправностях, диагностика решаются в каждой системе управления по-разному. Здесь трудно отметить какие-либо общие приемы, за исключением того, что при нарушении последовательности операций, когда механизм не выполнил заданной команды (например, кран-штабелер остановился в зоне точного позиционирования у заданной ячейки, выдвинутый телескопический захват не дошел до датчика крайнего положения, и т. п.), или при срабатывании приборов безопасности кран-штабелер останавливается, а на центральном пульте включается соответствующий сигнал. Дальнейшие функции системы управления или прекращаются до устранения неисправностей, или могут быть разработаны специальные программы для устранения этих неисправностей. В ряде систем управления предусмотрены диагностические программы, предназначенные для периодической проверки действия механизмов, датчиков и функционирования собственно системы управления.

Обмен информацией с системой управления верхнего уровня. Автоматические стеллажные краны-штабелеры устанавливают в самых различных складах: специализированных, складах промышленных и торговых предприятий, в автоматизированных транспортно-складских системах (АТСС), гибких автоматизированных участков и линий промышленных предприятий. Во многих случаях осуществляется многоуровневое автоматическое управление работой этих предприятий. При этом автоматические краны-штабелеры становятся составными частями общей системы механизмов и машин, предназначенной для выполнения функций складирования грузов. В эту систему входят механизмы для транспортирования грузов, передачи их в зону работы кранов-штабелеров и т. д. Система механизмов управляется общим автоматическим вычислительным центром, а система управления краном-штабелером становится составной частью или подсистемой АСУ склада. В соответствии с этим система управления краном-штабелером выполняется в зависимости от конкретных условий с учетом связи с ЭВМ верхнего уровня. Эти связи имеют различный характер. Или это обмен информацией о выполненных операциях, или предусматривается возможность непосредственного управления работой крана-штабелера ЭВМ верхнего уровня в реальном масштабе времени.

Системы управления кранов-штабелеров, как правило, имеют несколько режимов работы: ручное управление из кабины оператора; полуавтоматическое управление из кабины оператора путем автоматического позиционирования и ручного управления механизмами при взятии и установке груза; автоматическое управление со стационарного центрального пульта; автоматическое управление от ЭВМ верхнего уровня.

Переход от одного к другому режиму диктуется определенными условиями работы склада. Необходимо, однако, остановиться на работе в ручном режиме. Подавляющее большинство стеллажных автоматических кранов-штабелеров, несмотря на наличие достаточно надежной автоматической системы управления, оборудованы кабинами оператора, что существенно удорожает краны-штабелеры. Установив кабину, следует увеличить габариты и массу грузоподъемника и соответственно всего крана-штабелера, а также мощность и энергозатраты механизма подъема. Кроме того, чтобы обеспечить безопасную работу оператора, при расчетах определенных элементов конструкции увеличивают запас прочности» а также используют приборы безопасности (ловители, ограничитель скорости и др.). Однако, как Показывает практика, отказаться от применения кабин пока еще невозможно. Кабина управления необходима при наладке крана-штабелера, при проведении обслуживания и ремонта. Исходя из технологических функций крана-шта-белера, кабина управления необходима при проведении инвентаризации складов.

Однако чередование ручного управления работой крана-штабелера из кабины и автоматического управления из центрального пульта (или ЭВМ верхнего уровня) недопустимо. При ручном управлении грузы укладываются оператором визуально и могут быть смещены относительно их номинального положения. Последующее взятие грузов из ячейки с помощью автоматического управления может привести к сбою или аварии. Поэтому ручное управление при нормальной работе склада (при отказе системы автоматического управления) допускается лишь для извлечения грузов из стеллажей. Это не относится к тем кранам-штабелерам, которые оборудованы устройствами автоматического позиционирования из кабины оператора. В этих случаях никаких ограничений при переходе с одного режима на другой не требуется.

Системы автоматического управления стеллажными кра-нами-штабелерами создаются на базе применения микропроцессоров или коммутируемых электронных устройств, построенных с использованием интегральных схем.

Системы автоматического управления в зависимости от места расположения приборов и устройств управления можно разделить на две группы.

К первой группе отнссят системы, в которых стационарно устанавливают центральный пульт управления, шкаф с электроаппаратурой, включающей собственно автоматику, устройства подключения к источникам питания. Шкаф с силовым электрооборудованием крана-штабелера располагают на самом кране. Преимуществом такого размещения является сокращение расхода кабеля в результате приближения силовой аппаратуры к электродвигателям, уменьшение радиопомех в системе управления. К недостаткам можно отнести некоторое усложнение обслуживания электрооборудования, расположенного на кране-штабелере.

Ко второй группе относят системы, в которых все электрооборудование, включая силовое, размещают стационарно, в одном помещении. При этом создаются наилучшие условия для обслуживания и ремонта электрооборудования, например система управления стеллажным автоматическим краном-штабелером СА-1,0.

Решающее значение при выборе как компоновки устройств управления, так и методов и средств передачи информации со стационарных устройств управления на бортовые и обратно имеет расход кабеля. При создании систем управления постоянно ведут поиск путей сокращения расхода кабеля. Одним из путей является уплотнение управляющих сигналов, передаваемых с центрального пульта управления краном-штабелером, и их дешифровка бортовыми устройствами автоматики, установленными непосредственно на краие-штабелере. Иначе говоря, вместо параллельной передачи сигналов по многим десяткам жил информационных кабелей, соединяющих кран-штабелер со стационарным центральным пультом управления, уплотненные сигналы передаются последовательно, по нескольким (3—4) жилам кабеля или троллеям. Таким же образом осуществляется и обратная связь силовых и управляющих механизмов и информационных устройств (датчиков), расположенных на кране-штабелере со стационарным центральным пультом управления.

Контроль правильности передачи сигналов осуществляется математическими методами и благодаря этому помехоустойчивость систем управления с применением уплотненных, последовательно передаваемых сигналов, нисколько не ниже, чем при параллельной передаче сигналов с помощью многожильных кабелей. Например, фирма «Демаг» применяет системы управления кранами-штабелерами с передачей информации по треллеям (II = = 60 В; / = 100 мА). Фирма «Интрансмаш» (НРБ) разработала систему управления с передачей уплотненных сигналов по кабелям. Общев’число жил кабеля, соединяющего краны-штабелеры со стационарными пультами управления, не превышает 12, включая силовые.

Одним из серьезных вопросов является способ подвески кабелей на кранах-штабелерах. На стеллажных кранах-штабелерах имеется два пучка подвесных кабелей. Один из пучков связывает грузоподъемник со стационарно установленной на колонне клеммной коробкой. Этот пучок кабелей выполняют обычно в виде петли, закрепленной одним концом на середине колонны и вторым концом — на грузоподъемнике. Петля висит свободно или закреплена на специальной подвижной цепи, или натянута подвижным блоком с грузом.

Второй пучок кабелей связывает кран-штабелер со стационарным пультом управления. Этот пучок, состоящий из нескольких кабелей, насчитывающих десятки жил как силовой, так и цепи управления, подвешивается несколькими петлями к кареткам, перемещающимся по двутавровому направляющему пути. Длину и число петель выбирают исходя из необходимой длины перемещения крана-штабелера. Длина кабелей должна обязательно превышать путь перемещения крана-штабелера, чтобы создать некоторый провис петель при конечном положении крана-штабелера (кабель растянут) и исключить большие усилия растяжения. Необходимо отметить, что усилие растяжения кабеля достаточно велико и его следует учитывать и при расчете жесткости и прочности колонны.

Конструкция подвесных кареток во многом напоминает конструкцию каретки монорельсового транспорта, однако, в отличие от нее, имеет ряд особенностей. Масса кабеля невелика, поэтому могут возникать усилия, раскачивающие каретку в поперечной плоскости, и даже .усилия, приподнимающие каретку. Каретки выполняют таким образом, чтобы независимо от направления усилий она перемещалась по двутавру без раскачки. Для этого ее оборудуют четырьмя безребордными катками (по два с каждой стороны), несущими основную вертикальную нагрузку, двумя или четырьмя катками, исключающими подъем каретки на двутавре (эти катки катятся по нижней плоскости двутавровой балки) и четырьмя боковыми катками, которые катятся или по кромке нижней полки двутавра, или по вертикальной стенке и обеспечивают прямолинейное движение. Катки часто выполняют из пластмассы. Особенностью работы кареток, несущих кабель, является то, что они не движутся с постоянной скоростью вслед за краном-штабелером, а как бы «срываются» с места поочередно, когда кабель достаточно натянут, и движутся с большой скоростью, создавая шум, уровень которого соизмерим или даже превосходит уровень шума, создаваемого движущимся краном-штабелером. Кабель подвешивается на кронштейне, шарнирно закрепленном на каретке.

При большой длине склада собранные на конце пути каретки с подвешенным кабелем занимают много места (несколько метров), не занятого стеллажами, т. е. создается неиспользование вместимости склада. Поэтому подвесной кабель должен обладать повышенной гибкостью, чтобы радиусы перегиба кабеля были минимальными. Такими свойствами обладает плоский кабель, выпускаемый в виде лент небольшой толщины и имеющий радиус перегиба 80—150 мм в зависимости от сечения жил. Применение плоского кабеля позволит не только сократить неиспользованную вместимость складов, но и уменьшить боковое раскачивание кабельных петель, так как жесткость плоского кабеля в поперечном направлении (на ребро) значительно больше, чем кабеля круглого сечения.

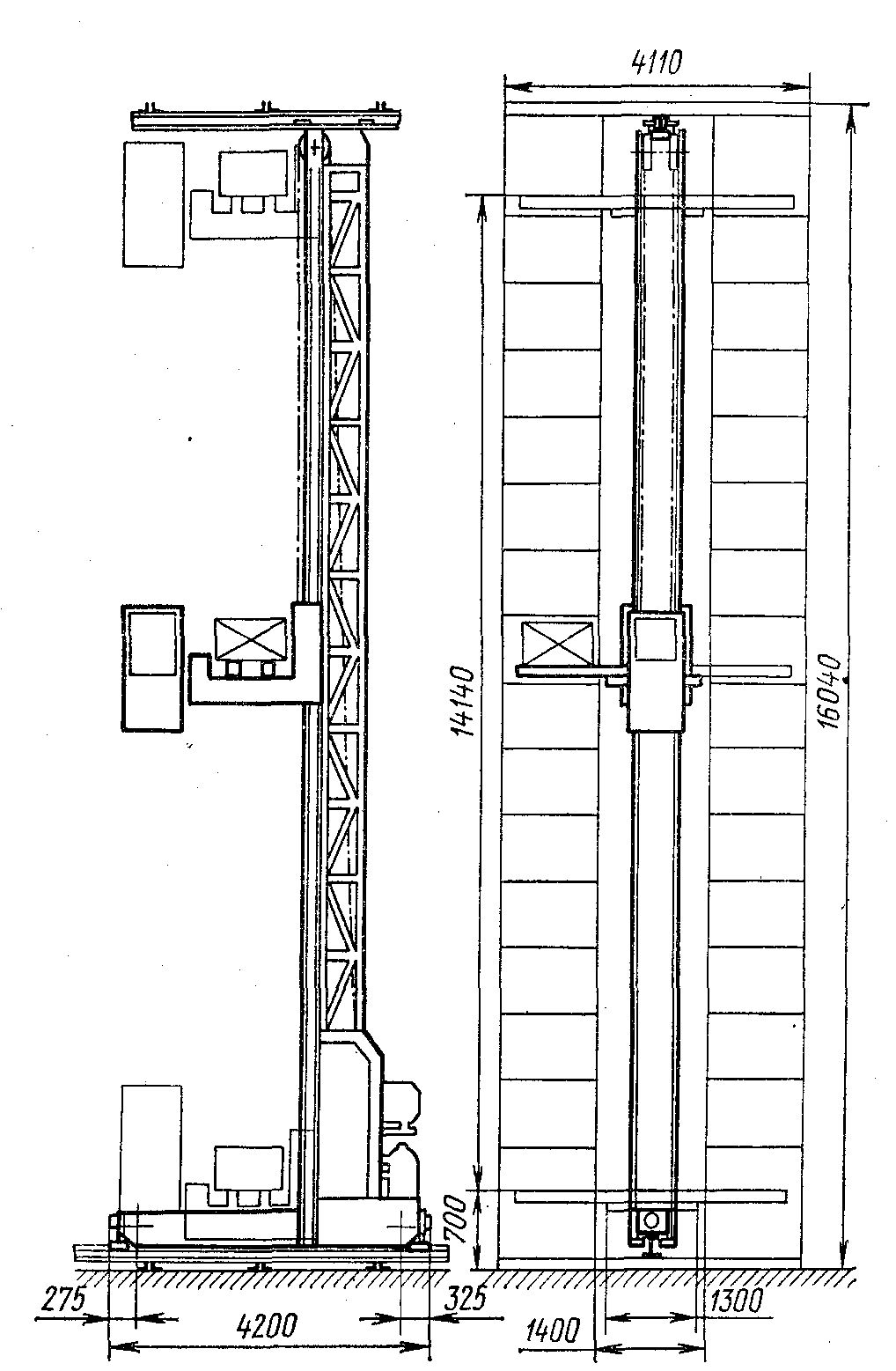

Автоматические стеллажные краны-штабелеры применяют на складах предприятий промышленности и материально-технического снабжения. Например, стеллажный одноколонный автоматический кран-штабелер СА-1,0 грузоподъемностью 1 т предназначен для применения на складах высотой до 16,2 м. Он оборудован консольным грузоподъемником, на котором установлена закрытая кабина оператора. Колонна крана-штабелера выполнена в виде фермы, внутри которой, в ее нижней части размещен механизм подъема, состоящий из электро-двигателя постоянного тока, тормоза, червячного редуктора и канатного барабана. Привод передвижения находится под приводом подъема и состоит из электродвигателя, тормоза и вертикального редуктора, насаженных на вал приводного колеса. Особенностью крана-штабелера является высокая степень использования высоты склада, которая достигается тем, что направляющие колонны продлены по ходовой балке рамы. При высоте склада 16,2 м высота подъема груза составляет 14,14 м, а высота укладки груза — свыше 15 м. Суммарная неиспользованная высота в нижней и верхней зонах стеллажей не превышает 1,2 м.

Рис. 5. Схема стеллажного автоматического крана-штабелера СА-1,0

Система автоматического управления, разработанная институтом ВНИИЭлектропривод, представляет собой стационарно устанавливаемые пульт управления, шкафы автоматического управления и силовой, связанные кабелем с краном-штабелером. Система управления позволяет производить обслуживание стеллажей с числом ячеек по вертикали до 31 и по горизонтали — до 255.

Рис. 6. Стеллажные автоматические краны-штабелеры СА-1,0 на складе (высота 16,2 м) снабженческо сбытового предприятия

Краны-штабелеры этого типа успешно эксплуатируют на различных складах промышленности и материально-технического снабжения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Стеллажные краны-штабелеры для пакетной переработки грузов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы