Строй-Техника.ру

Строительные машины и оборудование, справочник

Проверка технического состояния сцепления. Исправность сцепления проверяют при работающем двигателе. При выжатой педали сцепления поочередно переключают передачи. Если включение передач затруднено и сопровождается шумом, сцепление полностью не выключается. Затем проверяют включение сцепления: затягивают стояночный тормоз, включают высшую передачу и плавно отпускают педаль сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель остановится, сцепление исправно. Работающий двигатель указывает на неполное включение (пробуксовку) сцепления. При проверке сцепления могут также обнаружиться резкое его включение, чрезмерный нагрев деталей, шумы, вибрации и рывки при включении.

Неполное выключение сцепления может быть вызвано увеличением свободного хода педали сцепления, короблением или перекосом ведомого диска, обрывом фрикционных накладок, наличием воздуха в гидравлическом приводе сцепления.

Неполное включение (пробуксовка) сцепления может быть следствием износа или замасливания фрикционных накладок дисков, отсутствием свободного хода педали сцепления, потери упругости оттяжной пружины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Резкое включение сцепления возможно при заедании ступицы ведомого диска на шлицах ведущего вала коробки передач, потере упругости пружинных пластин, износе или задире рабочих поверхностей нажимного диска или маховика.

Нагрев деталей, шумы, вибрации и рывки происходят из-за износа или недостаточной смазки подшипника выключения сцепления, ослабления заклепок накладок ведомого диска, увеличенного зчзора в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправности подшипника.

Техническое обслуживание сцепления. При ЕО проверяют действие сцепления при трогании автомобиля с места и переключение передач при движении.

При ТО-1 проверяют и при необходимости регулируют свободный ход педали сцепления, проверяют состояние и крепление оттяжной пружины, смазывают (по графику) валик педали сцепления и подшипник выжимной муфты. У автомобилей с гидравлическим приводом выключения сцепления дополнительно проверяют уровень жидкости в бачке и герметичность гидравлического привода.

При ТО-2 дополнительно к работам, выполняемым при ТО-1, проверяют полный ход педали сцепления, работу привода сцепления и крепление картера сцепления к картеру маховика.

Регулирование свободного хода педали сцепления. Для измерения свободного хода пользуются линейкой с делениями, которую упирают в пол кабины и прижимают к педали. Нажимают рукой на педаль и при появлении ощутимого сопротивления перемещению педали определяют по делениям на линейке величину свободного хода. Она должна быть в пределах 35—50 мм.

При механическом приводе выключения сцепления его регулируют следующим образом. Отвернув на несколько оборотов контргайку, изменяют длину тяги 16 путем поворота гайки. Для увеличения свободного хода гайку отвертывают, а для уменьшения — завертывают. После регулирования, удерживая гайку, завертывают до отказа контргайку.

При гидравлическом приводе выключения сцепления свободный ход педали складывается из свободных ходов механической и гидравлической частей привода.

На автомобиле КамАЭ-5320 свободный ход рычага вилки выключения сцепления устанавливают в заданных пределах путем поворота сферической гайки толкателя поршня пневмогидравлического усилителя. Зазор между поршнем и толкателем поршня главного цилиндра регулируют эксцентриковым пальцем, на котором закреплен верхний конец толкателя поршня.

На автомобиле ГАЗ-24 «Волга» зазор между поршнем и толкателем регулирования не требует. Увеличение свободного хода педали сцепления возможно из-за наличия воздуха в системе гидравлического привода. Для удаления воздуха снимают резиновый колпачок на головке клапана рабочего цилиндра и надевают шланг для прокачки воздуха. Второй конец шланга опускают в стеклянную банку с небольшим количеством тормозной жидкости. Через горловину тормозного цилиндра заполняют систему, после чего создают в ней небольшое давление, резко нажав 4—5 раз на педаль сцепления с интервалом 1—2 с. Отвернув клапан на полоборота, ждут, когда прекратится выход пузырьков воздуха из шланга, опущенного в банку. Как только жидкость пойдет из шланга ровной струей без пузырьков, клапан плотно завертывают, снимают шланг, ставят на место колпачок и доливают жидкость.

Снятие и установка коробки передач и сцепления. Для снятия сцепления необходимо предварительно снять коробку передач. Отвернув болты крепления люка кабины, снимают крышку коробки передач и сливают масло. Затем отсоединяют и отводят в сторону карданный вал и снимают оттяжную пружину. Отсоединив тягу и гибкий вал привода спидометра, отвертывают болты крепления коробки передач. Затем отводят коробку передач назад, снимают возвратную пружину, коробку передач и муфту выключения сцепления.

Для снятия сцепления отвертывают болт рычага вилки и снимают рычаг. Затем отвертывают болт крепления фланца вилки выключения сцепления и снимают вилку. Отвернув болты креплбния крышек картера сцепления и крепления кожуха сцепления к маховику, вынимают из картера сцепление в сборе.

Устанавливают коробку передач и сцепление в обратной последовательности.

Разборка и сборка сцепления. Разборку, сборку и регулирование сцепления выполняют на стенде. Сцепление фиксируют тремя прихватами и подают сжатый воздух в полость пневмоцилиндра. Шток перемещается вниз, и прижим сжимает пружины сцепления. Тройник предназначен для распределения подводимого от сети сжатого воздуха к пневмоцилиндру и к пистолету для обдува деталей.

Расшплинтовав и отвернув болты крепления пластин, снимают пластины. Затем отвертывают регулировочные гайки вилки отжимного рычага, вывертывают болты крепления кожуха сцепления и, постепенно снижая давление воздуха в нневмоцилиндре стенда, снимают кожух. Расшплинтовав и вынув пальцы рычагов и вилок, снимают рычаги и вилки.

При сборке сцеплений, осуществляемой в последовательности, обратной разборке, регулируют положение рычагов относительно рабочей поверхности нажимного диска. Вращая специальным ключом регулировочные гайки вилок, устанавливают расстояние от сферических выступов на концах рычагов 6 до рабочей поверхности нажимного диска в заданных пределах. Это расстояние измеряют устройством стрелочного типа, входящим в комплект стенда, или штангенглубиномером.

Восстановление картера сцепления. Основными дефектами картера сцепления являются трещины и обломы, износ опорных лап по высоте, а также износы отверстий: под шейку фланца вилки выключения сцепления, под втулку и во втулке вилки выключения сцепления, в опорных лапах, под стартер, установочных и центрирующего коробку передач относительно оси коленчатого вала.

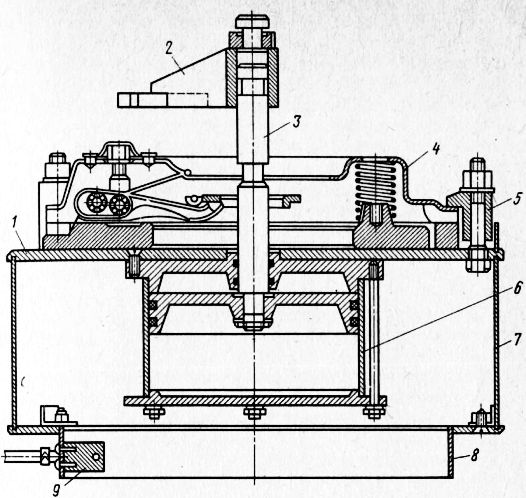

Рис. 1. Стенд для разборки и сборки сцеплений:

1 — стол, 2 — прижим, 3 — шток, 4 — сцепление, 5 — прихват, 6 — пневмоцилиндр, 7 — кожух, 8 — основание, 9 — тройник

Картер сцепления при ремонте не разукомплектовывают с блоком цилиндров, так как в противном случае потребуется растачивать центрирующие поверхности этих деталей в сборе.

Если на картере имеются трещины, проходящие через центрирующее отверстие или более чем через одно отверстие крепления коробки передач, а также трещины, захватывающие более половины периметра сечения лап, деталь бракуют. Небольшие трещины и обломы на нагруженных поверхностях устраняют дуговой сваркой, а на поверхностях, не несущих нагрузок,— синтетическими материалами.

Если износ опорных лап по высоте превышает допустимый, плоскости торцов фрезеруют на двух лапах «как чисто», цекуют отверстия в лапах и зенкуют фаску. В отверстие устанавливают втулку и приваривают ее дуговой сваркой сплошным щвом. При боль шом износе опорных лап их после фрезерования торцов наплав ляют и фрезеруют под размер рабочего чертежа.

Изношенные отверстия в опорных лапах и установочные отверстия развертывают, запрессовывают ДРД (втулку) и развертывают ее под размер рабочего чертежа.

Отверстие под шейку фланца вилки выключения сцепления восстанавливают заваркой или постановкой ДРД с последующей обработкой под размер рабочего чертежа. Втулку вилки выключения сцепления с изношенным отверстием заменяют, а изношенное отверстие под втулку в картере сцепления развертывают под ремонтный размер и запрессовывают в него ремонтную втулку, которую после запрессовки развертывают под размер рабочего чертежа.

Износ отверстия под стартер устраняют постановкой ДРД или наплавкой с последующей расточкой отверстия под размер рабочего чертежа.

При износе центрирующего отверстия картера его растачивают, протачивают выточку на глубину 2,5 мм и запрессовывают в нее гильзу, которую растачивают под размер рабочего чертежа. Базовой поверхностью при расточке служат постели под коренные вкладыши блока цилиндров.

Восстановление ведомого диска сцепления. Ведомый диск может иметь обломы и трещины на деталях, износы фрикционных накладок, отверстия под ступицу и впадин шлицев ступицы по толщине, ослабление заклепок крепления ступицы, заклепок диска и гасителя крутильных колебаний.

При ремонте ведомые диски разбирают. Изношенные фрикционные накладки удаляют, высверливая заклепки. Приклеенные накладки срезают на станке или стенде либо удаляют, нагревая диски в печах до 300—350 °С.

Детали ведомого диска дефектуют и при наличии обломов, трещин и износов выше предельных выбраковывают. Восстанавливают только отверстие в диске под ступицу. Его наплавляют и растачивают под размер рабочего чертежа. Затем проверяют форму диска и покоробленные диски правят. После замены деталей ведомый диск собирают и приклепывают или приклеивают к нему фрикционные накладки.

Перед постановкой новых накладок рабочую поверхность дисков зачищают. Новую накладку прижимают к диску струбциной, сверлят со стороны диска отверстия под заклепки и снаружи раз-зенковывают их на глубину 3—4 мм. Накладки приклепывают медными или латунными (полыми) или алюминиевыми (сплошными) заклепками. Головки заклепок должны быть утоплены на 0,5 мм от поверхности накладок.

Технологический процесс приклеивания фрикционных накладок кночает в себя очистку склеиваемых поверхностей, обезжири-Вание их ацетоном или бензином, нанесение клея ВС-10Т в три сВ10Я и выдержку при комнатной температуре первых двух слоев в течение 15 мин, а третьего —5 мин. Склеиваемые детали сжимают в приспособлениях и нагревают в сушильном шкафу до 180 ± 5 °С со скоростью повышения температуры 2—3 °С/мин, выдерживают при температуре конца нагревания в течение 1,5 ч и медленно охлаждают до комнатной температуры, после чего зачищают наплывы клея и проверяют качество склеивания на сдвиг под прессом.

После сборки диски балансируют. Дисбаланс устраняют установкой на диск грузиков (не более трех), которые крепят, отгибая усики.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание и ремонт сцепления"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы