Строй-Техника.ру

Строительные машины и оборудование, справочник

1. Основы технологического процесса

Технология изготовления элементов сборных бетонных и железобетонных конструкций и изделий представляет собой комплекс производственных и транспортных процессов и операций.

Основой технологического процесса механизированного производства на полигонах является последовательное изменение формы и состояния бетонной смеси для получения из нее готовых изделий.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К отдельным технологическим процессам при изготовлении сборных железобетонных конструкций и деталей относятся: приемка и подготовка сырьевых материалов, приготовление бетонной смеси, изготовление и монтаж арматурных сеток и каркасов, формование конструкций и деталей, их тепловая обработка и твердение, распалубка и отделка изделий, маркировка, транспортировка, складирование и транспортировка к месту потребления.

Каждый процесс производства имеет ряд отдельных операций, выполняемых различными способами и машинами, в зависимости от условий производства, видов и качества сырья, характера изготовляемых деталей и объема производства.

Основные технологические процессы осуществляются на оборудовании, называемом технологическим, меняющем форму и состояние материала, из которого изготовляют изделия; к такому оборудованию относятся бетономешалки, арматурно-заготавительные станки, формующие агрегаты, формы и т. д.

Оборудование, не влияющее на изменение формы и качества материалов при изготовлении изделий, называется транспортным; к нему относятся: краны, тельферы, бетонораздатчики, бункеры, бадьи и др.

Каждый производственный процесс состоит из отдельных операций, из которых складывается производственный цикл, охватывающий период времени от начала формования до укладки готового изделия на склад. Продолжительность производственного цикла различна и зависит от оснащения предприятия технологическим и транспортным оборудованием, принятой технологической схемы производства, а также от количества производственных операций и продолжительности каждой из них, продолжительности транспортировки изделий и необходимого времени для созревания бетона.

При различных схемах изготовления сборных железобетонных изделий характерными являются следующие технологические этапы производства: прием, хранение и транспортировка заполнителей и вяжущих материалов и приготовление бетонной смеси; изготовление арматуры; формование изделий; выдерживание бетона; распалубка и проверка качества изделий; работы на складах готовой продукции.

В состав каждого из этих основных процессов входят различные операции.

Изготовление сборных железобетонных деталей и изделий на полигонах организуется по стендовой или поточно-агрегатной технологической схеме.

2. Стендовая технология

Основным условием экономичности стендового способа производства является сокращение срока пребывания конструкций на стенде, то есть достижение наибольшей оборачиваемости площадей для формования.

Стендовый способ производства является наиболее распространенным .в условиях полигонов. Стендовая технология дает возможность изготовлять крупноразмерные детали и изделия с высокой степенью готовности. На стендах изделия получают необходимую форму, фактуру, цвет и рельеф; здесь в изготовляемые элементы могут заделываться отопительные регистры и стояки, вентиляционные, дымовые и прочие каналы, термо- и звукоизоляционные слои, закладные части для соединения сваркой при монтаже и другие детали.

Припостроечные полигоны со стендовой технологией зарекомендовали себя как весьма универсальные, удачно решающие задачу обеспечения объектов строительства сборными конструкциями больших размеров.

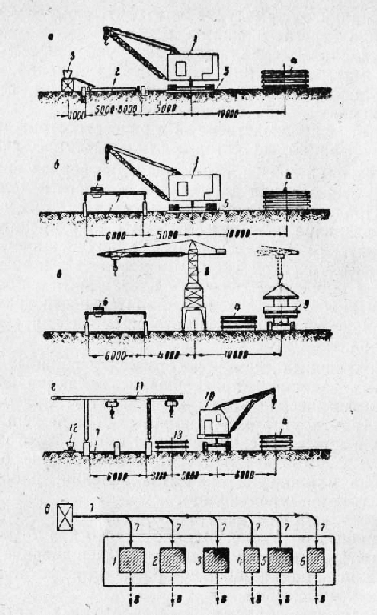

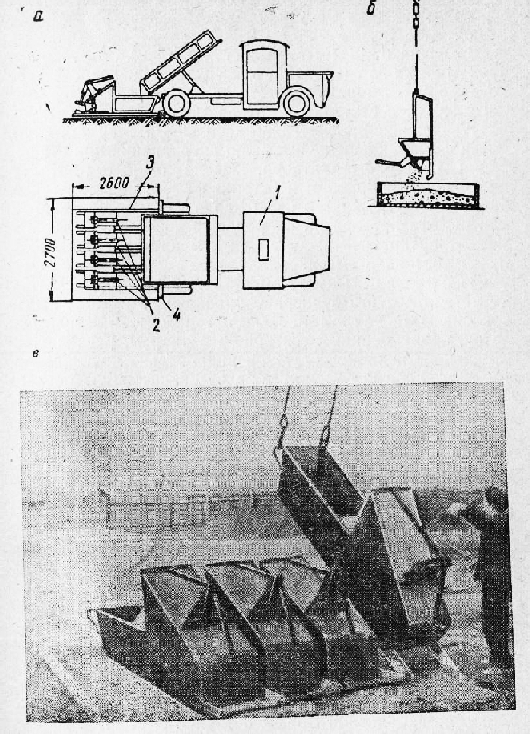

Примерные схемы стендового формования сборных конструкций приведены на рис. 1 а, б, в, г. Все эти схемы были применены в разное время в Москве на полигоне при строительстве гостиницы «Украина» (рис. 1, а), при строительстве зданий Гипромеза (рис. 1, б), на полигоне треста «Строитель» (рис. 1, в, г).

3. Поточно-агрегатная технология

Поточно-агрегатная технология характеризуется тем, что машины и приспособления установлены неподвижно, а формы с изделиями последовательно проходят обработку на отдельных рабочих постах при различной продолжительности операции, выполняемой на каждом из них. Поточно-агрегатные технологические схемы и соответствующие им последовательности выполнения отдельных операций показаны на рис. 2 а, б. Транспортировка форм и изделий на полигонах с поточно-агрегатной технологией осуществляется мостовыми или козловыми кранами, кран-балками или тельферами по монорельсам.

Среднегодовой выпуск продукции на одного списочного рабочего на полигонах с поточно-агрегатной технологией производства благодаря более высокой механизации всех процессов примерно в два раза больше, чем при стендовой технологии.

На полигоне с поточно-агрегатной технологией формование железобетонных конструкций производится в формовочном отделении. Металлические формы очищают от остатков бетонной смеси, смазывают, укладывают в них арматуру и при помощи тельферов устанавливают на виброплощадки. Готовую бетонную смесь подают обычно в формовочное отделение бадьями, откуда ее выгружают в бетоноукладчик и в формы. После заполнения форм бетонную смесь уплотняют. Отформованные конструкции вместе с формами снимают с виброплощадок тельфером и передают на приводной рольганг или самоходную тележку, перемещающуюся вдоль линии пропарочных камер. При помощи крана конструкции снимают и загружают в пропарочную камеру. Продолжительность цикла формовки одного элемента составляет примерно 12—15 минут. Поточно-агрегатную технологию целесообразно применять на крупных полигонах, предусматривающих выпуск большой номенклатуры изделий.

Поточно-конвейерная схема производства для полигонов неприемлема и может быть применена только при зав.одском изготовлении сборных железобетонных изделий.

4. Изготовление арматуры

Последовательное выполнение операций по правке, стыкованию, резке и гнутью арматурных стержней и сборке из них каркасов и сеток представляет собой технологический процесс изготовления арматуры. При изготовлении сварной арматуры вместо вязаной трудоемкость работ снижается на 40—45 процентов и на 10— 15 процентов уменьшается расход стали. Для правки и резки арматуры используются правильно-отрезные станки конструкции Носенко. На этих станках одновременно производится разматывание бухт, правка и резка стержней заданной длины с попутной очисткой металла от ржавчины и окалины, что особенно важно при сварке сеток и каркасов. Применяют станки малой модели для стали диаметром 3—8 мм с предельной длиной резки до 6 м и большой модели — для стали диаметром 4—14 мм с предельной длиной резки до 7 м.

На станках Носенко проволока при помощи непрерывно вращающихся роликов сматывается с вертушки, проходит через барабан для правки, а затем между режущими ножами. Включение и выключение ножей в зависимости от требуемой длины стержней производится специальными измерительными приспособлениями.

Скорость движения ножей синхронизируется со скоростью вращения роликов, а поэтому правка и резка идут непрерывно. При этом скорость правки доходит до 1,5 м/сек.

Резка стержней диаметром от 8 до 40 мм осуществляется на механических станках — прессах.

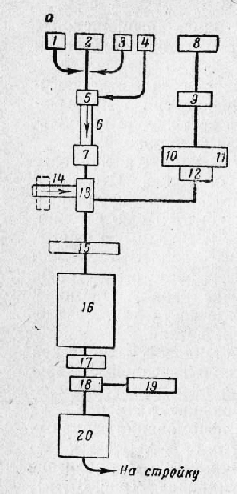

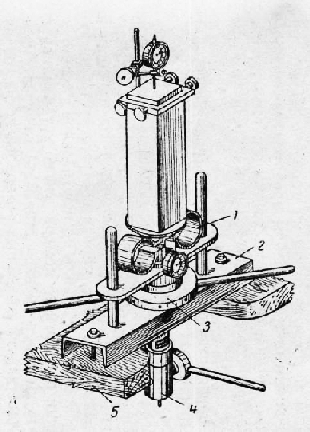

При резке арматуры диаметром до 40 мм применяют приводной станок С-150А (рис. 3).

Станок состоит из массивной литой станины, системы зубчатых передач, шатунного механизма, режущих ножей и электродвигателя, смонтированных на опорной сварной раме.

Арматурные стержни подаются к ножам по роликовым столам мернымц рейками, ускоряющими отсчет длины отрезаемых стержней.

Гнутье арматуры, изготовление хомутов, полухомутов и крюков можно производить и на гибочных станках системы Замкова.

Гнутье арматурных стержней диаметром до 40 мм производится на станке С-146А; стержни малых диаметров гнутся пакетом по нескольку стержней. Рабочий диск станка имеет одно центральное и восемь расположенных по сторонам квадрата отверстий для помещения в них центрального и отгибающих пальцев, набор которых поставляется комплектно со станком.

Для изготовления арматурных сеток и каркасов широко применяется контактная точечная электросварка. Точечная сварка характеризуется низким напряжением и большой силой тока, обеспечивающей почти мгновенный подъем температуры в месте сварки стали.

Для точечной контактной сварки на полигонах применяются большей частью педальные одноточечные аппараты с ножным приводом и передачей усилия от педали на верхний подвижной электрод. Качество сварки при этом зависит в значительной мере от квалификации и опыта работы сварщика, поэтому желательно применять автоматические сварочные машины с приводным механизмом сжатия.

Для сварки стержней разных диаметров используются сварочные аппараты различной мощности. При диаметрах стержней 6—12—16 мм применяют соответственно машины номинальной мощности 25, 50, 75 кет — педальные аппараты АТГ1-25, АТП-50, АТП-75, аппараты с моторным приводом МТМ-50, МТМ-75, с пневматическим приводом МТП-75-6. Для сварки широких и длинных сеток и пространственных каркасов применяют переносные сварочные клещи.

Недостатком одноточечных сварочных аппаратов с . одной парой электродов является малый вылет хобота (250—500 мм), что вынуждает вести сварку сеток в два приема.

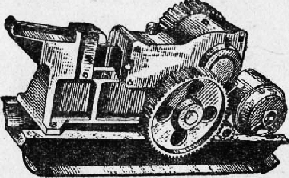

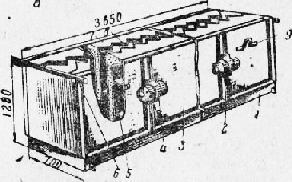

Арматурные сетки больших размеров (1,2X6,0 м) можно изготовлять на двух точечных машинах типа АТП-50 при одном общем столе (рис. 4, а) или при двух столах (рис. 4, б).

При общем столе одна сторона сетки сваривается на первой машине, а другая — на второй после соответствующей передвижки сетки по столу. При такой расстановке машин требуется производственная площадь длиной не менее 24 м. В арматурных мастерских завода № 5 «Главмоспромстройматериалов» сварка производится при двух столах.

Такой порядок расстановки сварочных машин и последовательность изготовления широких сеток исключают необходимость поворачивания сеток на 180° в процессе их изготовления, уменьшают производственную площадь и увеличивают на 20—22 процента производительность труда ( с 90—100 м2 сеток за смену до 120 м2). Подсобный рабочий в звене освобождает квалифицированного сварщика от операций, связанных с раскладкой стержней и поддержанием сетки в процессе сварки, а также помогает сварщику передвигать сетку и переносить ее на другой стол.

Применение описанных механизмов и приспособлений для изготовления арматуры дает возможность полностью отказаться от прежних малоиндустриальных способов ее заготовки и тем самым способствовать экономии металла, росту производительности труда и снижению стоимости сборных железобетонных изделий.

5. Механизированная подача бетонной смеси

Рациональные методы подачи бетонной смеси в пределах полигона имеют весьма существенное значение для снижения затрат труда при изготовлении сборных изделий.

Механизированная подача бетонной смеси на полигонах к месту формования осуществляется различными способами: мототележками, с использованием различного вида бадей и бетонораздатчиками.

Всесоюзный научно-исследовательский институт организации, механизации и технической помощи строительству (ВНИОМТП) разработал конструкцию трехколесной мототележки, которая оборудуется бензиновым двигателем мощностью 4,25 л. е., имеет грузоподъемность 0,5 т, производительность 1 м3/час при расстоянии перевозки 60 м. Два передних колеса мототележки — ведущие — с независимым приводом при колее 845 мм и радиусе поворота 1,15 м. Емкость ковша мототележки 0,25 мъ, скорость от 1 до 10 км/час, общий вес без груза 0,26 т.

Для подачи бетонной смеси используют также бадьи — поворотные, ковшевые и вибробадьи.

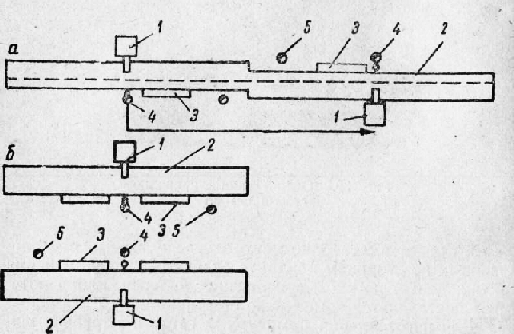

На рис. 5, а, б, в показаны схемы загрузки и выгрузки поворотных бадей емкостью 0,45 м, которые располагают в зоне действия крана.

При доставке бетонной смеси самосвалами ЗИЛ-585 она выгружается одновременно в четыре бадьи, а при доставке самосвалами ГАЗ-ЭЗ — в три бадьи. При подъеме краном бадья занимает вертикальное положение, происходит загрузка ее нижней бункерной части, откуда через секторный затвор бетонная смесь выгружается непосредственно в формы.

После разгрузки бадья устанавливается краном на боек.

Жесткость конструкции бадьи позволяет сохранять ее как инвентарь, рассчитанный на длительную эксплуатацию.

На стройках «Главмосстроя» и «Челябметаллург-строя» эти бадьи получили значительное распространение.

Виброковш имеет емкость до 1,6 м3. Загрузка его производится из самосвала, а выгрузка — непосредственно в формы. Виброковш состоит из корпуса, разгрузочного лотка с секторным затвором и двух вибраторов И-117. Наличие сравнительно небольшого слоя бетонной смеси в виброковше не вызывает затруднений при открывании секторного затвора. После открытия затвора включаются вибраторы и бетонная смесь под действием вибрации выгружается из ковша в формы. Опускание или подъем затвора на виброковше позволяют в любой момент прекратить выдачу или изменить интенсивность подачи бетонной смеси.

Вибробадья имеет емкость от 0,3 до 0,8 мг. Стенки металлического бункера вибробадьи в нижней части наклонены под углом 45—60° к горизонту. Выпускной лоток, оборудованный секторным затвором, расположен в одной из наклонных стенок вибробадьи с уклоном в 15°. Укрепленный на корпусе бадьи вибратор И-7 обеспечивает при открытом затворе выгрузку бетошой смеси в заранее подготовленные формы.

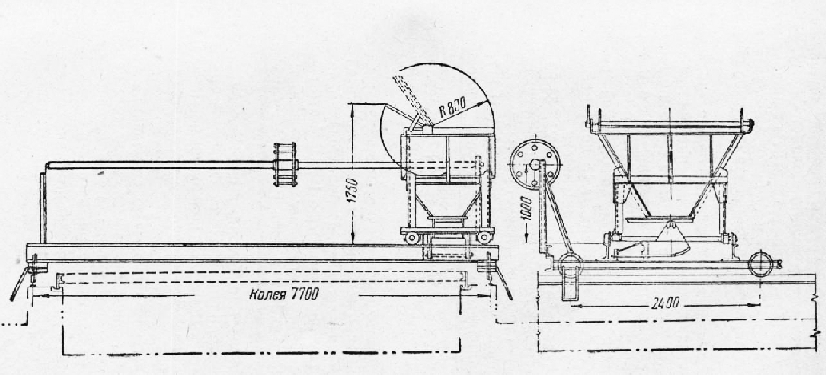

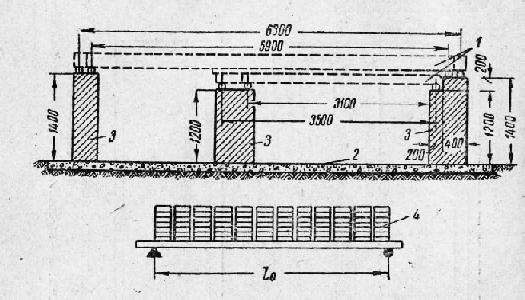

Наиболее эффективным механизмом для загрузки форм бетонной смесью является бетонораздатчик. На рис. 5 представлен бетонораздатчик с ручным приводом, предназначенный для стенда шириной 7 000 мм при ширине колеи бетонораздатчика 7 700 мм. В основу конструкции бетонораздатчика принят мостовой кран, рельсовые пути которого расположены вдоль ямных камер стенда. Оборудованный секторным затвором бункер емкостью 1 м3 движется на тележке по раме мостового крана. Габариты бетонораздатчика: длина 8 200 мм, ширина 3 400 мм, высота 3 100 мм, вес без груза 2 044 кг, с грузом — 4 250 кг.

6. Механизированное формование изделий

После заполнения формы бетонной смесью ее уплотняют. Основная задача уплотнения сводится к достижению наиболее компактного расположения твердых частиц бетонной смеси и удаления из нее пузырьков воздуха. Бетонная смесь уплотняется при помощи вибрирования, в результате чего увеличивается подвижность бетонной смеси и она хорошо заполняет форму. Продолжительность вибрирования зависит от подвижности бетонной смеси, крупности и формы заполнителей и определяется либо по внешним признакам, либо опытным путем.

Основные явления, характеризующие достаточное уплотнение бетонной смеси: появление раствора на бетонной смеси, прекращение оседания бетонной смеси, горизонтальность поверхности бетонной смеси и хорошее заполнение формы.

Продолжительность уплотнения бетонной смеси вибрацией колеблется в пределах от 15 до 120 секунд. Для уплотнения бетонной смеси применяют:

1) внутренние вибраторы типа И-21, И-50, И-86 и т. д., погружаемые в бетонную смесь и передающие колебания непосредственно частицам смеси;

2) поверхностные вибраторы типа И-7, И-117, И-52 и т. д., устанавливаемые на поверхность уплотняемого слоя бетона;

3) наружные вибраторы типа И-87, укрепляемые на форме и передающие колебания бетонной смеси через ее стенки;

4) виброплощадки или станковые вибраторы, осуществляющие вибрирование путем сотрясения всей формы, установленной на плошадке. Виброплощял^и применяют типа СМ-475 грузоподъемностью 1 г; СМ-475 грузоподъемностью 2 т\ СМ-476 грузоподъемностью 5 т; СМ-476 грузоподъемностью Юти типа ВНИОМС грузоподъемностью от 1 до 5 г.

Изделия из жестких бетонных смесей следует уплотнять на виброплощадках с частотой не менее 2 800 кол/мин и амплитудой колебания не менее 0,5 мм, при этом рекомендуется пригрузка поверхности бетона в 30 г/см2 и более. Воздействие такого рода вибрации на рабочих сопряжено с опасностью заболевания, так называемой «вибрационной болезнью», а потому не следует допускать длительной работы их на этих операциях.

Шлако- и керамзитобетонные смеси уплотняют на виброплощадках с частотой 300 кол/мин при амплитуде колебаний от 0,5 до 1 мм и продолжительностью вибрирования от 1 до 2 мин, при этом рекомендуется пригрузка в 50—75 г/см2.

Перед уплотнением бетонной смеси на виброплощадках формы должны быть тщательно закреплены.

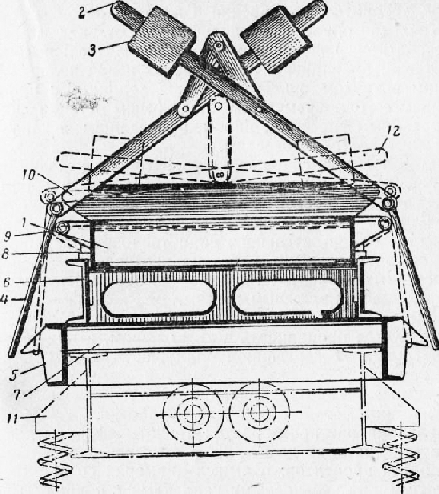

Пневмопригрузка, предложенная инженером Е. В. Гуцковым (рис. 7), заключается в том, что при помощи резиновой воздушной камеры, наполняемой сжатым воздухом, создается пригрузка в 100—150 г!см2 с передачей давления через пригрузочную плиту на уплотняемую бетонную смесь. Давление, воспринимаемое формуемым изделием, не передается на виброплощадку благодаря расположению над резиновой камерой жесткого ограничительного щита, который соединяется с формой при помощи цепей или иных связей.

Виброштампование применяется, когда изготовляют изделия сложного очертания: лестничные марши, ребристые плиты и т. д.

Хороших результатов изготовления виброштампованием элементов, имеющих рельефную поверхность сверху и снизу, достигли путем применения виброформ ордена Ленина трест «Тагилстрой» (рис. 8, а) и Центральный завод бетонных изделий Минстроя Литовской ССР (рис. 8, б).

Первая виброформа рассчитана на изготовление одновременно в положении «на ребро» двух маршей, а вторая форма — одного марша в горизонтальном положении. В первом случае бетонирование может производиться и без использования виброплощадки — непосредственно в пропарочной камере. При этом для уплотнения бетонной смеси используется вибратор И-7, укрепляемый на площадках, имеющихся на наружных бортах формы. Во втором случае поддон с бортовой оснасткой и виброштампом устанавливают на виброплощадке грузоподъем-ностыо 5 т. На вертикальную виброформу расход металла составляет 2 г, а на горизонтальную 1 560 кг.

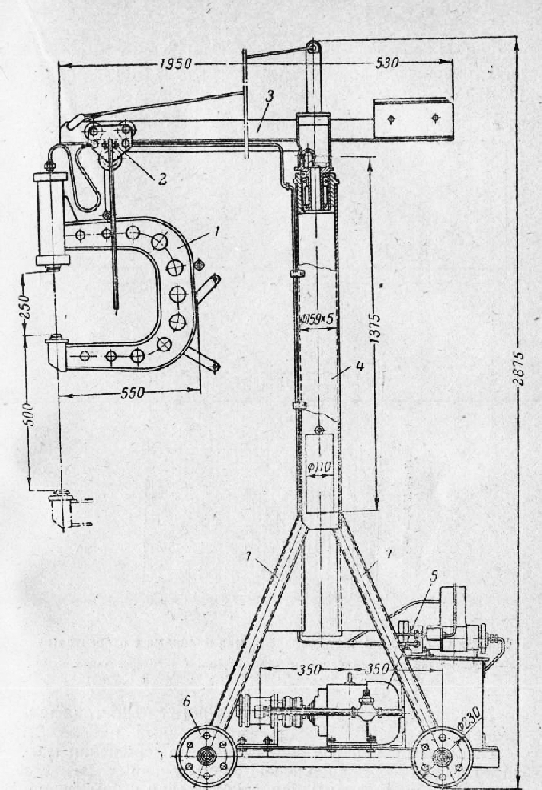

В «Главленинградстрое» успешно применяется рычажной штамп (рис. 9) для уплотнения жесткой ветчиной смеси, не требующий повышения мощности существующих виброплощадок. На поверхность изделия», установленного на виброплощадке, опускается плита штампа, к которой шарнирно прикреплены неравноплечие рычаги, снабженные грузами и осуществляющие дополнительное давление. На длинном плече каждого рычага подвешен груз. Короткое плечо рычага снабжено петлей, зацепляемой за крюки на поддоне. К штампу приварены два типа упоров, ограничивающих опускание штампа и отклоняющих петли.

При вибрировании штамп, опускаясь в форму, уплотняет бетонную смесь.

Рычажной штамп монтируется на передвижном портале или может перемещаться при помощи козлового крана.

Вес каждого груза на рычагах в 60 кг и соотношение плеч рычагов 1:13 обеспечивают давление на бетонную смесь до 450 г/см2.

7. Выдерживание и тепловая обработка изделий

Созревание изделий на полигонах может осуществляться в летнее время в естественных условиях или при тепловой обработке. Естественное твердение изделий целесообразно при применении быстротвердеющих цементов, ускорителей твердения и жестких бетонных смесей. Тепловая обработка в зависимости от вида изделий и способа производства может осуществляться: подогревом стенда; пропариванием в камерах и под колпаками; горячим воздухом в камерах и под колпаками; пропариванием с одновременным подогревом стенда комбинированным способом; паром, проходящим в каналах опалубки; электроподогревом.

Метод обогрева сборных железобетонных изделий при толщине до 150 мм непосредственно на теплых полах стендов или обогреваемых матрицах, укрываемых колпаками или брезентом, может применяться в летнее время в качестве самостоятельного вида тепловой обработки. Во избежание пересушки бетона верхняя поверхность тонкостенных элементов толщиной до 80 мм перед укрытием засыпается влажным песком.

При изготовлении более массивных изделий летом их рекомендуется пропаривать острым паром, а при применении групповой деревянной опалубки — глухим паром через каналы.

В зимнее время пропаривание является основным технологическим методом тепловой обработки.

Пропаривание производится при атмосферном давлении с температурой до 80—85° и относительной влажности до 100 процентов: в ямных камерах со съемными крышками, под переносными колпаками и покрытиями.

В ямных камерах изделия проходят тепловлажно-стную обработку по заданному режиму без их перемещения внутри камеры.

Технологический процесс пропаривания заключается в постепенном подъеме температуры выдержки изделий при заданной неизменяемой температуре и остывании изделия. Изделия, изготовляемые с применением высокопрочных портланд-цементов, целесообразно до пропаривания выдерживать 4—6 часов при низкой положительной температуре; изделия, изготовляемые на шлако-портландском или пуццолановом цементах, подвергаются изотермическому прогреву без предварительной выдержки. Запроектированное (по графикам) нарастание прочности бетона зависит от соблюдения температурного режима различного для разных видов бетонных смесей. Так, подъем температуры не должен превышать для пластичных бетонов 20—25е в час, для жестких бетонов — 35—40° в час, а для остывания соответственно не более 30—35° и 40—60° в час.

Если применяется пароподогрев, то процесс непосредственного пропаривания изделия производится спустя 2—3 часа после предварительного прогрева камеры.

Ориентировочная продолжительность изотермического прогрева изделий устанавливается по графикам в зависимости от вида цемента, фактической температуры прогрева изделий и требуемой к окончанию прогрева прочности бетона.

Увеличение оборачиваемости форм, а также пропускной способности стендовых площадей и пропарочных камер достигается при кратковременном цикле пропаривания изделий (6—8 час.) с последующим выдерживанием их в специальном помещении или же в теплое время года на открытом складе до приобретения бетоном такой прочности, которая позволяла бы производить свободную распалубку и штабелирование изделий. При этом необходимо предусматривать наличие площадки дозревания для выдерживания изделий после ускоренного пропаривания.

Отправка изделий на открытый склад допускается при разности температур бетона и наружного воздуха не более 35°.

При тепловой обработке изделий температура измеряется в теле бетона, для чего оставляются специальные скважины, и в окружающей его среде. Съем изделий со стендовых линий для немедленной отправки на строительство возможен и в зимнее время при наборе бетоном отпускной прочности.

При хранении изделий в летнее время на складе их можно снимать со стенда при прочности меньшей, чем отпускная, но не ниже 50 процентов от проектной.

Электропрогрев сборных бетонных и железобетонных изделий производится до приобретения бетоном примерно 50 процентов заданной прочности.

Режим электропрогрева должен соответствовать инструкции по электропрогреву и уточняться опытным путем. Температура прогрева должна быть максимальной, но не выше 70°, а скорость подъема температуры — не выше 15° в час.

Элетропрогрев применяется путем подключения тока через арматуру изделий или разделительные металлические стенки форм при пониженном напряжении — 50— 60 в и посредством термоактивной опалубки — при напряжении от 110 до 220 в.

8. Съем изделий со стендов и матриц

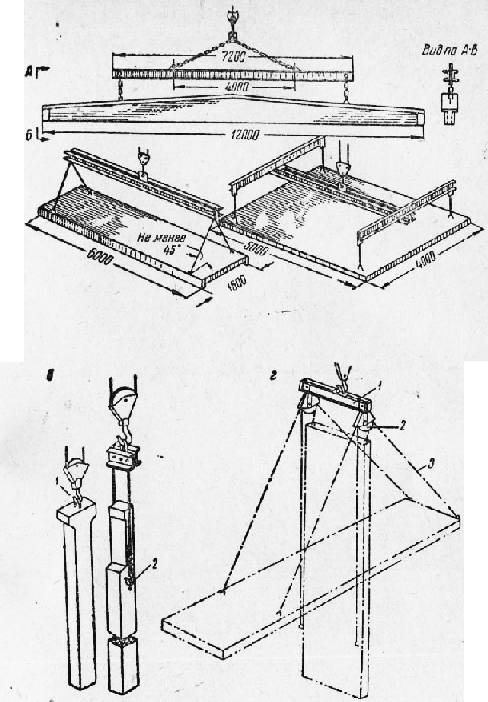

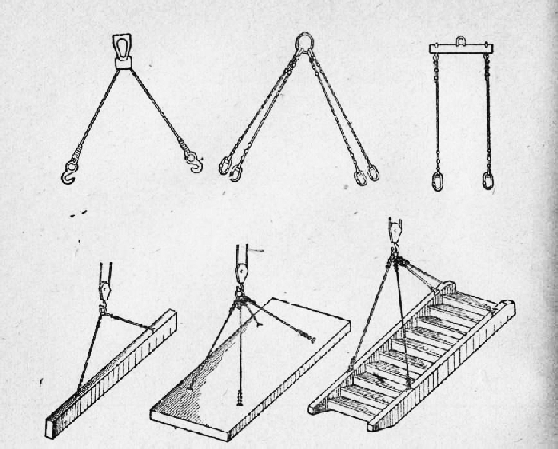

Изделия снимают со стендов и матриц кранами при помощи траверс, захватывающих линейные элементы — бабки, колонны — в двух точках (рис. 10, а, б) и плоскостные элементы — панели, плиты — в четырех точках (рис. 10, в), за петли, закладываемые по проекту в тело железобетонных элементов.

Траверса представляет собой промежуточный элемент между крюком подъемного механизма и петлями изделия, задача которого состоит в равномерной передаче усилий. На рис. 11 изображены стропы для захвата ригелей и плит. Конструктивно стропы применяются в зависимости от веса элементов.

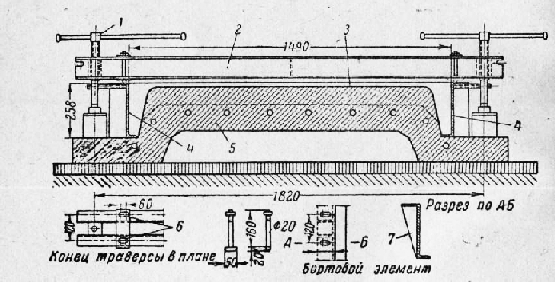

Съем изготовляемых в матрицах элементов с относительно высокими ребрами рекомендуется начинать с отрыва от их поверхности матрицы винтовыми (домкра-товыми) траверсами (рис. 12). Траверсы, оборудованные винтовыми домкратами, располагаются по концам изделия и захватывают его за петли. Домкраты упираются в выступающие по контуру матрицы — упоры, при помощи винтов изделие отрывается от матрицы, что обеспечивает дальнейший беспрепятственный подъем его краном.

Съем изделий желательно совмещать с погрузкой их на внешний транспорт и немедленной отправкой на строительство, что исключает погрузочно-разгрузочные работы на складе готовых изделий.

При подъеме изделия вместе с бортовой опалубкой (подхватывающей его снизу) крупные плиты с матриц и стендов снимают при прочности бетона 35—50 кг/см2. Для увеличения оборачиваемости бортовой опалубки она может быть снята до съема изделий со стендовой линии.

После распалубки поверхности изделия осматриваются, устраняются мелкие дефекты (отколы, раковины, наплывы) и производится маркировка.

9. Складирование готовых изделий и их перевозка

Готовые изделия транспортируются со стенда на склад готовой продукции.

Склады готовых бетонных и железобетонных изделий на полигонах устраиваются открытыми.

Открытый склад на комплексных самостоятельных полигонах устраивается в виде бетонной площадки, уложенной на соответствующей подготовке.

На припостроечных и передвижных полигонах склад может быть устроен на спланированной площадке, грунт которой уплотнен шлаком или щебнем. Поскольку склады готовой продукции непосредственно примыкают к стенду, они обычно обслуживаются теми же, что и стенды, кранами.

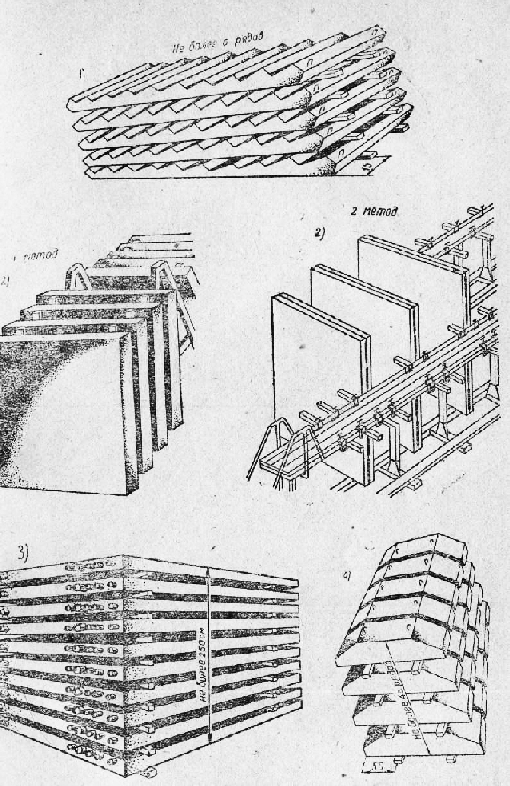

На складской площадке готовые изделия укладываются штабелями, между которыми устраиваются проходы и проезды.

При расчете потребной площадки следует иметь в виду, что в летнее время необходимо выдерживать изделия на складе для дальнейшего нарастания их прочности. Изделия, выдерживаемые на складе после тепловой обработки с этой целью, следует поливать водой. Целесообразно также предусмотреть на складской площади место для укрупнительной сборки конструкций — железобетонных ферм, балок большого пролета для покрытий и прочих изделий, изготовляемых на полигонах из отдельных элементов, а также площади для испытания прочности элементов. Готовые изделия укладываются в штабели по их типам и маркам.

Крупноразмерные плиты и панели, балки, колонны, настилы, крупные стеновые и фундаментные блоки укладывают в штабели в рабочем положении с деревянными прокладками в каждом ряду (с отступом от концов не более /ю пролета). Подкладки располагают точно одна под другой по всей высоте штабеля. Изделия при укладке не должны опираться на выступающие петли и закладные металлические детали.

Стеновые панели устанавливают на складе в вертикальном положении в специальные переставные устройства с учетом их устойчивости. Для сохранения подверженных порче от атмосферных воздействий изделий с фактурными слоями штабеля их накрывают переносными щитами. На рис. 13 (1 —16) показаны способы складирования различных типов сборных железобетонных изделий.

Процесс транспортировки готовой продукции состоит из операций по строповке, погрузке на транспортные средства, перемещению, расстроповке и разгрузке готовых изделий. При монтаже элементов непосредственно с транспортных средств разгрузочные операции исключаются.

При строповке используются закладные петли. Подъем, погрузку и выгрузку готовых изделий производят при помощи траверс.

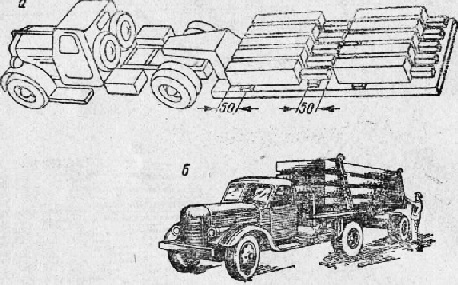

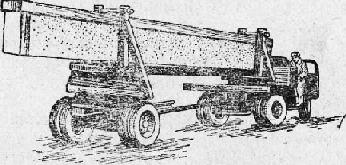

Большинство крупноразмерных элементов сборных железобетонных конструкций и деталей перевозится в горизонтальном положении без каких-либо сложных закрепляющих устройств. На рис. 14,а показано расположение железобетонных сантехнических изделий при перевозке на прицепе-тяжеловозе -MA3-5-203, а на рис. 14,6 — железобетонных плит на автомашинах ЗИЛ-150 с одноосными прицепами. На рис. 15 представлена перевозка прогонов длиною более 6 м, осуществляема» в стальных контейнерах на тех же машинах ЗИЛ-150.

При транспортировке сборных бетонных и железобетонных изделий следует соблюдать следующие основные правила:

а) вес погружаемых конструкций должен соответствовать грузоподъемности транспортных средств;

б) конструкции при перевозке должны быть надежно укреплены тросами или перевозиться в специальных контейнерах и кассетах;

в) должна соблюдаться по возможности симметричная передача нагрузок на оси во избежание опрокидывания транспортных средств;

г) при большой длине изделий для предотвращения их свисания необходимо иметь опорные рамы;

д) при перевозке длиномерных конструкций автомашины должны быть оборудованы шарнирными устройствами для свободного поворота прицепов;

е) при перевозке изделий, складываемых по вертикали, необходимо обеспечить укладку изделий на инвентарные деревянные прокладки и подкладки;

ж) погрузка должна производиться с соблюдением зазоров между перевозимыми конструкциями и бортами транспортных средств (не менее 100 мм).

10. Технический контроль за качеством продукции

Технология изготовления сборных железобетонных изделий на полигонах предусматривает организацию технического контроля производства на всех его стадиях.

В частности, систематическому контролю подлежат:

— качество исходных материалов — цемента, добавок, заполнителей, арматурной стали, облицовочных, термоизоляционных, гидроизоляционных и других материалов;

— качество бетонной и растворной смеси, элементов деревянной опалубки и металлических форм, арматурных сеток и каркасов;

— подготовка стенда к бетонированию, укладка и уплотнение бетонной смеси, температурная обработка изделий, распалубка, съем и складирование изделий и др.;

— качество готовой продукции в части соблюдения геометрических размеров, прочности контрольных образцов бетона и раствора, расположения арматуры в изделиях, прочности отдельных конструктивных элементов.

Контроль производства осуществляется специально выделенными лицами с привлечением строительной лаборатории и фиксируется в соответствующей технической документации.

При установке бортовой опалубки на стендовых линиях проверяют глубину формы по четырем сторонам, ее длину и ширину, параллельность расположения бортовых элементов путем измерения диагоналей формы. Кроме того, необходимо проверять прочность закрепле-. ния бортовых элементов между собой и к стенду, а также наличие упоров, предупреждающих перемещение опалубки при укладке бетонной смеси как до укладки арматуры, так и после ее.

Контроль условий выдерживания изделий предусматривает проверку:

— правильности укрытия (плотности прилегания крышек и колпаков, исправности гидравлических затворов и прочее);

— соответствия фактического температурного режима заданному;

— своевременности поливки опиЛочных или песчаных засыпок при отсутствии покрытий;

— правильности ведения температурного журнала. При внешнем осмотре готовых изделий следует обращать внимание на гладкость и чистоту лицевых поверхностей, качество и цвет фактурного слоя. При значительном побелении поверхности бетона после пропаривания изделия укладывают в отдельные штабели и поливают.

Проверку геометрических размеров и расположения арматуры для мелких и средних изделий, а также испытание их на прочность и жесткость производят в выборочном порядке.

При приемке большепролетных балок, панелей перекрытий на комнату и т. п. измерение геометрических размеров производят для каждого элемента.

Пробы бетонной смеси для контрольных кубиков отбирают с учетом следующих указаний:

— контрольные образцы изготовляют для каждой марки бетона, уложенного за смену с одинаковыми условиями твердения (пропариванием в камере под колпаками или брезентовым покрытием, прогревом на матрицах и прочее);

— контрольные бетонные кубики назначают размером 100X100X100 мм, 150X150X150 мм и 200X200X200 мм в зависимости от толщины изготовляемых элементов;

— контрольные образцы изготовляют в разборных металлических формах без дна, устанавливаемых на гладкий пол в камерах под колпаки или брезентовое покрытие (рядом с отформованными изделиями).

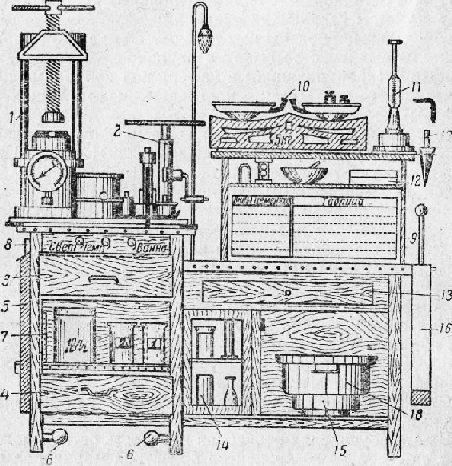

Для испытания материалов на полигонах используют лабораторный стол, сконструированный лабораторией треста «Строитель».

При бетонировании элементов в матрицах контрольные образцы изготовляют на предусмотренных для этой цели участках каждой из матриц или на специальной матрице для контрольных образцов.

Отпускную прочность бетона изделий, как правило, принимают равной проектной марке.

В летних условиях отпускная прочность бетона может быть снижена до 70 процентов проектной марки для некоторых видов изгибаемых элементов (плит, настилов, панелей, балок и т. п.) при гарантии достижения проектной прочности не больше чем в месячный срок с момента изготовления элемента. Возможность отпуска изделия с неполной проектной прочностью бетона обычно указывается в чертежах изделий.

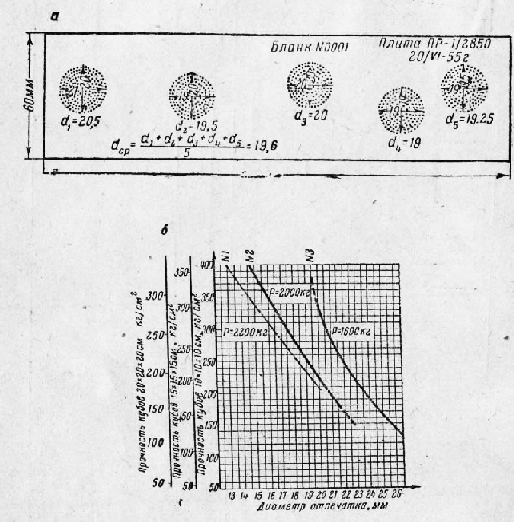

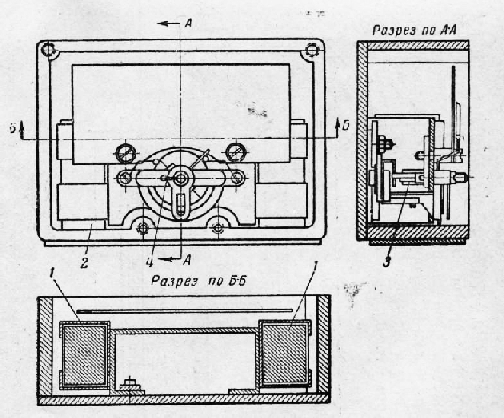

Прочность тяжелого бетона в изделиях определяют при помощи механизированного штампа, обжимающего зону бетона со значительным количеством крупных включений.

Вдавливание штампа обеспечивает на поверхности бетона его отпечаток с диаметром, соизмеримым о диаметром крупного заполнителя бетона. Этот прибор, дающий диаметр отпечатка при помощи прозрачной пластинки, на которой через 0,5 мм нанесены концентрические окружности, дает возможность определять прочность бетона без разрушения самих изделий.

Прочность бетона можно также определять при помощи ручного штампа, предназначенного для испытания вертикально стоящих изделий.

а — пример заполненного бланка с отпечатками; б —график зависимости прочности бетона от диаметра отпечатка

Сущность измерения заключается в изменении магнитного поля двух параллельно расположенных магнитов призматической формы при приближении к ним ферромагнитного материала.

Испытание изделий на изгиб путем непосредственного загружения изображено на рис. 21.

Заключительным этапом технической приемки изделий является их маркировка.

ВНИИжелезобетон разработал систему паспортизации и маркировки железобетонных изделий, состоящую из трафаретов и штампов для нанесения маркировочных знаков. Кроме того, разработаны формы паспорта и карты контроля за производством железобетонных изделий, которые должны быть на любом предприятии основным документом, устанавливающим единую систему маркировки и контроля за качеством изделий в процессе их изготовления.

Ниже приводится форма карты контроля изготовления железобетонных изделий.

Каждое изделие, поступающее на склад, должно иметь три маркировочных знака, наносимых штампами или трафаретами:

Паспортный номер, состоящий из двух цифр, разделенных знаком тире, первая соответствует номеру партии паспорта, а вторая — номеру изделия в партии.

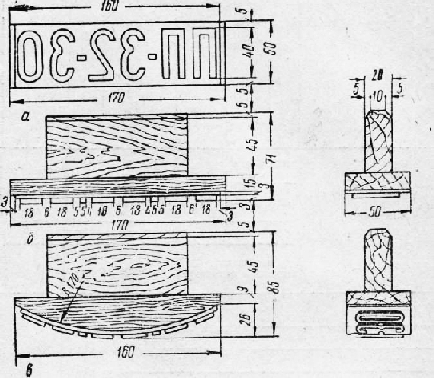

а —развертка (вид снизу); б — плоский вариант; в—выпуклый вариант (размеры в мм)

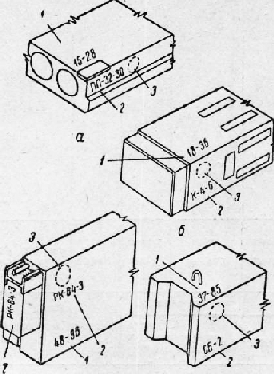

Маркировка бетонных и железобетонных изделий изображена на рис. 59.

Индекс изделия обозначает сокращенное название изделия по каталогу. Резиновый штамп для нанесения индекса на изделие показан на рис. 60. Так ставят индексы на той стороне изделия, которая видна на нем после укладки в штабель, а основания маркировочных знаков должны быть у нижней части изделия, являющегося растянутой зоной конструкции в ее рабочем состоянии.

Например, многопустотные панели перекрытия с номинальной длиной 3 180 мм при ширине 3 000 мм имеют индекс ПП-32-30.

Заводская марка, указывающая на условное изображение наименования завода, наносится возле индекса штампом или трафаретом. Заводская марка наносится на изделие только при наличии паспортного номера и индекса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология механизированного изготовления сборных бетонных и железобетонных изделий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы