Строй-Техника.ру

Строительные машины и оборудование, справочник

Основными требованиями к технологии погрузки и разгрузки порошкообразного материала навалом в транспортные средства являются сокращение оборачиваемости подвижного состава при соблюдении взвешивания груза, а также изоляции груза от его распыления, увлажнения и загрязнения. Современный технологический процесс погрузки (разгрузки) предусматривает необходимость взвешивания транспортных средств до и после его наполнения, а также во время загрузки.

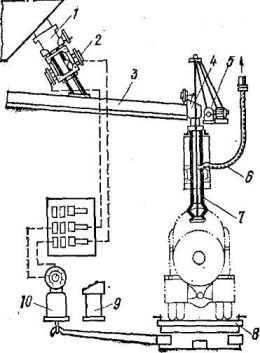

Автоматическая весовая обеспыленная погрузка вяжущих порошкообразных материалов в транспортные средства осуществляется загрузочными установками ТА-10А (для загрузки автоцементовозов) и ТА-11А (для загрузки железнодорожных вагонов). Установка ТА-10А (С-925А) состоит из рычажных весов грузоподъемностью 25 т, пульта управления, головки аэрожелоба с концевым затвором и бокового затвора. Непосредственно загрузочное устройство состоит из наружной и внутренней труб, телескопически соединенных друг с другом, и механизма подъема и опускания. Наружная труба заканчивается конусом с окнами для выхода запыленнного воздуха через ее внутреннюю полость и шланг в фильтр.

Технологический процесс загрузки цементом транспортных средств состоит в следующем. После того, как под загрузочным устройством установлен автоцементовоз (или с помощью маневровой лебедки — железнодорожный вагон), оператор с пульта управления вводит загрузочный конус в люк автоцементовоза или вагона. Затем оператор на пульте управления устанавливает переключатель в положение, соответствующее грузоподъемности загружаемого транспортного средства. Одновременно с открытием затворов включаются вентилятор отсоса запыленного воздуха из загружаемой емкости, кран аэрации донной части силоса и аэрожелоба. Весь дальнейший процесс загрузки происходит автоматически, обеспечивая загрУзкУ заданного количества материала с фиксацией массы брутто Время загрузки одного вагона 5—6 мин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

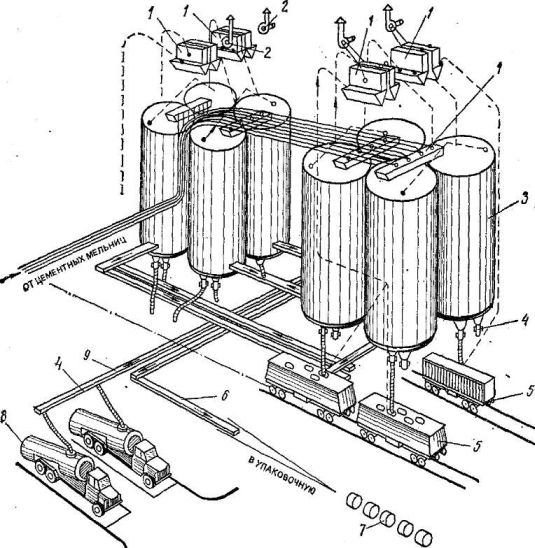

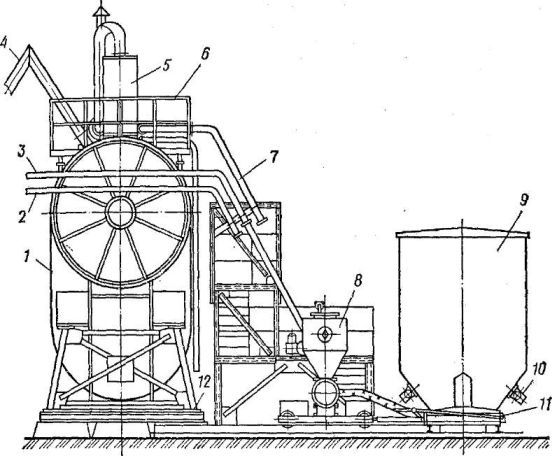

Рис. 1. Погрузка вяжущих порошкообразных материалов на складе завода-изготовителя или крупного элеватора

1 — рукавные фильтры; 2 — вентиляторы; 3 — силосы; 4 — загрузочные установки; 5 — железнодорожные вагоны; 6 — ленточный конвейер со штабелирующей головкой для подачи мешков в вагон; 7 — затаренные мешки; 8 — автоцементовозы; 9 — аэрожелоб

Рис. 2. Установка ТА-10А (С-925А) для автоматической весовой загрузки автоцементовозов

1 — аварийный клапан; 2 —рабочий прижимной клапан; 3 — аэрожелоб; 4 — боковой клапан; 5 — лебедка; 6 — шланг для отвода запыленного воздуха; 7 — загрузочное устройство; 8 — весы; 9—пульт управления; 10 — отслеживающая приставка

При загрузке контейнеров и автоцементовозов на складах цемента бетонных заводов или заводов сборного железобетона, силосы которых оборудованы аэроднищами, используют пневматические боковые и донные разгружатели. Боковой пневморазгру-жатель устанавливается на опорной плите цилиндрической части силоса; он представляет собой шибер, на котором монтируется регулирующий конусный клапан и перекидной клапан, перекрывающий с внутренней стороны выходное отверстие. Поток порошкообразного материала регулируется при помощи клапана, который приводится в действия винтом вручную или пневмоцилиндром с дистанционным управлением.

Донный, пневморазгружатель монтируется под разгрузочным отверстием силоса; он состоит из приемной коробки с нижним аэрационным устройством и регулирующего конусного клапана, которые соединены между собой патрубком.

При транспортировке цемента на сравнительно большие для этого вида оборудования расстояния (30—50 м) дополнительно подается сжатый воздух через форсунку, которая установлена на транспортном трубопроводе, подсоединенном к выходному корпусу разгружателя.

Конические клапаны и кольца клапанов боковых и донных раз-гружателей следует периодически, не реже одного раза в месяц, проверять на герметичность закрытия; неплотность прилегания немедленно устраняют.

Требуемая производительность пневморазгружателей достигается изменением расхода сжатого воздуха (с помощью крана) и регулированием положения конического клапана.

Технология разгрузки порошкообразных материалов из транспортных средств принимается в зависимости от вида транспорта. Так, процесс разгрузки крытых железнодорожных вагонов осуществляется с применением специализированных разгрузчиков (п. 4 настоящей главы). Опорожнение цемента из автоцементовозов, вагонов-цементовозов и судов (барж), имеющих средства саморазгрузки, производится пневматическим способом по материало-яроводам непосредственно в силос склада.

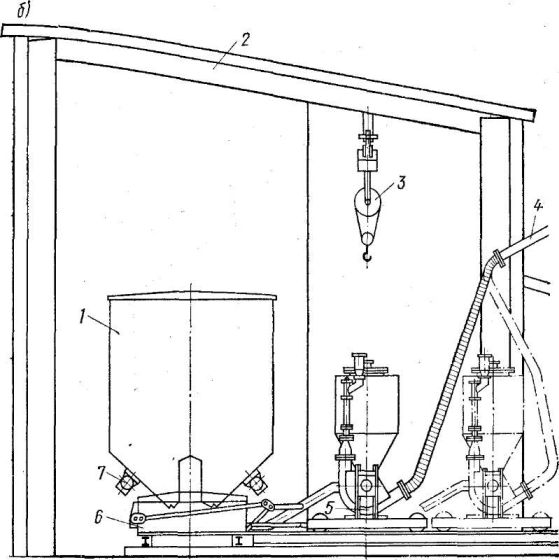

Технология разгрузки порошкообразных материалов из вагонов бункерного типа зависит от конструкции приемных устройств. На прирельсовых складах цемента, оборудованных подрельсовым приемным бункером, предусматривается следующая последовательность процесса разгрузки и отдельных операций. После Установки вагона над приемным бункером необходимо перед разгрузкой материала предварительно открыть одну из крышек загрузочного люка во избежание образования в кузове вакуума при истечении материала. Затем на разгрузочные люки бункеров надевают эластичные приемные рукава и открывают крышки приемных люков. Цемент из вагона через рукав поступает в подрельсовый приемный бункер; далее пневматическим винтовым подъемником, установленным под бункером, материал подается по транспортному трубопроводу в осадительную камеру, откуда аэрожелобом распределяется по силосам склада. В случае зависания в вагоне цемента его удаляют при помощи вибраторов или специальными лопатами с удлиненными ручками.

Рис. 3. Разгрузка железнодорожного вагона бункерного типа

а — на складе с подрельсовым приемным бункером: 1 — вагон; 2 — защитный навес от атмосферных осадков; 3 — подача цемента из вагона; 4— подача цемента в осадительную камеру силоса склада; 5 —вывод запыленного воздуха в аспирационное устройство; 7 —трубопровод от донных разгружателей; 8 — трубопровод пневмо-подъемника; 9 — пневматический винтовой подъемник ТА-15А; 10 — подрельсовый приемный бункер; б —на быстромонтируемом складе с бесприямко-вым приемным устройством: 1— вагон; 2 —помещение приемного устройства; 3 — таль грузоподъемностью 1 т; 4 — пневматическая подача цемента в быстромонтируемый склад; 5 — пневмоперегрузчики ППМ-100; 6 — бесприямковое приемное устройство с передвижными коробами; 7 — вибропобудитель выгрузки (вибратор ИВ-104)

На складе с бесприямковым устройством, расположенным в районах с суровым климатом или применяемым в условиях начального периода строек, где сооружение капитальных сооружений экономически нецелесообразно, после установки вагона

бункерного типа против приемного- устройства (с точностью ±0,25 м), передвижной короб, установленный на ходовой тележке, задвигают под течки вагона, закрывают створку и фиксируют ее в закрытом положении замком. Перед тем, как открыть разгрузочные люки вагона, в аэрирующее днище короба подается сжатый воздух и включается в работу пневмоперегрузчик ППМ-100 (п. 4 настоящей главы). Порошкообразный материал поступает в приемный короб, откуда через патрубок и рукав попадает в пневмоперегрузчик и далее по транспортному трубопроводу в потоке сжатого воздуха подается в силос склада. После разгрузки вагона ходовая тележка с приемным коробом возвращается в исходное положение. Тележка приемного короба передвигается с помощью ходового электродвигателя.

Технология складских работ Рассмотрим технологические схемы подачи порошкообразных строительных материалов с использованием механизированных или автоматизированных складов силосного типа, состоящих из однотипных снлосов цилиндрической формы. Схемы транспортировки вяжущих и других порошкообразных материалов на складах амбарного типа не рассматриваются как устаревшие.

Склады порошкообразных материалов классифицируют по следующим признакам: область применения, вместимость,

привязка к транспортным коммуникациям, способ загрузки, способ подачи груза потребителю, способ управления (автоматизированные и механизированные), конструктивные признаки и вид перерабатываемого материала.

Вместимость склада должна соответствовать области его применения и годовому грузообороту. По вместимости склады подразделяют на три группы:

1) приобъектные инвентарные склады вместимостью одного силоса 13—25 т, предназначенные для приема порошкообразного материала непосредственно в условиях строительства из автоцементовозов;

2) склады вместимостью 240—720 т. назначенные для строительства бетонных заводов и заводов сборного железобетона производительностью до 100 м3/сут бетонкой смеси;

3) склады вместимостью свыше 1000 т, обслуживающие крупные строительства и предприятия (склады цемента этой группы входят в состав бетонных заводов или заводов сборного железобетона производительностью 200—1000 м3/сут).

Вместимость стационарного склада должна обеспечивать запас порошкообразного материала не менее чем на 7,5 сут, вместимость приобъектного склада —до 5 сут, вместимость контейнера — до 2—3 сут.

В зависимости от привязки к транспортным коммуникациям склады цемента разделяют на прирельсовые, притрассовые, береговые и трубопроводные. Прирельсовые склады обеспечивают прием материала из железнодорожных вагонов, притрассовые — из автоцементовозов; береговые склады — из водных транспортных средств, а трубопроводные склады осуществляют загрузку силосов пневматическим способом непосредственно от цементных заводов.

Способ загрузки силосов склада предопределен видом привязки к транспортным коммуникациям. По способу подачи груза потребителю склады разделяют на две группы — с механическим и пневматическим перемещением порошкообразного материала. Механическая подача цемента, гипса, золы и других материалов применяется в основном на складах, расположенных близко (до 30 м) от бетоно-растворосмесительных установок. Преимущество этого вида подачи— небольшая энергоемкость механизмов, а также несложная конструкция и простота обслуживания. Недостатки механического способа подачи порошкообразных материалов: высокая металлоемкость; сравнительно быстрый износ элементов винтового конвейера и ковшевого элеватора, работающих в абразивной среде, а также потери материала и смешивание различных марок.

Пневматическая подача порошкообразных материалов обладает рядом преимуществ: герметичность трассы, улучшающая санитарно-гигиенические условия труда, сокращающая потери материала и способствующая охране воздушной среды от пыли; гибкость трассы, позволяющая транспортировать материал в стесненных условиях; меньшее количество обслуживающего персонала, особенно на больших трассах. Недостатками пневматического транспорта являются большая энергоемкость и необходимость компрессорной станции.

По конструктивным признакам склады можно разделить на передвижные, инвентарные (сборно-разборные) и выполненные из монолитного железобетона. Кроме того, склад может иметь различные сводообрушающие устройства, а также разные средства контроля материала в силосе.

Приобъектные склады порошкообразных материалов

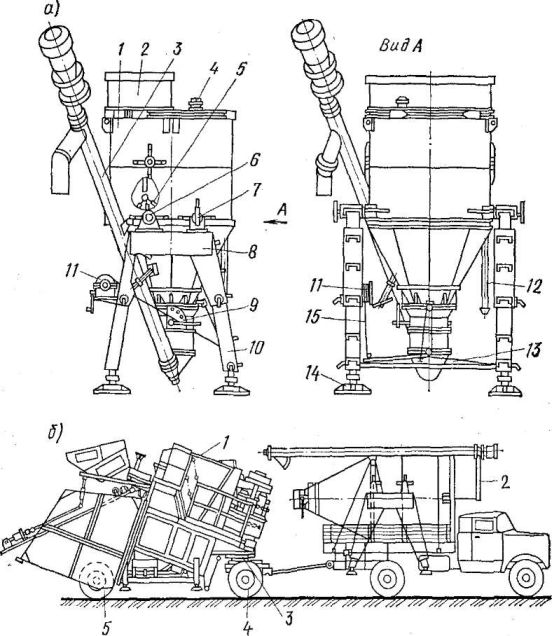

В состав мобильной самомонтирующейся бетонорастворосмеси-тельной установки СБ-119 производительностью 7 м3/ч входит склад цемента вместимостью 13 т, который устанавливают в непосредственной близости от основного блока. Такое расположение объясняется тем, что склад цемента наклонным винтовым конвейером через эластичный рукав соединен с дозатором цемента, помещенным над смесителем. Склад состоит из силоса с фильтром, шнекового конвейера и механизма поворота. Конструкция склада позволяет поворачивать силос в горизонтальное положение с погрузкой в автомобиль без применения внешних грузоподъемных устройств. Основной блок бетоносмесительной установки СБ-119 и склада перевозится одним автомобилем с прицепом.

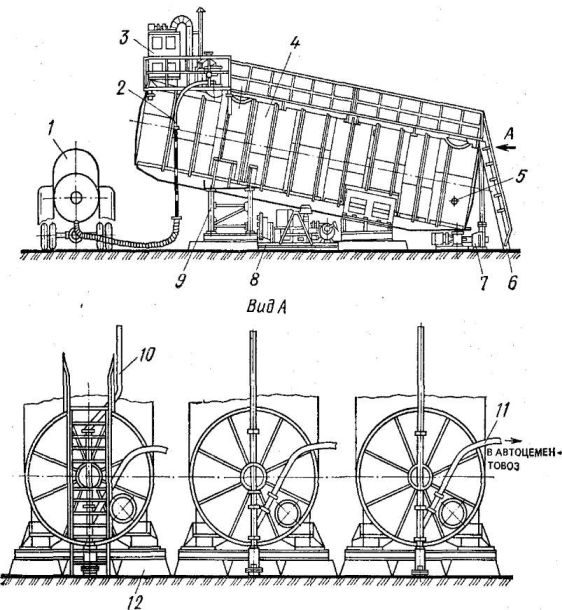

Рис. 4. Инвентарный склад цемента вместимостью 13 т бетоносмесительной установки СБ-119

а — склад в рабочем положении: 1 — бункер; 2 — фильтр; -3 — винтовой конвейер; 4 — указатель уровня; 5 — сводообрушитель; 6 — цапфа; 7 — фиксатор? 8 — рама; 9 —затвор; 10 — стойка; // —механизм подъема; 12 — труба; 13 — балка; 14 — опора; 15 — канат механизма подъема; б — склад цемента и бе-тоносмесительный блок в транспортном положении: 1 — блок дозировочно-смесительный; 2 — склад цемента; 3 — сцепное устройство; 4 — подкатная осьз 5 — заднее колесо

Бетоносмесительная установка СБ-134 производительностью 20 м3/ч оборудована складом цемента вместимостью 22 т. Склад цемента состоит из силоса с фильтром, шнекового винтового конвейера, указателей уровня наличия материала в силосе. Бетоносмесительная установка предназначена для приготовления подвижной бетонной смеси на объектах промышленного и жилищного строительства при положительной температуре окружающего воздуха. Блочная конструкция установки, в том числе и склада цемента, позволяет сокращать сроки монтажа ее на строительных объектах, что важно при частом перебазировании. Управляет работой склада цемента машинист из кабины установки. Склад, как и вся установка, может работать в ручном и автоматическом режимах.

Склад цемента ЦСЦ-266 вместимостью 16 т, разработанный институтом ПТИОМЭС Минстроя СССР, предназначен для приема из автоцементовозов и выдачи цемента в весовой дозатор установки СБ-61 или подобной ей. С помощью растяжек угол наклона шнека в вертикальной плоскости может изменяться от 20 до 50° и шнек может поворачиваться в плане на 20°. Для предотвращения образования свода цемента в силосе по мере необходимости включают вибратор, установленный на силосе. Время работы вибратора регулируется в пределах 5—20 с. При заклинивании шнека конвейера посторонними включениями необходимо отключить от сети электродвигатель привода и вручную с помощью специальной рукоятки повернуть за выступающий в верхней части конец винтового вала.

Автоматизированный склад цемента СБ-ЗЗВ вместимостью 25 т, выпускаемый Славянским заводом строительных машин им. XXV съезда КПСС Минстройдормаша, предназначен для приема материала из автоцементовозов с пневморазгрузкой, хранения и выдачи цемента пневматическим способом в расходные бункера бетоносмесительного отделения. Склад может быть использован для переработки не только цемента, но и мелкодробленой извести, гипса, минерального порошка, асфальтобитумных смесей. Склад СБ-ЗЗВ состоит из силоса с рукавным фильтром, камерного насоса, масловлагоотделителя, пневмораспределительного устройства и системы управления.

Силос представляет собой емкость цилиндрической формы с коническим днищем, опирающуюся на четырехопорную раму. Нижнее коническое днище заканчивается фланцем. К последнему прикреплено аэрирующее устройство, проходное отверстие которого закрывается дроссельной заслонкой. Фильтр состоит из шести фильтрующих тканевых рукавов, которые для очистки должны периодически встряхиваться с помощью каната вручную с земли. В силосе установлены два указателя верхнего и нижнего уровней цемента.

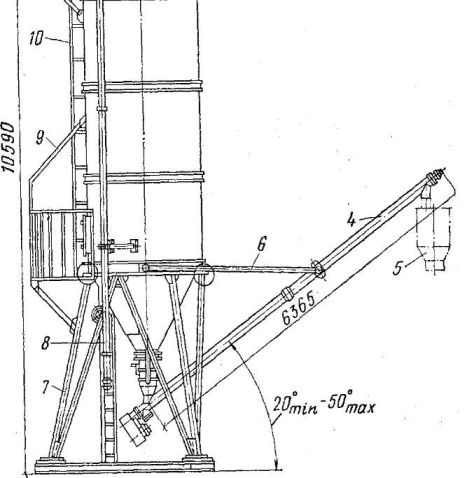

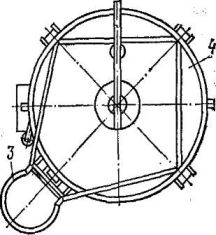

Рис. 5. Инвентарный склад цемента ЦСЦ-266 вместимостью 16 т

1, 2, 9 — ограждение; 3 — силос; 4 — шнековый конвейер; 5 — весовой дозатор цемента бетоносмесительной установки; 6 — растяжка; 7 —опора; 8 — загрузочный трубопровод; to — лестница

Камерный насос используют для пневматической подачи цемента в расходные бункера бетоносмесительной установки. Камерный насос подвешивается на пружинах к раме в трех точках, при этом резервуар насоса вертикально перемещается по мере загрузки или выгрузки материала. Положения верхнего и нижнего уровней порошкообразного материала фиксируются концевыми выключателями, укрепленными на неподвижной раме.

Склад цемента СБ-ЗЗВ работает следующим образом. Цемент из автоцементовоза подается в силос, а из него через аэрирующее устройство поступает в камерный насос. По мере наполнения резервуара насоса он опускается под действием массы цемента до крайнего нижнего положения. После этого срабатывает исполнительный механизм, который одновременно перекрывает загрузочное отверстие колокола и поворачивает пневмораспределительный кран, перекрывая подачу воздуха в силос и направляя его в аэроднище камерного насоса. При достижении давления внутри камеры 0,05— 0,07 МПа цемент начинает выгружаться по транспортному трубопроводу в расходный бункер бетоносмесительной установки. Освобождаясь от цемента, резервуар насоса поднимается.- до крайнего верхнего положения, при котором срабатывает конечный выключатель и преобразователь давления, фиксируя опорожнение камерного насоса.

Рис. 6. Автоматизированный склад цемента СБ-ЗЗВ вместимостью 25 т

1 — камерный насос; 2 — загрузочный трубопровод; 3 — ограждение лестницы; 4 — силос; 5 — указатель уровня; 6 — фильтр; 7 —опорная стойка; 8 — трубопровод выдачи цемента потребителю;1 9 — аэрирующее днище; 10— влагомаслоотделитель; 11 — опорный фундамент

Работу всех механизмов оператор контролирует с пульта управления, выполненного в виде шкафа, на крышке которого помещена мнемоническая схема. Механизмами склада можно управлять вручную или автоматически. Перед пуском склада необходимо продуть сжатым воздухом транспортный трубопровод в течение 2—3 мин. Оператор должен систематически проверять и регулировать установку положения конечных выключателей электроисполнительного механизма, так как четкая работа склада зависит от правильной установки конечных выключателей.

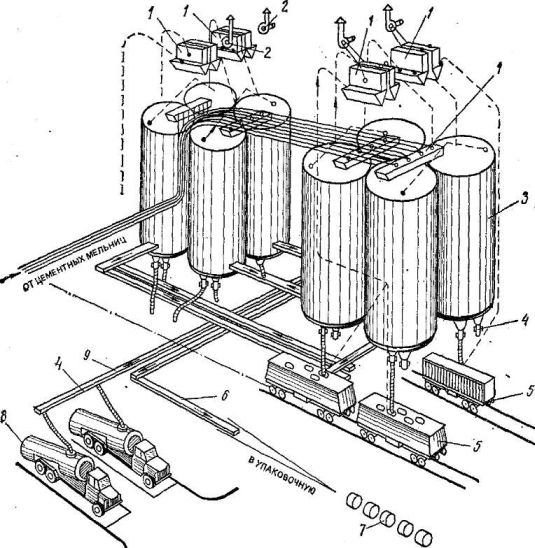

Рис. 7. Быстромовтируемый склад цемента вместимостью 300 т (притрассовый вариант)

1 — автоцементовоз; 2 — загрузочный трубопровод; 3 — рукавный фильтр; 4 — силос-цистерна; 5 —указатель уровня; б—лестница; 7 — пневмоподъемник; 8 — компрессорная станция НВ-10Э; 9— передняя опора; 10 — трубопровод подачи цемента в бетоносмесительное отделение; И — трубопровод выдачи цемента в автоцементовоз; 12 — железобетонная плита

Для определенных видов строительных работ, где необходимо часто перемещать приобъектный склад цемента (например, для дорожного строительства) ВНИИстройдормаш и Красногорский завод цементного машиностроения Минстройдормаша разработали передвижной склад цемента СБ-74А вместимостью 25 т. Конструкция склада предусматривает не только загрузку порошкообразного материала из автоцементовозов, но и возможность производить самозагрузку из неспециализированных средств при помощи устройства всасывающего действия.

Склад цемента СБ-74А состоит из цилиндрического резервуара (цистерны) и передвижного компрессорного агрегата (компрессора BP 7/60 с приводом). Резервуар установлен под углом 7° к горизонту и опирается спереди на седельное устройство подкатной тележки, а сзади (через рессоры) — на ось ходовых колес. Резервуар склада оборудован аэроднищем, представляющим собой два аэролотка, которые уложены в каналы, образуемые откосами и рассекателем. Для обеспечения процесса самозагрузки склада в резервуаре создается разрежение при помощи компрессорного агрегата, переключаемого на режим вакуум-насоса.

Быстромонтируемый склад цемента вместимостью 300 т разработал Волгоградский проектный отдел института Гидропроект им. С. Я- Жука Министерства энергетики и электрификации СССР. Этот склад предназначен для приема цемента из автоцементовозов (притрассовый вариант) и из вагонов (прирельсовый вариант), хранения и подачи пневматическим способом потребителю в первоначальный период строек. Притрассовый вариант склада состоит из трех автономных силосов — цистерн (каждый вместимостью по 100 т). Цемент подается со склада тремя пневмоподъемняками, установленными под цистернами, которые имеют наклон к горизонту под углом 10°. При удалении склада от бетоносмесительного отделения на расстоянии более чем 25 м используют пневматические винтовые насосы.

Быстромонтируемый склад цемента устанавливают на грунтах, допускающих удельное давление не менее 0,2 МПа.

Автоматизированные прирельсовые склады цемента с подрельсовым приемным бункером

Киевский институт Гипростроммашина разработал несколько типовых проектов складов цемента различной вместимости (240— 4000 т), использование которых позволяет резко сокращать число типоразмеров складов: склады строятся из одинаковых компонентов ‘(основного технологического, санитарно-технического и электромеханического оборудования). Каждый типовой проект рассчитан на одинаковые условия эксплуатации. Общая вместимость складов отдельных групп меняется путем изменения числа силосов и их высоты. Учитывая, что средства пневмотранспорта все время совершенствуются, эти проекты систематически перерабатываются через 5—7 лет.

Приемные устройства этих складов позволяют забирать цемент из автоцементовозов, а также из всех видов железнодорожного транспорта (вагона-цементовоза с аэрационно-пневматическим оборудованием, вагона бункерного типа и крытого вагона общего назначения), Вместимость подрельсового приемного бункера на всех складах по сравнению с предыдущими типовыми проектами увеличена с 9 до 30 т, что позволяет значительно сокращать сроки разгрузки из вагонов бункерного типа.

Технология разгрузки цемента, хранения его и подачи вяжущего материала в расходные бункера на всех складах аналогична. Отличительной особенностью является увеличение грузооборота склада, что потребовало установки оборудования большей производительности. С целью повышения разгрузки цемента из силосов во всех складах угол наклона аэроднища увеличен до 60°.

Склад состоит из шести (четырех) силосов, расположенных вдоль железнодорожного пути и приемного помещения. Состав из специализированных или крытых железнодорожных вагонов с цементом подается к разгрузочному устройству маневровой лебедкой. Из вагона цементовоза цемент подается непосредственно в силос. Из вагона бункерного типа цемент разгружается в подрельсовый приемный бункер и затем пневмо-подъемником подается в силос. Из крытых вагонов цемент выгружается разгрузчиками всасывающе-нагнетательного действия.

В зависимости от дальности расположения склада от бетоно-смесительного цеха и потребности его в цементе вяжущий материал со складов этой группы выдается потребителю четырьмя различными транспортными средствами: винтовым конвейером, струйным насосом, пневмовинтовым насосом и камерным питателем.

Склады утеплены, отапливаются помещения пультовой и вакуум-насоса; склады имеют оборудование для очистки сжатого воздуха от масла и влаги. Установленная на складе электроаппаратура предусматривает автоматизацию технологических процессов. Для обеспыливания воздуха, вытесняемого из силосов и бункеров, проектом предусмотрена двухступенчатая очистка воздуха, состоящая из фильтра СМЦ-166Б и циклонов. Все силосы соединены между собой трубами, что способствует осаждению пыли.

Проектом предусмотрена возможность строительства первой очереди склада из четырех силосов общей вместимостью 240, 480, 1100 и 2500 т. Такие склады могут применяться, когда не ожидается поступления большого числа марок цемента или в начальный период строительства.

В зависимости от расположения бетоносмесительного цеха цемент выдается потребителю механическим или пневматическим способом: при дальности подачи до 20 м — винтовым конвейером, при дальности подачи до 200 м — пневматическим винтовым насосом. При заполнении расходного бункера до установленного верхнего уровня пневматический винтовой насос должен автоматически останавливаться с учетом времени, необходимого для’ продувки транспортного трубопровода. Для подачи цемента в бетонный узел питатели включаются при опускании цемента ниже минимального уровня в расходном бункере.

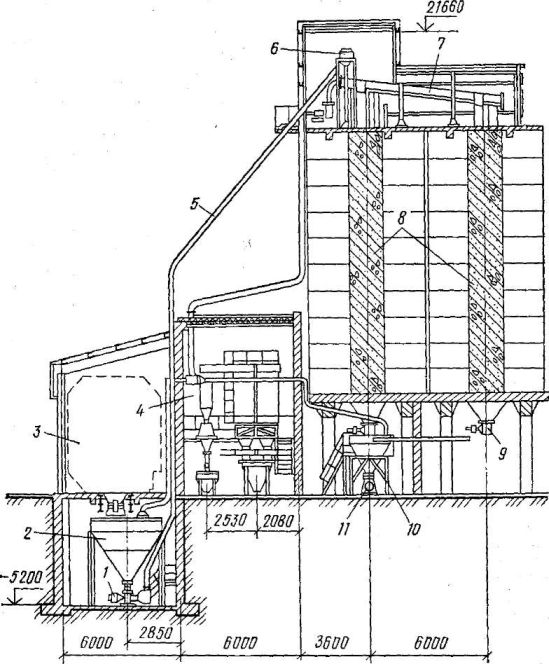

Рис. 8. Автоматизированный прирельсовый склад цемента вместимостью 1100/1700 т

1 — пневматический винтовой подъемник Т&-15; 2 — приемный бункер вместимостью 30 т; 3 — вагон; 4 — узел очистки запыленного воздуха; 5 — транспортный трубопровод; 6 — осадительная камера; 7—аэрожелоб; 8 — силос; 9— донный разгружатель ПДД-101; 10 — бункер пневматического насоса; 11 — пневматический винтовой насос

Склады вместимостью свыше 240 т предназначены для круглогодичной эксплуатации и рассчитаны на температуру наружного воздуха трех климатологических поясов: —20, —30 и —40 °С. Температура внутри производственного помещения должна быть не ниже 16°С. Теплоносителем является пар высокого давления (0,3 МПа). Источником теплоснабжения служат наружные тепл<? вые сети, а в качестве нагревательных приборов используются регистры из гладких труб.

Прирельсовый быстромонтируемый склад цемента с бесприямковым приемным устройством

Прирельсовый склад цемента с бесприямковым приемным устройством предназначен для разгрузки цемента из железнодорожных вагонов бункерного типа (или вагонов общего назначения) в условиях первоначального периода строи-, тельства, а также может быть использован при строительстве отдаленных малообъемных объектов, где сооружение капитальных помещений и инженерных сетей экономически нецелесообразно. В этом случае отсутствует подрельсовый приемный бункер, а также не используется разгрузчик цемента всасывающего действия, который потребляет воду и требует отапливаемого помещения и канализации. На складе этого типа применяется пневмоперегрузчик цемента ППМ-100, разработанный Волгоградским проектным отделом института Гидропроект им. С. Я. Жука Минэнерго СССР. Отсутствие в конструкции склада подрельсового приемного бункера значительно ускоряет сооружение склада в местностях с высокими подпочвенными водами, а возможность работы механизмов без отапливаемых помещений облегчает его использование при температуре до -25 °С.

Рис. 9. Прирельсовый быстромонтируемый склад цемента с бесприямковым приемным устройством (изображен только один силос)

1 — силос; 2 и 3 — цементопроводы для подачи цемента во второй и третий силосы; 4 — труба, связывающая первый и второй силосы; 5 —фильтр; 6 — ограждение; 7 — цементопровод; S — пневмоперегрузчик цемента ППМ-10, смонтированный на самоходной’ тележке; 9 — вагон бункерного типа; 10 — установка вибратора; И — приемный аэрационный короб; 12 — передняя опора силоса

Склад цемента с бесприямковым приемным устройством состоит из трех автономных силосов-цистерн, установленных под углом 10° к горизонту, и пневмоперегрузчика пылевидных материалов ППМ-100 (смонтированного на самоходной тележке) с подсоединенным аэрационным коробом. Каждый силос оборудован аэрационной дорожкой, рукавным фильтром ФР-10, циклоном, указателями уровня наличия материала.

Для выгрузки цемента из силосов и подачи порошкообразного материала в расходный бункер используют пневматические винтовые подъемники ТА-19, установленные под силосами и соединенные с ними при помощи шиберных затворов.

Приемный аэрационный короб представляет собой емкость,

состоящую из корпуса и открывающейся створки, которая тягой соединена с рычагом. Это приемное устройство работает следующим образом. Короб устанавливают против течек бункера-вагона, рычагом открывают створку и включают ходовые двигатели ходовой тележки. Приемный короб задвигают под течки вагона, закрывают створку и фиксируют ее в закрытом положении замком. Порошкообразный материал из вагона поступает в приемный короб, где аэрируется, далее пневмоперегрузчиком транспортируется в силос.

Все оборудование быстромонтируемого склада, выполняемое инвентарным, устанавливается на заранее подобранной или спланированной горизонтальной площадке без проведения работ нулевого цикла.

Сводообрушающие устройства в силосах

Аэрационные сводообрушающие устройства для силосов вместимостью 275 и 625 т являются унифицированными и входят в состав типовых проектов складов цемента (проекты № 409-29-65 и № 409-29-66). На конусном аэроднище силоса уложены 34 аэрационные дорожки, объединенные подводящим воздухопроводом в отдельные секции. Сжатый воздух может подаваться как в отдельные секции аэрационных дорожек, так и во все аэродорожки одновременно. Угол раскрытия конуса аэроднища силоса составляет 60°, что способствует более активному истечению аэрированного цемента из центрально расположенного выходного отверстия диаметром 580 мм, (В типовых проектах складов цемента 1968 и 1973 гг. аэроднище имело наклон к горизонту 15—45°.)

Рис. 11. Аэрационное сводообрушающее устройство силоса

а — аэродншце; б — схема воздухоснабжеиия; 1,2,3 — аэродорожки с площадью аэрации, мг, соответственно 0,375; 0,9 и 0,25

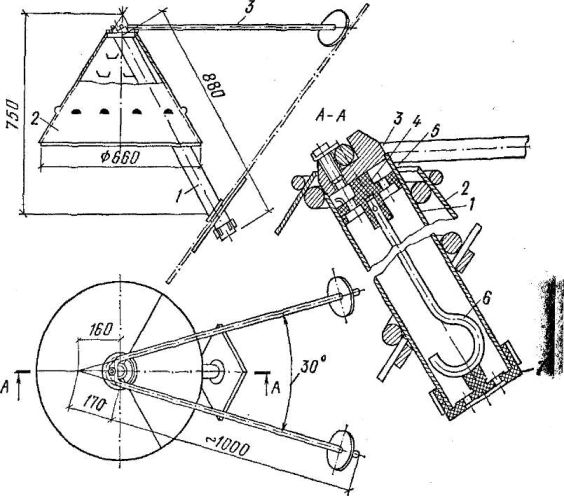

Стабилизатор истечения С-936, предназначенный для- сводообрушения в силосах вместимостью до 25 т, размещается в нижней конической части силоса, где наиболее вероятно образование свода. Система стабилизаторов создает равномерный поток порошкообразного материала с последовательным соскальзыванием с поверхности одного стабилизатора на поверхность следующего, расположенного ниже. Стабилизатор включает в себя коническую обечайку с перфорацией, опирающуюся на трубу и поддерживаемую стяжкой. Давление воздуха внутри конической обечайки не может быть ниже атмосферного, так как воздух поступает через отверстие в крышке трубы и клапан в пространство под обечайку.

Рис. 12. Стабилизатор истечения порошкообразного материала из силоса

1 – труба; 2 – обечайка; стяжка; 4 — поршень; 5 – клапан; 5-тяг; 7 — крышка

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология погрузочно-разгрузочных работ порошкообразных материалов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы