Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности технологии технического обслуживания машин при новой системе

Ответственность «Сельхозтехники» за техническое состояние машин хозяйства, за их надежность во время работы, а также за внеплановые простои обслуживаемых машин по техническим причинам заставили по-новому подойти к технологии проведения технического обслуживания машинно-тракторного парка.

В первую очередь изменения коснулись пооперационной структуры технического обслуживания.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В хозяйствах служба мастеров-наладчиков раньше не была так заметна, затраты на ее содержание в общем балансе хозяйства были сравнительно небольшие, поэтому создавалось впечатление, что роль этой службы второстепенна. Руководство хозяйств большое значение придавало ремонту машин, зачастую не понимая, что он возникает в большинстве случаев в результате плохого технического обслуживания.

Из-за такого подхода к службе мастеров-наладчиков организация технического обслуживания была плохо налажена, а мастера-наладчики не везде использовались по прямому назначению и с полной нагрузкой.

Для машин, прибывающих на хранение, технологическая линия состоит из мойки, площадки для осмотра и временного хранения, пункта технического обслуживания и ремонта сельскохозяйственных машин, площадки для длительного хранения, складского помещения для хранения и площадки для сборки, регулировки и комплектования машин и агрегатов.

Для машин, поступающих в ремонт, технологическая линия состоит из мойки, пункта технического обслуживания и диагностики, стоянок для неотремонтированных и отремонтированных машин и мастерской.

Техническое обслуживание и ремонт машин при нарушении технологической цепочки (хотя бы одного звена) нарушается. Поэтому заключению договора между хозяйством и районным объединением «Сельхозтехника» предшествовала организация базы со всеми элементами технологической линии.

Мастера-наладчики при централизованном техническом обслуживании техники являются работниками хозяйства, но по технической линии подчинены инженеру районного объединения «Сельхозтехника», который находится в хозяйстве и в первую очередь контролирует технологию выполнения ими операций технического обслуживания. На основе результатов диагностики он следит за техническим состоянием машин и при необходимости воздействует на тракториста и представителей хозяйства, нарушающих нормальную работу машин.

Каждое техническое обслуживание тракторов включает в себя подготовительные, основные и заключительные операции.

К подготовительным операциям относятся: мойка, оценка технического состояния трактора с целью уточнения объема предстоящих операций технического обслуживания, выработка плана проведения технического обслуживания.

К основным операциям технического обслуживат относятся: разборочно-сборочные, регулировочные, замена и добавка масел, очистка и промывка отдельных элементов, узлов, агрегатов, полостей.

Заключительные операции завершают техническое обслуживание и состоят из проверок качества проведенных основных операций, оценки ресурса по нормальному функционированию трактора, дачи необходимых указаний трактористу, фиксации и анализа полученных во время технического обслуживания показателей.

Подобная схема разделения операций технического обслуживания принята в совхозах «Детскосельский», «Ленсоветовский», «Пригородный» и др.

Какова же роль такого деления операций технического обслуживания и что это дает?

Подготовительные операции. Одной из таких операций является мойка трактора, которая открывает доступ как для осмотра трактора, так и для проведения восстановительных работ. Плохая мойка не позволит качественно провести и все остальные операции технического обслуживания. Поэтому мойке тракторов в хозяйствах Ленинградской области придается большое значение. Как правило, этой работе предшествует механическая очистка трактора от грязи.

Для мойки имеется эстакада, а сама мойка производится холодной или подогреваемой водой под большим давлением (до 20 атм). При таком давлении быстрее и с меньшей затратой воды проходит эта операция.

В совхозах «Ленсоветовский», «Пригородный», «Предпортовый» и других использованная вода поступает в отстойники-разделители, выделяющие из нее нефтепродукты и грязь, после чего вода может быть применена для повторной мойки. Такой замкнутый цикл на мойке облегчает водоснабжение и предохраняет водоемы от загрязнения нефтепродуктами. Перед периодическими (номерными) техническими обслуживаниями мойку проводит тракторист, который при этом сам лучше видит дефекты своей машины и может показать их мастеру-наладчику. Плохо вымытый трактор на пункт технического обслуживания не допускается.

Собранную во время проведения этих операций информацию обрабатывают. Результаты такой обработки дают, с одной стороны, план проведения основных операций технического обслуживания, а с другой стороны_прогноз нормального функционирования трактора

по отдельным показателям. Этот прогноз позволяет мастеру-наладчику после проведения основных операций технического обслуживания определить и прогнозировать нормальную работу всего трактора. Исходя из этого же прогноза мастер-наладчик подписывает гарантию работоспособности трактора на период до следующего технического обслуживания или в отдельных случаях ограничивает эту гарантию определенным сроком.

Для выполнения этих операций в подавляющем большинстве хозяйств применяется в основном оборудование, разработанное в ЛСХИ и ГОСНИТИ. Это оборудование нашло широкое применение благодаря простоте и безотказности в работе.

К контрольно-диагностическим приборам могут быть отнесены комплекты серии КИ и комплекты нестандартных пневмомеханических приборов ДП-656М.

Приборы комплекта ДП-656М изготовлены областным объединением «Сельхозтехника» для всех хозяйств Ленинградской области.

Основные операции технического обслуживания представляют те или иные вмешательства, предназначенные для восстановления утерянной или снизившейся работоспособности трактора (изменение регулировок, замены или дополнение смазок и т. п.). От выполнения этих операций зависит работоспособность трактора, техническая готовность всего парка. Поэтому все остальные операции технического обслуживания нацелены на наилучшее и своевременное проведение основных операций,

Для высококачественного выполнения основных one раций стационарные пункты хозяйств укомплектованы хорошо зарекомендовавшей себя оснасткой ОРГ-4999. В сочетании с многими нестандартными устройствами и приспособлениями она размещается как в помещениях для технического обслуживания типовых мастерских (совхозы «Предпортовый» «Ленсоветовский» и др.), так и в приспособленных для этого помещениях, как, например, в пункте технического обслуживания совхоза «Кронштадтский».

Для обеспечения высокого качества проведения всех операций технического обслуживания стационарные пункты укомплектованы механизированными средствами заправки маслами и консистентными смазками, средствами удаления использованных масел, подкраски, а также смотровыми ямами, системой удаления выхлопных газов и вентиляции. Стационарные пункты всех хозяйств обеспечены хорошим освещением рабочих мест. Большое внимание уделяется состоянию слесарного и измерительного инструмента. Многие хозяйства имеют передвижные средства технического обслуживания АТУ-А, АТУ-С.

Передвижные средства используются для проведения технических обслуживаний № 1 и 2 в период проведения полевых работ дополнительно к стационарному пункту.

Для выполнения диагностических операций эти средства доукомплектовываются в хозяйствах простыми диагностическими устройствами пневмомеханического действия из комплекта ДП-656М.

Как стационарные пункты технических обслуживаний, так и передвижные средства имеют навесные столики для деталей, снимаемых с трактора на время проведения работы. Эти столики навешиваются мастером-наладчиком на лонжерон рамы трактора.

Заключительные операции технического обслужива-вания трактора содержат также диагностические операции, но они служат для контроля и проверки проведенных основных операций технического обслуживания. Одновременно дается обобщающий диагноз с целью определения пригодности трактора к эксплуатации.

Если последняя проверка дала положительный результат, то на этом техническое обслуживание трактора заканчивается,

Мастер-наладчик стал первым наставником тракториста. Такие мастера-наладчики, как Н. А. Куликов (совхоз «Ленсоветовский»), В. А. Сергеев (совхоз «Пригородный»), В. Н. Лебедев (совхоз «Детскосельский»), известны во многих сельскохозяйственных районах Советского Союза.

Классификация и общая организация технической диагностики машин

Диагностика технического состояния тракторов, автомобилей и их агрегатов начала широко применяться сравнительно недавно. Однако она имеет очень большое значение для бесперебойной работы машинно-трактор-ного парка.

Известно, что для непосредственного замера показателей технического состояния машин (зазоров, разрегулировок) требуется в большинстве своем разборка машины, агрегатов и их узлов, а при такой разборке нарушается приработка сопряженных деталей, портятся уплотнительные и крепежные соединения и машина быстрее выходит из строя. Если же своевременно не производить проверку, то, не зная технического состояния машины, зачастую сдают ее в ремонт раньше срока или, наоборот, вовремя ее не ремонтируют и не регулируют и машина выходит из строя.

Диагностика (происходит от греческого слова «распознавать») основана на том, что необходимые показатели технического состояния машины определяются по каким-либо косвенным параметрам, замеряемым, как правило, без разборки (или при незначительной разборке) машины.

При диагностировании технического состояния (неисправностей) механизмов и узлов машин (иногда ее объединяют с функциональной диагностикой) различают поэлементную, или частичную, диагностику (обычно приурочивают для автомобилей к техническому обслуживанию № 1 и для тракторов к техническим обслуживаниям № 1 и 2), и комплексную, или полную (выполняют по автомобилям при техническом обслуживании № 2, по тракторам — при техническом обслуживании № 3, а также при сезонных технических обслуживаниях и при межремонтной наработке).

Поэлементная диагностика тракторов должна производиться мастерами-наладчиками по техническому обслуживанию, комплексная— диагностами или мастерами-наладчиками, прошедшими специальную подготовку.

Поэлементная диагностика тракторов проводится на пунктах технического обслуживания или с помощью передвижных агрегатов, оснащенных необходимыми комплектами контрольно-диагностических приборов и приспособлений, а комплексная диагностика — на стационарных постах технической диагностики или с помощью передвижных диагностических установок.

Для диагностики технического состояния машин и агрегатов применяют приборы, имеющиеся на тракторах и автомобилях (термометры, измерители давления в системе смазки, тахоспидометры и др.), и специальные приборы, составляющие комплект приборов и устройств инженерно-эксплуатационной службы.

В комплект приборов инженерно-эксплуатационной службы входят:

— приборы диагностики общего технического состояния машин (по основным эксплуатационным показателям — мощности двигателя, расходу топлива, тормозному пути автомобиля и др.);

— приборы безразборной диагностики технического состояния отдельных узлов и механизмов (шатунно-поршневой группы, коренных и шатунных подшипников коленчатого вала, гидросистемы трактора и др.);

— комплексные приборы и устройства для общего диагноза и диагноза технического состояния нескольких узлов и механизмов.

Опыт применения диагностических средств в хозяйствах Ленинградской области

Важной особенностью работы по совершенствованию технического обслуживания машин является стремление не только выполнять положенные по типовой технологии профилактические операции, но и контролировать качество их проведения и устанавливать необходимость тех или иных операций. С этой целью в дополнение к операциям плановых технических обслуживаний были включены контрольные и диагностические операции, предназначенные оценить качество проведенных операций технического обслуживания, выявить необходимость в тех или иных вмешательствах, прогнозировать ресурс работоспособности трактора, чтобы предотвратить его внеплановые остановки во время работы.

Для диагностики тракторов во время проведен» технических обслуживаний в Ленинградском сельскохозяйственном институте был создан ряд приборов устройств и разработаны методы оценки отдельных агрегатов трактора.

Наибольшее и быстрое распространение получил комплект простых пневмомеханических устройств для диагноза трактора при проведении технических обслуживаний № 1 и 2.

Устройства комплекта настолько просты, что многие мастера-наладчики, побывав в совхозах «Детскосельский», «Ленсоветовский», где эти приборы были внедрены впервые, вскоре сами стали изготовлять их. Простота устройства комплекта позволила наладить его промышленное изготовление и в течение года снабдить им мастеров-наладчиков всех хозяйств.

Широкое использование комплектов пневмомеханических устройств обеспечило более качественное техническое обслуживание машинно-тракторного парка в короткие сроки и в массовом масштабе.

Еще большую роль такой комплект сыграл в организации централизованного технического обслуживания техники, когда представители «Сельхозтехники» в хозяйствах области стали использовать его для контроля качества технического обслуживания и ремонта тракторов.

Мастера-наладчики, длительно использующие этот комплект, стали смелее применять для диагноза тракторов и более сложные приборы и устройства, в результате чего повысилась их квалификация до уровня, необходимого при обслуживании более сложной техники.

Разработанный пневмомеханический комплект дополняет получивший ранее широкое распространение инспекторский комплект КИ-1573.

В пневмомеханический комплект входят устройства:

1) для проверки герметичности системы впуска воздуха на неработающем двигателе;

2) для проверки и количественной оценки наличия воды в отстоях топлива;

3) для оценки сопротивления системы впуска и оценки скоростного режима двигателя;-

4) для количественной оценки прорыва газов в картер;

5) для проверки герметичности камер сгорания, износа гильзы цилиндра и фаз газораспределения;

6) накладной моментоскоп с указателем фазы, используемым также с устройством, указанным в п. 10;

7) для проверки загрязненности фильтра тонкой очистки топлива;

8) для проверки радиальных люфтов подшипников передних и задних колес;

9) для проверки люфтов педалей управления;

10) для проверки сходимости передних колес;

11) для проверки натяжения гусеницы;

12) для проверки люфтов трансмиссии;

13) для проверки электрических цепей;

14) для проверки износа протектора покрышки колеса трактора;

15) дымомер;

16) планшет для обработки диагностической информации и прогноза.

Первые девять устройств используются при проведении технического обслуживания № 1, а последующие одиннадцать — добавляются при проведении технического обслуживания № 2. Планшет для обработки диагностической информации облегчает работу с диагностической картой трактора, в которой фиксируются определяемые показатели. Он применяется при технических обслуживаниях № 1 и 2.

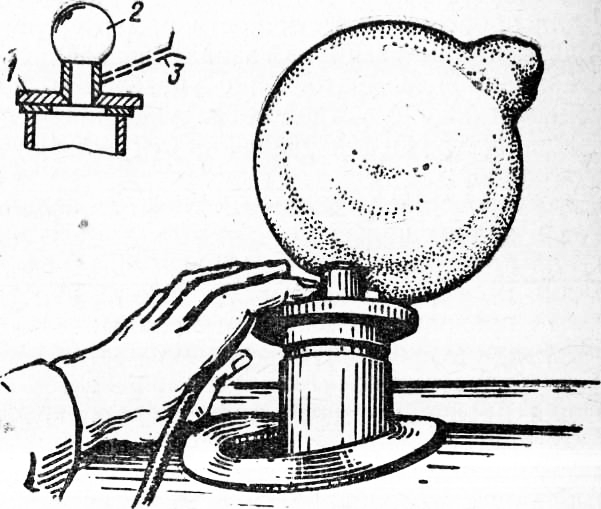

Устройство для проверки герметичности системы впуска воздуха на неработающем двигателе представляет собой крышку, накладываемую на торец коздухозаборной трубы, с шариком-индикатором, надуваемым через резиновую трубку с мундштуком.

Для проверки герметичности системы впуска воздуха крышка устанавливается на торец воздухозаборной трубы двигателя и прижимается к нему рукой. Через шланг вдувается воздух, и шарик-индикатор раздувается до тех пор, пока его поперечник не достигнет 200—250 мм по

диаметру. После этого шланг перекрывается, и ее размеры шарика не уменьшаются или воздух выходит более чем за 30—40 секунд— герметичное системы можно считать удовлетворительной.

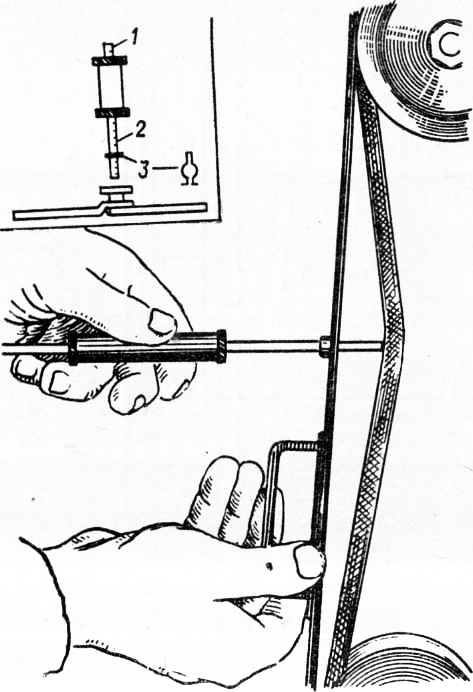

Рис. 1. Устройство для проверки герметичности системы впуска воздуха на неработающем двигателе:

1 — крышка; 2 — шарик-индикатор; 3 — резиновая трубка.

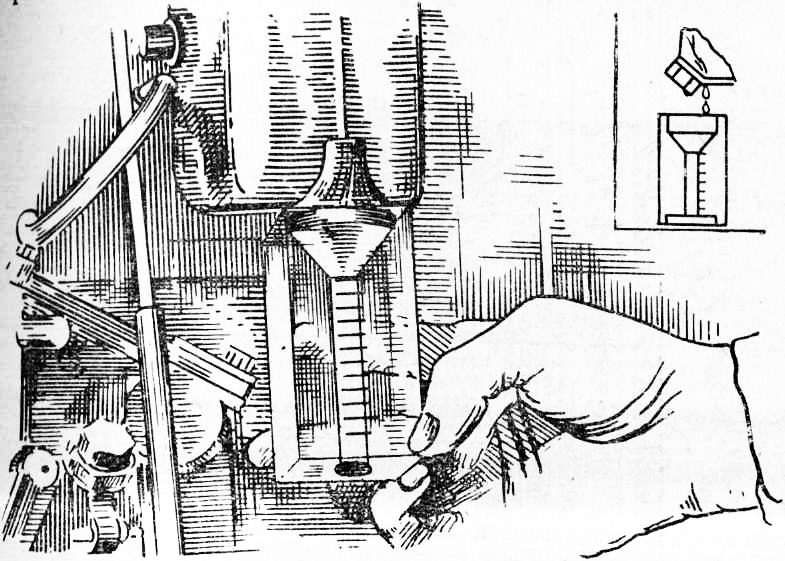

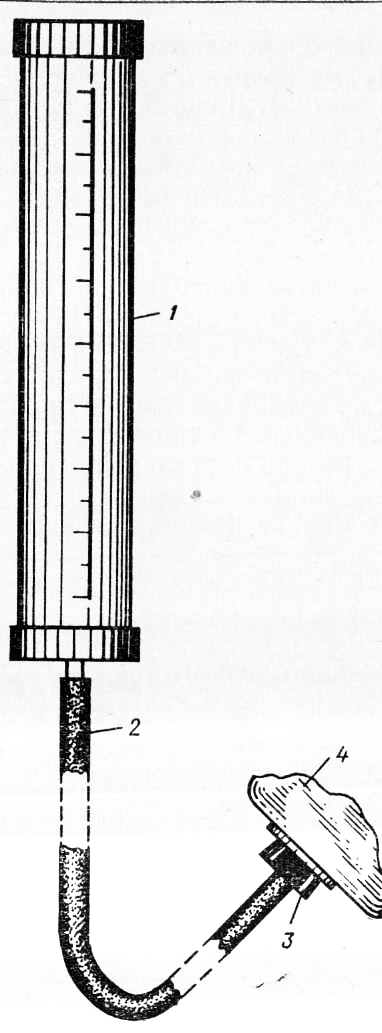

Устройство для проверки наличия воды в отстое топлива (в баке и в фильтрах трактора) изображено на рис. 2.

Устройство представляет собой прозрачную воронку с заглушкой на торце цилиндрической части и нанесенными на ней делениями для отсчета. Согласно стандарту вода в топливе должна отсутствовать. Если она там имеется, необходимо установить причины ее появления и принять меры к устранению.

Рис. 2. Устройство для проверки наличия воды в отстое топлива.

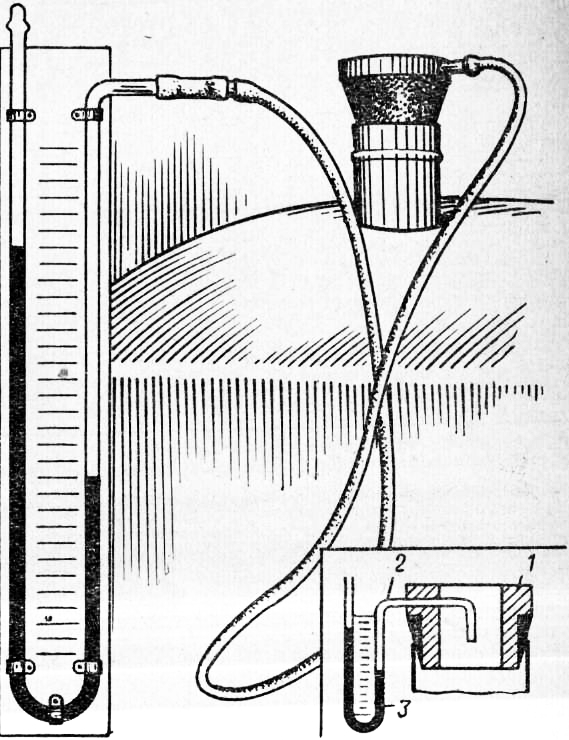

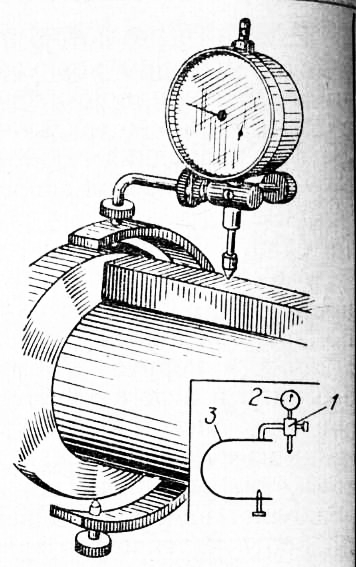

Пневматическое устройство для оценки сопротивления системы впуска воздуха и скоростного режима работы двигателя состоит из измерительной шайбы, устанавливаемой на воздухозаборник двигателя соединительного шланга и вакуумметра. Работа устройства основана на изменении количества проходящего через шайбу воздуха в зависимости от скоростного режима и от состояния двигателя.

Изменение количества проходящего через измерительную шайбу воздуха в свою очередь вызывает изменение перепада давления на измерительной шайбе, что и фиксирует вакуумметр. На исправном двигателе с чистым воздухоочистителем при соответствующей градуировке шкалы устройства может быть произведена оценка скоростного режима работы.

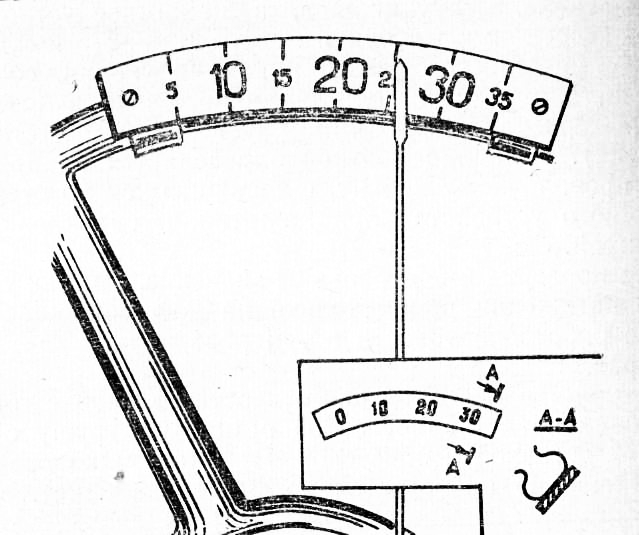

Рис. 3. Пневматическое устройство для оценки сопротивления системы впуска воздуха и скоростного режима двигателя:

1 — измерительная шайба; 2 — соединительный шланг; 3 — вакуумметр.

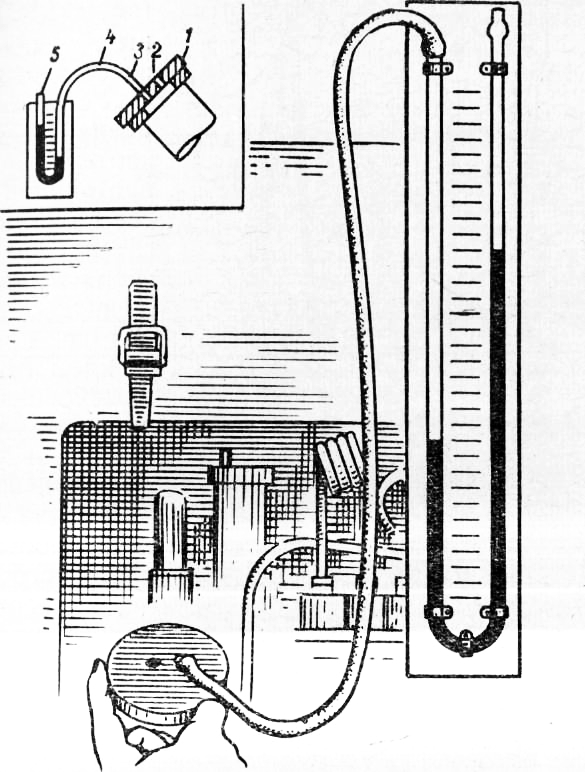

Рис. 4. Устройство для количественной оценки прорыва газов в картер:

1 — крышка; 2 —отверстие; 3 — отводок; 4— шланг; 5 — манометрическая трубка.

Приспособление используется для проверки при работе двигателя на холостом ходу (на максимальном скоростном режиме) и при работе двигателя поочередно на каждом из цилиндров в отдельности.

Устройство для оценки состояния картерного масла и протекания процессов в цилиндрах двигателя представляет собой лупу, снабженную микросеткой, с предметным стеклом для оценки включений, содержащихся в масле, и элементов отпечатка выхлопа. Проба берется щупом из картера работающего и прогретого двигателя, наносится одной каплей на предметное стекло против микросетки и рассматривается при прямом (на просвет)! и боковом освещении. При этом можно увидеть размеры частиц, природу и материал, а также их число в капле.

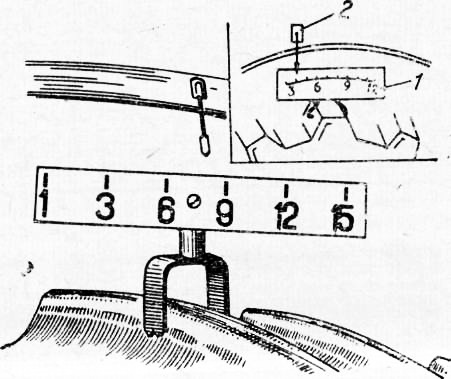

Рис. 5. Устройство для проверки натяжения ремня вентилятора:

1 — шкала усилия нажатия; 2— шкала прогиба ремня; 3 — указатель.

Эта проверка имеет большое значение, так как увеличение натяжения ремня только на 25% сокращает его ресурс работоспособности в три раза, а на 50%— в восемь раз.

Устройство для проверки отверстия в пробке топливного бака представляет собой резиновую грушу с прозрачной вставкой и присоской. Пробка топливного бака первоначально проверяется на месте (на баке), а при необходимости снимается и кладется в ванночку с топливом. При периодическом нажатии на резиновую грушу через отверстие и фильтрующий элемент пробки проходит воздух при испытании на месте и топливо при прокачке в ванночке. По интенсивности прохода воздуха (топлива) делается заключение о степени загрязненности отверстия. При этой проверке производится и его промывка, поэтому операция проводится до тех пор, пока интенсивность прохода топлива не станет постоянной.

Устройство для проверки уровня электролита представляет собой трубочку из органического стекла, вводимую для проверки в аккумулятор через отверстие для пробки до упора в пластины аккумулятора; превышение уровня электролита над пластинами определяется по вынутой трубочке (верхнее отверстие при этом закрыто пальцем руки). Трубочка для оценки уровня имеет градуировку, а для удобства пользования — резиновый держатель.

Устройство для проверки люфта руля состоит из шкалы, надеваемой при помощи пружинных зажимов на рулевое колесо, и стрелки, устанавливаемой на панель приборов (или рулевую колонку) на магнитных присосах. Проверка величины люфта производится поворотом Руля вправо-влево на величину свободного хода, причем шкала при повороте вправо смещается по рулевому колесу так, чтобы начало отсчета оказалось против стрелки, тогда при повороте влево стрелка указывает суммарный люфт рулевого управления.

Рис. 6. Устройство для проверки люфта руля.

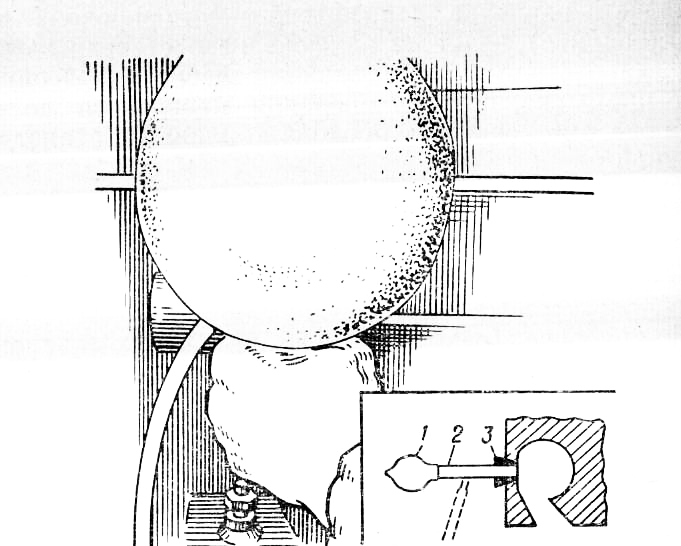

Рис. 7. Устройство для проверки герметичности камер сгорания:

1 — шарик-индикатор; 2 — корпус; 3 — резиновая пробка.

Устройство для проверки герметичности камер сгорания представляет собой индикатор в виде резинового шарика, устанавливаемого в форсуночное отверстие при помощи корпуса с резиновой пробкой. На такте сжатия в цилиндр и индикатор через мундштук вводится воздух. По скорости уменьшения объема индикатора после прекращения подачи воздуха судят о состоянии герметизации камеры сгорания. Как показал опыт, герметизацию можно считать удовлетворительной, если индикатор изменил объем с диаметра 250 мм до диаметра 150 мм за 30 сек. и более.

При помощи этого устройства можно проверить степень износа гильзы цилиндра (проведя проверку при различных положениях коленчатого вала и сравнивая скорости спада индикатора при разных положениях поршня в цилиндре). Приспособлением проверяются и фазы газораспределения, а по ним также и износ кулачков распределительного валика.

При работе с устройством на шкив коленчатого вала устанавливается градуированный диск, а на блок двигателя — стрелка (из комплекта накладного моментоскопа).

Шкала ориентируется по щупу определения верхней мертвой точки (или начала подачи). При проверке коленчатый вал двигателя медленно проворачивается вручную. Начало открытия клапана вызывает утечку воздуха, обнаруживаемую по индикатору, а фаза этого открытия определяется по градуированному диску. Закрытие клапана фиксируется удержанием воздуха в индикаторе. При перекрытии клапанов закрывается заглушкой соответствующая труба (выхлопная или воздухозаборная). Аналогичное устройство позволяет выделить негерметичный элемент камеры сгорания.

Сифонный накладной моментоскоп для определения начала подачи топлива секцией топливного насоса представляет собой сифонную трубку из органического стекла, соединенную с разрезным корпусом из пластмассы или бензостойкой резины, обжатую металлическим хомутиком или уплотненную резиновой лентой. Моментоскоп устанавливается на топливопровод проверяемой секции. Корпус прижимается к накидной гайке топливопровода, надетой на штуцер топливного насоса.

Рис. 8. Сифонный накладной моментоскоп:

1 — накладной моментоскоп; 2 — градуированный диск с магнитами; 3 —стрелка.

Рис. 9. Градуированный диск со стрелкой.

Разрез (через который корпус надевается на топливопровод) и торцы корпуса герметизируются консистентной смазкой (или резиновой лентой). В сифонную трубку вводится топливо так, чтобы сифон заполнился на 1/3—2/3 высоты. Накидная гайка проверяемой секции насоса освобождается на пол-оборота. При медленном проворачивании вала дизеля вручную начало подачи фиксируется по сдвигу уровней в сифоне.

Моментоскоп не требует тщательной очистки топливопровода и подачи топлива. Он реагирует на первую подачу, так как передающей является воздушная среда в полости корпуса. Моментоскоп легко переставляется с секции и агрегатируется с градуированным в угловых градусах диском 2, устанавливаемым на магнитных при-сосах на коленчатый вал, и стрелкой, устанавливаемой также на магнитном присосе на блоке двигателя, что позволяет видеть отклонение начала подачи в градусах поворота коленчатого вала.

Устройство для проверки загрязненности фильтра тонкой очистки топлива представляет собой мерник, подсоединенный к полости фильтра тонкой очистки топлива через отверстие для слива отстоя топлива. Проверка загрязненности фильтра осуществляется после слива отстоя проливом топлива из мерника через воздухоотводящий канал при полностью открытом вентиле. При высоте превышения днища мерника над фильтром 0,5 м скорость пролива топлива из мерника между крайними отметками при работоспособном фильтре не более 120 сек. (в расчете на две параллельные секции). Заполнение мерника производится ручным подкачивающим насосом. Устройство может быть использовано для замера расхода топлива работающим двигателем.

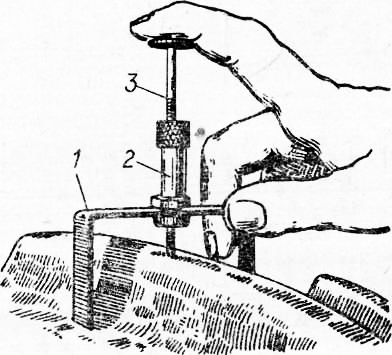

Устройство для проверки радиальных люфтов подшипников передних и задних колес представляет собой держатель для индикатора перемещений, крепящийся на полуоси или ступице захватом в виде скобы. Устройство для замера люфта устанавливается так, чтобы ножка индикатора при установке устройства на полуоси упиралась в ступицу колеса (а при установке скобы на ступице — наоборот). Трактор поддомкрачивается, и при повисании колеса этой полуоси радиальный люфт подшипника определяется по индикатору.

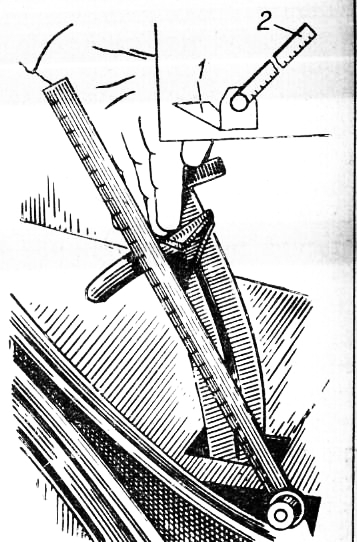

Устройство для проверки люфтов педалей управления состоит из площадки с шарнирноукрепленной на ней линейкой. Площадка устанавливается рядом с проверяемой педалью и удерживается ногой. Линейка устанавливается в положение, соответствующее направлению хода педали. Производится нажим на педаль на величину ее свободного хода, что и фиксируется по разности отсчетов высоты положения педали на линейке.

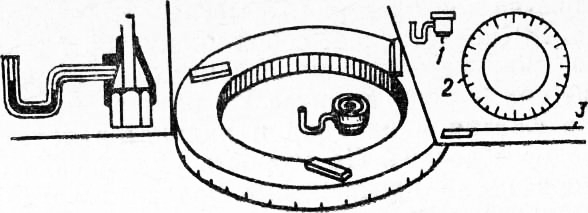

Рис. 10. Устройство для проверки загрязненности фильтра тонкой очистки топлива:

1 — мерный цилиндр; 2 — соединительный шланг; 3 — отверстие для выхода воздуха; 4 наконечник.

Рис. 11. Устройство для проверки радиальных люфтов подшипников передних и задних колес:

1 — держатель; 2 — индикатор перемещения; 3 — скоба.

Рис. 12. Устройство для проверки люфтов педалей управления:

1 — площадка; 2 — линейка.

Устройство для проверки сходимости передних колес выполнено в виде телескопической штанги с отвесами (для обеспечения горизонтальности и высоты установки) и линейной шкалой для оценки величины сходимости. Приспособление устанавливается раздвижением штанги и линейки на уровне длины отвесов в передней части колес (по ободу), а затем на задней их части. При этом по линейке фиксируется разность величин,определяющая сходимость колес.

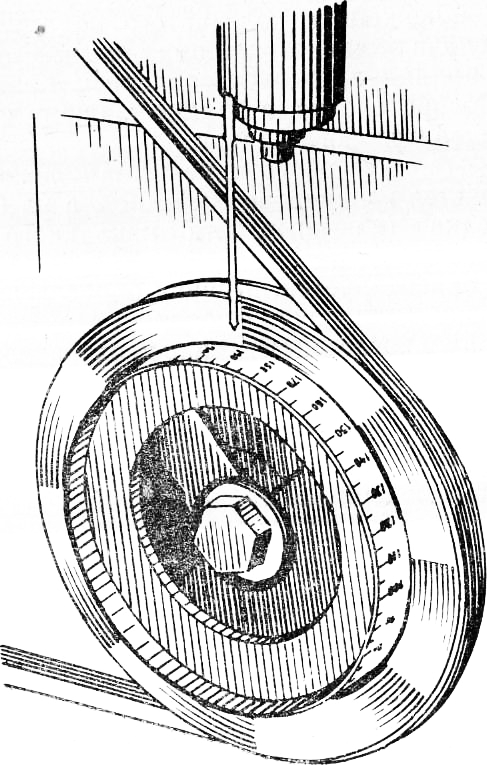

Устройство для проверки натяжения гусеницы и ее износа представляет собой два зацепа, соединенных капроновой нитью и пружиной. Зацепы надеваются на первый и последний пальцы у ведущей звездочки и натяжного колеса. Пружина натягивает нить. Натяжение гусеницы определяется линейкой по ее провисанию от линии нити.

Устройство для проверки люфтов трансмиссии состоит из шкалы, градуированной в градусах поворота колеса, и стрелки на магнитном присосе. Шкала устанавливается на заднее колесо при помощи захватов. Трактор поддомкрачивается так, чтобы колесо с установленной шкалой приподнялось. При включенной муфте сцепления колесо проворачивается на всех передачах на величину зазоров, стрелка устанавливается при повороте колеса вправо — против начала шкалы. При повороте колеса влево определяется суммарный угловой зазор, который считается по шкале против стрелки. У новых тракторов угловой зазор достигает 3—5°, а у старых— 15°.

Рис. 13. Устройство для проверки люфтов трансмиссии:

1 — шкала; 2—стрелка.

Устройство для проверки электрических цепей состоит из отвертки с вмонтированной в ручку из органического стекла контрольной лампочкой. С помощью этой лампочки обнаруживают обрывы в электрической цепи.

Устройство для оценки износа протектора покрышек колес трактора представляет собой скобу с измерителем, снабженным шкалой.

Скоба устанавливается по оси колеса и охватывает протектор. Измерителем определяется высота протектора, по которой и судят о степени износа покрышки. Последовательный замер износа протектора и его сопоставление с наработкой позволяет контролировать износ резины.

Диагностический планшет предназначен для фиксации диагностической карты обследуемого трактора, выделения полосы внесения отметок диагностируемых величин при очередном диагнозе, облегчения обработки диагностической информации и установления прогнозов. Для этих операций используются передвижные визиры планшета, универсальное лекало и линейка с масштабом наработок.

Для определения объемов технических обслуживании и уточнения их времени проведения мастер-наладчик при помощи универсального лекала планшета проводит линии (через полученные в результате ряда диагнозов точки), продолжая их до выхода на предельно допустимые значения измеряемого параметра. Подбором положения второго визира намечается оптимальная полоса наработки до следующего вмешательства.

Помимо контрольно-диагностического оборудования, изготовленного в совхозах, на стационарных пунктах технического обслуживания, используются выпускаемые промышленностью комплекты КИ-5180, ОРГ-4999, КИ-1573, «Украина» и ряд экспериментальных устройств и приборов, проходящих производственную проверку.

Рис. 13. Устройство для оценки износа протектора покрышек колес трактора:

1 — скоба; 2—измеритель; 3—шкала.

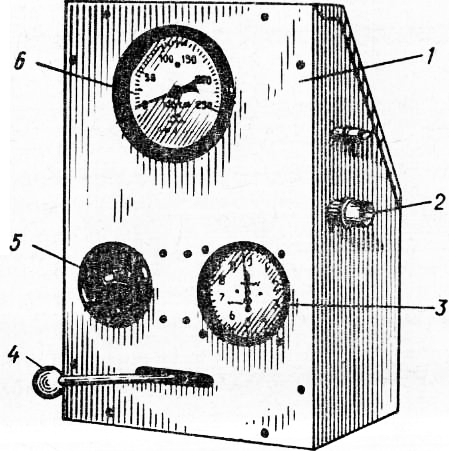

Гидравлический измеритель мощности тракторного двигателя ГИМ ЛСХИ. Прибор представляет собой дросселирующее устройство, расположенное в корпусе. На передней панели корпуса расположены рукоятка дросселирующего устройства и контрольно-измерительные приборы: указатель оборотов двигателя, дистанционный термометр, контролирующий температуру масла в гидросистеме, и манометр. К разъему присоединяется кабель от датчика оборотов. Прибор подсоединяется к гидрораспределителю трактора вместо одного из силовых цилиндров. Принцип определения мощности двигателя основан на бестормозном способе с догрузкой двигателя от гидросистемы (парциальный метод).

Часть нагрузки (нерегулируемая) на двигатель создается за счет механических потерь выключенных из работы цилиндров.

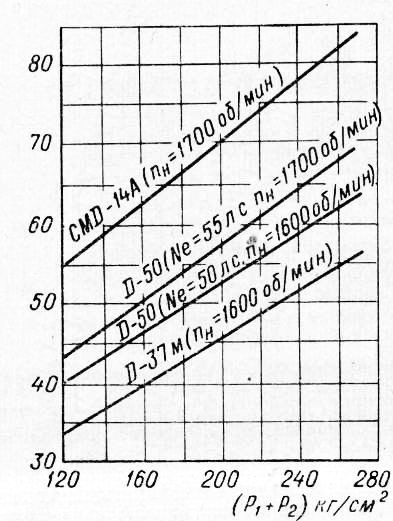

Другая часть нагрузки, регулируемая в соответствии с оборотами вала двигателя, создается прибором за счет дросселирования масла в гидросистеме трактора. При этом устанавливают по показанию указателя оборотов номинальный скоростной режим работы двигателя поочередно на двух парах работающих цилиндров (для четырехцилиндрового двигателя) и по показанию манометра фиксируют величины давления масла в гидросистеме Р1 и Р2, которые соответствуют преодолеваемой двигателем догрузке. Определив значения P1 и Р2, при номинальных оборотах двигателя по графику, определяют мощность двигателя.

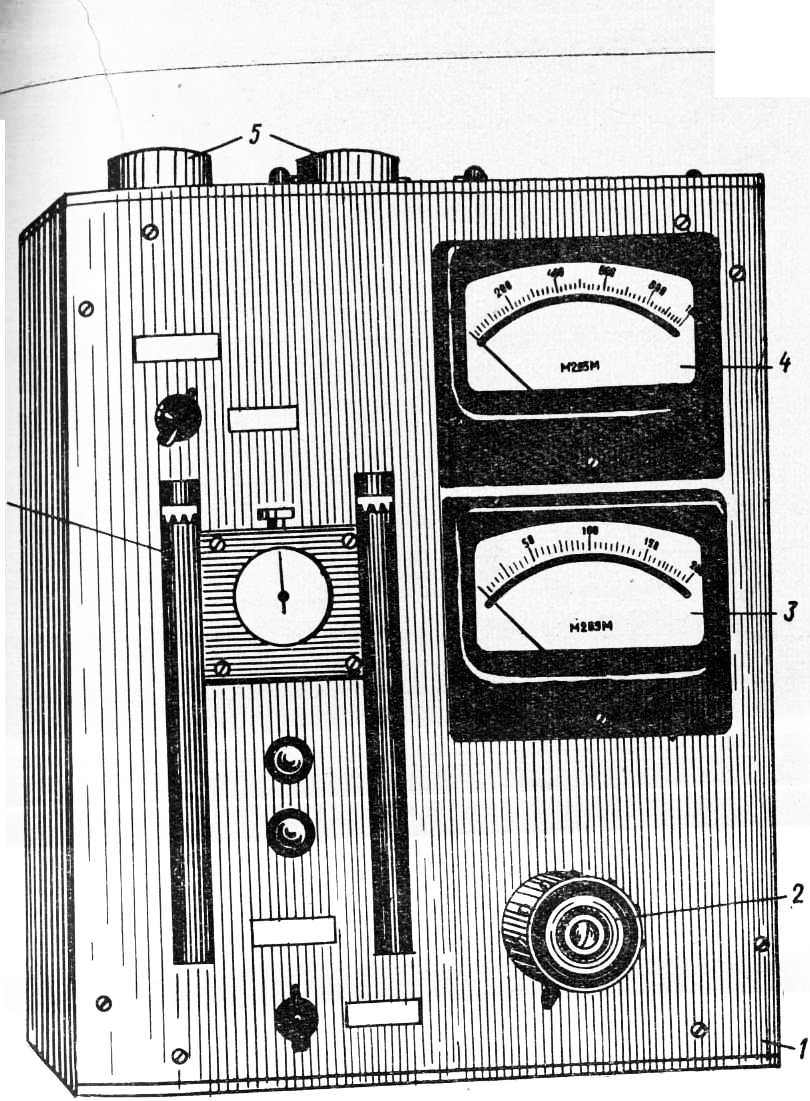

Рис. 14. Гидравлический измеритель мощности тракторного двигателя ГИМ ЛСХИ:

1 — корпус; 2 — разъем; 3 — указатель оборотов; 4 — дросселирующее устройство; 5 — дистанционный термометр; 6 — манометр.

Комплексный прибор для эксплуатационной диагностики тракторов КЭД ЛСХИ предназначен для диагностики технического состояния тракторов при проведении технического обслуживания в полевых и стационарных условиях.

Прибор позволяет определять ряд параметров, характеризующих техническое состояние трактора. Например, по двигателю — мощность, развиваемую им, секционный расход топлива и неравномерность подачи топлива, режимы работы регулятора и обороты ротора масляной центрифуги; по гидросистеме трактора — производительность гидронасоса, утечки в распределителе, давление срабатывания предохранительного клапана и клапанов автоматов возврата золотников в нейтральное положение; по гидроусилителю рулевого управления колесных тракторов — производительность гидронасоса, утечки в распределителе и давление срабатывания предохранительного клапана; по трансмиссии — суммарный люфт в трансмиссии на рабочих передачах.

Прибор состоит из корпуса, в котором расположены гидравлическое догрузочное устройство и указатель мощности.

Прибор КЭД ЛСХИ присоединяется так же, как и прибор ГИМ ЛСХИ, к распределителю гидросистемы трактора. Принцип определения мощности двигателя так же, как и с помощью прибора ГИМ ЛСХИ,— бестормозной с догрузкой от гидросистемы, однако в отличие от него догрузочная мощность двигателя определяется по указателю мощности непосредственно в единицах мощности. Полная мощность двигателя определяется путем суммирования мощности, развиваемой частью работающих цилиндров, и мощности механических потерь включенных цилиндров.

Рис. 15. График определения мощности двигателей с помощью прибора ГИМ ЛСХИ.

Рис. 16. Комплексный прибор для эксплуатационной диагностики тракторов КЭД ЛСХИ:

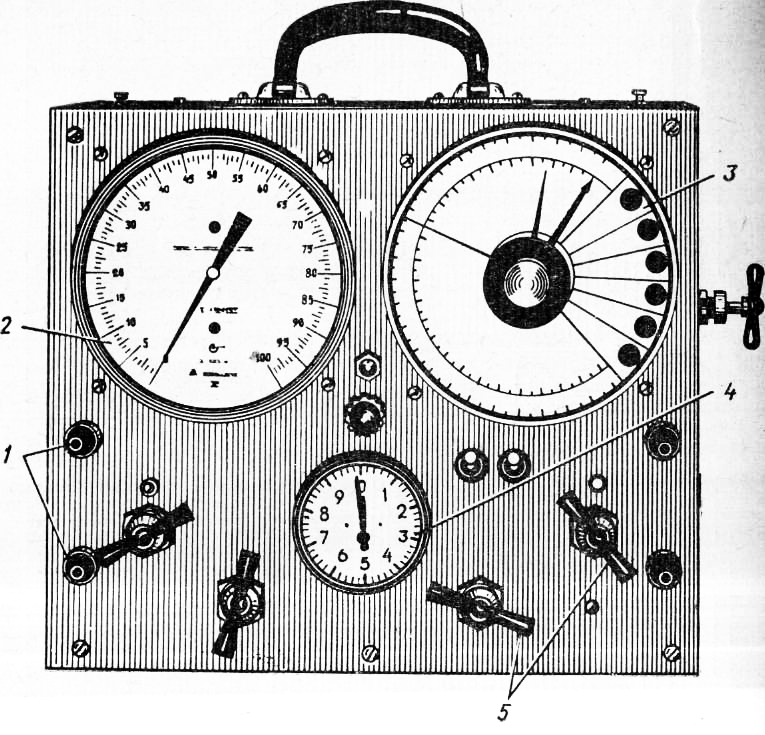

Рис. 17. Диагностический тестер тракторного двигателя ДТ ЛСХИ:

1 — штуцер; 2—манометр; 3 — указатель неисправностей; 4 — указатель оборотов; 5 — кран.

Секционный расход топлива определяется измерителем расхода топлива объемным способом в кубических сантиметрах.

Момент начала подачи топлива определяется на работающем двигателе в градусах поворота коленчатого вала по указателю прибора. В качестве датчика измерителя подачи топлива применено стробоскопическое устройство.

Для определения суммарного люфта трансмиссии используется потенциометрический датчик.

Для определения параметров гидросистемы и гидроусилителя рулевого управления служит догрузочное устройство.

С помощью диагностического тестера ДТ ЛСХИ определяют техническое состояние регулятора и плунжерных пар топливного насоса, величину сопротивления системы впуска воздуха, величину суммарного зазора, влияющего на утечку газа из полости цилиндра и камеры сгорания, состояние угла опережения впрыска и давление впрыска топлива форсункой. Эти<м прибором определяют также общее состояние двигателя в зависимости от состояния тех узлов и элементов, которые влияют на параметры основных рабочих процессов.

Принцип действия прибора основан на замере задросселированного давления и частоты вращения вала двигателя на двух контрольных режимах. Замеренные величины откладываются по шкале указателя 3, который фиксирует отложенные диагностические параметры, а по ним имеющиеся в двигателе неисправности.

Для определения состояния двигателя прибор присоединяют через специальные датчики, установленные на двигателе, с помощью трубопроводов к штуцерам.

Общее техническое состояние определяют только по величине перепада задросселированного давления и оборотов. С помощью кранов осуществляют фиксирование давления в момент замера.

- * *

Основные диагностические средства размещаются в непосредственной близости от рабочего места мастера-наладчика и располагаются так, чтобы ими было удобно пользоваться.

Диагностические операции по периодичности, сопутствующие первому техническому обслуживанию, проводят до и после его выполнения. Цель этих операций — проверить качество проведенных профилактически работ.

Диагностические операции, сопутствующие техническим обслуживаниям № 1 и 3, проводят частично перед обслуживанием для выявления необходимости проведения той или иной операции и частично после проведения технического обслуживания с целью оценки эффективности профилактического вмешательства и получения данных для производства прогноза.

На пункте технического обслуживания проводится также и диагностика тракторов перед их постановкой на ремонт и при проведении сезонных технических обслуживаний.

Результаты проводимых операций технической диагностики фиксируются в диагностической карте трактора, анализ которой позволяет осуществлять прогноз как по наработке до профилактических вмешательств, так и до постановки трактора в ремонт.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология технического обслуживания и диагностики машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы