Строй-Техника.ру

Строительные машины и оборудование, справочник

Труборезы, изображенные на рис. 1 и 3, применяются при монтаже и демонтаже судовых трубопроводов.

Основное преимущество труборезов данных типов заключается в том, что в процессе их работы исключается возможность засорения полости трубопровода стружкой, абразивной пылью и другими отходами, неизбежными при других способах резки труб.

Кроме того, габариты труборезов и их конструктивное оформление дают возможность производить резку в особо стесненных местах и в непосредственной близости от места стыка труб или у сварного шва, а также в случаях, когда отсутствует возможность заводки трубореза с торца трубы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Режущим инструментом в труборезе служит цилиндрический ролик с остро заточенной кромкой; в процессе резки ролик вдавливается в металл стенки трубы и постепенно раздает его по обе стороны режущей кромки ролика. На кромках трубы образуются фаски, используемые для подготовки стыка под сварку.

Труборезы ручные

Труборезы выполнены трех типоразмеров для труб диаметром от 14 до 83 мм с толщиной стенки до 4 мм включительно.

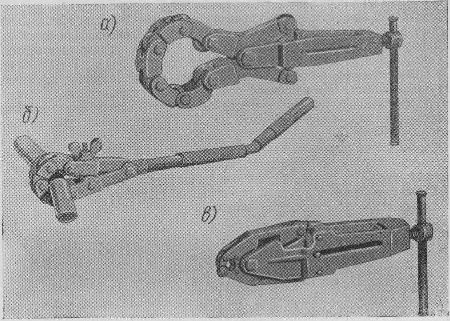

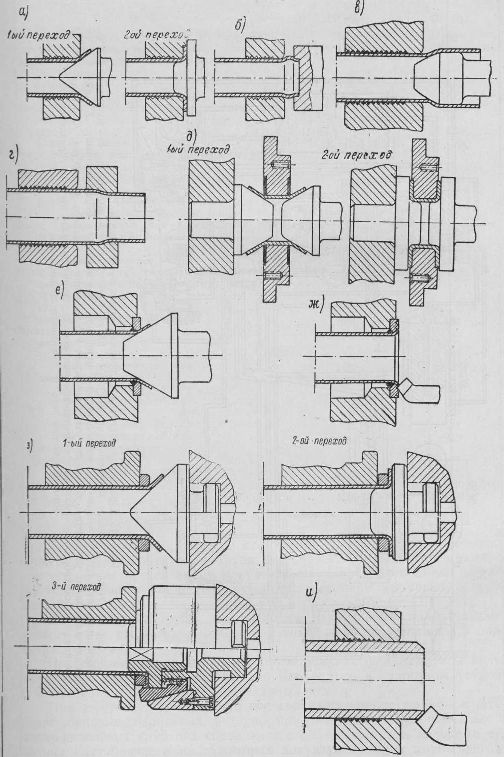

Труборез I типоразмера (рис. 1, в), предназначенный для труб диаметром от 14 до 20 мм, выполнен в виде клещей, на губках которых закреплены 4 режущих ролика.

На задней стороне губок смонтированы опорные ролики, которые в процессе резки распираются клином, расположенным по оси клещей, в результате чего осуществляется поворот режущих роликов относительно оси шарнира, а следовательно, и подача их. Так как режущие кромки всех роликов расположены в одной плоскости, для разрезки трубы достаточно покачивания трубореза относительно оси трубы на угол 40—50° с одновременным вращением рукоятки винта для переплетения клина подачи.

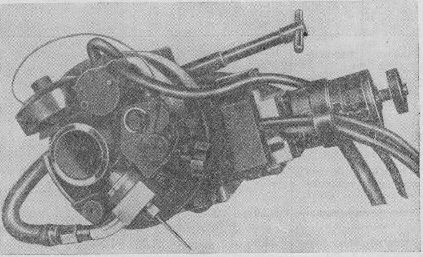

Труборез II типоразмера (рис. 1,б), предназначенный для резки труб диаметром от 24 до 38 мм, выполнен в виде пары шарнирных губок, рукоятки и комплекта сменных головок с режущими роликами.

Сменные головки представляют собой шарнирную обойму шириной 26 мм. На осях, укрепленных в обойме, вращаются режущие ролики.

Головка надевается на трубу; рукоятка с губками укрепляется на обойме головки, и качательным движением рукоятки осуществляется резка.

В средней части губок смонтирован откидной болт с гайкой-барашком, затягиванием которой осуществляется подача роликовых ножей.

Для работы в особо стесненных местах предусмотрены специальные удлинители рукояток.

Труборез III типоразмера (рис. 1,а), предназначенный для резки труб диаметром от 57 до 83 мм, имеет два комплекта сменных головок и рукоятку с клином. По конструкции он аналогичен труборезу I типоразмера.

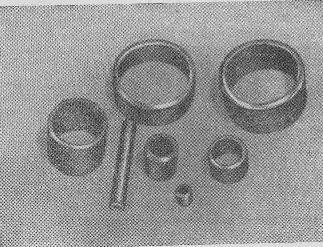

На рис. 2 показаны образцы труб, отрезанные ручными трубо-оезами.

Эксплуатация труборезов показала, что применение их значительно сокращает трудоемкость операции резки труб.

Труборезы с пневмоприводом

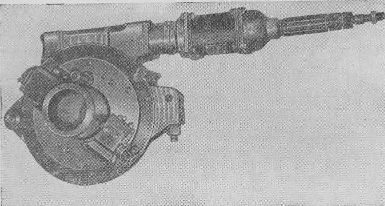

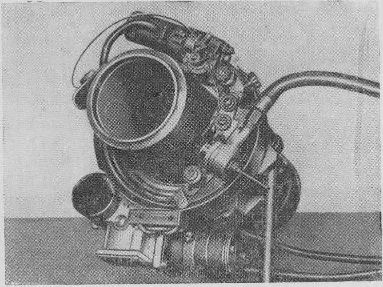

Для резки труб из нержавеющей стали диаметром больше -50 мм и с толщиной стенки, превышающей 4 мм, создан труборез с пневматическим приводом (рис. 3).

При работе этим труборезом стенка трубы на значительную глубину прорезается резцом, а для предотвращения попадания стружки в полость трубопровода резку заканчивают роликом. Применение резца объясняется невозможностью прорезать роликом стенку большой толщины, так как для этого требуются значительные усилия подачи.

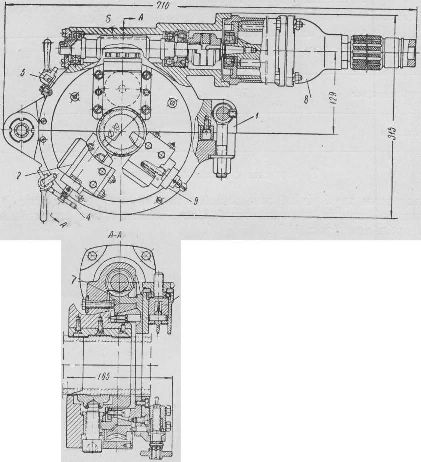

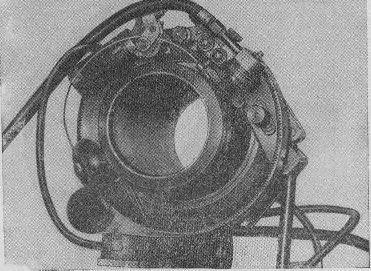

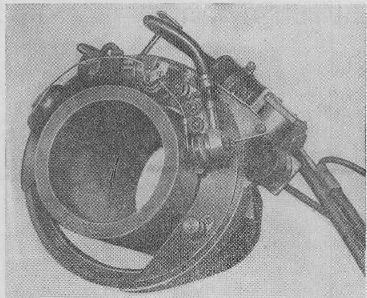

Труборез с пневмоприводом предназначен для резки труб диаметром 83 и 89 мм с толщиной стенки до 9 мм. Труборез представляет собой кольцевую обойму (рис. 4) с диаметральным разъемом, в которой помещено разъемное червячное колесо, приводимое во вращение пневматическим приводом. На торцовой плоскости червячного колеса установлены резцедержатель с резцом для снятия внутренней фаски после разрезки трубы. Для снятия наружной фаски под сварку после разрезки трубы отрезной резец заменяется фасочным.

Подача режущих инструментов производится с помощью звездочек, закрепленных на винтах подач, и поочередно включаемых упоров, расположенных на корпусе трубореза.

Крепление трубореза на разрезаемой трубе осуществляется с помощью двух неподвижных и одной подвижной губок.

После установки трубореза на трубу обе половинки обоймы соединяются с помощью откидного болта и гайки. Поворотом винта с башмаком труборез центрируется относительно оси трубы и надежно закрепляется. Вручную к поверхности трубы подводится отрезной резец (с зазором между режущей кромкой резца и поверхностью трубы, равным примерно 1,0 мм). Режущий ролик устанавливается с некоторым отставанием (~0,5 мм) от резца, затем включается пневмодвигатель. После нескольких холостых оборотов последовательно включаются упоры резцедержателей и роликодержателей.

Вначале резка производится резцом, а режущий ролик подается вслед за резцом вхолостую, затем упор резцедержателя отключается и резка продолжает выполняться роликом.

При снятии внутренней фаски под подкладное кольцо подача резца производится в направлении от центра трубы.

Автоматы сварочные трубные ACT

Автоматы ACT предназначены для аргоно-дуговой сварки неповоротных стыковых соединений труб в. любом пространственном положении.

Автоматы используются для сварки труб из нержавеющей стали аустенитного класса (1Х18Н9Т, Х18Н12Т, Х18Н12М2Т) и других материалов, которые могут свариваться аргоно-дуговой сваркой.

В комплект сварочного автомата входят: сварочная головка, аппаратный ящик, пульт управления, устройство для дистанционного регулирования сварочного тока, соединительные кабели и шланги.

Автоматы выполнены 6 типоразмеров, отличающихся сварочными головками, обеспечивающими сварку труб диаметром от 15 до 180 мм.

Благодаря малым габаритам автоматов сварка может производиться в труднодоступных местах.

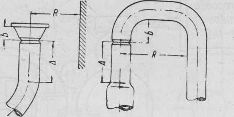

Возможность применения автоматов обусловлена размерами прямолинейных участков труб в районе свариваемого стыка, а также расположением последнего относительно ближайших элементов корпусных конструкций и оборудования (рис. 11).

Сварка производится неплавящимся вольфрамовым электродом (с подачей или без подачи присадочной проволоки); процесс сварки осуществляется при вращении горелки сварочной головки вокруг неподвижной трубы.

Основным узлом автомата ACT является малогабаритная переносная сварочная головка.

Особенностью конструкции автомата является наличие разрезной рабочей шестерни, позволяющей устанавливать сварочную головку с боковой стороны трубы. Это позволяет сваривать трубы практически любой длины при отсутствии доступа с их торцов.

Необходимая точность установки горелки на шов обеспечивается механизмом поперечного смещения, позволяющим перемещать горелку поперек шва в среднем на 20 мм, а также устройством для перемещения горелки в радиальном направлении на расстояние, зависящее от типоразмера головки.

Сварочный ток и защитный газ (аргон) подводятся к горелке по специальному кабелю. Длина дуги устанавливается перемещением вольфрамового электрода внутри горелки.

Необходимая скорость сварки достигается изменением числа оборотов разрезной шестерни с закрепленной на ней горелкой. Подбор скорости подачи присадочной проволоки осуществляется изменением числа оборотов электродвигателя подачи присадочной проволоки, установленного на разрезной шестерне.

Для обеспечения непрерывности вращения рабочей шестерни зев ее после установки головки на трубу замыкается выдвижным зубчатым сектором. Сварочный ток, поступающий от сварочного генератора, регулируется балластным реостатом. Возбуждение сварочной дуги осуществляется наложением тока высокого напряжения и повышенной частоты на основной сварочный ток.

Соблюдение постоянства длины дуги при несовпадении оси трубы с осью вращения рабочей шестерни автомата, а также при овальности и разностенности труб обеспечивается с помощью копирного ножа, который прижимается к трубе пружиной и в процессе сварки скользит по трубе, передавая изменения радиуса вращения сварочной горелке.

Плавное уменьшение сварочного тока в конце процесса сварки осуществляется при помощи реостата гашения дуги.

Включение и выключение сварочного тока и аргона, а также управление вращением головки осуществляются дистанционно с пульта упра—вления.

Элементы электрической схемы сварочного автомата, обеспечивающие исполнение команд, поступающих с пульта управления, смонтированы в аппаратном блоке.

Дистанционное управление автоматами ACT облегчает их использование при работе на судне, так как к рабочему месту приходится переносить только сварочную головку и пульт управления, имеющие сравнительно небольшие габариты и вес. Все остальное оборудование (аппаратный блок, генератор, балластный реостат, баллон с аргоном) может быть установлено на расстоянии до 25 м от места сварки.

Соединение всех частей автомата осуществляется при помощи кабелей и шлангов.

Сварочная головка. Сварочная головка состоит из корпуса, механизма вращения сварочной горелки, механизма подачи присадочной проволоки, сварочной горелки, кассеты для присадочной проволоки.

По кинематической схеме и конструктивному исполнению сварочной головки автоматы подразделяются на три типа.

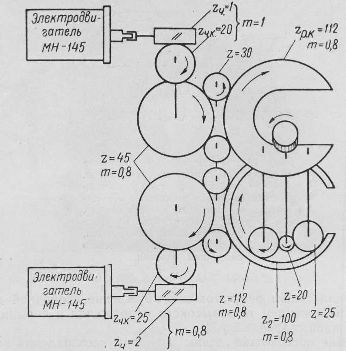

Тип I — автомат ACT 15—33. Кинематическая схема сварочной головки автомата показана на рис. 142. Основное отличие — двигатель вращения сварочной горелки с редуктором и двигатель механизма подачи присадочной проволоки с редуктором неподвижны. Подающий ролик механизма подачи получает вращение от сателлитной шестерни, вращающейся по внутренней шестерне, расположенной в плоскости, параллельной шестерне несущей горелки.

Тип II — автоматы ACT 33—57 и ACT 51—76. Кинематическая схема сварочной головки этого типа автоматов показана на рис. 13. Основное отличие — двигатель вращения горелки с редукторами расположен неподвижно в корпусе горелки, а двигатель механизма подачи проволоки с редуктором смонтирован на вращающейся шестерне, вследствие чего скорость подачи проволоки не зависит от числа оборотов горелки. Ось двигателя механизма подачи расположена параллельно оси свариваемой трубы, чем обеспечивается наименьший радиус вращения выступающих частей сварочной головки.

Тип III —автоматы ACT 83—114, ACT 140—152 и ACT 159—180. Кинематическая схема сварочной головки этого типа показана на рис. 14. По конструктивному исполнению она аналогична головке II типа, но отличается от нее расположением редуктора и двигателя механизма подачи присадочной проволоки перпендикулярно оси свариваемой трубы, что обеспечивает наименьшие габариты головки вдоль оси свариваемой трубы.

Ниже приводится описание конструкции узлов сварочной головки автоматов II и III типов (как наиболее сложных).

В корпусе головки размещается привод вращения сварочной горелки и узел крепления головки на свариваемой трубе. Вращение горелки осуществляется от электродвигателя типа МУ-30 (мощность 50 вт, 3800—10 000 об/мин.). От электродвигателя через редуктор вращение передается цилиндрической приводной шестерне, вращающейся в направляющих корпуса. Для закрепления автомата на трубе в корпусе и в приводной шестерне имеется вырез, равный по размеру наибольшему диаметру труб, для которых автомат предназначен.

Для обеспечения непрерывности вращения приводной шестерни на последней смонтирован специальный выдвижной зубчатый сектор, закрывающий вырез шестерни после установки автомата на трубе. Выдвижной сектор вращается в специальных направляющих. На секторе имеется упор для фиксации двух положений сектора — начального, при котором вырез в шестерне открыт, и конечного, при котором вырез перекрыт. Для закрепления и центровки корпуса автомата относительно трубы на нем смонтировано специальное зажимное устройство, состоящее из призмы и откидного прижима.

На зубчатом секторе приводной шестерни смонтирован механизм подачи присадочной проволоки, сварочная горелка и кассета для присадочной проволоки.

Механизм подачи присадочной проволоки состоит из электродвигателя, редуктора, подающего и прижимного роликов.

Необходимое усилие на прижимном ролике обеспечивается пружинным устройством с регулировкой величины сжатия пружины.

Для обеспечения надежной подачи проволоки на цилиндрической поверхности подающего ролика выфрезерованы зубцы.

Изменением числа оборотов двигателя подачи и редуктора обеспечивается плавная регулировка скорости подачи присадочной проволоки от 20 до 40 м/час.

Сварочная горелка состоит из собственно горелки и механизма перемещений горелки в процессе ее настройки при сварке труб различных диаметров. Собственно горелка состоит из корпуса и цангового зажима для закрепления неплавящегося вольфрамового электрода.

Внутри корпуса горелки вокруг цангового зажима образуется полость, к которой подводится защитный газ (аргон).

Для надежной защиты зоны сварки от окисления сварочная горелка снабжена сменными наконечниками.

Сварочный ток и защитный газ подаются к сварочной горелке по специальному кабелю, представляющему собой резиновый шланг, внутри которого проложен медный многожильный провод.

Для регулирования длины дуги предусмотрено перемещение вольфрамового электрода в радиальном направлении внутри цангового зажима.

Копирное устройство, предназначенное для поддержания постоянства дуги в процессе работы, представляет собой плавающий суппорт, жестко связанный с копирным ножом, опирающимся на поверхность трубы. Суппорт прижимается к поверхности трубы специальной пружиной. Положение копирного ножа относительно суппорта, на котором закреплена сварочная горелка, определяющее расстояние от горелки до поверхности трубы, регулируется винтовым устройством. Соединение горелки с суппортом осуществлено через изолирующую текстолитовую планку.

Кассета для проволоки выполнена в виде точеной обоймы, свободно насаженной на ось стойки, смонтированной на выдвижном секторе вращающейся шестерни.

Положение кассеты на выдвижном секторе выбрано с таким расчетом, чтобы ее контуры при вращении приводной шестерни не выходили в радиальном и осевом направлениях за габариты основных узлов, размещающихся на шестерне.

Для того чтобы проволока не могла свободно сматываться с обоймы, а также для придания ей необходимого направления, она пропускается через очко серьги, установленной на стойке. Запас проволоки в кассете обеспечивает непрерывную сварку одного стыка.

В корпусе сварочной головки ACT 15—33 (I тип автоматов), помимо узла крепления головки и привода вращения горелки, размещены также двигатель и редуктор механизма подачи присадочной проволоки. В специальных направляющих в двух параллельных плоскостях вращаются две шестерни (планшайбы). На верхней шестерне смонтированы сварочная горелка и механизм подачи проволоки. Нижняя шестерня служит для передачи вращения на ролик механизма подачи. В обоих планшайбах имеются вырезы, позволяющие устанавливать головку на трубе. Эти вырезы не перекрываются зубчатым сектором; непрерывность вращения планшайб обеспечивается передачей на них вращения с помощью двух ведущих шестерен, работающих синхронно.

В головке данного типа отсутствует кассета для проволоки. Необходимый небольшой запас проволоки размещен в мотке, свободно расположенном за ведущим роликом.

Аппаратный блок выполнен в виде металлического ящика размером 470×310×260 мм.

Внутри аппаратного блока смонтированы:

а) осциллятор, предназначенный для зажигания сварочной дуги,— состоящий из повышающего трансформатора, трансформатора высокой частоты, разрядника и конденсаторов;

б) понижающий трансформатор;

в) малогабаритный контактор дистанционного включения и выключения сварочного тока;

г) электромагнитный клапан для дистанционного включения и выключения защитного газа;

д) реостат гашения дуги;

д) блок реле и выпрямитель.

Блок реле состоит из четырех поляризованных реле различного назначения и пневматического реле времени, предназначенного для соблюдения необходимой выдержки времени при включении двигателя вращения горелки. Четыре выпрямителя, выполненных на германиевых диодах, служат для питания обмоток двигателей и катушек реле.

Реле и выпрямители смонтированы на металлической панели внутри аппаратного блока.

На торцовой стенке ящика смонтированы штепсельные разъемы, регулятор растяжки дуги, тумблер включения аппаратного блока, сигнальная лампочка и предохранитель.

Пульт управления выполнен в виде небольшой переносной металлической коробки. На передней его стенке смонтированы: амперметр; вольтметр; кнопки Аргон. Стоп, Вперед, Назад; переключатель с холостого хода на сварку; регулятор скорости сварки со шкалой; регулятор скорости подачи присадочной проволоки; переключатель величины сварочного тока.

На правой боковой стенке пульта смонтирован ротаметр с вентилем. На этой же стенке имеется кронштейн для закрепления второго ротаметра, который устанавливается при необходимости определения расхода аргона для поддува во внутрь свариваемой трубы.

На левой боковой стенке пульта смонтированы штепсельные разъемы для подключения кабелей управления и подачи сварочного тока, а также штуцер для подсоединения шланга с аргоном.

На нижней и задней стенках пульта аппаратура и приборы не монтируются, что дает возможность устанавливать пульт вертикально или горизонтально.

На крышке пульта имеется ручка для переноски или подвешивания пульта.

Для дистанционного управления балластным реостатом на нем смонтирована панель с четырьмя малогабаритными контакторами, управляемыми с пульта и дублирующими рубильники балластного реостата, а также штепсельные разъемы для соединения балластного реостата с аппаратным блоком и сварочным генератором.

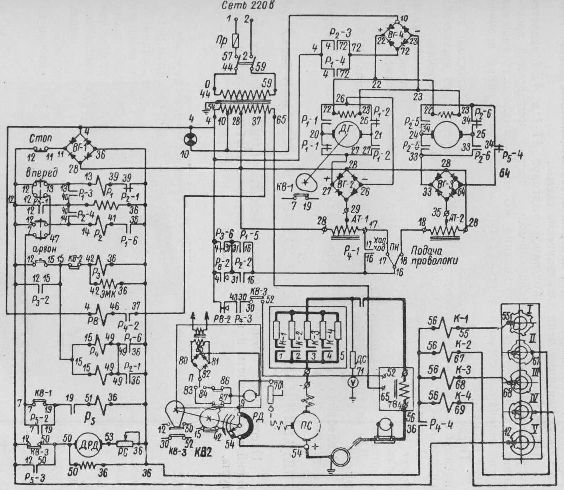

Управление автоматом. На рис. 15 изображена принципиальная электрическая схема автомата.

Питание всех элементов схемы — реле, электродвигателей и осциллятора осуществляется от четырех германиевых выпрямителей ВГ-1, ВГ-2, ВГ-3 и BI -4, получающих, в свою очередь, питание от понижающего трансформатора, включаемого в сеть 220 в соответствующим переключателем.

Установка требуемого режима сварки производится регулированием соответствующих автотрансформаторов и сопротивлений, воздействующих на те или иные цепи электрической схемы.

Так, регулированием автотрансформаторов АТ-1 и АТ-2 задается скорость вращения двигателей горелки и подачи присадочной проволоки; регулированием сопротивления RC задается скорость гашения дуги, величиной сопротивления RI определяется постоянная времени реле времени RB.

После настройки автомата опробование его на холостом ходу и сама сварка осуществляются дистанционно с помощью нескольких кнопок и переключателей, расположенных на пульте управления.

В комплект сварочного поста входят: сварочная головка автомата; пульт управления; аппаратный ящик; однопостовой сварочный преобразователь; осциллятор типа ОСПЗ-1; балластный реостат; баллон с аргоном; газовый редуктор.

Для контроля расхода газа применяются ротаметры типа РС-3 или РКС-6.

Колебание напряжения сети на участке автоматов для сварки труб не должно превышать ±6%.

Гидравлические насосы давлением до 100 и 300 кГ см2

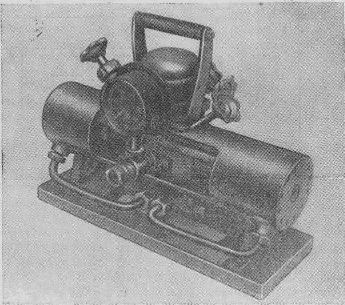

Насосы (рис. 16 и 17) предназначены для гидравлических испытаний на прочность и плотность резервуаров, трубопроводов и арматуры.

Малые габариты и относительно небольшой вес насосов позволяют использовать их как переносное оборудование для перекачки пресной воды и масла во всех случаях, когда необходимо создать и поддерживать высокое давление жидкости при относительно небольшой производительности.

Привод насосов пневматический.

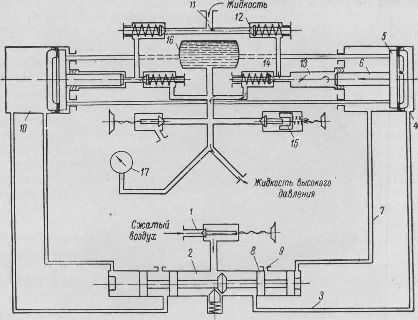

Сжатый воздух, поступающий из воздушной магистрали, поочередно направляется золотником в правую и левую полости воздушного цилиндра (рис. 18), сообщая возвратно-поступательное движение поршням и соединенным с ними плунжерам. Создавая в междуклапанных полостях вакуум, плунжеры всасывают жидкость из магистрали или расходного бака и при обратном движении выталкивают ее из межклапанных полостей через уравнительный баллон в испытываемое’ изделие.

Контроль давления осуществляется по манометру, установленному на насосе.

Соединение пневматического привода насоса с магистралью сжатого воздуха осуществляется с помощью резинового шланга (резьба приемного штуцера—1М 27X2). Соединение насоса с водопроводом или масляным резервуаром, а также с испытываемым изделием выполняется с помощью резиновых шлангов и металлических труб

1 — вентиль включения сжатого воздуха из сети; 2 — золотниковая коробка сжатого воздуха; 3 — трубка сжатого воздуха; 4 — правый цилиндр сжатого воздуха; 5 — поршень цилиндра; 6 — плунжер; 7 — трубка сжатого воздуха; 8 — золотник; 9 — выхлопное отверстие; 10 — левый цилиндр; 11 — штуцер всасывания жидкости; 12 — всасывающий клапан; 13 — межклапанная полость; 14 — нагнетательный клапан; 15 — клапан настройки давления; 16 — уравнительный баллон; 17 — манометр

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Труборезы ручные и с пневматическим приводом"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы