Строй-Техника.ру

Строительные машины и оборудование, справочник

Уходу за системой питания дизеля должно быть уделено особое внимание. При этом чистота топлива и засасываемого в цилиндры воздуха имеет первостепенное значение.

Опыт эксплуатации дизелей показывает, что при пользовании загрязненным топливом топливная аппаратура дизеля быстро выходит из строя. Работа двигателя при недостаточной очистке воздуха вызывает повышенный износ поршневой группы.

Уход за системой питания в основном заключается в: применении рекомендуемого заводом топлива, очищенного от механических примесей и воды; правильном хранении топлива и заправке бака топливом; уходе за топливным баком; умении заполнять топливом топливную систему; своевременной промывке фильтров и смене фильтрующих элементов топливного фильтра тонкой очистки; систематической проверке, смазке и регулировке отдельных механизмов топливной аппаратуры; своевременной смене масла в поддоне и промывке воздухоочистителя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Топливо для дизеля

В качестве топлива для дизеля Д-38 применяется дизельное топливо летнее и зимнее (ГОСТ 305-42) или топливо для быстроходных дизелей по ГОСТ 4749-49.

Летнее топливо применяется при температуре воздуха не ниже —5° и зимнее — при температуре не ниже —25°.

При работе дизеля топливо подается к насосу и форсункам, прецизионные детали которых точно пригнаны друг к другу и имеют очень небольшие зазоры.

Если в зазоры между деталями попадают мельчайшие частицы грязи, находящейся в топливе, то они действуют разрушающе на трущиеся поверхности деталей и выводят из строя топливную аппаратуру.

Почти все неполадки в работе топливной аппаратуры дизеля вызываются загрязненным топливом.

Поэтому чистота является наиболее важной характеристикой дизельного топлива, обеспечивающей нормальную работу топливной аппаратуры.

Чтобы обеспечить максимальную долговечность топливной аппаратуры, необходимо удалять из топлива всю грязь и осадки, пользуясь для этого всеми возможными средствами.

Заливаемое в бак топливо должно быть чистым, так как даже небольшое количество механических примесей быстро загрязняет топливные фильтры, значительно сокращает срок службы фильтрующих элементов фильтра тонкой очистки и вызывает перебои в подаче топлива.

Одна из основных причин загрязнения топлива —- небрежное хранение его, неправильное обращение с ним при транспортировке и заправке в бак. Поэтому необходимо хранить топливо и заправлять им баки таким образом, чтобы исключить возможность его загрязнения.

Замена топлива, рекомендуемого заводом, другим сортом недопустима, так как это может вызвать нарушение нормальной работы дизеля, привести к усиленному нагарообразованию и увеличить износ деталей топливной аппаратуры.

Применение топлива с малой вязкостью, обладающего плохими смазочными свойствами, приводит к повышенному износу плунжерных пар, обратных клапанов топливного насоса и распылителей форсунок. Кроме того, топливо с пониженной вязкостью легко проходит через зазоры в плунжерных парах, в результате количество топлива, подаваемого в цилиндры двигателя, уменьшается.

Снижение производительности топливного насоса вызывает уменьшение мощности дизеля и затрудняет запуск дизеля, особенно при изношенных плунжерных парах.

Применение топлива с повышенной вязкостью затрудняет проход его через фильтры и топливопроводы, что нарушает нормальную подачу топлива. Кроме того, в вязком топливе взвешенные механические примеси плохо отстаиваются, и фильтрация топлива слишком затруднена. Топливо с повышенной вязкостью плохо распыливается. В результате этого нарушается процесс сгорания топлива в цилиндрах двигателя.

Дизельное топливо должно иметь вязкость, обеспечивающую свободное прохождение его из топливного бака в подкачивающую помпу и через фильтры к топливному насосу при низких температурах воздуха, при которых может работать трактор. Поэтому применяемое топливо должно полностью соответствовать требованиям, установленным ГОСТ 305-42 или ГОСТ 4748-49.

Хранение, фильтрация топлива и заправка топливного бака

При сливе топлива из железнодорожных цистерн в баки для хранения следует соблюдать все меры предосторожности против загрязнения топлива. Очень важно, чтобы число переливов топлива было по возможности меньше.

Резервуары для хранения топлива, цистерны, бочки и топливные баки не должны иметь ржавчины, окалины, накипи, осадков и других посторонних веществ, загрязняющих топливо.

Для удаления механических примесей и воды нужно дать топливу отстояться в резервуарах не менее 48 часов перед заправкой его в топливный бак. Емкость баков для хранения топлива должна быть возможно большей для увеличения продолжительности отстаивания топлива. Периодически из баков следует спускать отстой и производить тщательную очистку и промывку их. Люки топливных баков должны герметически закрываться с помощью прокладок, чтобы исключить возможность проникновения в бак пыли. Бак должен иметь вентиляционное отверстие, защищенное от попадания через него внутрь бака пыли. Осадки механических примесей и воды периодически должны выпускаться через спускной кран, расположенный в нижней части резервуара.

При хранении топлива в бочках рекомендуется иметь достаточное их количество для того, чтобы отстаивать топливо нужное время. Выкачивают топливо из бочек, не опуская шланг ниже 75 мм от дна бочки.

Остатки топлива из бочек можно сливать в одну. После обычного отстоя топливо может быть использовано снова.

Бочки с топливом держать под навесом или обязательно закрывать брезентом, чтобы предохранить от попадания в них через пробки воды и пыли.

Перед отвертыванием пробки обязательно вытереть пыль и грязь у горловины и осторожно вывернуть пробку. Запрещается перед заправкой взбалтывать топливо в бочках, так как при этом чистое топливо перемешивается с отстоявшейся грязью. Никогда не следует оставлять открытыми горловины бочек как пустых, так и заполненных топливом.

Заправку баков топливом лучше производить самотеком или при помощи насоса. Шланг для заправки должен иметь металлический наконечник, отверстие которого после заправки нужно закрывать специальной крышкой.

Заправку бака топливом с помощью ведер и воронок производить только в исключительных случаях, так как практически невозможно сохранить этот заправочный инвентарь в чистом состоянии. В случае применения для заправки ведер и воронок нужно хранить их в наглухо закрывающемся ящике и содержать в безукоризненной чистоте. Перед заправкой рекомендуется промывать заправочный инвентарь дизельным топливом.

Посуду, предназначенную для заправки топлива, применять для заправки воды или масла запрещается. Для увеличения срока службы топливных фильтров и топливной аппаратуры рекомендуется при заправке производить предварительную фильтрацию топлива. Для этого заправку топливного бака производить через фильтр, изготовленный из плотной бязи, фланели или шелкового полотна.

В случае применения для фильтров фланели или сукна ворс их должен быть на стороне неочищенного топлива.

При отсутствии фильтра для предварительной фильтрации топлива заливать топливо в бак следует через плотную материю (фланель, сукно, шелковое полотно, бязь). Перед заправкой материю промывают в чистом дизельном топливе и укладывают в заправочную воронку. Перед заливкой топлива в бак нужно вытереть пыль и грязь у наливной горловины бака.

Уход за топливным баком дизеля

Топливный бак следует заполнять топливом в конце рабочего дня. Этим достигается удаление насыщенного влагой воздуха и предупреждается возможность конденсации паров воды внутри бака. Кроме того, в течение ночи происходит отстой топлива.

Уход за топливным баком сводится к следующему.

1. Следить, чтобы отверстие в крышке горловины бака для прохода воздуха не забивалось грязью; при закуйорке отверстия топливо перестает поступать к топливному насосу. Прочистку отверстия производить ежедневно во время заправки топлива.

2. Через каждые 20 часов работы перед пуском двигателя необходимо открыть спускной кран топливного бака и спустить скопившиеся на дне бака осадки и воду.

3. Через каждые 100—300 часов работы, в зависимости от загрязненности воздуха, промыть сетчатый фильтр наливной горловины. В случае использования бака с трактора КДП-35 промыть также набивку в крышке наличной горловины. При промывке нужно отвернуть гайку, крепящую набивку, вынуть прокладку, шайбу, пробковую прокладку, проволочную набивку и промыть в дизельном топливе.

После промывки проволочную набивку смочить маслом, применяемым для заливки в картер дизеля, и поставить все детали на место.

4. Через каждые 900 часов работы промывать топливный бак. Промывка производится дизельным топливом. При промывке без снятия бака топливо спускается через спускной кран бака.

5. Не оставлять открытой наливную горловину топливного бака.

Заполнение топливной системы дизеля топливом

После промывки или замены топливных фильтров, а также при попадании воздуха в топливную систему в ней образуются воздушные мешки, затрудняющие запуск и вызывающие перебои в работе дизеля.

В случае попадания в топливную систему воздуха необходимо е& заполнить топливом, одновременно удаляя воздух.

Это производится следующим образом.

1. Открыть проходной кран главного топливопровода.

2. Открыть продувочный вентиль на крышке топливного фильтра тонкой очистки, затем отвернуть пробку на крышке фильтра грубой очистки, спустить воздух и снова завернуть пробку.

3. Заполнить систему топливом, пользуясь насосом для ручной подкачки, установленным сверху на подкачивающей помпе. Как только из спускной трубки топливного фильтра тонкой очистки пойдет чистое топливо без пузырьков воздуха, вентиль следует закрыть, затем вывернуть спускную пробку на головке топливного насоса и спустить воздух.

После удаления воздуха из топливной системы и заполнения ее топливом необходимо завернуть до отказа рукоятку насоса для ручной подкачки на резьбовую часть корпуса, для того чтобы шариком, укрепленным в нижней части штока, плотно перекрыть отверстие, соединяющее цилиндр насоса со всасывающей полостью подкачивающей помпы. В противном случае при работе помпы через неплотность в насосе для ручной подкачки будет подсасываться воздух, что приведет к нарушению работы дизеля.

4. На работающем дизеле удаление воздуха из топливной системы производится путем открытия спускного вентиля на фильтре тонкой очистки.

Если попадание воздуха в топливную систему повторяется, необходимо проверить герметичность во всех соединениях топливопроводов и при обнаружении течи принять меры к устранению их. После устранения течи заполнить систему топливом, как указано выше.

Уход за топливными фильтрами

Уход за топливными фильтрами заключается в периодическом спуске отстоя, промывке фильтров и замене фильтрующих элементов в фильтре тонкой очистки. Через каждые 20 часов работы производить спуск отстоя из фильтров грубой и тонкой очистки, чтобы не допускать скопления в них воды и грязи. Для спуска отстоя поочередно отвернуть спускные пробки на корпусах фильтров, дать стечь осадкам и воде и поставить па место спускные пробки.

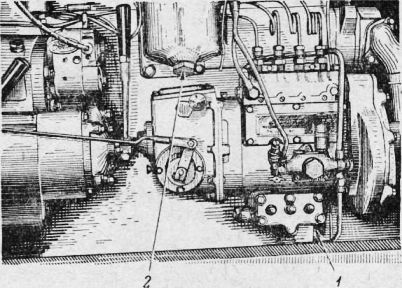

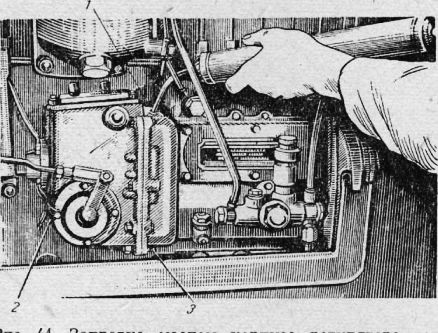

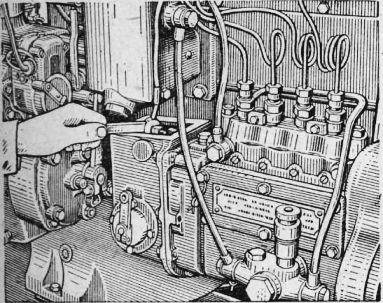

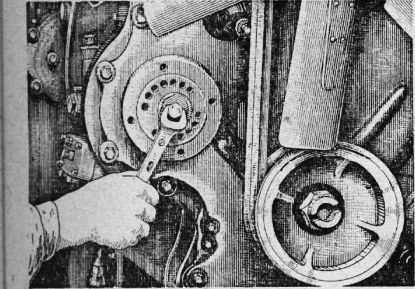

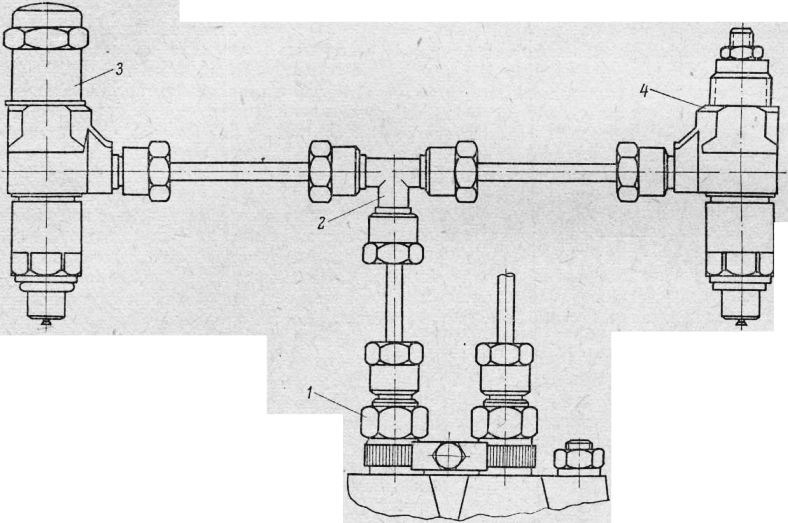

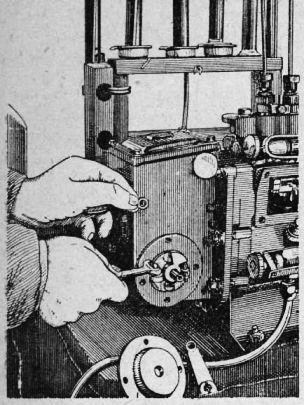

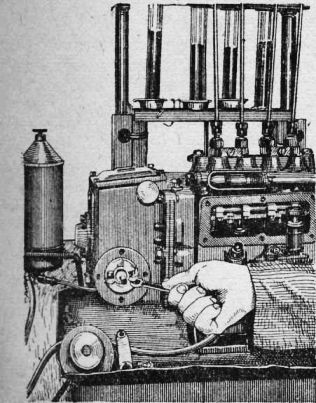

Рис. 1. Спускные пробки топливных фильтров:

1 — пробка фильтра грубой очистки; 2 — пробка фильтра тонкой очистки.

Промывка топливного фильтра грубой очистки производится через каждые 50 часов работы дизеля.

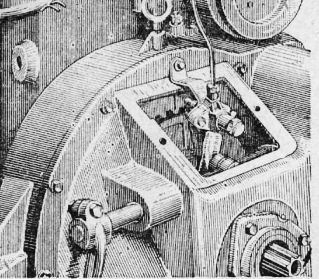

При промывке фильтра придерживаться следующего порядка.

1. Закрыть кран топливного бака.

2. Снять крышку корпуса фильтра вместе с фильтрующими секциями.

3. Отвернуть гайки, служащие для крепления фильтрующих секций, снять их.

4. Промыть в керосине или дизеДьном топливе фильтрующие секции и крышку. Поставить секции на шпильки и затянуть их гайками от руки до отказа.

5. Промыть корпус фильтра; поставить на место спускные пробки и собрать фильтр.

6. Заполнить топливную систему топливом, согласно указаниям в разделе «Заполнение топливной системы дизеля топливом».

Промывка топливного фильтра тонкой очистки. При нормальном отстое и фильтрации топлива промывка производится через каждые 900 часов работы дизеля или раньше, при показании манометром давления ниже 0,2 кг/см2, что свидетельствует о загрязненности фильтра.

По мере загрязнения фильтрующих элементов фильтра сопротивление для прохода топлива через слои ниток фильтрующих элементов увеличивается и давление топлива после фильтра падает. Если топливный фильтр загрязнен до состояния, когда он не пропускает нужного для нормальной работы дизеля количества топлива, то дизель начинает терять мощность и работать с перебоями, что свидетельствует о необходимости замены фильтрующих элементов. Определение точного положения стрелки манометра, при котором сопротивление потоку топлива в фильтре тонкой очистки будет ограничивать максимальную мощность дизеля, лучше производить на основе опыта работы на данном дизеле в зависимости от нагрузки и температуры дизеля и вязкости топлива.

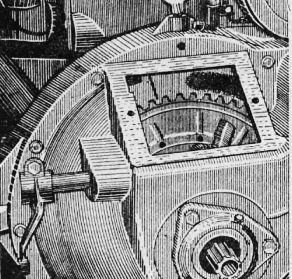

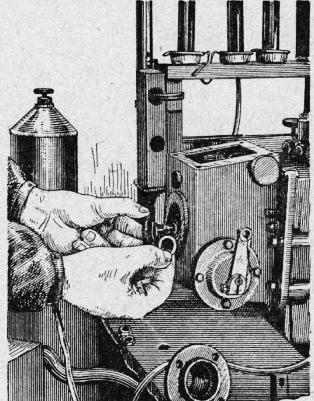

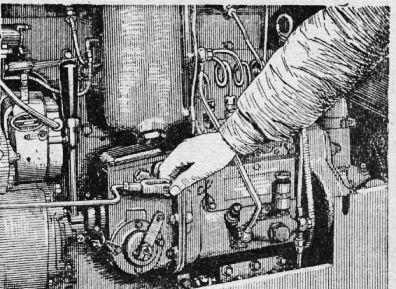

Промывку топливного фильтра тонкой очистки производить в такой последовательности.

1. Закрыть кран топливного бака.

2. Спустить топливо из корпуса фильтра, для чего отвернуть спускную пробку и продувочный вентиль на крышке фильтра.

3. Тщательно очистить от грязи и пыли корпус и крышку фильтра, а также место их соединения, что предупредит попадание грязи в корпус фильтра при снятии крышки.

4. Отвернуть болты крепления крышки и снять крышку с прокладкой.

5. Вынуть плиту с укрепленными на ней фильтрующими элементами.

6. Поставить плиту с элементами на плоскую поверхность элементами вниз, поочередно сжать пружины, вынуть штифты, снять сухарики, пружины и плиту. Затем снять элементы со стержней.

7. Промыть в чистом керосине или дизельном топливе все детали фильтра, за исключением сменных фильтрующих элементов, которые заменяются новыми.

8. Установить на плпту новые фильтрующие элементы, для чего вставить квадратные стержни в элементы и прикрепить их к плите, сжимая поочередно пружины и вставляя в отверстия стержней штифты так, чтобы они надежно держались в выемках сухариков. Затем взять каждый элемент рукой за нижний конец и под легким нажимом повернуть на полоборота для того, чтобы торцы элемента плотно прилегали к плите и упорной шайбе. При установке фильтрующих элементов на плите необходимо следить, чтобы они были параллельны между собой и под прямым углом к плите. Перед установкой новых элементов обязательно тщательно вымыть руки. При промывке фильтра одновременно производится замена всех трех фильтрующих элементов; частичная замена ни в коем случае не допускается.

9. Промыть керосином или дизельным топливом внутреннюю полость корпуса фильтра и крышки, ввернуть спускную пробку.

10. Убедиться, что между торцами стержней фильтрующих элементов и стенкой крышки фильтра имеется зазор. Величину зазора можно определить путем замера выступающей над плитой части стержней и глубины полости крышки. При отсутствии зазора крышка нажмет на стержни и фильтрующие элементы опустятся вниз, образуя зазоры между плитой и торцами фильтрующих элементов, через которые будет проходить нефильтрованное топливо.

11. Заменить поврежденные прокладки и поставить на место плиту с элементами и крышку фильтра. При установке крышки тщательно проследить за чистотой верхней плоскости плиты, пружин с сухариками и внутренней полости крышки фильтра, так как эти детали соприкасаются с профильтрованным топливом.

12. Заполнить топливную систему топливом, согласно указаниям в разделе «Заполнение топливной системы дизеля топливом».

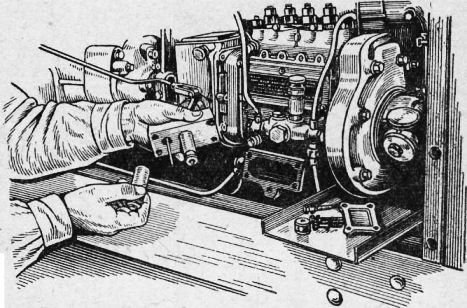

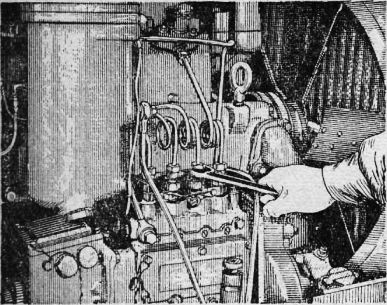

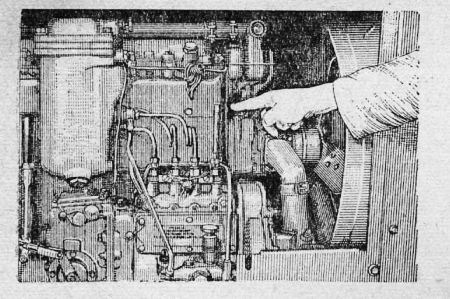

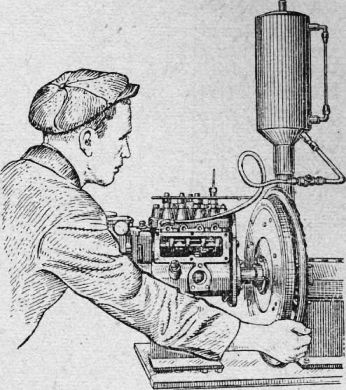

Рис. 2. Разборка топливного фильтра грубой очистки.

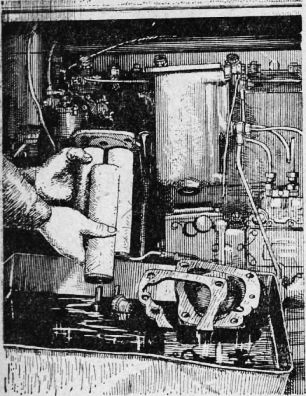

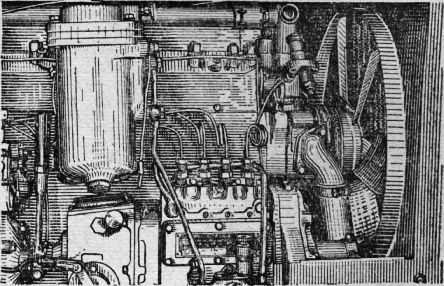

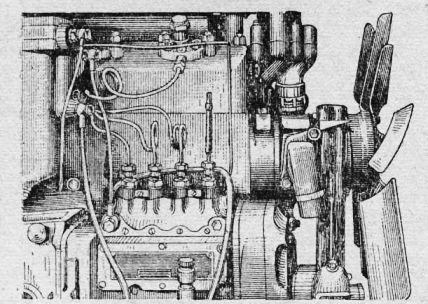

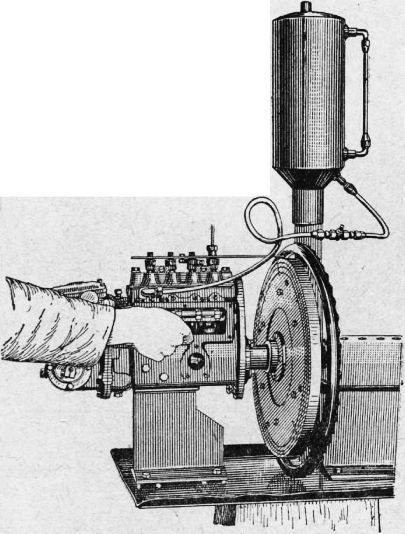

Рис. 3. Разборка топливного фильтра тонкой очистки.

Фильтрующие элементы, имеющие два слоя фильтровальной бумаги, после первого засорения следует снять, смотать засоренный слой намотки и слой фильтрующей бумаги. После этого фильтрующие элементы можно второй раз устанавливать в фильтр. Сматывать верхний слой намотки и фильтрующей бумаги необходимо одновременно у всех трех элементов.

После повторного засорения фильтрующие элементы обязательно должны быть заменены новыми. Для бесперебойной работы двигателя всегда нужно иметь запасной комплект фильтрующих элементов, который должен храниться в сухом месте, в упакованном виде.

Уход за топливным насосом и форсунками

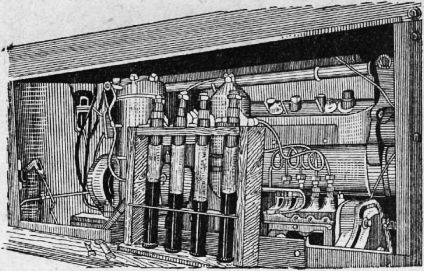

Ежедневно перед началом работы и через каждые 10 часов работы дизеля проверять уровень масла в корпусах насоса и регулятора.

При надобности долить масло в корпус насоса до уровня нижней кромки отверстия заливной горловины, а в корпус регулятора до уровня контрольной пробки, расположенной на задней стенке.

Для смазки применять дизельное масло с присадкой по ГОСТ 5304—54 или рекомендуемые заменители.

При течи топлива из подкачивающей помпы или через изношенные плунжерные пары уровень масла в корпусе насоса повышается и вязкость масла за счет дизельного топлива будет уменьшаться. Поэтому при наличии течи топлива в корпус насоса нужно строго следить за уровнем масла. Излишки масла сливаются через спускную пробку, находящуюся на нижней стенке корпуса топливного насоса.

Повышенный уровень масла в корпусе регулятора насоса не допускается, так как это может вызвать разносные обороты дизеля.

Смену масла в корпусе топливного насоса и регулятора производить через каждые 300 часов работы дизеля, а при наличии значительного разжижения за счет просочившегося в корпус насоса топлива — чаще.

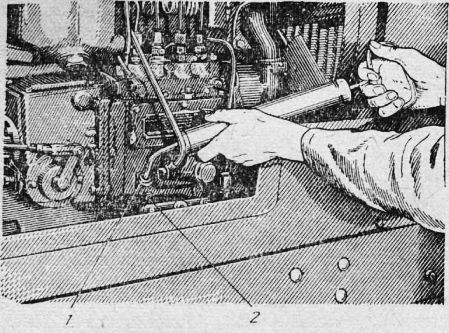

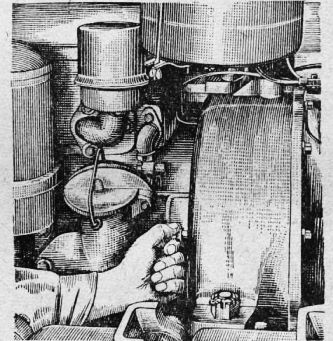

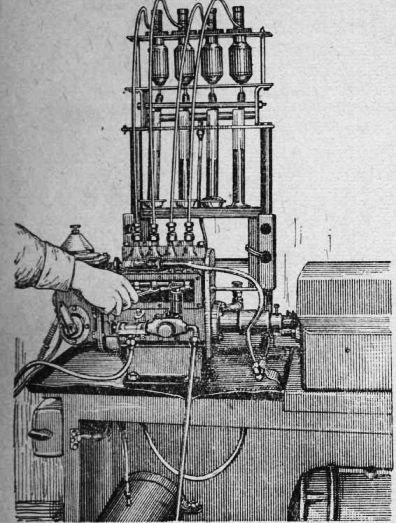

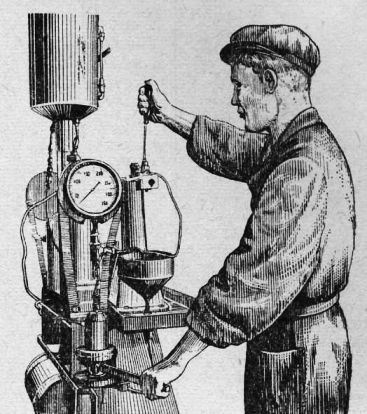

Рис. 4. Заправка корпуса топливного насоса маслом:

1 — наливное отверстие; 2 — спускная пробка.

Перед заливкой свежего масла необходимо произвести промывку, для чего выпустить из корпусов насоса и регулятора отработавшее масло через спускные пробки. Затем наполнить корпусы свежим маслом или дизельным топливом до нормального уровня и пустить двигатель на 5—10 минут. После этого снова опорожнить корпусы и залить свежее масло до нормального уровня. После пуска дизеля нужно убедиться в том, что пусковой обогатитель выключен; работа с постоянно включенным обогатителем приводит к перегрузке дизеля.

Рис. 5. Заправка маслом корпуса регулятора топливного насоса:

1 — наливное отверстие; 2 — пробка контрольного отверстия; з — спускная пробка.

Не допускать прорыва газов между форсункой и посадочным гнездом в головке блока, так как это вызовет перегрев форсунки и выход из строя распылителя. Для устранения прорыва газов нужно равномерно затянуть гайки шпилек крепления форсунок, не допуская перекоса форсунки. Если подтяжка гаек не дает нужных результатов, то заменить прокладку форсунки.

Систематически наблюдать за резьбовыми соединениями и креплением трубок; при необходимости производить подтяжку их.

При снятии трубок высокого давления необходимо защищать топливный насос, форсунки и трубки от попадания грязи, для чего на штуцеры навернуть гайки-колпачки, а в накидны© гайки трубок завернуть защитные пробки, прикладываемые вместе с шоферским инструментом к каждому дизелю.

Разборка и регулировка топливного насоса в полевых условиях не допускается, так как требует особой чистоты, специального инструмента и должна быть произведена опытным механиком в специально оборудованных мастерских.

Проверку работы и регулировки топливной аппаратуры производить в соответствии с указаниями, помещенными ниже.

Проверка топливной аппаратуры

Работа дизеля с дымным выхлопом, падение мощности, пропуск вспышек в цилиндрах и трудный запуск дизеля свидетельствуют о необходимости проверки топливной аппаратуры.

При наличии указанных ненормальностей продолжение работы может вызвать повышенный износ деталей дизеля. Поэтому двигатель должен быть остановлен, выяснена причина и устранена неисправность.

Появление дымного выхлопа служит признаком перегрузки дизеля или неисправности топливной аппаратуры.

Падение мощности дизеля без наличия дымного выхлопа в первую очередь вызывается загрязнением топливных фильтров.

Поэтому необходимо проверить давление топлива и в случае необходимости промыть фильтр грубой очистки и заменить фильтрующий элемент фильтра тонкой очистки, руководствуясь указаниями в разделе «Уход за топливными фильтрами».

Пропуск вспышек в отдельных цилиндрах п трудный запуск дизеля наблюдаются в случае попадания воздуха в топливную систему. Для удаления воздуха необходимо проверить герметичность соединений топливопроводов и заполнить топливную систему, как указано в разделе «Заполнение топливной системы дизеля топливом».

Если дизель работает неравномерно и с дымным выхлопом, при одновременном падении мощности, следует проверить работу форсунок и топливного насоса.

Проверка работы форсунок

Выявление цилиндра с плохо работающей форсункой производится следующим образом.

Установить рычаг управления подачей топлива (акселератора) в положение, при котором наиболее отчетливо заметны ненормальности в работе дизеля, и поочередно выключать цилиндры путем отворачивания накидных гаек трубок высокого давления от штуцеров секций топливного насоса. Если при выключении какого-либо из цилиндров дымный выхлоп заметно уменьшится или прекратится совсем, то в первую очередь нужно проверить работу форсунки этого цилиндра, для чего остановить дизель и снять форсунку. Прежде чем снять форсунку для проверки, необходимо тщательно очистить ее от пыли и грязи с помощью щетки, прикладываемой к шоферскому инструменту. Затем отъединить от форсунки трубку высокого давления и сливную трубку.

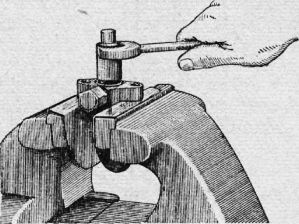

Рис. 6. Выключение цилиндра дизеля путем отвертывания накидной гайки трубки высокого давления.

Рис. 7. Проверка качества распыла топлива форсункой.

Отвернуть нажимные гайки крепления и снять форсунку. Проверка форсунки на дизеле производится следующим образом.

1. Установить проверяемую форсунку в наклонное положение и подсоединить трубку высокого давления.

2. Запустить пусковой двигатель и проворачивать коленчатый вал дизеля пусковым двигателем при выключенной компрессии.

3. Поставить рычаг управления подачей топлива (акселератора) в положение максимальной подачи и проследить за характером струи топлива, выходящей из форсунки. Если форсунка дает мелкораспыленную и ровную струю топлива, то она находится в исправном состоянии.

Рис. 8. Разборка форсунки для промывки.

Если форсунка плохо распыливает топливо, то нужно отвернуть гайку распылителя и промыть распылитель. При промывке распылителя не нарушать регулировку форсунки, т. е. не отвертывать колпак и регулировочный винт форсунки.

Осторожно вынуть из распылителя иглу, промыть в чистом бензине или дизельном топливе, удалить нагар с корпуса распылителя.

Удаление нагара производить тряпкой или медной пластинкой. Слегка притереть запорный конус иглы к седлу распылителя, причем употреблять какие-либо притирочные пасты при этом не рекомендуется. После притирки конуса иглы промыть снова распылитель и иглу в чистом бензине или дизельном топливе.

После промывки в нормально работающем распылителе игла, смоченная в дизельном топливе, при вертикальном положении должна медленно опускаться в распылитель, под собственным весом, без прихватов и заеданий. Установить распылитель в промытую и очищенную гайку распылителя и туго затянуть гайку на корпусе форсунки. Промытую форсунку нужно присоединить к трубке высокого давления и снова на дизеле проверить качество распыла способом, указанным выше.

Если промывка распылителя не улучшит распыла топлива, форсунку следует проверить на давление впрыска и в случае необходимости отрегулировать, пользуясь указаниями, приведенными в разделе «Регулировка форсунок». Если и после этого качество распыла топлива не улучшится, форсунку следует заменить.

Заменять форсунку нужно в следующих случаях: при выходе топлива сплошной струей; при одностороннем конусе распыла топлива; при подтекании топлива; при отсутствии резкой отсечки подачи топлива. Если после замены форсунки плохо работающего цилиндра исправной форсункой качество распыла при проверке на дизеле окажется все же неудовлетворительным, это свидетельствует о ненормальной работе секции топливного насоса.

Проверка работы нагнетательных клапанов секций насоса

Одна из причин плохой работы секции насоса — пропуск топлива через нагнетательный клапан. При проверке герметичности прилегания нагнетательного клапана к гнезду седла необходимо отъединить трубку высокого давления проверяемой секции, заполнить топливную систему топливом, пользуясь насосом для ручной подкачки, и повернуть коленчатый вал дизеля так, чтобы надплунжерная полость секции соединялась с каналом головки, подводящим топливо, для чего поставить поршень проверяемого цилиндра на такт всасывания или выхлопа.

Рис. 9. Демонтаж седла нагнетательного клапана из головки насоса.

Если промывкой подтекание топлива устранено, нагнетательный клапан нужно заменить. Для этого вынуть седло клапана с и мощью специального ключа, который навертывается на резьбовую часть седла, поставить новый клапан. При замене обратит внимание на состояние прокладки, при надобности заменить ее. После замены проверит герметичность клапана и при отсутствии подтекания топлива поставить на место прижимную планку и трубку высокого давления.

Регулировка топливного насоса на дизеле

В процессе работы дизеля происходит постепенный износ деталей топливной аппаратуры, нарушающий регулировку топливного насоса и форсунок. В результате этого дизель начинает работать ненормально: падает мощность и увеличивается удельный расход топлива.

Падение мощности дизеля без признаков дымного выхлопа н при нормальном давлении топлива в фильтре тонкой очистки может быть вызвано снижением подачи топлива насосом вследствие износа или образования задира в плунжерных парах.

Рис. 10. Регулировка часовой подачи топлива.

Утечка топлива через образовавшиеся зазоры возрастает настолько, что в цилиндры подается недостаточное количество топлива и не создается давление, необходимое для качественного распыла топлива. В этом случае потеря мощности сопровождается затрудненным пуском дизеля.

Если топливный насос не дает достаточного количества топлива, а равномерность подачи топлива секциями нормальна, что может быть определено по звуку выхлопа или проверено способом, указанным ниже, то нужно увеличить подачу топлива.

Увеличение подачи топлива насосом производится в мастерских опытным механиком или насос снимается с дизеля и отправляется для проверки и регулировки на контрольно-проверочный пункт.

Регулировка часовой подачи топливного насоса показана на рисунке 46 и производится в такой последовательности.

1. Снять верхнюю крышку корпуса регулятора^ для чего отвернуть четыре болта.

2. Отпустить контргайку болта-ограничителя вилки и отвернуть его до получения нормальной часовой подачи или нормальной мощности без появления дымного выхлопа. Обычно болт-ограничитель отвертывается на 1—1 г/2 оборота и закрепляется контргайкой.

3. Подрегулировать регулятор, потому что увеличение часовой подачи топлива насосом с помощью болта-ограничителя вилки нарушает начало действия регулятора, т. е. болт раньше будет отходить от призмы обогатителя. Регулировку регулятора произвести р соответствии с указаниями, изложенными в разделе «Регулировка топливной аппаратуры на конт-рольно-проверочных пунктах».

4. После увеличения подачи топлива и подрегулировки регулятора поставить крышку на корпус регулятора и запломбировать.

Увеличение подачи топлива без действительной необходимости приведет к работе дизеля с перегрузкой и повышенному расходу топлива.

Замену изношенных плунжерных пар топливного насоса, а также регулировку равномерности подачи топлива секциями необходимо производить в специально оборудованных мастерских.

После 900 часов работы дизеля регулировка топливного насоса подвергается контрольной проверке в мастерских хозяйства без снятия насоса с дизеля или насос снимается с дизеля и отправляется для регулировки на контрольно-проверочный пункт.

На дизеле производится проверка и регулировка установки момента начала подачи топлива насосом и проверка равномерности подачи топлива отдельными секциями.

Проверка момента начала подачи топлива насосом производится в мастерских следующим образом.

1. Поставить рычаг управления подачей топливного насоса на максимальную подачу топлива.

2. Отъединить трубку высокого давления! от штуцера секции первого цилиндра и навернуть на штуцер накидную гайку с коротким куском трубки высокого давления, к которому с помощью резиновой трубки присоединить стеклянную трубку с внутренним диаметром 1,5—2 мм.

3. Выключить компрессию, поставив рукоятку декомпрессора в верхнее положение.

4. Отвернуть верхний болт корпуса водяного насоса против шкива и под головку поставить указатель, как показано на рисунке 12.

5. При помощи насоса для ручной подкачки топлива удалить воздух из топливной системы и заполнить ее топливом.

6. Прокачать топливную систему путем провертывания по часовой стрелке коленчатого вала дизеля рукояткой до появления из стеклянной трубки струи топлива без пузырьков воздуха.

7. Удалить нажатием на резиновую трубку часть топлива из стеклянной трубки и медленно вращать по часовой стрелке коленчатый вал, внимательно наблюдая за уровнем топлива в трубке. В момент начала подъема уровня топлива в стеклянной трубке прекратить вращение коленчатого вала. При этом положении коленчатого вала будет происходить начало подачи топлива плунжером.

Рис. 11. Трубка для проверки начала подачи топлива по мениску.

Рис. 12. Установка указателя на корпусе водяного насоса.

8. Нанести риску на наружной цилиндрической поверхности шкива водяного насоса против указателя.

9. Вывернуть указатель начала подачи плива из резьбового отверстия картера, вставить его нерезьбовой частью же отверстие до упора в маховик. Затем по путь коленчатый вал дизеля до совпаде указателя с отверстием, имеющимся на of маховика. При этом положении поршень первого. цилиндра не дойдет — до ВМТ.

10. Нанести на шкив водяного насосапротив указателя и замерить

Рис. 13. Установка коленчатого вала дизеля по указателю момента начала подачи топлива.

11. Если при проверке момента начала подачи топлива отклонения будут больше 3° в ту или другую сторону, нужно подрегулировать установку топливного насоса. Для этого снять счетчик моточасов, отогнуть усики стопорных шайб и отвернуть два болта, крепящие шлицевую шайбу и поводок счетчика к ступице шестерни привода. Затем при помощи ключа за головку передней гайки вала.топливного насоса повернуть шлицевую шайбу с валом насоса в нужном направлении. Для увеличения угла начала подачи топлива нужно повернуть шайбу по часовой стрелке, а для уменьшения — против. Если шлицевую шайбу повернуть до совпадения со следующим отверстием в ступице шестерни топливного насоса, то угол начала подачи изменится на 3° по углу поворота коленчатого вала дизеля. Зная по длине дуги между рисками, на сколько градусов нужно изменить угол начала подачи топлива, можно легко определить, на какое отверстие нужно переставить болты, крепящие шлицевую шайбу и поводок счетчика моточасов.

12. После перестановки шлицевой шайбы необходимо еще раз проверить момент начала подачи топлива и, пользуясь указателем, убедиться в правильности установки.

После этого затянуть болты и застопорить их шайбами, поставить на место счетчик моточасов, трубку высокого давления первой секции, снять указатель с корпуса водяного насоса, вынуть из отверстия обода маховика указатель момента начала подачи топлива и завернуть его в резьбовое отверстие картера маховика. После этого нужно проверить момент начала подачи топлива остальными секциями, пользуясь указанным способом, без последующего разьединения шлицевой шайбы с шестерней привода топливного насоса.

Рис. 14. Регулировка угла начала подачи топлива путем изменения положения шлицевой шайбы относительно шестерни привода.

Если разница угла момента начала подачи топлива между отдельными секциями будет больше 3° по углу поворота коленчатого вала, нужно снять с дизеля топливный насос и отправить для регулировки на контрольно-проверочный пункт. При снятии топливного насоса и форсунок обязательно поставить на штуцеры гайки-колпачки, резьбовые отверстия в головке насоса и подкачивающей помпе заглушить втулками и болтами поворотных угольников, а в накидные гайки трубок высокого давления завернуть пробки, которые прикладываются к каждому дизелю.

Во избежание нарушения установки топливного насоса при снятии его с дизеля не рекомендуется отвертывать болты крепления шлицевой шайбы к ступице шестерни, т. е. нельзя нарушать соединения шайбы с шестерней.

После разборки дизеля или нарушения установки топливного насоса при его снятии установку момента начала подачи топлива рекомендуется производить следующим образом.

1. Установить коленчатый вал дизеля по указателю момента начала подачи топлива в такт сжатия первого цилиндра.

2. Произвести все подготовительные работы для проверки момента начала подачи топлива, указанные выше, кроме установки указателя на корпусе водяного насоса.

3. Медленно вращать по часовой стрелке вал топливного насоса вместе со шлицевой шайбой до начала движения топлива в стеклянной трубке. В таком положении нужна закрепить шлицевую шайбу и поводок счетчика к ступице шестерни двумя болтами и застопорить их замковыми шайбами.

Затем поставить на место счетчик моточасов, трубку высокого давления и указатель момента начала подачи топлива.

Указанные выше методы проверки и установки момента начала подачи топлива секциями применимы только для новых и малоизношенных плунжерных пар. При изношенных плунжерах и гильзах, вследствие перетекания топлива через зазоры между ними, при медленном вращении коленчатого вала эти способы проверки дают неправильные результаты. В этом случае проверку установки момента начала подачи топлива нужно производить путем впрыска топлива на торец маховика дизеля.

Проверка производится следующим образом.

1. Отъединить трубку высокого давления первой секции и поставить на ее место трубку, удлиненную в два раза против нормальной, т. е. длиной 1100 мм. Второй конец трубки соединить с эталонной форсункой.

2. Снять крышку люка главной муфты сцепления и укрепить кронштейн для поддержки эталонной форсунки.

3. Удалить воздух из топливной системы и заполнить ее топливом, руководствуясь указаниями в разделе «Заполнение топливной системы дизеля топливом».

4. Запустить пусковой двигатель и прокачать топливо через эталонную форсунку, удалив из нее воздух.

5. Установить коленчатый вал дизеля по указателю начала подачи топлива; установить в кронштейн эталонную форсунку и против центра распылителя провести риску. Для лучшего определения момента впрыска топлива, торец маховика около риски натереть мелом. Торец распылителя форсунки должен находиться на расстоянии 15—20 мм от маховика.

6. Выключить компрессию, поставив декомпрессор в выключенное положение путем передвижения ручки вверх от себя.

Рис. 15. Установка кронштейна крепления эталонной форсунки для проверки момента начала подачи топлива.

7. Запустить пусковой двигатель и привести во вращение коленчатый вал дизеля.

8. Включить рычагом управления максимальную подачу топлива, дать 3—4 впрыска эталонной форсункой и быстро выключить подачу. Струя впрыснутого топлива оставит след на покрытой мелом поверхности маховика.

Рис. 16. Проверка начала подачи топлива по впрыску на торец маховика.

9. Измерить угловое расстояние от нанесенной метки на торце обода маховика до переднего фокуса следа струи топлива. Нормально оно будет позже на 1/2—2 шага зуба в ободе маховика или на 10—12° угла поворота коленчатого вала.

На дизеле равномерность подачи можнс определить по звуку выхлопа, для чего нужно снять глушитель с выхлопной трубы. Если сила выхлопа одинакова у всех четырех цилиндров, то регулировки на равномерность подачи топлива производить не следует.

При наличии неравномерного выхлопа, прежде чем приступать к проверке равномерности подачи топлива, необходимо убедиться в нормальной работе форсунок и клапанного механизма.

Рис. 17. Проверка равномерности подачи топлива отдельными плунжерными парами.

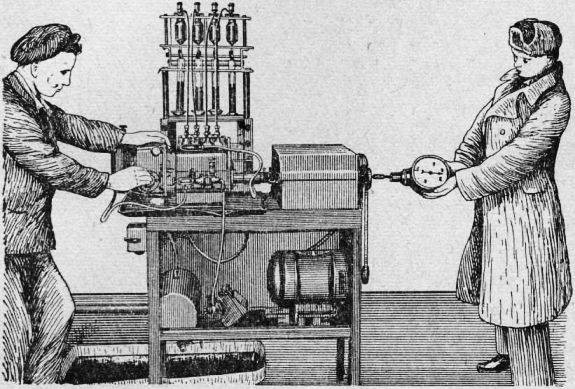

Неравномерность подачи топлива отдельными секциями топливного насоса проверяется путем замера количества топлива, подаваемого форсунками. При проверке подачи топлива нужно пользоваться отрегулированными и проверенными форсунками.

Проверка равномерности подачи топлива проводится в мастерских опытным механиком в такой последовательности.

1. Снять все четыре форсунки с дизеля, проверить их регулировку и качество распыла указанным ниже способом.

2. Присоединить форсунки к трубкам высокого давления, повернув все трубки на правую сторону на себя.

3. Запустить пусковой двигатель и прокачать топливную систему от пускового двигателя до бесперебойного выхода струи топлива из всех форсунок. Затем выключить подачу топлива.

4. Подставить под каждую форсунку мерный стакан п включить рычагом управления максимальную подачу топлива, повернув рычаг вверх. Для определения неравномерности подачи топлива набрать 100—120 см3 топлива в каждый мерный стакан. Проверку производить два или три раза и брать среднюю неравномерность. Неравномерность подсчитывается по формуле:

Допустимая неравномерность подачи при прокручивании коленчатого вала дизеля пусковым двигателем на максимальной подаче должна быть не больше 10%. При наличии неравномерности больше указанной топливный насос следует снять и отправить для регулировки на контрольный пункт.

Снятие топливного насоса с дизеля. При необходимости отправки топливного насоса на контрольно-проверочный пункт, а также при наличии неисправностей, требующих устранения в мастерских, надо снять топливный насос с дизеля, придерживаясь такой последовательности.

1. Очистить топливный насос, форсунки и особенно место, подлежащее разборке, от пыли п грязи, пользуясь щеткой.

2. Отъединить тягу управления топливным насосом.

3. Отъединить трубки низкого давления и обернуть отсоединенные концы их бумагой или чистыми тряпками. В резьбовые отверстия корпуса насоса, топливных фильтров и подкачивающей помпы для поворотных угольников и тройника завернуть болты с защитными втулками, которые прикладываются к каждому дизелю, или заглушить их деревянными пробками.

4. Снять трубки высокого давления и завернуть в резьбовые отверстия накидных гаек защитные пробки, предварительно промыв их в чистом дизельном топливе. На штуцеры секций и форсунок навернуть гайки-колпачки.

5. Отвернуть четыре болта крепления фланца насоса к щиту распределительных шестерен.

6. Отвернуть четыре болта и снять крышку кожуха сцепления с механизмом управления.

7. Отодвинуть назад топливный насос до выхода шлицевой втулки из щита распределительных шестерен и снять насос. При снятии топливного насоса не рекомендуется отнимать шлицевую шайбу от ступицы, шестерни привода, потому что это вызовет нарушение установки насоса.

8. После снятия насоса, с целью предохранения от загрязнения картера дизеля, нужно заглушить отверстие в щите картонной или металлической крышкой.

Установка на дизель топливного насоса. Отремонтированный и отрегулированный топливный насос ставится на дизель следующим образом.

1. Снять защитную крышку и счетчик моточасов.

2. Повернуть вал топливного насоса до совпадения широкой впадины на буртике втулки с широким выступом в шлицевой шайбе, прикрепленной двумя болтами к ступице шестерни привода. Такое расположение шлиц устраняет возможность неправильной установки топливного насоса.

3. Осторожно, не повреждая прокладки, ввести установочный фланец передней цилиндрической частью во втулку шестерни привода, затем ввести установочный фланец в отверстие щита распределения. Если шлицы не совпадают, повернуть ключом за головку гайки вал насоса до совпадения шлиц, наблюдая через передний смотровой люк.

4. Прикрепить топливный насос к щиту распределительных шестерен четырьмя болтами, затягивая их равномерно.

5. Поставить на место все топливопроводные трубки; соединить тягу управления с рычагом регулятора.

6. Если топливный насос подвергся разборке и регулировке, а также при установке нового, необходимо проверить угол начала подачи топлива, руководствуясь указаниями в разделе «Регулировка топливного насоса на дизеле».

7. Поставить на место счетчик моточасов.

Регулировка форсунок на дизеле

Регулировка форсунок проводится в мастерской на специальном стенде или дизеле.

На дизеле можно производить регулировку по эталонной форсунке или при помощи прибора, называемого максиметром.

Эталонная форсунка должна быть точно отрегулирована на давление впрыска топлива 125 атм. Проверяемую форсунку снять с дизеля, остальные три форсунки должны быть отъединены от секций. Затем снять трубку высокого давления с одной секции насоса и присоединить к ней тройник, на который поставить эталонную и проверяемую форсунки. Запустить пусковой двигатель и проворачивать коленчатый вал дизеля при максимальной подаче топлива, поставив рычаг управления насосом в верхнее положение. Если у проверяемой регулировочного винта, придерживая его отверткой за прорезь. После затяжки контргайки еще раз проверить давление впрыска и качество распыла топлива.

Нормально работающая форсунка должна давать равномерную струю мелкораспыленного топлива. Конус струи должен быть 15—17°, причем ось конуса должна совпадать с осью форсунки. Отсечка должна быть резкой, без признаков подтекания.

Если форсунка работает плохо, нужно промыть распылитель, для чего отвернуть гайку форсунки топливо впрыскивается раньше, чем у эталонной, необходимо отвернуть и снять колпак форсунки, отвернуть контргайку регулировочного винта н завертывать его с помощью отвертки до тех пор, пока не получится одновременного впрыска топлива у эталонной и проверяемой форсунок.

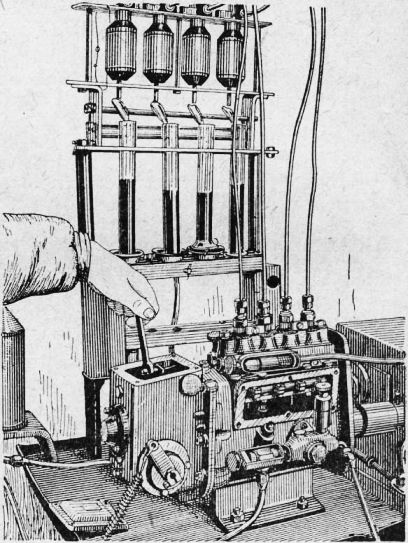

Рис. 18. Регулировка давления впрыска топлива по эталонной форсунке:

1 — штуцер головки топливного насоса; 2 — тройник; 3 — эталонная форсунка; 4 — проверяемая форсунка.

Если при проверке окажется, что у эталонной форсунки топливо впрыскивается раньше, чем у проверяемой, нужно отвернуть регулировочный винт проверяемой форсунки до получения одновременного впрыска топлива обеими форсунками. При регулировке давления распыла одновременно нужно проверить и качество распыла. После окончания регулировки форсунки на давление распыла топлива и проверки качества распыла затянуть контргайку распылителя, осторожно вынуть иглу и промыть ее в чистом бензине или дизельном топливе, руководствуясь указанием в разделе «Проверка работы форсунок».

После промывки распылителя собрать форсунку и произвести проверку регулировки давления впрыска топлива и качество распыла. При получении положительных результатов форсунку поставить обратно на дизель.

Регулировка форсунки на давление впрыска топлива максиметром производится в той же последовательности от одной секции насоса.

Регулировочным механизмом максиметра сжимают пружину, находящуюся внутри прибора, и по делениям, нанесенным на барабане, определяют давление распыления топлива форсункой.

При наличии давления распыла топлива ниже 110 атм и выше 130 атм форсунки регулируются.

Регулировка топливной аппаратуры на контрольно-проверочных пунктах

Топливный насос, регулятор и форсунки представляют собой точно изготовленные и тщательно отрегулированные механизмы. В процессе работы дизеля вследствие износа отдельных деталей стабильность регулировки их нарушается, и, естественно, после определенного периода работы дизеля требуется проверка регулировки и при необходимости регулировка.

Все работы, связанные с переборкой и регулировкой топливной аппаратуры, должны проводиться в специально оборудованных мастерских и только квалифицированными работниками. При проведении работ, связанных с переборкой топливной аппаратуры, должна соблюдаться абсолютная чистота, чтобы исключить возможность попадания грязи в прецизионные детали (плунжерные пары, нагнетательные клапаны и распылители форсунки).

Регулировка топливного насоса и регулятора. Регулировка топливного насоса проводится на специальных стендах, оборудованных: тахометром для замера числа оборотов; мерной посудой для замера количества топлива, подаваемого отдельными секциями; градуированным диском и вариатором скоростей. Все регулировки производятся на дизельном топливе вязкостью 1,3—1,5 по Энглеру при температуре 20° Ц. Топливный насос регулируется:

1) на начало подачи топлива каждой секцией;

2) на равномерность подачи топлива отдельными секциями;

3) на часовую подачу топлива.

Регулировка начала подачи топлива. Регулировка начала подачи производится по началу подачи топлива плунжерами, которая определяется началом движения мениска топлива в стеклянной трубке диаметром 1,5—2 мм. Присоединяется стеклянная трубка к штуцеру секции с помощью накидной гайки, короткой трубки высокого давления и резиновой трубки. Прп медленном проворачивании по часовой стрелке кулачкового валика топливного насоса наблюдают за началом движения топлива в трубке (при полной подаче топлива насосом).

Для регулировки насос должен быть снабжен градуированным диском, соединенным неподвижно с кулачковым валиком и указателем для отсчетов по шкале диска. Отсчеты производятся только при вращении кулачкового валика по часовой стрелке.

Регулировка начинается с определения начала подачи топлива плунжером первой секции, ближней к привалочному фланцу (по отношению к верхней мертвой точке первого кулачка валика). Начало подачи должно быть за 50—51° раньше до верхней мертвой точки кулачка, что проверяется по градуированному диску.

Рис. 19. Проверка момента начала подачи топлива на стенде.

Чтобы получить более ранний момент начала подачи, регулирующий болт толкателя необходимо вывернуть, а для получения более позднего — завернуть.

Начало подачи топлива последующими секциями должно быть по отношению к первой: через 90° поворота кулачкового валика для третьей секции, через 180° — для четвертой и через 270° — для второй. Отклонение на каждую из указанных величин углов допускается в пределах zt 30’.

После регулировки момента начала подачи топлива проверить запас хода плунжера при положении толкателя в верхней мертвой точке. Этот запас хода должен быть не менее 0,3 мм. Затем регулирующие болты толкателей закрепить с помощью контргаек, после чего еще раз убедиться в правильности регулировки. После окончания регулировки угла начала подачи приступить к регулировке равномерности подачи топлива.

Регулировка равномерности подачи топлива секциями производится на стенде с эталонными форсунками, точно отрегулированными на давление впрыска топлива.

Эталонные форсунки спариваются с трубками высокого давления, и при проверке их на контрольном насосе с зафиксированной рейкой от одной и той же секции насоса каждая форсунка с трубкой длиной 700 мм при 700 об/мин кулачкового валика насоса должна дать за 1400 оборотов 87,5—90 см3.

Форсунки, дающие подачу больше или меньше указанной, не могут применяться как эталонные. Эталонные форсунки в комплекте для одного стенда подбираются с одинаковой подачей.

Проверка эталонных форсунок производится не реже чем через 50 проверенных топливных насосов.

Рис. 20. Регулировка момента начала подачи топлива отдельными плунжерными парами.

Проверяемый топливный насос устанавливается на стенд, закрепляется, и к нему подсоединяются трубки низкого и высокого давления. Затем нужно включить электродвигатель и убедиться в отсутствии течи в местах соединений и подсоса воздуха.

Особенно тщательно проверяется отсутствие подсоса воздуха, для чего открыть спускной

Рис. 21. Регулировка часовой производительности топливного насоса на стенде.

В качестве контрольного насоса принимают насос со снятым регулятором, зафиксированной в неподвижном положении рейкой и отрегулированной одной секцией на подачу 87,5—90 см3 за 1400 оборотов валика. Для регулировки и проверки этой секции применяется аттестованная форсунка, дающая хорошие показатели по качеству распыла и отрегулированная на давление впрыска 125 _t 2,5 атм. Эту форсунку следует считать аттестованной и хранить ее опломбированной вместе с трубкой высокого давления длиной 700 мм.

Стенд для регулировки топливного насоса должен иметь идентичные глушители, которые проверяются и подбираются одной из эталонных — стендовых — форсунок таким образом, вентиль фильтра тонкой очистки до появления чистой струи топлива. Наличие воздуха в топливной системе искажает показания при замерах и исключает возможность правильного проведения регулировки.

Топливо при проведении регулировки должно иметь температуру не ниже 15°.

Перед регулировкой секции топливного насоса на равномерность подачи топлива необходимо произвести регулировку регулятора, для чего установить болт вилки тяги регулятора так, чтобы конец его выступал над передней плоскостью вилки на 7—9 мм. Затем установить начало действия регулятора, для чего вращать валик топливного насоса со скоростью 705—715 об/мин. При этих оборотах и положении рычага регулятора в заднем крайнем положении болт вилки тяги регулятора должен начать отходить от призмы обогатителя. Если болт вилки начинает отходить раньше, то нужно увеличить максимальные холостые обороты, для чего снять рычаг регулятора, который тягой соединяется с фрикционным управлением топливного насоса, отвернуть четыре винта и снять крышку. Затем отвернуть болт-ограничитель максимального числа оборотов и вынуть из-под головки болта необходимое количество прокладок. Каждая прокладка изменит число оборотов начала действия регулятора на 10—15 в минуту.

Рис. 22. Регулировка максимальных оборотов холостого хода.

Если при 705—715 об/мин распределительного вала насоса болт вилки тяги не отойдет от призмы обогатителя, то путем увеличения прокладок под головкой болта-ограничителя число оборотов начала действия регулятора уменьшается. Для возможности регулировки регулятора в эксплуатации число прокладок под головкой болта-ограничителя не должно быть меньше 4 штук.

Если число оборотов начала действия регулятора недостаточное, а прокладок под головкой болта-ограничителя не осталось, нужно поставить одну или две прокладки под наружную и внутреннюю пружины регулятора.

Для этого нужно снять заднюю крышку регулятора, отвернуть гайку валика регулятора, снять радиально-упорный шариковый подшипник и седло пружины.

После установки прокладок под пружины отрегулировать число оборотов начала действия регулятора, как было указано выше.

Уменьшение количества прокладок под пружинами регулятора снижает число оборотов начала действия регулятора.

После регулировки момента начала действия регулятора тщательно законтрить гайку валика шайбой, а болт вилки тяги — гайкой.

Неравномерность подачи топлива секциями проверяется при 700 об/мин кулачкового валика топливного насоса и полной подаче. Топливо, подаваемое каждой секцией, собирается в мерные стаканы и замеряется по объему или весу. При подсчете неравномерности подачи следует руководствоваться указаниями, приведенными в разделе «Проверка на дизеле равномерности подачи топлива секциями топливного насоса». Так как проверка на стенде производится эталонными форсунками и при нормальном числе оборотов, неравномерность подачи топлива между секциями допускается не более 3%. При наличии неравномерности выше указанной необходимо произвести регулировку.

Рис. 23. Установка прокладок под внутреннюю пружину регулятора.

Для увеличения подачи какой-либо секции насоса необходимо отпустить стяжной болт соответствующего хомутика, переместить хомутик вдоль рейки вперед и затянуть стяжной болт. При уменьшении подачи, наоборот, переместить хомутик назад. Перемещение хомутика на 1 мм дает изменение подачи примерно на 10 см2 за 3 минуты при 700 оборотах кулачкового валика насоса в минуту.

Подача топлива каждой секцией топливного насоса при 700 об/мин должна быть в пределах 87,5—90 см3 за 1400 впрысков. Часовая производительность топливного насоса 8,9—9,2 кг/час при 700 об/мин кулачкового валика. На двигателе при наличии подогрева топлива в фильтре тонкой очистки охлаждающей водой из системы охлаждения часовая подача топлива насосом уменьшается примерно на 0,6—0,8 кг, т. е. часовая производительность насоса на работающем дизеле будет 8,2—8,6 кг/час. По окончании регулировки болты хомутиков должны быть хорошо затянуты.

После того как топливный насос будет отрегулирован на равномерность подачи и часовую производительность, необходимо проверить неравномерность подачи топлива секциями на половинной подаче при 250 об/мин кулачкового валика. Для этого отвести рейку насоса назад примерно на 5,5 мм и проверить неравномерность. При таком положении рейки неравномерность не должна быть более 30% и общая часовая производительность равна 2,0—2,5 кг/час, или 29—38 см3 каждой секцией за 750 впрысков, т. е. за три минуты. Затем проверить подачу при 750 об/мин валика насоса; общая подача должна быть не более 3,5 кг/час, или 17 см3 каждой секцией за одну минуту. Рычаг регулятора при этом должен быть поставлен в положение полной подачи. Если подача топлива будет больше 3,5 кг/час, нужно уменьшит: максимальные холостые обороты, для чего с рычаг регулятора, отвернуть болт-ограничитель максимальных оборотов и подложит под головку болта необходимое количество проводок.

Рис. 24. Проверка равномерности подачи топлива отдельными плунжерными парами.

Регулировка форсунок. Форсунки регулируются на стенде, оборудованном манометром высокого давления. Все форсунки перед регулировкой должны быть разобраны, тщательно очищены от нагара и промыты. При разборке не допускать раскомплектовку распылителей с иглами. Регулируются форсунки на давление впрыска топлива 125 +5 атм, согласно указаниям в разделе «Регулировка форсунок на дизеле».

Рис. 25. Регулировка равномерности подачи топлива отдельными плунжерными парами.

Рис. 26. Регулировка положения выключенной подачи топлива насосом.

Рис. 27. Стенд для регулировки давления впрыска топлива форсунками.

Рекомендуется все форсунки после регулировки проверять на производительность от одной секции и ставить на насос комплектно с одной производительностью.

Рис. 28. Регулировка тяги управления дизелем.

Регулировка тяги управления дизелем показана на рисунке 64.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Уход за системой питания дизеля Д-38"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы