Строй-Техника.ру

Строительные машины и оборудование, справочник

Исходные инертные материалы в процессе хранения на открытых складах изменяют свою влажность в широком диапазоне. Это приводит к снижению качества готовой бетонной смеси и увеличению расхода цемента для обеспечения необходимой прочности бетона: чем больше колебания влажности заполнителей (особенно в осенний период), тем больше расход цемента.

Для регулирования влажности заполнителей имеются соответствующие устройства, которые непрерывно преобразуют технологическую информацию о влажности материала в управляющий сигнал.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

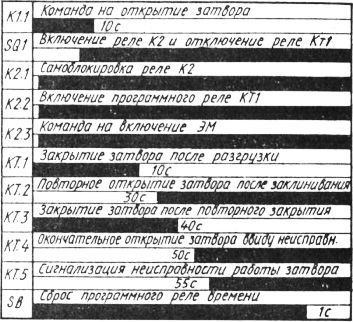

Рис. 1. Временная циклограмма работы элементов схемы и контактов программного реле времени КТ

В процессе приготовления бетонной смеси необходимо обеспечивать постоянное влагосодержание, от которого зависят основных параметра бетонной смеси — прочность и удобоукла-дываемость. Поэтому с учетом переменной влажности заполнителей (особенно песка) необходимо непрерывно корректировать дозирование воды в смеси.

В бетоне сыпучие материалы (песок и крупный заполнитель) склеены в единый конгломерат минеральным клеем из цемента и воды. Избыточная вода, не учтенная из-за неточности дозирования компонентов бетонной смеси, разжижает клей, испаряясь образует пары в цементном клее, что снижает прочность бетона.

Как правило, заполнители для производства смеси (особенно мобильных бетоносмесительных установок) хранятся на открытых складах и в зависимости от погодных условий имеют различную влажность: влажность песка, например, меняется в пределах 0—12%, крупных фракций щебня — 0—6%.

В производственных условиях влажность заполнителей периодически определяют (2—3 раза в сутки) высушиванием проб в заводских лабораториях. Однако на практике доза воды, как правило, не соответствует полученным в лаборатории данным, так как в течение суток влажность инертных может меняться в широких пределах. Поэтому периодический контроль не обеспечивает получения бетонной смеси с заданным водоцементным соотношением.

Автоматизация технологических процессов приготовления бетонных смесей и особенно с применением микропроцессорной техники позволяет обеспечить точное дозирование компонентов бетонной смеси. Наиболее ответственной и трудной для автоматизации является операция дозирования компонентов с коррекцией доз воды в зависимости от изменения влажности исходных материалов.

Опыт внедрения различных влагомеров показал, что расход цемента при этом на 1 м3 бетона можно уменьшить с одновременным улучшением качества изделий.

Для контроля влажности заполнителей широко используют электрические (кондуктометрические) и физические (нейтронный) методы измерения.

Кондуктометрический влагомер песка типа ВПС-205 предназначен для контроля влажности песка и получения корректирующего унифицированного сигнала, пропорционального содержанию влаги в дозе песка. Диапазон изменения влажности песка размером 0,14—5 мм составляет от 0 до 12% с точностью не более 0,5%. Принцип действия прибора основан на изменении электрической проводимости контролируемой среды в зависимости от количества находящейся в ней влаги.

Прибор состоит из датчика, измерительного блока с блоком управления, множительного устройства, цифрового вольтметра и показывающего микроамперметра.

Датчик представляет собой трехэлектродный чувствительный элемент. Сигнал от датчика, пропорциональный изменению удельной электрической проводимости контролируемой среды, а следовательно, и влажности, поступает на измерительный преобразователь, который состоит из блока питания и измерительной части. Блок питания состоит из силового трансформатора TV1, двух выпрямительных мостов VD1 и VD2, питающего стабилизатора постоянного напряжения D1, собранного на полупроводниковой интегральной микросхеме 701МП 23 и выпрямительного моста VD3, питающего стабилизатора D2, собранного на микросхеме 70114П21. Конденсаторы CI—С5 предназначены для сглаживания пульсаций выпрямленного напряжения.

Измерение сигналов производится с помощью генератора, выпрямителя и дифференциального усилителя. Генератор собран на микросхеме К553 (DA1). Задающая цепь измерения состоит из резисторов R11 и R14 и конденсатора С6, с помощью которых устанавливают частоту генерирующих колебаний.

Переменный резистор R18 определяет необходимую амплитуду выходного сигнала генератора, передаваемого трансформатором TV2 на измерительную схему, которая состоит из датчика резистора R25, включенных во вторичную обмотку трансформатора TV2. Шунтирующий вторичную обмотку резистор R22 исключает возможность изменения выходного сигнала генератора при изменении сопротивления нагрузки.

Выпрямители DA2, DA3 собраны на микросхемах К553 УД1А, выходное напряжение которых изменяется линейно при подаче на него линейного сигнала.

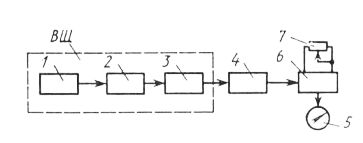

Рис. 2. Блок-схема влагомера «Нейтрон-ЗМ»:

ВЩ — выносной щуп; 1 — погружаемый датчик с источником излучения, 2 — счетчик гамма-излучения, 3 — усилитель импульсов, 4 — электронный блок, 5 — прибор измерения импульсов, 6 — автоматический регулятор, 7 — потенциометр

На многих заводах ЖБИ и ЖБК широко используют неит-нные влагомеры, которые могут непрерывно в каждом цикле ^озирования корректировать состав бетонной смеси по влажно-д песка. Влагомер «Нейтрон-ЗМ» разработан для непрерывного измерения относительной влажности заполнителей с погрешностью ±0,5%.

Физическая сущность нейтронного метода состоит в том, что быстрые нейтроны замедляются при столкновении с ядрами атомов водорода (протонами) и превращаются в медленные нейтроны (термические тепловые нейтроны), которые захватываются ядрами химических элементов среды, образуя гамма-излучение. При этом интенсивность гамма-излучения пропорциональна влажности материала. В процессе измерения нейтронный датчик помещают в исследуемую среду.

Регистрируя интенсивность потока медленных нейтронов, прошедшего через заполнитель, и учитывая общую массу материала, получают сигнал, пропорциональный влажности материала.

Нейтронный влагомер состоит из выносного щупа ВЩ и электронных приборов. Погружаемый датчик с источником излучения помещают в материал. Медленные нейтроны гамма-излучения поступают на счетчик, в результате чего на выходе его вырабатываются электрические импульсы, которые усиливаются в одном из каскадов усилителя и поступают на электронный блок. В последнем импульсы повторно усиливаются и поступают в автоматический регулятор, где измеряются прибором. Показания прибора зависят от влажности материала. В автоматическом регуляторе в зависимости от уровня напряжения, определяемого концентрацией влаги в материале, включается или выключается реле, с помощью которого регулируется подача воды в дозатор жидкости. В прибор встроен потенциометр, посредством которого устанавливают уровень срабатывания реле (при заданной влажности).

Испытания нейтронного влагомера типа «Нейтрон-ЗМ» показали хорошую работоспособность в производственных условиях. Электрический сигнал от влагомера через коаксиальный кабель передается на пульт управления для показания, регистрации и введения поправки в АСУ ТП приготовления бетонной смеси. Данный способ обеспечивает бесконтактное взаимодействие датчиков со средой. От электрических методов он выгодно отличается: меньшей чувствительностью к изменению химического состава среды, равномерной чувствительностью во всем рабочем диапазоне измерения влажности, большей работоспособностью при отрицательных температурах, возможностью измерять влажность крупного заполнителя.

Основной недостаток нейтронного метода — необходимость в биологической защите источника гамма-излучения, что создает трудности при эксплуатации прибора. Кроме того, эксплуатировать прибор должен высококвалифицированный персонал.

В СССР разработан принципиально новый метод, основанный на совмещении ленточного дозатора непрерывного действия с нейтронным влагомером. Основным показателем работы ленточного дозатора непрерывного действия с компенсацией переменной влажности заполнителей является производительность Q=KP-v, где К — коэффициент, учитывающий точность системы дозирования; Р — масса материала на ленте конвейера; v — скорость ленты конвейера.

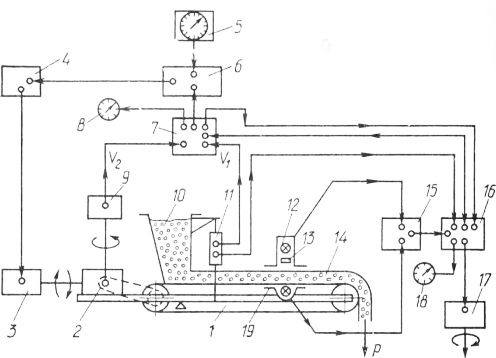

Рис. 3. Функциональная схема устройства автоматического определения и компенсации переменной влажности заполнителей:

1 — дозатор непрерывного действия, 2 — вариатор привода дозатора, 3 — исполнительный механизм вариатора, 4— реверсивный магнитный пускатель, 5 — задатчик производительности дозатора, 6— электронный регулятор, 7— дифференциально-трансформаторный прибор, 8 — указатель фактической производительности дозатора заполнителей, 9 — тахогенератор, 10 — расходный бункер. 11 — датчик массы, 12, 19 — счетчики быстрых и медленных нейтронов, 13 — излучатель быстрых нейтронов, 14 — дозируемый материал, 15 — дифференциальный счетчик импульсов, 16 — преобразователь, 17 — исполнительный механизм дозатора воды, 18 — указатель фактической влажности

С увеличением или снижением влажности заполнителя соответственно изменяется фактическая производительность дозатора, но она должна соответствовать заданной с учетом влажности.

Излучатель быстрых нейтронов подает сигнал через дозируемый материал в дифференциальный счетчик импульсов, в котором происходит сравнение интенсивности излучения от счетчика быстрых нейтронов и счетчика замедленных от влажности материала нейтронов. Если материал абсолютно сухой, то сигнал рассогласования в преобразователе равен нулю. В случае увеличения влажности в преобразователе появляется сигнал рассогласования, отличный от нуля, который поступает через дифференциально-трансформаторный прибор на один из входов электронного регулятора, включаются магнитный пускатель, исполнительный механизм и вариатор, что приводит к увеличению скорости ленты конвейера, а значит, и производительности на значение, соответствующее увеличению массы материала из-за его влажности. Одновременно указатель фиксирует фактическую влажность песка или щебня. Кроме того, схема позволяет компенсировать влажность за счет управления исполнительным механизмом дозатора воды: исполнительный механизм в зависимости от увеличения или уменьшения влажности заполнителя на ленте конвейера дозатора регулирует подачу воды в дозатор жидкости.

Описанный метод позволяет автоматически непрерывно измерять и компенсировать переменную влажность заполнителей бетонной смеси как за счет изменения расхода воды, так и за счет расхода каждого вида заполнителей, причем погрешность измерения не зависит от физико-механических и химических свойств заполнителей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройства для определения влажности заполнителей бетонной смеси"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы