Строй-Техника.ру

Строительные машины и оборудование, справочник

В строительстве кроме обычных забивных железобетонных свай различных конструкций применяют также буронабивные сваи с несущей нагрузкой на сваю от 100 до 300 Т.

В последние годы в строительстве наблюдается тенденция к увеличению нагрузок на отдельные опоры и широкому применению неразрезных систем. Строительство зданий повышенной этажности и конструкций, передающих большие сосредоточенные нагрузки на незначительные площадки грунта (в промышленном и гражданском строительстве), предъявляет к свайным фундаментам ряд особых требований. Свайные фундаменты должны обладать большой несущей способностью, обеспечивать глубокое заложение при полной механизации основных производственных процессов.

Эти требования имеют особо важное значение для строек Украины, 70% территории которой покрывают просадочные грунты — пылеватые рыхлые лессы и лёссовидные отложения. Систематический подъем уровня грунтовых вод от построенных и строящихся водоемов, а также мокрых технологических процессов большинства промышленных предприятий еще более усложняет геологическое строение большинства строящихся объектов жилищного и промышленного назначения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее полно отвечают современным требованиям к свайным фундаментам сваи с уширенным основанием, предложенные в 30-х годах проф. Е. Л. Хлебниковым, которые нашли широкое применение в транспортном строительстве.

Трестом Укрбурвод совместно с Научно-исследовательским институтом строительных конструкций Госстроя СССР в 1962 г. разработана и внедрена технология изготовления буронабивных свай с уширенной пятой.

По способу устройства эти сваи делятся на две группы:

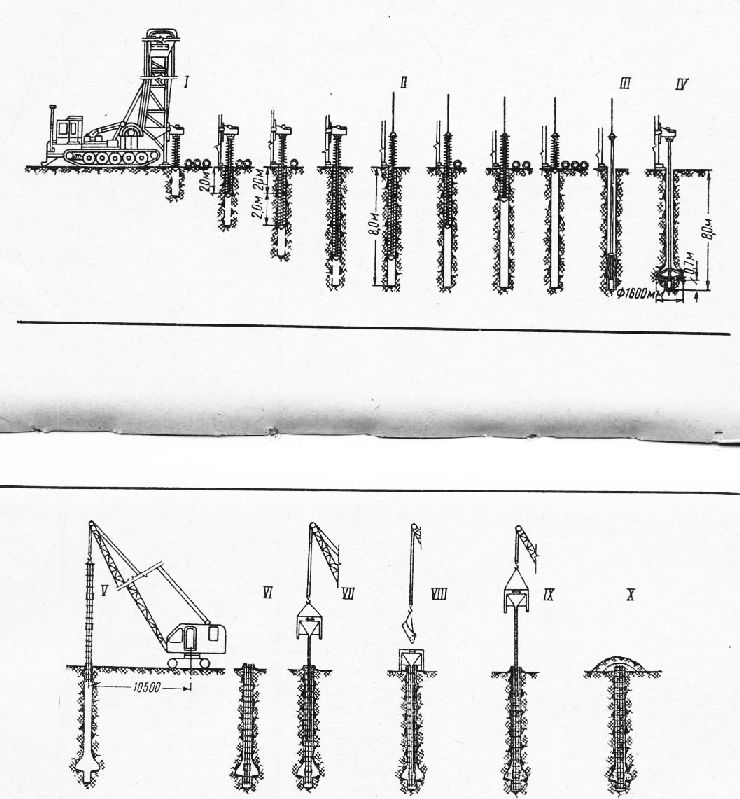

а) сваи, выполняемые в сухих связных грунтах при помощи шнекового бурения (рис. 1);

б) сваи, выполняемые в грунтах несвязных, водонасыщенных шарошечным бурением с промывкой скважины глинистым раствором (рис. 2) и бетонированием способом вертикального подъема бетонолитной трубы с клапаном (ВПТ). В обоих случаях сваи выполняют с уширенной пятой и без нее.

Несмотря на высокую стоимость бурона-бивных свай (от 80 до 103 руб. за 1 м3), они экономически эффективны.

Ввиду отсутствия специального отечественного оборудования для устройства набивных свай тресты Укргидроспецфундаментстрой и Укрбурвод применили буровые станки УГБХ-150 и УРБ-ЗАМ с комплектом оборудования, предназначенного для устройства артезианских скважин. Эти станки обеспечивают возможность бурения скважин диаметром 500-700 мм и механическое уширение их до 1600 мм. При этом требуется значительная величина крутящего момента (600-800 кГ-м). Станки более легкие не могут обеспечить необходимую величину крутящего момента. Как показал опыт работы, эти буровые станки не обладают достаточной мощностью и надежностью в работе.

Уширение полости при бурении выполняют объемными расширителями разных типов: НИИСК Госстроя СССР, треста Укрбурвод и Киевского ПКО института Гидропроект им. С. Я. Жука. Бурение скважины под сваи диаметром 300, 400, 500 и 600 мм на глубину не более 31 ж в сухих связных грунтах производят шнековым инструментом с буровыми долотами (рис. 3).

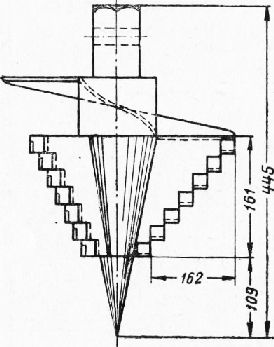

Расширитель представляет собой раздвижные ножи пантографного типа или раздвижные трехшарнирные лопасти, закрепленные в нижней части штанги.

В скважину после ее очистки и осмотра устанавливают краном арматурный каркас с центрирующими скобками для обеспечения защитного слоя бетона.

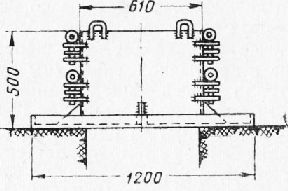

Для бетонирования скважины внутрь арматурного каркаса краном вводят бетонолитную трубу с вибробункером емкостью от 2 до 4 м3. После заполнения бункера нужным количеством бетонной смеси включают вибратор и извлекают постепенно трубу из скважины. Перед окончательным извлечением трубы на устье скважины надевают опалубочное кольцо для оголовка сваи, сделанное из двух половинок трубы нужного диаметра с петлями и проушинами (рис. 4). Бетонную смесь применяют литой консистенции с осадкой конуса 16- 18 см на мелком щебне.

Контроль за полным наполнением скважины и уширенной полости бетонной смесью производят сопоставлением геометрического объема скважин и фактического расхода смеси по каждой свае.

В грунтах сильно обводненных, несвязных, слабых и неустойчивых работы по устройству буронабивных свай усложняются. Бурение в этом случае производят трехшарошечными долотами с промывкой скважины глинистым раствором, который предохраняет стенки скважины от обрушения в течение 16 ч. С циркулирующим глинистым раствором удаляется разбуженная порода и охлаждается долото. Таким способом бурят скважины диаметром 400-700 мм, глубиной до 18 м с последующим уширением до 1200-1600 мм.

При проходке песчаных, супесчаных и других неглинистых грунтов применяют раствор высококоллоидных глин. При бурении в глинах и суглинках, содержание песка в которых не превышает 10%, используют глинистый раствор, образующийся в скважине, который дополнительно обрабатывают углещелочным реагентом.

Глинистый раствор приготовляют на месте из бетонитовых глин в инвентарных глиномешалках, после чего его подают в скважины грязевыми насосами ПГР из специально подготовленного зумпфа. Отработанный раствор по канавкам или лоткам отводят во второй зумпф — отстойник. Отсутствие установок по обогащению глинистого раствора лишает возможности многократного использования отработанного глинистого раствора, который после естественного обезвоживания приходится удалять за пределы строительной площадки.

В пробуренную скважину вставляют колонну буровых штанг с расширителем. Грунт из полости уширения удаляют глинистым раствором при его циркуляции.

После окончания работы с расширителем эуровой станок переходит на другую скважину, а в готовую скважину краном устанавливают арматурный каркас.

Бетонирование скважины производят бетонолитной трубой с вибробункером. В бетоно-литную трубу вставляют конусную жестяную воронку по диаметру бетонолитной трубы, которая после заполнения вибробункера служит поршнеразделителем, вытесняющим из трубы и из затрубного пространства глинистый раствор (рис. 5). Извлечение трубы из скважины производят краном медленно с включенным вибратором до появления бетонной смеси из устья скважины.

Металлическую опалубку оголовка делают на 30-50 см выше проектной отметки оголовка сваи, так как обычно бетонная смесь в этом месте смешивается с глинистым раствором, и ее необходимо удалить до появления чистой бетонной смеси.

Бетонную смесь для таких свай применяют с осадкой конуса не менее 16-18 см (марки бетона 200-300).

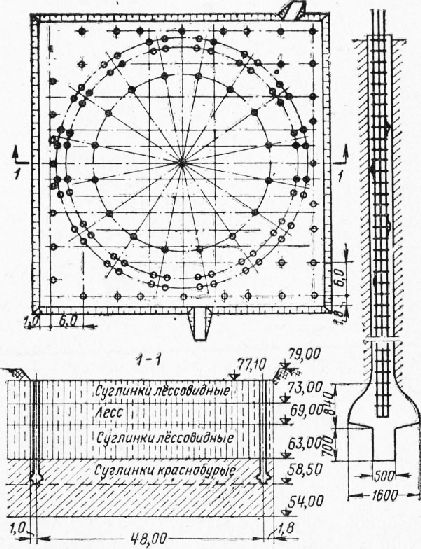

Широкое применение набивные сваи с уширенной пятой получили на строительстве объектов в Запорожье, где строительные площадки расположены на сильно пересеченной местности, сложенной из просадочных лёссовидных суглинков, насыпных грунтов, мусора, отходов промышленности, с высоким уровнем стояния грунтовых вод (рис. 6).

Представляет интерес устройство свайных фундаментов цеха холодной прокатки на заводе «Запорожсталь», где уширения пят свай длиной 10-11 м опирались на обводненные лёссовидные суглинки.

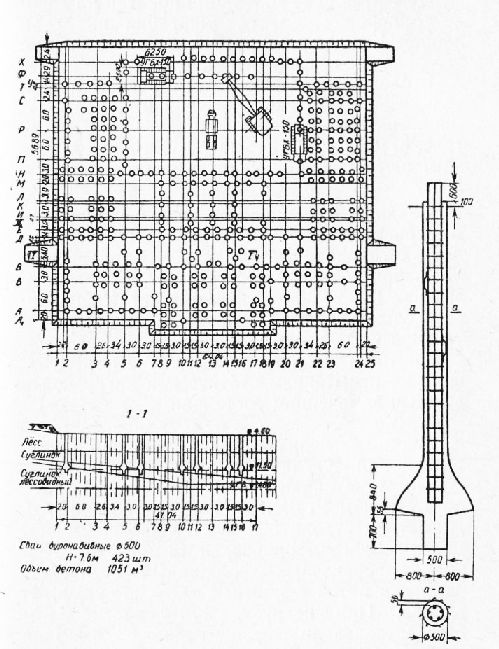

В сложном геологическом строении производилось устройство буронабивных свай административного корпуса в Днепропетровске (рис. 7). Критические нагрузки на одну сваю административного корпуса составили 220- 260 Т.

Сложное геологическое строение грунтов в Днепропетровске, Запорожье, Никополе и других городах, где толщина просадочных лёссовидных суглинков и слабых грунтов превышает 15-20 м, заставило трест Укргидро-спецфундаментстрой провести экспериментальное устройство набивных свай с уширенной пятой глубокого заложения с последующим их испытанием статической нагрузкой в сухом и замоченном состоянии.

Местом эксперимента была выбрана характерная для указанных условий площадка строительства цирка в Запорожье. Бурение велось станком УГБХ-150. Сваи длиной 20,57 м, диаметром ствола 500 мм с уширением диаметром 1600 мм прорезали 18-метровую толщину просадочных лёссовидных суглинков, опираясь пятой в плотные красно-бурые суглинки. При нагрузке 170 Т прогибомеры 6ПАО показали осадку сваи 2,38 мм. При этой нагрузке через четыре скважины диаметром 250 мм, заполненные щебнем, было залито 435 м3 воды. После замачивания осадка сваи составила 27,66 мм, а при увеличении нагрузки до 180 Т осадка достигла 33,53 мм.

Такие же результаты получены и на других опытных сваях.

Эти испытания позволили VIIИ Укргор-стройпроект и Укргипромез запроектировать строительство на таких сваях здания цирка в Запорожье, высотного дома в Днепропетровске и крупной насосной станции в Никополе.

Рост объемов работ по набивным сваям заставляет строителей систематически улучшать технологию производства работ и организацию труда на свайных работах.

В 1966 г. в тресте Укргидроспецфундамент-строй созданы комплексные бригады по устройству набивных свай. Состав бригады: 4 буровых мастера, 4 помощника машиниста IV разряда, 2 машиниста кранов VI разряда, 2 помощника машиниста IV—V разрядов, 2 буровых рабочих IV разряда, 2 бетонщика II разряда. Всего в бригаде 16 человек.

При изготовлении свай под глинистым раствором такая бригада имеет в своем распоряжении два буровых агрегата УРБ-ЗАМ или УГБХ-150, один кран-экскаватор Э-10011 (Э-801) с удлиненной стрелой, два грязевых насоса, глиномешалку и комплект бетонолит-ных труб с вибробункером и бадьей.

Бригада по устройству свай обслуживает два буровых агрегата УГБХ-150, кран-экскаватор Э-10011 и бетонолитную трубу с бункером.

Трест Укргидроспецфундаментстрой изготовляет сваи для сухих и маловлажных связных грунтов на базе собственного оборудования. Проектно-конструкторский отдел Киевского института Гидропроект по заказам треста разработал два типа оборудования, которые изготовлены ремонтными заводами Укр-главспецстроя и широко внедрены в производство.

1. Буровая головка СО-500/1600 бурит ствол для сваи сплошным шнековым ставом на глубину 10-12 м, диаметром 500 мм с непрерывной выдачей грунта. Разбуривание уширенной полости производится грейфером-уширителем цикличного действия с диаметром 1600 мм.

2. Навесная буровая колонна длиной 14- 18 м с телескопическими звеньями диаметром 500-600 мм оборудована собственной вращательной буровой головкой. Навесное оборудование смонтировано на экскваторе-кране Э-1252 и рассчитано на бурение стволов для свай глубиной до 30 м. Для образования уширенных полостей свай применяют расширители типа «Укрбурвод-2».

Бетонирование производят краном грузоподъемностью 10-16 Т, так же как и бетонирование свай системы Укрбурвода.

3. Камуфлетные сваи.

В зависимости от способов изготовления различают следующие типы свай с камуфлет-ной пятой:

а) по способу образования скважины в грунте: шнековым бурением с последующей обсадкой инвентарной трубой, ударно-канатным бурением с одновременной обсадкой, продавливанием при помощи вибровдавливающе-го агрегата или свайного копра с металлической сваей-лидером, забивкой металлической или железобетонной оболочки, оставляемой в грунте, взрывом цилиндрического удлиненного заряда или цепочки малых сосредоточенных зарядов;

б) по способу камуфлетирования: одним взрывом сосредоточенного заряда, двумя последовательными взрывами (двойным камуфлетированием), взрывом кольцевого заряда;

в) по способу изготовления ствола: набивные (изготовляемые в грунте) и сборные заводского изготовления.

Работу по устройству свай с камуфлетной пятой выполняют в соответствии с технологической картой, разработанной проектной или строительной организацией с учетом наличия соответствующего оборудования.

Бетонные набивные сваи с камуфлетной пятой изготовляют в такой последовательности (рис. 8):

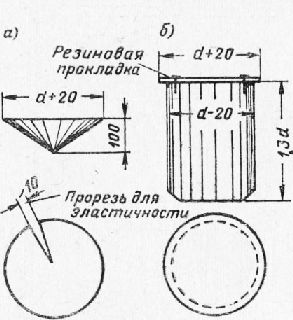

– в грунте различными способами пробуривают или продавливают скважину, устанавливают в нее обсадную трубу с воронкой, опускают заряд ВВ в забой скважины. Заряд покрывают защитным слоем песка или раствора, сбрасываемого в скважину мелкими порциями;

– после установки заряда в проектное положение и покрытия его защитным слоем производят контрольную проверку электрической сети. Если обнаружено какое-либо ее повреждение, заряд поднимают и сеть монтируют вновь;

– скважину заполняют бетонной смесью;

– если обсадная труба не подвешена, а опущена до дна скважины, то производят подъем ее на высоту 1,2-1,8 м от верха заряда и устанавливают удерживающий хомут;

– замеряют уровень бетона в трубе;

– взрывают заряд, после чего образуется камуфлетное уширение;

– замеряют уровень бетона в скважине для определения разницы уровней и последующего подсчета объема шарообразной уширенной пяты;

– добетонируют ствол сваи;

– поднимают обсадную трубу и устанавливают ее в следующую скважину;

– уплотняют бетонную смесь в стволе сваи глубинным электровибратором, выравнивают верх сваи по уровню или по нивелировочным отметкам;

– устанавливают арматурные стержни для связи головы сваи с ростверком. В зимних условиях производят электропрогрев, голову сваи покрывают толем и утепляют шлаком или опилками по методу «термоса».

Устройство камуфлетных свай с железобетонным стволом промышленного изготовления (на первых стадиях работ) производят аналогично рассмотренной схеме с последующими работами:

а) добавление бетона в камуфлетную пяту и ствол сваи на высоту 1,5 диаметра пяты от центра заряда;

б) подъем обсадной трубы и установка ее в другую скважину;

в) установка (с помощью стрелового крана) в скважину сваи-стойки;

г) установка вибропогружателя или легкого молота с наголовником стаканного типа на голову сваи и забивка ее до проектной отметки.

Заполнение зазоров между стволом сваи и стенками скважины раствором марки 8-10.

В устойчивых связных грунтах скважины бурят самоходными станками шнекового бурения. При неглубоких скважинах применяют автоямобуры, обладающие хорошей мобильностью и высокой производительностью.

В связных грунтах обсадку скважины инвентарной трубой производят только перед камуфлетированием. В песчаных грунтах, в которых стенки скважин обсыпаются или оплывают через небольшой промежуток времени после бурения, обсадку скважин производят вслед за бурением. Обсадную трубу с приваренной воронкой устанавливают в скважину автокраном. Наружный диаметр трубы принимают на 5-10 мм меньше диаметра скважины.

Если заряды находятся внутри трубы, то с большим эффектом применяют ВВ нормальной мощности, обладающие бризантными свойствами (тротил, аммонал, меленит и др.).

Для зарядов, находящихся в скважине ниже обсадной трубы, применяют ВВ как нормальной, так и пониженной мощности с фугасными свойствами (водостойкие аммониты и др.).

После опускания в скважину заряда ВВ рабочим и техническому персоналу запрещается наклоняться над воронкой и заглядывать в скважину.

В качестве заполнителя скважины и материала для камуфлетной пяты применяют бетонную смесь литой консистенции (осадка конуса 12-16 см, бетон марки не ниже 150 с мелким заполнителем, крупность щебня не больше 50 мм).

Состав бетонной смеси и ее удобоуклады-ваемость должны соответствовать требованиям, предъявленным к подводному бетону.

В устойчивых связных грунтах для заполнения скважин и нижней части уширений допускается применение бетонного раствора текуче-пластичной консистенции марки не ниже 100.

Сбрасывать бетон в скважину или полость трубы с большой высоты разрешается только после образования над зарядом мягкого защитного слоя из песка или раствора толщиной не менее 20 см. Такой слой предохраняет от преждевременного взрыва в результате детонации, которую могут вызвать удары крупного щебня, падающего с большой высоты.

При наличии большого притока воды бетон сбрасывают через открытый конец трубы (последняя заполняется бетонной смесью подводным способом при помощи бадьи с открывающимся дном или методом ВПТ — вертикально перемещающейся трубы). В таких случаях объем бетонной смеси в трубе назначается с учетом потребности ее на заполнение камуфлетной пяты и создание бетонной пробки по высоте 1,5-2 м.

Заряд взрывают после заполнения скважины и трубы бетонной смесью или раствором на высоту, обусловленную проектом.

Групповое камуфлетирование свай одним звеном рабочих разрешается только в устойчивых связных грунтах не более чем в трех скважинах при расстояниях между центрами зарядов не менее двух диаметров камуфлетных уширений.

Все скважины, находящиеся от подготовленных к взрыву на расстоянии меньше 3 м, закрепляют обсадными трубами на всю глубину.

Отметку поверхности бетона или раствора в трубе до и после взрыва определяют измерением глубины при помощи лота, телефонного провода или мягкой проволоки и грузика с ограничителем на конце. Ограничитель в виде широкой пластинки прикрепляют для торможения погружения грузика в бетонную смесь. Как только ограничитель достигнет поверхности смеси, провод ослабится, и этот момент фиксирует.искомое расстояние.

При отсутствии воды в трубе добетонирование ствола производят «насухо» путем сбрасывания бетонной смеси литой или пластичной консистенции, непрерывным потоком через воронку с горловиной не больше 40 см или опусканием смеси в бадьях с открывающимся дном при соответствующем уплотнении, как при обычных набивных сваях.

В процессе устройства камуфлетных свай ведут журнал бурения скважин и журнал устройства свай с камуфлетной пятой.

В рыхлых или сыпучих грунтах при недостаточном объеме бетонной смеси в трубе над зарядом после взрыва свод камуфлетной сваи обрушивается, просевшая бетонная смесь покрывается грунтом. Этот дефект устраняют повторным камуфлетированием при взрыве заряда весом!/з-1/г расчетного. При этом объем бетонной смеси в скважине должен обеспечивать заполнение камуфлетной полости и пробки высотой 2 м (после взрыва).

При длительном нахождении заряда ВВ в воде, обрыве проводов электросети или некачественных электродетонаторах заряд ВВ может не взорваться. Если ствол заполнен бетоном, выборка которого затруднена, заряды ликвидируют. Отрывают шурф или бурят вторую скважину рядом, в которую помещают заряд ВВ на глубину 20-30 см ниже забоя основной скважины. Отрывание шурфа или бурение скважин разрешается не раньше чем через 24 ч после укладки забоечной бетонной смеси. В шурф (скважину) устанавливают заряд ВВ такого же веса. Провода электросети выводят на поверхность земли. Затем шурф (скважину) заполняют бетонной смесью литой консистенции и производят взрыЬ’.

После проседание бетонной смеси в камуфлетную полость ствол сваи формируют в обычном порядке. Бракованную скважину засыпают грунтом с последующим уплотнением.

При применении обсадных труб диаметром меньше 350 мм и бетонной смеси жесткой или пластичной консистенции с крупным заполнителем бетона после взрыва смесь может не просесть в образовавшуюся полость, а зависнуть в скважине или обсадной трубе. В таких случаях для исправления на воронку с обсадной трубой ставят вибропогружатель и включают его в работу на 1 -1,5 мин для передачи вибрации трубе с бетонной смесью.

Если бетонная пробка образовалась в скважине ниже обсадной трубы, то трубу извлекают, а оставшуюся «пробку» прорезают другой металлической трубой с открытым нижним концом при помощи вибропогружателя. Затем устанавливают повторную трубу с воронкой и заполняют камуфлетную полость бетонной смесью литой консистенции.

При небольшой глубине скважины и предельном весе заряда ВВ после взрыва бывают случаи разрыхления грунта у поверхности земли. Во избежание этого увеличивают глубину скважины, уменьшают вес заряда ВВ и производят соответствующий перерасчет свай с корректировкой проекта; применяют способ двойного камуфлетирования; пригружают поверхность земли тяжелой металлической или железобетонной плитой.

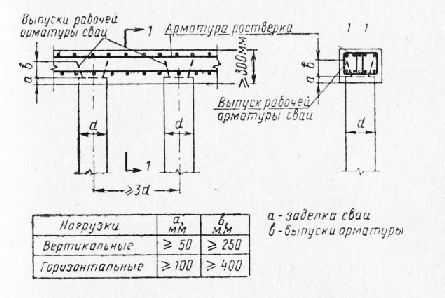

10. Устройство ростверков по сваям

Ростверком называется подушка, объединяющая отдельные сваи в единый свайный фундамент. Железобетонные ростверки бывают монолитные и сборные.

В связи с. различными конструктивными решениями зданий и сооружений, геологическими условиями, количеством погружаемых свай под каждое здание монолитные ростверки выполняют различных форм: квадратные, прямоугольные, треугольные и ленточные.

К устройству ростверка приступают после проверки положения забитых свай по проекту и приемки свайного поля по акту.

После приемки поля или части его производят срубку голов свай и оголение арматуры (если это предусмотрено проектом). Оголение арматуры связано с разбивкой голов свай, что является в настоящее время очень трудоемкой операцией. Поэтому, если здание не испытывает больших горизонтальных нагрузок, сопряжение ростверков со сваями должны вы-поднять без разбивки голов свай. При этом тело сваи заделывают в ростверк на 5-10 см, как показано на рис. 9.

Под наружными стенами бесподвальных зданий подошву ростверка устраивают на 0,1-0,15 м ниже планировочных отметок. Ростверки устраивают по подготовке, уложенной по грунту в межсвайном пространстве, в виде слоя тощего бетона 0,1 м, после чего на эту подготовку укладывают готовые арматурные каркасы.

Выпуски арматуры свай заводят внутрь арматурных каркасов.

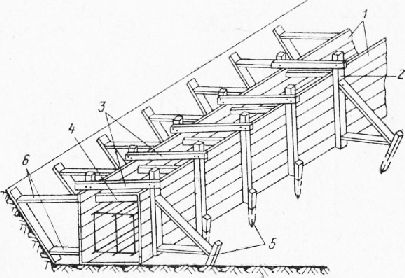

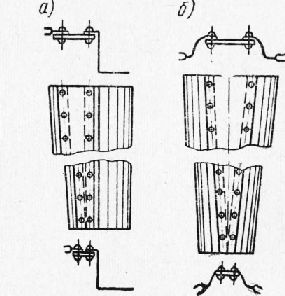

В зависимости от конструктивных особенностей ростверков применяют различные опалубочные формы. При строительстве однотипных зданий в целях экономии материалов применяют сборно-разборную опалубку (рис. 10).

Бетонную смесь для бетонирования ростверков доставляют автосамосвалами и выгружают в поворотные бадьи. Бадью с бетоном подают краном к месту укладки, где ее разгружают в опалубку. Уложенный бетон в опалубку уплотняют вибрированием.

В последнее время при бетонировании ростверков получают все большее распространение самоходные бетоноукладчики на базе тракторов С-100. При помощи бетоноукладчиков полностью механизируются все процессы приемки, подачи и транспортирования бетона в ростверк (рис. 11).

В промышленных, гражданских и жилых зданиях, строящихся на свайных фундаментах, применялись и еще применяются монолитные железобетонные ростверки.

Большая трудоемкость работ, длительные сроки возведения фундаментов, а также значительный расход арматуры побудили передовые проектные организации («Башнии-строй», «Фундаментпроект») искать более приемлемые конструктивные решения ростверков, которые позволили бы более индустриально и экономично производить работы по их устройству.

Для решения поставленной задачи были разработаны конструкции сборных предварительно напряженных ростверков. Особенно удачной такая конструкция оказалась для пятиэтажных крупнопанельных домов серии 1-464А под поперечные несущие стены.

Устройство сборных предварительно напряженных ростверков возможно при наличии сваебойных копров, специально приспособленных для точного погружения свай, которыми можно производить работы, не допуская отклонений свай от проекта более 5 см. Этому условию отвечает серия машин, запроектированных Башниистроем и ВНИИСтройдорма-шем (С-870, С-878, С-878А и СА-12).

Важным преимуществом этих копров является то, что их копровые стрелы имеют приспособления для точной наводки на точку погружения сваи.

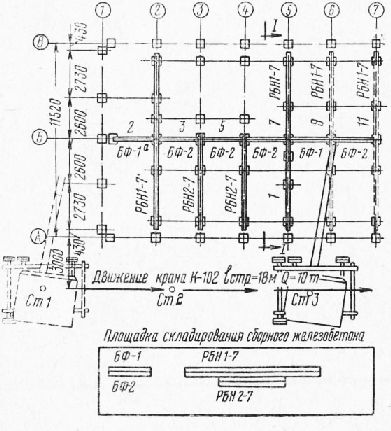

Работы по устройству сборного железобетонного свайного фундамента сводятся к монтажу трех типов сборных железобетонных элементов: сборных оголовков, сборных ростверков и фундаментных балок.

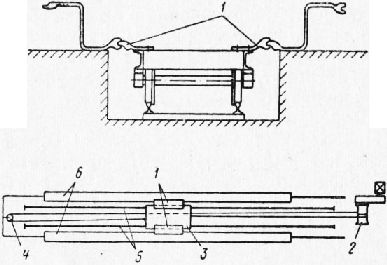

Работы по устройству ростверков начинают с монтажа сборных оголовков. Для этого на каждую сваю для обеспечения проектного положения верха сборных оголовков надевают инвентарную опору, на которую укладывают разъемную деревянную рамку. Опору на свае закрепляют по уровню с таким расчетом, чтобы верх укладываемой рамки был строго на отметке низа оголовка. Сборный оголовок устанавливают краном на рамку, после чего проверяют соответствие его положения проектным осям здания и отметке верха оголовка. Внутреннюю полость между стенками оголовка и сваей заполняют бетоном марки 200 с последующим уплотнением вибрированием. Инвентарную опору снимают только через 14 ч.

Сборные железобетонные ростверки подвозят автотранспортными средствами. Монтажные элементы складируют на площадке строительства в соответствии с ППР.

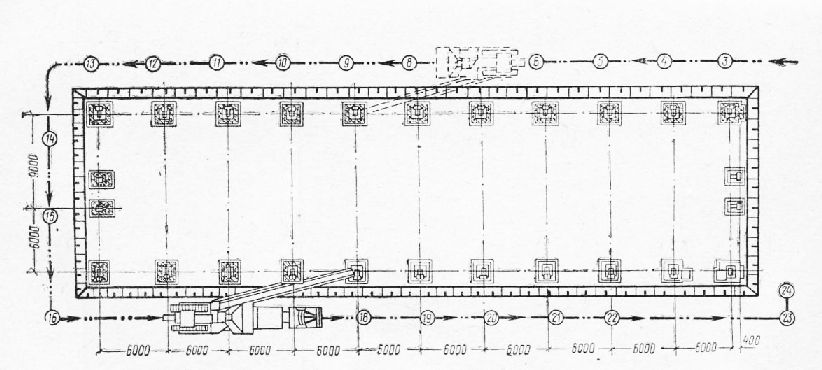

Сборные железобетонные оголовки, ростверки и фундаментные балки монтируют краном К-102 со стрелой длиной 18 м, обеспечивающей монтаж по всей площади здания (рис. 12).

Перед укладкой ростверка на оголовках устраивают постель из цементного раствора. Закрепляют ростверк к оголовкам накладками, которые приваривают электросваркой к закладным деталям оголовков и элементам сборного железобетонного ростверка. Сваркой крепят только к крайним сваям высокого ростверка. На нижних крайних сваях продольных рядов монтируют цокольные панели наружных стен.

Введение в практику строительства сборных железобетонных предварительно напряженных ростверков (в крупнопанельном домостроении) на 30-35% сократило трудоемкость работ по устройству нулевого цикла, дало экономию бетона и стали и сократило сметную стоимость работ.

Главным достижением является высокая индустриализация работ, в результате чего в два раза быстрее выполняются работы по устройству фундаментов.

11. Производство работ по погружению и извлечению шпунта

Производство работ по погружению шпунта, как и любого вида свайных фундаментов, начинают с подготовки территории, разбивки осей шпунтового сооружения, устройства направляющих для погружения шпунта, проверки готовности оборудования и приспособлений, доставки его к месту работы, хранения, проверки и подготовки шпунта к погружению и других работ, характерных для принятого вида шпунта (стального, деревянного или железобетонного).

Наиболее широко используют стальной шпунт, который рекомендуется применять при заглублении в грунт свыше 6 м, а также в плотные грунты (глинистые, гравийные и др.).

Одним из важных условий качественной забивки шпунта является прямолинейность шпунтовых свай и сохранность их замков, что во многом зависит от правильной организации их транспортировки, погрузки и разгрузки. Все эти работы необходимо выполнять с условием исключения возможности прогибов, деформаций и повреждений шпунта.

Транспортирование шпунта производят на деревянных прокладках из досок. Погрузочно-разгрузочные операции выполняют кранами.

На стройплощадке шпунт должен храниться в правильных штабелях.

В штабелях шпунт укладывают на прокладки из досок одинаковой толщины, которые располагают через 2-3 м по длине шпунта одна над другой по высоте. Между рядами и отдельными шпунтинами в ряду оставляют зазоры не менее 10 см для облегчения строповки.

Подготовка шпунта к погружению состоит в его осмотре, проверке правильности и сохранности его замков, отрубке заусениц и наплывов в торцах, разметке и вырезке прямоугольного отверстия в шпунте для клина на головника вибропогружателя, смазке замков стального шпунта солидолом для облегчения погружения и извлечения шпунта.

Правильность замков устанавливают путем протаскивания специального шаблона по замкам всех шпунтов непосредственно перед заправкой шпунта в наголовник (рис. 13).

После проверки и устранения дефектов производят маркировку шпунта, которая заключается в нанесении несмываемой краской на расстоянии 1-0,7 м от головы порядкового номера шпунта. Разметку прямоугольного отверстия на шпунте для клина наголовника производят при помощи специального шаблона из листовой стали, накладываемого на шпунт. Вырезку отверстий в шпунте выполняют очень тщательно, так как неправильно вырезанное отверстие не обеспечивает надлежащей жесткости соединения шпунта с наголовником, что влечет за собой снижение скорости погружения, а также поломку наголовника вибропогружателя.

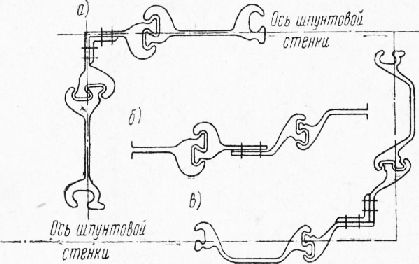

С целью обеспечения шпунтовому ряду заданного направления и плотного прилегания отдельных шпунтов друг к другу погружение шпунта рекомендуется производить в направляющих, тип и конструкции которых устанавливаются проектом организации работ. Простейшие направляющие выполняются в виде парных маячных свай, смещенных в обе стороны от оси шпунтовой стенки. Сваи прикрепляют к осям парными схватками, расстояние между которыми назначается в соответствии с типом и размерами погружаемого шпунта.

При забивке замкнутых шпунтовых стальных стенок применяют направляющие — шаблоны, которые представляют собой металлические рамы, устанавливаемые на сваи, забитые внутри контура будущего ограждения.

Погружение шпунта может осуществляться молотами одиночного или двойного действия, дизель-молотами, вибропогружателями или вибромолотами. Наиболее эффективным способом является погружение шпунта с помощью вибропогружателей или вибромолотов, так как сопротивление погружению состоит в основном из сопротивления по боковой поверхности шпунта (лобовое сопротивление погружения шпунта незначительно).

Выбор вибропогружателей производят в соответствии с их технической характеристикой. Вибропогружатели позволяют погружать стальной шпунт весом до 1,5 т в водонасыщен-ные песчаные грунты на глубину до 12-13 м и в слабые пластичные глинистые грунты до 10 м, а вибромолот на глубину до 18 м в водо-насыщенные песчаные грунты и до 12 м в глинистые грунты средней плотности.

При погружении шпунта вибропогружатели подвешивают к грузоподъемным кранам ввиду их большой маневренности и значительного диапазона скоростей подъема и опускания крюка. Гораздо реже их подвешивают к копровым установкам.

Краны выбирают по грузоподъемности и требуемой высоте подъема крюка, обусловливаемое наибольшей длиной погружаемого шпунта, высотой вибратора и амортизатора.

Погружению шпунта предшествуют его заправка и закрепление в наголовнике вибропогружателя, последующий подъем и установки на месте погружения.

Для захвата шпунта вибропогружатель краном переводят в горизонтальное положение с таким расчетом, чтобы зев наголовника находился против торца сваи. Надвинув вибропогружатель на шпунт до упора, вращением винта клин наголовника вводят в отверстие на шпунте, завертывают винт до отказа и шплинтуют его проволокой.

Установку первых и последующих шпунтов в направляющих производят с проверкой их положения по отвесу в двух плоскостях в соответствии с предварительной разметкой положения шпунта в направляющих. Поднятый в вертикальное положение шпунт заводят замком в замок со смежным уже забитым шпунтом. Для облегчения стыковки замка шпунта применяют рамку-ловитель, представляющую собой отрезок шпунта того же профиля длиной 15-20 см со срезанными кулачками и приваренными к ней четырьмя пальцами.

Металлический шпунтовый ряд сооружают путем погружения каждого шпунта сразу на полную проектную глубину. Металлическую стенку можно забивать как прямолинейно, так и по кривой. Погружение шпунта в сооружениях, имеющих сложное очертание в плане, надлежит начинать с шпунта, имеющего один из фасонных профилей (тройниковых, угловых и т. д.).

Погружение может осуществляться по одному шпунту или оплетками (предварительно собранными пакетами из двух-трех шпунтов) сразу на полную глубину, возможную для данного типа вибропогружателя. Максимально возможная глубина погружения уточняется на основе пробного погружения шпунта, причем скорость погружения задается не меньше 0,3 м/мин для вибропогружателей и 0,2 м/мин для вибромолотов.

Положение каждого погруженного шпунта в плане проверяют по разметке направляющих, а вертикальность — по отвесу. При погружении последующих шпунтов контрольные промеры производят через каждые 10-15 шпунтов. Подобный контроль особенно необходим при применении недостаточно жестких направляющих.

При погружении шпунта необходимо следить за возможными отклонениями от проектного положения:

а) отклонение шпунта от вертикали в плоскости створа (веерность) вызывается неточной забивкой первых шпунтов, внецентральным приложением погружающих сил, трением в замках, нарушением допуска в прокате, наличием люфта в замках и т. д.;

б) отклонение шпунта перпендикулярно створу (уход из створа) обусловливается недостаточным надзором в процессе погружения, а также недостаточно жесткими направляющими;

в) погружение шпунта ниже проектной отметки возможно вследствие увода его смежным погружаемым шпунтом;

г) недопогружение шпунта до проектной отметки возможно из-за отдельных препятствий, встречаемых шпунтом в грунте, или чрезмерного трения о грунт.

Устранение «веерности» при небольшом отклонении достигается оттяжкой шпунта в процессе погружения в направлении, противоположном отклонению, а при значительном отклонении и невозможности выравнивания — погружением клиновидных шпунтин (рис. 74), количество которых не должно превышать 1 — 2% общего количества шпунта в сооружении, а клинообразность или перекос не должны превышать 2%. Изготовление клинообразных шпунтин выполняют из двух продольных половинок шпунта.

Соединение шпунтов различных профилей и образование угловых шпунтов производят на заклепках внахлестку или с применением уголкового профиля (рис. 15). Сваривать половинки шпунта не рекомендуется, так как сварка может подвергнуть листы короблению.

В ряде случаев отклонение шпунта от створа может быть вызвано наличием значительных препятствий в грунте, в этих случаях вопрос дальнейшей забивки шпунта решается с участием проектной организации.

Уход шпунта ниже проектной отметки исправляют наращиванием. Недопогружение шпунта до проектной отметки устраняют путем одно-двукратного подъема шпунта на 0,5- 0,8 м и последующего его нового погружения.

Металлический шпунт, как правило, используется как инвентарь и должен извлекаться для повторного использования кроме особых случаев, когда оставление шпунта в грунте предусмотрено проектом. Извлечение шпунта производят кранами с применением вибропогружателей, вибромолотов, молотов двойного действия и т. д. При извлечении шпунта молотами удары должны быть направлены вверх.

Длина и вылет стрелы или высота подъема крюка крана определяются длиной извлекаемого шпунта, высотой вибратора и амортизатора.

Извлечение шпунта с применением вибрирования содержит следующие основные операции:

а) подготовка отверстия для крепления наголовника вибропогружателя;

б) закрепление вибратора на шпунте;

в) предварительное вибрирование для уменьшения сопротивления извлечению (продолжительностью не менее 1 мин);

г) извлечение из грунта шпунта при работающем вибраторе на высоту, равную 1/з Длины шпунта (с минимальной скоростью, допускаемой краном);

д) извлечение шпунта без вибрации;

е) отсоединение вибропогружателя и укладка извлеченного шпунта.

Сооружения из деревянного шпунта устраивают при глубине погружения его в грунт, как правило, не более чем на 6 ж и при отсутствии в грунте твердых включений.

Отклонение размеров изготовленного шпунта из дерева от проектного не должно превышать: по толщине шпунта -не более 10 мм, размеры паза -не более 2 мм, размеры гребня — не более 2 мм.

При забивке деревянных шпунтов пользуются легкими пневматическими молотами или легкими вибропогружателями. Работу по погружению деревянного шпунта начинают с забивки маячных свай вдоль оси шпунтового ряда. К маячным сваям прикрепляют болхами рамные брусья, между которыми помещают шпунты и забивают их участками между двумя маячными сваями.

Подверженность дерева гниению, малые размеры деревянных свай и небольшие допускаемые нагрузки ограничивают их применение в строительстве. Поэтому более широкое распространение получили железобетонные шпунтовые сваи.

Железобетонный шпунт. G каждым годом увеличивается применение железобетонного шпунта при строительстве набережных и укреплений берегов.

Погружение железобетонного шпунта осуществляется в направляющих с целью обеспечения правильного направления шпунтового ряда. Для этого через каждые 5 м по обе стороны от оси шпунтового ограждения забивают маячные сваи, чаще всего из металлического шпунта. К сваям крепят направляющие из шпунта, которые располагаются несколько ниже голов погружаемого шпунта. Погружение железобетонных шпунтовых свай выполняют с подмывом и без подмыва.

Конструкции пазов и гребня позволяют совмещать паз забиваемой сваи с гребнем ранее забитой.

Для обеспечения вертикального направления при погружении плоского железобетонного шпунта с трехгранными пазами с обеих сторон или двутаврового шпунта с полуциркульными очертаниями пазов в пазы устанавливают направляющие из стальных труб соответствующего размера. Эти трубы в верхней части закрепляют хомутом, а затем по мере погружения извлекаются из пазов, после чего для уплотнения в пазы забивают деревянные брусья или заливают их бетоном.

При приемке и забивке железобетонного шпунта необходимо следить, чтобы толщина и высота гребня шпунта были меньше ширины и высоты паза, чтобы при вхождении гребня в паз оставались зазоры по 5 мм. Острие железобетонной шпунтовой сваи имеет скос у нижнего конца, чтобы обеспечить прижатие погружаемого к ранее погруженному шпунту.

По окончании погружения шпунта головы железобетонного шпунта замоноличивают шапочным брусом.

В случае укрепления берегов рек и водохранилищ направляющие из шпунта или швеллеров демонтируют, а маячные сваи извлекают.

Приемка работ по устройству шпунтовых ограждений производится путем осмотра выполненных работ на основании следующих материалов:

а) схем и актов разбивки осей шпунтового ограждения;

б) геологических разрезов на месте погружения шпунта;

в) рабочего или технического проекта шпунтового сооружения со всеми изменениями, согласованными в процессе производства работ с проектной организацией;

г) журнала, заполняемого в процессе погружения шпунта, и сводной ведомости погружения шпунта в соответствии со СНиП Ш-Б.6-62;

д) промежуточных актов приемки работ;

е) исполнительной схемы погруженного шпунта.

Проверка отклонений при освидетельствовании погруженного шпунта производится до его срезки и выправления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройство фундаментов из буронабивных свай"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы