Строй-Техника.ру

Строительные машины и оборудование, справочник

Подъемные машины оборудуют централизованной системой смазки.

Комплектно с каждой подъемной машиной НКМЗ поставляют одну из смазочных станций следующих типов.

1. Смазочная станция производительностью 35, 25 и 18 л/мнн, оборудованная резервуаром с вмонтированными в него электронагревателями, температурными реле и реле уровня, двумя насосными станциями типа БГ11-23 (БГ11-23А и БГ11-22), двумя фильтрами, предохранительным клапаном, визуальными и электроконтактнымн манометрами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

2. Смазочная станция производительностью 70 л/мин, оборудованная резервуаром с вмонтированными в него электронагревателями, температурными реле, указателем уровня визуального типа, двуМя насосными установками типа Ш-70 или Г11-24, двумя фильтрами, предохранительным клапаном, визуальными и электроконтактным манометрами.

3. Смазочная станция производительностью 35 л/мин с напорным баком. Оборудование системы такое же, как и в станции первого типа, но еще дополнительно поставляется напорный бак с вмонтированными в него электронагревателями, температурными и поплавковым реле.

4. Смазочная станция производительностью 70 л/мин с напорным баком. Оборудование станции такое же, как и у станции второго типа, но дополнительно имеется напорный бак с вмонтированными в него электронагревателями, температурными и поплавковыми реле.

Тип смазочной станции зависит от типа машины, двигателей и агрегатов, потребляемого ими масла и величины удельных нагрузок на единицу длины зуба редуктора.

С помощью центральной циркуляционной системы производится смазка зубчатых колес редуктора, его подшипников, подшипников коренного вала и подшипников электродвигателя.

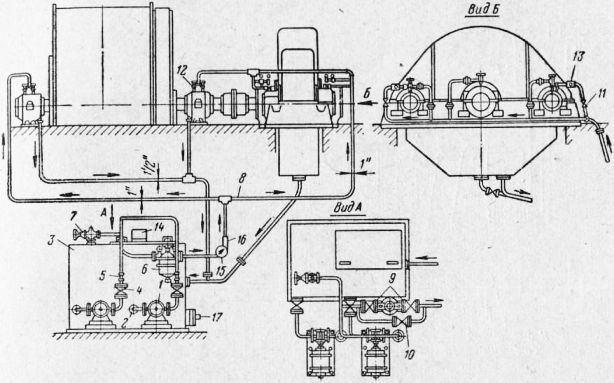

Циркуляционная система смазки второго типа крупных редуктор-ных подъемных машин НКМЗ показана на рис. 92.

Один из насосов является рабочим, другой — резервным. Предохранительный клапан срабатывает при давлении масла в системе на 0,5 кгс/см2 выше рабочего давления и сбрасывает масло в резервуар. Вентилями 9 и 10 фильтр отключается во время ревизии. При нормальной работе вентили должны быть открыты, а вентиль — закрыт. Маслостанцию монтируют в подвальном помещении.

Система смазки без напорного бака работает следующим образом. Перед запуском в зимнее время масло в резервуаре подогревают до температуры 25—35 °С электронагревательными секциями ДМ-3, вмонтированными в корпус резервуара. Температура масла в резервуаре поддерживается около 35 °С. Первоначальное включение плектронагревателей производят вручную нажатием кнопки.

При достижении температуры масла 35 °С температурное реле ТР-200 автоматически отключает электронагреватели. Во время работы машины температура масла до 35 °С поддерживается за счет тепловыделений при работе системы. Кнопкой, расположенной у пульта или непосредственно у насосоа, выключают двигатель насоса, и масло через фильтр по трубопроводам подается к точкам потребления. Для визуального наблюдения у каждого подшипника установлен указатель подачи, а на каждом подводе к зубчатым парам — указатель течения и вентиль. Подача смазки регулируется вентилями по указателям подачи, а контроль за наличием струи масла в нагнетательном трубопроводе — струйным реле или контактным манометром ЭКМ, которые устанавливают непосредственно У смазываемых точек. При отсутствии струи реле включает сигнал, оповещающий машиниста о неисправности в работе системы. Нормальное рабочее давление в системе за фильтром 3,5 кгс/см2. Для предохранения системы от перегрузок на нагревательном трубопроводе установлен предохранительный клапан КПШ-1, который при повышении давления перепускает часть масла в резервуар. Клапан регулируется на давление 4—4,5 кгс/см2. При падении давления за фильтром на 0,7 кгс/см2 электроконтактный манометр ЭКМ № 1 подает сигнал на пульт управления, оповещающий машиниста о засорении фильтра и необходимости его очистки. При дальнейшем падении давления до 1 кгс/см2 и ниже ЭКМ № 2 подает сигнал и после окончания начатого цикла подъема подъемный двигатель отключается до устранения неисправности в системе смазки. Система имеет рабочий и резервный насосы. Включение резервного насоса и переключение на рабочий насос производят вручную, нажатием кнопки.

Рис. 1. Циркуляционная система смазки крупных редукторных подъемных машин НКМЗ:

1 — шестеренный насос типа Ш-70; 2 — всасывающий маслопровод; з — маслобак; 4 — запорный вентиль; 5 — обратный клапан; в — фильтр ФДЖ-50; 7 — предохранительный клапан; 8 — нагнетательный маслопровод; 9, 10, 11 — вентили; 12, 13 — указатели подачи масла; 14 — поплавковое реле; 15 — визуальный манометр; 16 — электроконтактный манометр; П — электронагреватель

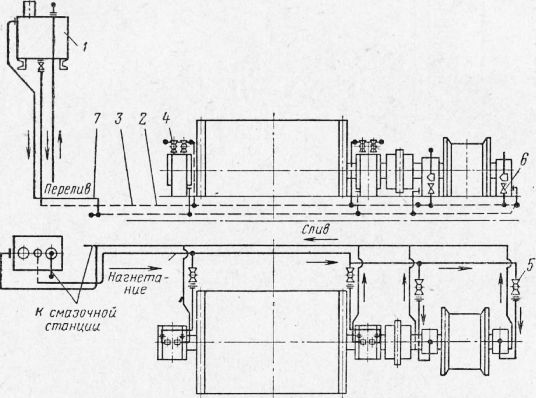

Рис. 2. Система смазки безредукторных подъемных машин

Для поддержания уровня масла в редукторе во время работы системы необходимо закрыть задвижку на сливном трубопроводе и слив масла осуществлять через переливное отверстие в ванне редуктора, а открывать задвижку можно тогда, когда масло полностью сольется из редуктора. Масло в системе следует менять через шесть месяцев.

В зимнее время при падении температуры масла до 15—10 °С его автоматически подогревают электроподогревателями до температуры 25 – 35 °С.

Уровень масла в резервуаре контролируется реле уровня или указателем уровня.

В безредукторных подъемных машинах масло к точкам смазки поступает по нагнетательному трубопроводу из напорного бака, установленного в здании на высоте 10 м от пола. В бак масло подается из резервуара шестеренным насосом, который периодически включается поплавковым реле. От точек смазки масло стекает в резервуар по сливному трубопроводу. Указатель подачи и струйное реле (или электроконтактный манометр) позволяют вести наблюдение за работой системы смазки. Регулировочный вентиль служит для изменения подачи масла. По переливному трубопроводу часть масла перепускается в резервуар предохранительным клапаном при повышении давления.

Система смазки с напорным баком работает следующим образом. Подогревание масла перед включением системы и поддержание его температуры в заданных пределах осуществляются аналогично процессу подогревания и поддержания температуры в системе смазки без напорного бака. При достижении верхнего уровня масла в баке поплавковое реле, установленное на крышке бака, отключает двигатель насоса. Масло самотеком из бака подается по трубопроводам к подшипникам. Для визуального наблюдения у каждого подшипника установлен указатель подачи, а для контроля за наличием струи — струйные реле на давление Р = 0,2 кгс/см2 или электроконтактные манометры на давление 1 кгс/см2; которые при отсутствии струи масла или давления подают сигнал, предупреждающий машиниста о неисправности в работе смазочной системы. По мере расхода уровень масла в баке падает, и при достижении нижнего уровня поплавковое реле РП-1065 включает двигатель насоса. Так происходит периодическое заполнение напорного бака. Аналогично предыдущей системе электроконтактный манометр ЭКМ № 1 подает сигнал при засорении фильтра, а ЭКМ № 2 — при аварийном падении давления в системе. Контроль уровня масла в резервуаре выполняет реле уровня РП-1065 или указатель уровня.

В маслостанции МС-250-2 многоканатных машин установлено три шестеренных насоса ШДП-125. Для очистки диски фильтра ФДЖ-100 поворачиваются с помощью электродвигателя, смонтированного на корпусе фильтра. Для регулирования температуры масла через змеевик маслобака пропускают холодную или горячую воду. Контроль температуры осуществляется термосигнализаторами ТС-100. В маслостанциях многоканатных подъемных машин последних выпусков бака для масла нет.

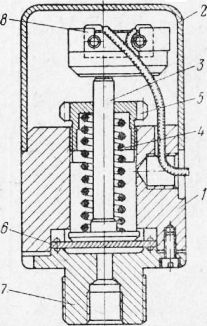

Маслостанция малых подъемных машин не имеет специального маслобака, а резервуаром для масла является картер редуктора. Масло очищается пластинчатым фильтром Г41-41 или Г41-42, а давление контролируется реле давления, показанным на рис. 3.

Малые подъемные машины с коренными валами на подшипниках качения маслостанции не имеют. Зубчатые колеса захватывают масло из картера и подают его на шестерни, одновременно скребки снимают масло с торцов зубчатых колес, а затем масло самотеком направляется по каналам к подшипникам редуктора. Подшипники качения коренного вала этих машин смазываются густой смазкой.

Рис. 3. Реле давления:

1 — корпус; 2 — крышка; з — поршень; 4 — пружина; 5 — регулировочный стакан; 6 — мембрана; 7 — штуцер; 8 — микропереключатели

Промывка и испытание резервуара и трубопроводов системы смазки производится смесью керосина и веретенного масла в пропорции 1:1. При испытании нагнетательный трубопровод с помощью вентилей и другой запорной арматуры отключается от смазываемого оборудования и при включенных насосах проверяется под давлением б кгс/см2. Устраняются все обнаруженные неплотности.

Падение давления ц нагнетательном трубопроводе не должно превышать 0,5 кгс/см2 за 5 мин. Для испытания сливного трубопровода промывочной смесью необходимо трубопровод заглушить и перекрыть вентили, идущие к точкам, затем открыть вентиль, соединяющий нагнетательный и сливной трубопроводы, и включить один из насосов, поднимая давление до 1 кгс/см2. При этом утечки не допускаются. По окончании процесса испытания можно приступить к промывке системы.

Для промывки системы доступ масла к подшипникам перекрывают. Смесь подается насосом по трубопроводу через сопла и редуктор. При этом необходимо следить, чтобы не забивались сопла и фильтры, периодически прочищать их. В безредукторных машинах нагнетательный и сливной трубопроводы следует соединить у смазываемых точек. Трубопровод промывать до полного исчезновения в смеси механических примесей.

После промывки системы трубопроводов сопла отсоединяют^ все подводы перекрывают, а один из подводов соединяют шлангом и через смотровой люк промывают полость редуктора и зубчатые пары. Малые шестерни после промывки следует хорошо протереть через смотровой люк.

Затем из резервуара удаляют промывочную смесь, резервуар протирают и в него заливают масло.

В масляную ванну следует заливать масло, рекомендуемое в карте «мазки, приведенной в инструкции завода-изготовителя.

Уровень масла в масляной ванне должен достигать 7/8 высоты масломерного стекла указателя уровня. При индивидуальной смазке необходимо проверять уровень масла в ванне редуктора и в каждом подшипнике.

В маслопроводах и арматуре не должно быть утечек масла. Обнаруженные утечки устраняют установкой новых уплотнений, а при отсутствии в конструкции уплотнений — пастой или лаком «Герме-тик».

Необходимо следить также за чистотой фильтров. Рабочее давление масла до фильтра должно быть 2,5—3 кгс/см2, после фильтра 2—2,5 кгс/см2, т. е. потеря давления в фильтре, равная 0,5 кгс/см2, является нормальной. Увеличение разности показаний манометров до и после фильтра более 0,5 кгс/см2 указывает на загрязнение фильтра, и его нужно промыть керосином.

Необходимо следить за исправностью маслонасосов и при снижении ими производительности на 30% ниже паспортной насосы надо разобрать, изношенные узлы и детали заменить новыми.

Проверять подачу масла к местам смазки. Если масло поступает в недостаточном количестве, то регулировкой указателей подачи масла добиться, чтобы масло поступало в требуемом количестве. Подача масла на зубчатое колесо должна иметь веерообразную форму и распространяться по всей ширине колеса, подача масла в подшипник может быть капельной и струйной. При индивидуальной смазке необходимо следить за вращением смазочных колец.

Необходимо следить и за нормальной работой блокировки системы смазки, которая может осуществляться блок-контактами пускателя маслонасоса, указателями движения и реле давления. Указатель движения масла должен быть отрегулирован так, чтобы его контакты замыкались при наименьшем допустимом расходе масла. Реле давления должно срабатывать при давлении масла в системе ниже 1 кгс/см2. Блокировка системы смазки должна позволять окончание начавшегося цикла и не позволять начало нового цикла подъема.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройство смазочной системы и уход за ней"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы