Строй-Техника.ру

Строительные машины и оборудование, справочник

Ведущие мосты предназначены для восприятия вертикальных, продольных, поперечных усилий, действующих на колеса, обеспечения постоянного увеличения момента двигателя и подведения его к ведущим колесам.

На автомобилях семейства КамАЗ типа 6X4 устанавливаются два ведущих моста — средний и задний. Конструкция мостов аналогична, отличие заключается в установке на среднем мосту межосевого блокируемого дифференциала и отдельных оригинальных деталей, сопрягаемых с ним.

В зависимости от назначения или условий эксплуатации различных модификаций автомобилей их ведущие мосты отличаются друг от друга передаточным отношением главной передачи (их четыре).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

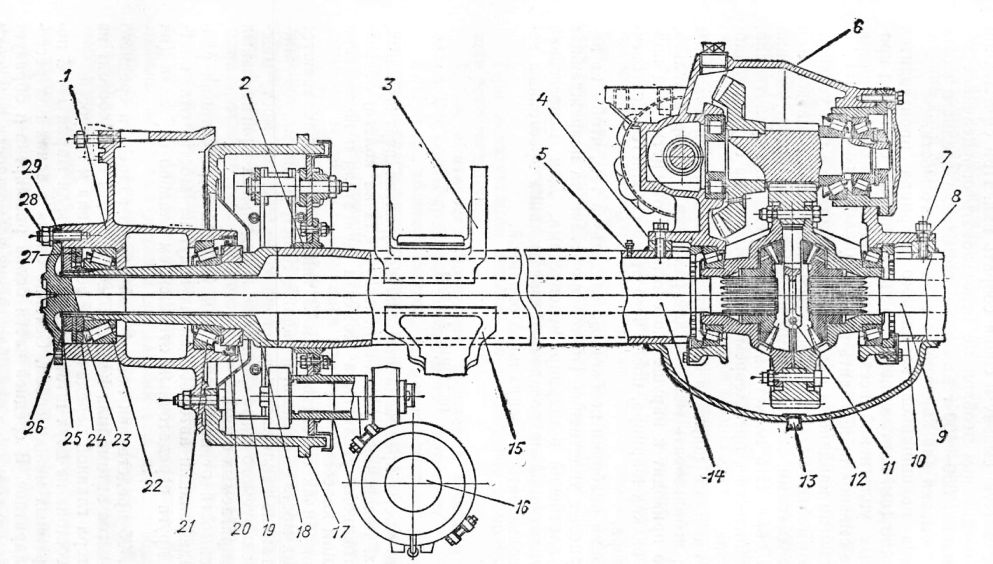

На рис. 1 представлен поперечный разрез заднего и среднего ведущих мостов автомобиля КамАЭ-5320. Каждый мост состоит из балки картера главной передачи, дифференциала и полуосей.

Балка состоит из двух штампованных из стали марки 17ГС половин, сваренных между собой. Сечение балок в зонах под рессорами — квадратное. В средней части балка расширена и образует так называемое «банджо» для обеспечения возможности установки картера главной передачи. Сверху к ней приварен фланец картера, снизу — крышка картера. Фланец и крышка изготовлены из стали. К концам балки ее сечение из прямоугольного и квадратного переходит в кольцевое. К наружной цилиндрической поверхности с каждого конца балки приварены фланцы, предназначенные для установки суппортов колесных тормозов с колодками.

Рис. 1. Задний и средний мосты, поперечный разрез:

1— ступица; 2—фланец концевой; 3 — опора задней рессоры; 4 — фланец картера; 5 — сапун; 6 — главная передача в сборе; 7 — шпилька М16 X 1,5 X 35; 8 — втулка разжимная; 9 — полуось правая; 10 — балка картера; 11 — пробка конусная Ч4”; 12 — крышка картера; 13 — пробка магнитная; 14 — полуось левая; 15 — рычаг реактивных штанг задней подвески; 16 — тормозная камера; 17 — тормоз в сборе; 18 — цапфа балки; 19 — кольцо сальника; 20—сальник ступицы; 21, 22 — подшипники конические; 23 — гайка; 24 — сальник войлочный; 25 — прокладка полуоси; 26 — контргайка; 27 — шайба замочная; 28 — шпилька крепления полуоси; 29 — втулка разжимная

К торцам балки стыковым швом приварены цапфы, предназначенные для установки подшипников и ступиц колес.

Перед установкой подшипников на цапфу напрессовывается кольцо сальника. Внутреннее кольцо подшипника установлено на цапфе на скользящей посадке, а наружное кольцо запрессовано в кольцевую выточку ступицы. Для предотвращения вытекания смазки из полости ступицы в нее с внутренней стороны запрессован сальник. Ступица в сборе с сальником, внутренним подшипником и наружным кольцом подшипника устанавливается на цапфу, после чего на нее монтируется внутреннее кольцо с роликами подшипника. Осевой зазор подшипников ступиц регулируется специальной гайкой, которая фиксируется в заданном положении замочной шайбой; штифт гайки входит в отверстие шайбы, усик которой входит в паз цапфы. От отворачивания гайка стопорится контргайкой. Для предотвращения перетекания смазки из полости главной передачи в полость ступицы установлен войлочный сальник. К ступице колеса на шпильках крепится полуось. На шпильки надеты конические разжимные втулки. К балке моста приварены детали установки задней подвески: сверху с обоих концов опоры задней рессоры, снизу — рычаги реактивных штанг задней подвески. Для вентиляции полости картера предусмотрен сапун, для слива смазки — магнитная пробка.

Полуоси разгруженного типа изготовлены из стали 45РП. Правая и левая полуоси отличаются длиной. Поверхность полуосей закалена на всей длине с нагревом т. в. ч. Твердость закаленного слоя 52—58 HRC, глубина закаленного слоя 6 мм. На фланце полуоси предусмотрены два резьбовых отверстия Л\12 X 1,25, предназначенных для облегчения ее демонтажа.

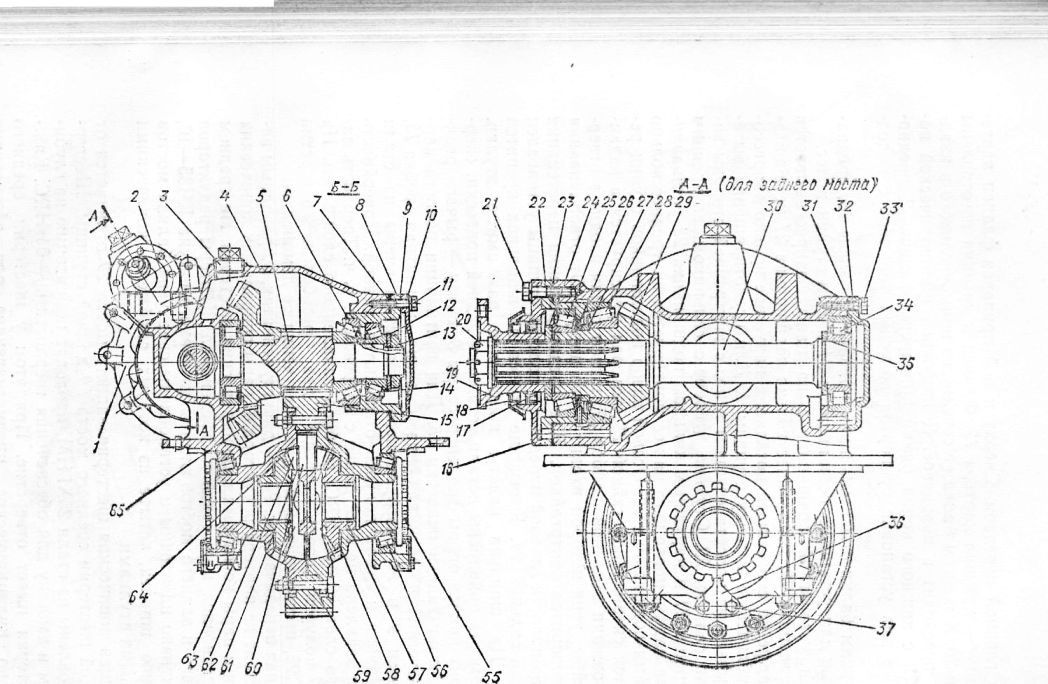

Главная передача — двухступенчатая, с проходным валом; состоит из картера редуктора, пары спиральных конических шестерен и пары косозубых цилиндрических шестерен. На среднем мосту установлен межосевой дифференциал. Картеры редукторов, среднего и заднего мостов отлиты из ковкого чугуна КЧ35—10, конструктивно идентичны и установлены сверху на балках мостов с помощью шпилек, четыре из которых снабжены коническими разжимными втулками.

Ведущая коническая шестерня заднего моста отличается от конической шестерни среднего моста 50 длиной ступицы. Шестерни изготовлены из стали 25ХГНМ, проходят цементацию на глубину 1,6 мм и закалку для обеспечения твердости 60—64 HRC. Каждая шестерня имеет отверстие. При этом у шестерни среднего моста оно цилиндрическое, предназначенное для обеспечения прохождения вала привода заднего моста, у шестерни заднего моста — шлицевое, предназначенное для соединения с ведущим валом. Шестерни установлены в картере редуктора на двух конических подшипниках. Подшипники заднего и среднего мостов взаимозаменяемые, однако установка шестерни для каждого моста оригинальная.

Рис. 2. Главная передача заднего и среднего мостов с дифференциалом в сборе:

1 — стакан подшипников ведущей конической шестерни среднего моста; 2 — механизм блокировки межосевого дифференциала; 3 — пробка заливная; 4 — картер редуктора; 5 — ведущая цилиндрическая шестерня; 6 — шайба регулировочная; 7—прокладка уплотнительная; 8 — стакан подшипников ведущей цилиндрической шестерни; 9 — прокладка крышки стакана; 10— крышка стакана; 11, 21 — болты М12 X 1,25 X 50; 12 — опорная шайба; 13 — гайка подшипника; 14 — подшипник роликовый конический; 15— ведомая цилиндрическая шестерня; 16 — крышка подшипника; 17 — сальник; 18,44 — гряземасло-отражатели; 19 — фланец; 20 — гайка фланца; 22— стакан подшипников ведущей конической шестерни; 23 — регулировочные прокладки; 24 — опорная шайба; 25 — подшипник передний конический; 26—регулировочная шайба; 27—опорная шайба; 28 — подшипник задний конический; 29 — ведущая коническая шестерня заднего моста; 30 — ведущий вал заднего моста; 31 — прокладка крышки заднего подшипника; 32 — крышка заднего подшипника; 33, 40 — болты М10 X 1,25 X 35; 34 — подшипник; 35 — опорная шайба; U — стопор гайки подшипника; 37— болт М8 X 12; 38 — прокладка крышки подшипника; 39 — крышка подшипника; 41 — фланец; 42 — гайка фланца; 43—шайба; 45 — сальник; 46 — шариковый подшипник; 47 — крышка подшипника; 48—вал задний; 49 — подшипник задний конический; 50—ведущая коническая шестерня среднего моста; 51 — распорная втулка; 52 — регулировочная шайба; 53 — подшипник передний конический; 54 — дифференциал межосевой в сборе; 55 — гайка подшипника; 56 — подшипник конический дифференциала; 57—шестерня полуоси; 58—шайба шестерни полуоси; 59 — болт М14 X 1,5X75 с самоконтрящейся гайкой; 60—крестовина дифференциала; 61 — втулка сателлита; 62 — сателлит; 63 — чашка дифференциала; 64 — шайба сателлита; 65—шестерня коническая ведомая

Шестерня заднего моста установлена на валу и вместе с валом на двух конических подшипниках в картере. Внутреннее кольцо заднего подшипника напрессовано на шейку шестерни, наружное кольцо на посадке скольжения установлено в расточке картера. Наружное кольцо переднего подшипника запрессовано в гнездо стакана, внутреннее кольцо на посадке скольжения установлено на шейке шестерни. Между подшипниками установлена опорная шайба и регулировочные шайбы, предназначенные для регулировки преднатяга подшипников. От осевого смещения внутреннее кольцо переднего подшипника фиксируется опорной шайбой, которая упирается в торец фланца. Фланец, в свою очередь, зафиксирован на валу гайкой. Фланец взаимозаменяем с задним фланцем среднего моста. Осевые усилия, возникающие при работе главной передачи, воспринимаются коническими подшипниками и передаются на картер. Для обеспечения нормального подвода и отвода смазки к подшипникам в картере и стакане предусмотрены продольные и радиальные каналы. Для предотвращения вытекания смазки из полости редуктора в крышку подшипника запрессован резиновый самоподжимный сальник, а для предотвращения попадания грязи к фланцу приварен масло-грязеотражатель.

Шестерня среднего моста установлена на двух конических подшипниках. Внутреннее кольцо заднего подшипника напрессовано на шейку шестерни. Наружное кольцо на посадке скольжения установлено в гнезде картера. Наружное кольцо переднего подшипника запрессовано в гнездо стакана. Стакан подшипников среднего моста не взаимозаменяем со стаканом заднего моста. Внутреннее кольцо переднего подшипника на посадке скольжения установлено на шейке шестерни. Между подшипниками установлена распорная втулка и регулировочные шайбы, предназначенные для регулировки преднатяга подшипников. Внутреннее кольцо от осевого перемещения фиксируется специальной гайкой, навинченной из резьбовой части шестерни. Штифт гайки входит в одно из отверстий замочного кольца, а кольцо от проворачивания стопорится с помощью усика, который входит в паз шестерни. Кольцо стопорится контргайкой. Между кольцом и контргайкой устанавливается замочная шайба. Осевые усилия, возникающие при работе передачи, воспринимаются коническими подшипниками и передаются на картер. Для обеспечения подвода и отвода смазки к подшипникам в картере и стакане предусмотрены продольный и радиальный каналы. Стакан подшипников болтами крепится к картеру, а к стакану подшипников, в свою очередь, крепится картер межосевого дифференциала.

Ведущий вал заднего моста изготовлен из стали 40ХГТР и предназначен для передачи крутящего момента ведущей конической шестерне. На шлицевой конец вала установлены ведущая коническая шестерня и фланец.

Вал установлен на двух опорах. Одной опорой являются конические подшипники ведущей конической шестерни, другой — роликовый цилиндрический подшипник, установленный в расточке картера на заднем конце вала. Для обеспечения смазки подшипника в картере предусмотрен продольный канал. Подшипник закрыт крышкой. Осевые усилия, передаваемые валом при работе конической пары шестерен, воспринимаются роликовыми коническими подшипниками.

Задний вал среднего моста предназначен для передачи крутящего момента заднему мосту. Он изготовлен из стали 40ХГТР и установлен на двух опорах: передней опорой является шариковый подшипник чашки межосевого дифференциала, задней опорой — шариковый подшипник, установленный в гнезде картера редуктора. Концы вала шлицевые. Передний конец входит в отверстие шестерни межосевого дифференциала привода заднего моста. На задний конец до упора во внутреннее кольцо подшипника установлен фланец, зафиксированный на валу гайкой. Для предотвращения вытекания смазки и попадания пыли и грязи в крышку подшипника запрессован резиновый самоподвижный сальник, а к фланцу приварен грязе-маслоотражатель. Фланец взаимозаменяем с ведущим фланцем заднего моста. Для обеспечения смазки подшипника в картере предусмотрен продольный канал.

Остальные элементы главной передачи заднего и среднего мостов, за исключением межосевого дифференциала, установленного только на среднем мосту, конструктивных отличий не имеют.

Ведомая коническая шестерня изготовлена из стали 25ХГНМ, проходит цементацию на глубину 1,6 мм и закалку для обеспечения твердости 60—64 HRC. Шестерня напрессована на шейку ведущей цилиндрической шестерни до упора и от проворачивания стопорится шпонкой.

Ведущая цилиндрическая шестерня в сборе с ведомой конической шестерней на двух опорах установлена в гнездах картера редуктора. Передней опорой является роликовый цилиндрический подшипник, внутреннее кольцо которого установлено на шейке шестерни, а наружное — в гнезде картера. Задней опорой являются два роликовых конических подшипника, внутренние кольца которых установлены на шейках шестерни, а наружные — в стакане подшипников. Регулировка преднатяга подшипников осуществляется регулировочными шайбами.

Внутреннее кольцо наружного подшипника опирается на шайбу и оба подшипника фиксируются на ведущей цилиндрической шестерне гайкой, навинченной и закерненной на резьбовом конце шестерни. Для предохранения от самоотворачивания гайки опорная шайба имеет два специальных усика, входящих в пазы шестерни. Для обеспечения регулировки зацепления конической пары шестерен при установке стакана подшипников между стаканом и картером устанавливается набор регулировочных прокладок. После установки и регулировки стакан подшипников ведущей цилиндрической и ведомой конической шестерни снаружи закрывается крышкой, отлитой из алюминиевого сплава АЛ-4.

Осевые усилия, возникающие при работе главной передачи, воспринимаются двумя коническими подшипниками. Для разгрузки подшипников при движении задним ходом наклон зубьев цилиндрической пары выбран таким образом, чтобы осевое усилие, возникающее от работы цилиндрической пары, было направлено навстречу усилию, направленному от конической пары, и частично его компенсировало.

Осевое усилие, направленное в сторону конических подшипников, передается от ведомой конической шестерни 65 на торец зубьев ведущей цилиндрической шестерни и далее через внутреннее кольцо внутреннего подшипника, ролики, наружное кольцо внутреннего подшипника на стакан подшипников 8 и через болты на картер редуктора.

Осевое усилие, действующее на ведущую цилиндрическую шестерню в сторону роликового цилиндрического подшипника, передается на гайку и через опорную шайбу, внутреннее кольцо наружного подшипника, ролики, наружное кольцо наружного подшипника, стакан подшипников 8 на картер редуктора.

Ведомая цилиндрическая шестерня косозубая. Шестерня изготовлена из стали 25ХГНМ, проходит цементацию на глубину 1,2—1,6 мм и закалку для обеспечения твердости 60—64 HRC. Шестерня в сборе с дифференциалом на двух конических подшипниках установлена в картере редуктора. На чашки дифференциала шестерня установлена на посадке скольжения и крепится к ним болтами с самоконтрящимися гайками.

На автомобилях семейства КамАЗ установлен симметричный, неблокируемый, зубчатый конический межколесный дифференциал.

Дифференциал состоит из правой и левой чашек, ведомой цилиндрической шестерни, крестовины, четырех сателлитов и двух полуосевых шестерен.

Чашки дифференциала обработаны в сборе и заклеймены порядковым номером комплекта. Материал чашек — ковкий чугун КЧ35—10. В чашках расточены отверстия для установки крестовин и полуосевых шестерен.

Сателлиты дифференциала изготовлены из стали 18ХГТ, проходят цементацию на глубину 1 —1,4 мм и закалку для обеспечения твердости 58—62 HRC. Сателлиты на бронзовых втулках установлены на крестовине 60, которая, в свою очередь, установлена в гнездах чашек дифференциала. Для предотвращения износа поверхности чашек дифференциала торцами сателлитов между ними установлены опорные стальные шайбы.

Полуосевые шестерни установлены в отверстиях, расточенных в чашках дифференциала. Между торцом тыльной части шее-церяи и чашкой дифференциала для предотвращения износа последней установлена стальная опорная шайба. Полуосевые шестерни изготовлены из стали 25ХГТ, проходят цементацию на глубину 0,9—1,3 мм и закалку до обеспечения твердости 58—62 HRC.

Дифференциал в сборе на двух конических подшипниках установлен в отверстиях, расточенных в картере редуктора.

Крышки подшипников дифференциала двумя самоконтрящимися болтами крепятся к картеру редуктора. Для обеспечения правильного совмещения крышки подшипника с картером редуктора при установке дифференциала в крышку перед совместной обработкой запрессовано два штифта.

Регулировочная гайка имеет пазы, в один из которых после регулировки подшипников дифференциала входит усик стопора.

Осевые усилия, возникающие при работе косозубых шестерен главной передачи, воспринимаются коническими подшипниками и передаются на картер редуктора.

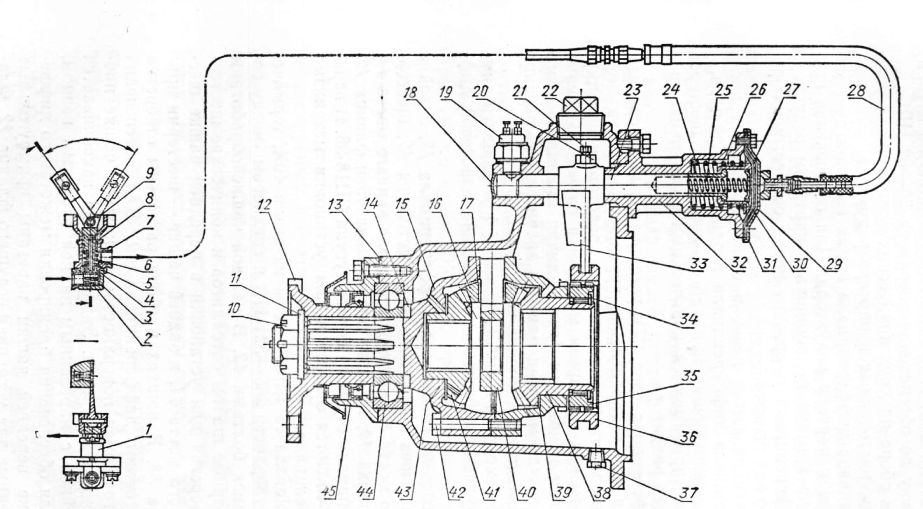

Межосевой дифференциал, установленный на среднем мосту, предназначен для распределения крутящего момента между задним и средним мостами, а также для предотвращения циркуляции мощности между ведущими мостами в случае движения по дорогам с твердым покрытием (при наличии кинематического рассогласовывания между мостами или при значительной разнице между радиусами качения их ведущих колес).

На автомобилях семейства КамАЗ типа 6X4 установлен симметричный, блокируемый, зубчатый конический межосевой дифференциал.

Дифференциал состоит из картера дифференциала, левой и правой чашек, четырех сателлитов, крестовины, шестерни привода среднего моста, шестерни привода заднего моста, шарикового подшипника, крышки подшипника и фланца.

Картер дифференциала отлит из серого чугуна СЧ18-36. В верхней части картера имеются отверстия для установки механизма блокировки дифференциала.

Чашки дифференциала изготовлены из стали 40Х, термически обработаны до твердости 285—321 НВ и соединены между собой самоконтрящимися болтами. В каждой чашке обработаны поверхности под опорные шайбы сателлитов и конические шестерни и расточены отверстия для установки в передней чашке шестерни привода заднего моста, в задней чашке — шестерни привода среднего моста 38. В чашках в сборе расточены отверстия для установки крестовины дифференциала. Для обеспечения подвода смазки к трущимся поверхностям в каждой чашке просверлено три наклонных отверстия. Задняя чашка заканчивается цилиндрической шейкой с нарезанным на ней зубчатым венцом, предназначенным для обеспечения блокировки межосевого дифференциала. На шейке передней чашки нарезаны прямоугольные шлицы, предназначенные для установки ведущего фланца. Фланец фиксируется на шейке гайкой.

Рис. 3. Межосевой дифференциал с механизмом блокировки и кран включения механизма блокировки:

1 — кран включения механизма блокировки; 2 — пружина клапана; 3 — клапан; 4 — седло клапана; 5 — кольцо уплотнительное; 6 — пружина штока; 7 — корпус; 8— шток, 9 — рычаг включения; 10 — гайка; 11 — шайба; 12—фланец; 13 — картер межосевого дифференциала; 14 — опорная шайба; 15 — чашка дифференциала в сборе (комплект); 16 — сателлит; 17 — опорная шайба; 18 — заглушка; 19 — микровыключатель; 20 — гайка; 21—винт установочный; 22 — пробка заливная; 23 — стержень механизма блокировки; 24 — возвратная пружина; 25 — нажимная пружина; 26 — стакан стержня; 27 — диафрагма; 28 — шланг; 29 — крышка стакана; 30 — кольцо стопорное; 31 — крышка корпуса; 32 — корпус механизма блокировки; 33 — вклка муфты; 34 — стопорное кольцо; 35— муфта шестерни привода среднего моста; 36 — муфта блокировки межосевого дифференциала; 37 — пробка сливная; 38 — шестерня привода среднего моста; 39— шайба опорная; 40 — крестовина; 41 — шестерня привода заднего моста; 42 — болт самоконтрящийся; 43 — шайба опорная; 44 — подшипник шариковый; 45 — крышка подшипника

Сателлиты дифференциала установлены на шипах крестовины на бронзовых втулках. Они изготовлены из стали 25ХГТ, проходят цементацию на глубину 0,9—1,3 мм и закалку для обеспечения твердости 60—64 HRC. Для предотвращения износа чашек дифференциала между тыльной частью сателлитов и чашками установлены стальные опорные шайбы, имеющие специальные шаровые углубления, для создания необходимого запаса смазки.

Шестерня привода среднего моста установлена в задней чашке дифференциала, изготовлена из стали 25ХГТ. Для обеспечения приработки и уменьшения износа шестерня фосфатирована, глубина противоизносного покрытия 0,005—0,010 мм. Для предотвращения износа чашки между тыльным торцом зубьев и чашкой установлена стальная опорная шайба.

Шестерня привода заднего моста установлена в передней чашке дифференциала, изготовлена из стали 25ХГТ. Наружная цилиндрическая поверхность шейки шестерни обработана и предназначена для установки в переднюю чашку дифференциала. Шестерня имеет шлицевое отверстие, предназначенное для соединения со шлицевым концом проходного вала привода заднего моста.

Дифференциал в сборе установлен на двух опорах, одной из которых является шариковый подшипник, установленный в гнезде картера дифференциала, а другой — два роликовых конических подшипника ведущей конической шестерни среднего моста, установленных в картере редуктора среднего моста. От осевых усилий, возникающих при работе главной передачи, межосевой дифференциал разгружен. Усилия, возникающие при работе карданной передачи, воспринимаются шариковым подшипником. Для предотвращения вытекания смазки из картера межосевого дифференциала в крышку подшипника запрессован самоподвижный резиновый сальник, а для предотвращения попадания пыли и грязи к фланцу приварен грязе-маслоотражатель.

Механизм блокировки межосевого дифференциала установлен в верхней части картера межосевого дифференциала. Он предназначен для принудительной блокировки дифференциала при движении по скользким и размокшим грунтовым дорогам. Механизм блокировки состоит из корпуса, стержня, возвратной и нажимной пружин, диафрагмы, крышки корпуса, вилки, муфты шестерни привода среднего моста и муфты блокировки.

Корпус механизма блокировки отлит из алюминиевого сплава, установлен в картере межосевого дифференциала и крепится к нему двумя болтами. В корпусе установлен стержень механизма блокировки с нажимной пружиной, которая одним концом упирается в стержень, а другим в крышку стакана стержня. Для обеспечения передачи усилия от пневматического привода на стержень в корпусе установлена резиновая диафрагма. Корпус механизма блокировки закрыт стальной крышкой, в которую вварена гайка с конической резьбой для подсоединения к пневматическому приводу блокировки. На стержне механизма блокировки установлена вилка муфты, которая своими лапками входит в кольцевую выточку муфты блокировки.

В муфте блокировки имеется внутреннее шлицевое отверстие, предназначенное для обеспечения блокировки задней чашки дифференциала и муфты шестерни привода среднего моста. Муфта шестерни привода среднего моста внутри имеет шлицевое отверстие для обеспечения установки на шестерню, а снаружи ее нарезаны два венца, которыми она входит в зацепление со шлицевым отверстием муфты блокировки. Для предотвращения самовыключения заблокированного дифференциала наружный венец имеет толщину зубьев на 0,4 мм больше толщины зубьев внутреннего венца и венца чашки дифференциала.

Для обеспечения дистанционного включения механизма блокировки в кабине водителя с правой стороны от руля на щитке приборов установлен кран механизма блокировки. Кран механизма блокировки состоит из корпуса с крышкой, штока, пружины штока, клапана и пружины клапана.

При выключенной блокировке рычаг находится в крайнем левом положении. При этом шток под действием пружины находится в верхнем положении, а клапан под действием своей пружины прижат к седлу. Сжатый воздух, подводимый постоянно от ресивера к крану, дальше пройти не может.

При включенной блокировке рычаг переводится в крайнее правое положение. Шток под действием рычага опускается вниз, сжимая пружину, отрывает клапан от седла и сообщает входное отверстие с выходным. Сжатый воздух идет к механизму блокировки.

При выключении блокировки рычаг переводится обратно в лет вое положение. Шток под действием пружины поднимается вверх, отрываясь при этом от клапана. Выходное отверстие соединяется через продольное и радиальное сверления с атмосферой, воздух из механизма выключения выпускается. Клапан под действием пружины прижимается к седлу и разобщает входное и выходное отверстия.

Работа межосевого дифференциала и привода

Для предотвращения циркуляции мощности, уменьшения износа шин и распределения крутящего момента между задним и средним мостами при движении по сухим дорогам с твердым покрытием блокировка дифференциала выключена.

При этом рычаг крана включения находится в левом положении, шток крана — в верхнем, клапан прижат к седлу, входное и выходное отверстия разобщены. Полость механизма блокировки сообщена с атмосферой. Стержень механизма блокировки под действием возвратной пружины находится в крайнем правом положении. Муфта блокировки межосевого дифференциала находится в правом положении и входит в зацепление с наружным венцом муфты шестерни привода среднего моста.

При одинаковом сопротивлении на ведущих мостах и одинаковых радиусах качения колес скорости вращения шестерни привода заднего и среднего мостов равны. При этом сателлиты заклинены и дифференциал работает как одно целое.

При наличии кинематического несогласования, вызванного изменением радиуса колес, неравномерным износом шин или другими причинами, скорости вращения шестерен неодинаковы. Сателлиты при этом проворачиваются и предотвращают циркуляцию мощности.

При движении по скользким или размокшим грунтовым дорогам для предотвращения буксования одного из колес дифференциал блокируют. Блокировка дифференциала производится на стоянке или при медленном движении. Рычаг крана блокировки при этом переводят в правое положение. Шток крана, опускаясь вниз, давит на клапан, отрывает его от седла и сообщает входное отверстие с выходным. Сжатый воздух подается к механизму блокировки, давит на диафрагму, которая сжимает возвратную и нажимную пружины механизма блокировки. Стержень под действием нажимной пружины перемещается в левое положение. При этом замыкаются контакты микровыключателя, и на щитке приборов загорается контрольная лампа. Вилка блокировки перемещает муфту блокировки в крайнее левое положение, в котором она одновременно входит в зацепление с венцом чашки дифференциала и внутренним венцом муфты привода шестерни среднего моста. Дифференциал заблокирован: крутящий момент, подводимый к передней чашке, передается на заднюю, которая, в свою очередь, жестко соединена с шестерней привода среднего моста. Дифференциал работает как одно целое, предотвращая буксование колес. Муфта блокировки 36 прижимается к одной стороне зубьев венца чашки и внутреннего венца муфты привода шестерни среднего моста и не может самопроизвольно выйти из зацепления вследствие большей толщины зубьев наружного венца.

Техническое обслуживание ведущих мостов

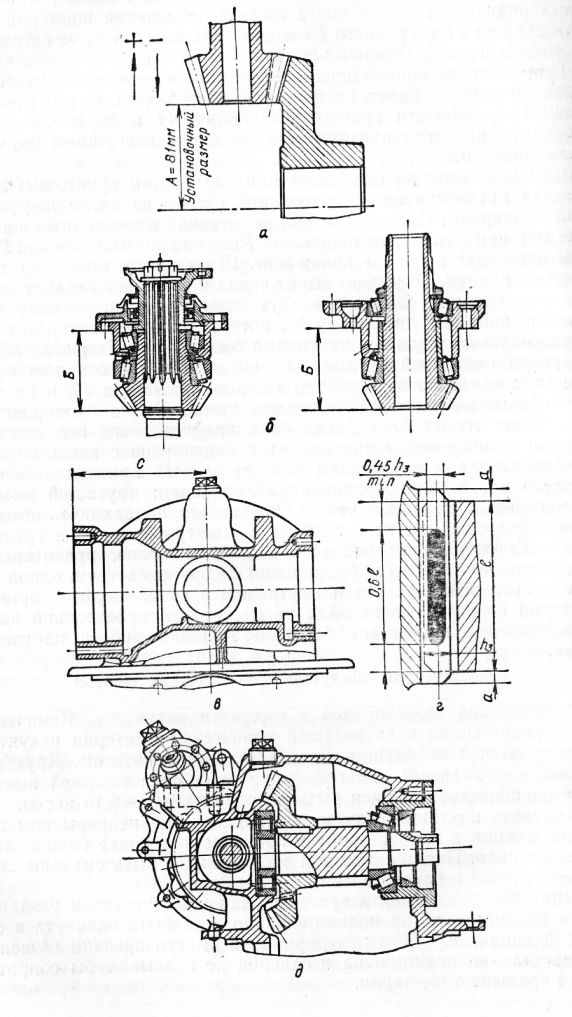

Регулировка подшипников и шестерен редуктора. Конические роликоподшипники вала ведущей конической шестерни редуктора регулируются с небольшим предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни, в подшипниках должен быть в пределах 0,08—0,16 кгс-м.

Замерять крутящий момент необходимо при непрерывном вращении фланца в одну сторону и не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны смазкой, указанной в карте смазки.

При проверке момента вращения ведущей шестерни у заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника и сальник не оказывал бы сопротивления вращению шестерни.

Регулировать подшипники ведущей конической шестерни следует путем подбора регулировочных шайб необходимой толщины, устанавливаемых в количестве двух штук между внутренним кольцом переднего подшипника и распорной втулкой. После окончательной регулировки подшипников гайка крепления фланца ведущей шестерни должна быть затянута (момент затяжки 25— 35 кгс-м), зашплинтована на заднем и закреплена на среднем мостах. При затяжке гайки необходимо проворачивать вал ведущей шестерни, чтобы ролики подшипников заняли правильное положение между коническими поверхностями колец. Конические роликоподшипники ведомой конической шестерни также должны быть отрегулированы с предварительным натягом. Регулировка подшипников производится подбором регулировочных шайб, устанавливаемых в количестве двух штук между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для проворачивания ведомой конической шестерни у отрегулированного узла, должен быть 0,1—0,35 кгс-м. Замер крутящего момента производить при непрерывном вращении в одну сторону и не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны.

При сборке необходимо сохранить комплектность отрегулированного узла ведомой конической шестерни. Ведущую и ведомую конические шестерни редуктора подбирают на заводе по пятну контакта и боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей конической шестерни наносится электрографом величина отклонения (поправка в мм) от теоретического установочного размера. Знак плюс соответствует удалению ведущей шестерни от оси ведомой шестерни, знак минус — приближению ведущей шестерни к оси.

В процессе работы автомобиля шестерни прирабатываются одна к другой, поэтому при необходимости замены шестерен следует заменить обе шестерни одновременно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта. При установке новых конических шестерен редуктора они должны быть отрегулированы по пятну контакта, «на краску» и по боковому зазору в зацеплении. Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно от 1/2 до 2/3 длины зуба на стороне переднего хода и от 1/2 по 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней ее части должна быть V2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней узкой части зуба, но не должен выходить на кромку. Выход пятна контакта на кромку внешней (широкой) части также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни.

Рис. 2. Регулировка шестерен редуктора:

а — нулевое положение и направление сдвига ведущей шестерни; б—узел ведущей конической шестерни заднего и среднего ведущих мостов; в — картер редуктора заднего и среднего ведущих мостов; г — пятно контакта ведомой цилиндрической шестерни; д — узел ведомой конической шестерни заднего и среднего ведущих мостов

Под фланцем стакана обязательно должны быть установлены прокладки толщиной 0,05 не менее 2 шт.; толщиной 0,1 не менее 2 шт. Остальные по мере надобности. Тонкие прокладки должны быть расположены по обеим сторонам набора прокладок для получения плотного непротекающего соединения. Болты крепления стакана ведущей конической шестерни должны быть затянуты моментом 10—12,5 кгс-м. Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий. Установка ведомой конической шестерни производится после установки ведущей конической шестерни. Болты крепления крышки и стакана подшипников ведущей конической шестерни должны быть полностью затянуты. С узла ведомой конической шестерни снимается стакан с наружным подшипником. Затем ведомая коническая шестерня в сборе с ведущей цилиндрической шестерней устанавливается в картер редуктора и поджимается стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен. В поджатом состоянии замеряется размер Д между картером и фланцем стакана.

При окончательно установленной ведомой конической шестерне гайка ведущей цилиндрической шестерни должна быть затянута моментом 35 – 40 кгс-м, а болты крепления крышек и стаканов моментом 6 г 9 кгс-м. После этого необходимо проконтролировать боковой зазор в зубьях конической пары, который должен быть в пределах 0,2 – 0,35 мм. Зазор замерять индикатором, установленным на широкой части зуба, и не менее чем для трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Если шестерки имеют увеличенный окружной зазор в зацеплении вследствие износа зубьев, то регулировать их не следует, так как это нарушает правильность зацепления. Конические шестерни должны работать до полного износа без дополнительной регулировки. Если увеличение окружного зазора появилось в результате износа конических роликоподшипников, т. е. если одновременно с увеличением бокового зазора имеется заметный осевой зазор в подшипниках, можно уменьшить боковой зазор, вынув соответствующее количество прокладок для компенсации этого износа; при этом сначала необходимо восстановить предварительный натяг подшипников ведущей конической шестерни. После регулировки обязательно проверить правильность пятна контакта.

Установка собранного дифференциала и регулировка роликоподшипников дифференциала

При сборке дифференциала совместить чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала смазать моторным маслом. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания в каком-либо положении. Момент затяжки самоконтрящихся гаек болтов крепления чашек дифференциала должен быть в пределах 18-^22 кгс-м. Установка собранного дифференциала в картер редуктора должна производиться после установки ведущей и ведомой конических шестерен и регулировки их зацепления. Болты крепления крышек подшипников должны быть окончательно затянуты. После установки собранного дифференциала в гнездо картера редуктора регулировочные гайки должны быть завернуты от руки до плотного прилегания к подшипникам, после чего ставятся крышки подшипников дифференциала.

Необходимо помнить, что крышки подшипников дифференциала не взаимозаменяемы, так как они обрабатываются в сборе с картером редуктора, поэтому каждую крышку необходимо устанавливать на то место, где она стояла при обработке картера. Во избежание повреждения резьбы на картере, крышках и гайках необходимо при установке крышек следить за совпадением резьбы на сопряженных деталях. Самоконтрящиеся болты крепления крышек подшипников дифференциала сначала затягиваются, а потом отпускают настолько, чтобы провертывались регулировочные гайки. Регулировочными гайками должно быть установлено правильное положение ведомой цилиндрической шестерни по отношению к ведущей.

Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно соответствовать изображенному на рис. 2.

Конические роликоподшипники дифференциала должны быть отрегулированы с предварительным натягом. Вначале подшипники регулируются так, чтобы осевой люфт был не более 0,1 мм при проверке индикатором, установленным на крышке подшипника дифференциала, против обода цилиндрической шестерни. После этого для получения правильного преднатяга подшипников дифференциала регулировочные гайки с обеих сторон затягивают на один паз. В таком положении регулировочные гайки стопорятся, а самоконтрящиеся болты крепления крышек подшипников дифференциала затягивают окончательно моментом 25—32 кгс-м. При регулировке подшипников дифференциал необходимо проворачивать несколько раз, чтобы ролики приняли правильное положение между коническими поверхностями колес. После сборки редуктора люфты между зубьями цилиндрической пары шестерен должны быть в пределах 0,1—0,5 мм. После установки редуктора в картер моста гайки шпилек крепления редуктора к картеру моста должны быть затянуты крутящим моментом 16—18 кгс-м. Порядок затяжки гаек «крест-накрест».

Установка межосевого дифференциала и заднего вала среднего моста с фланцем

При сборке межосевого дифференциала совместить чашки по меткам комплекта. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания. Момент затяжки самоконтрящихся болтов крепления чашек межосевого дифференциала должен быть в пределах 5,5—7 кгс-м. Перед установкой крышки в сборе с сальником на картер межосевого дифференциала заложить между рабочими кромками сальника консистентную смазку. Болты крепления крышки затянуть моментом 3,6-f-5 кгс • м. Гайка крепления фланца межосевого дифференциала должна быть Затянута моментом 25 f 30 кгс-м и зашплинтована. В собранном узле межосевой дифференциал должен проворачиваться без заедания.

Механизм блокировки межосевого дифференциала должен быть собран и установлен на картер межосевого дифференциала. Винт установочной вилки и контргайка винта должны быть завернуты через отверстие под заливную пробку картера межосевого дифференциала. При подаче воздуха под давлением 2 кгс/см2 в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого дифференциала. При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокировки.

Собранный и проверенный узел межосевого дифференциала установить на картер редуктора и привернуть болтами с моментом затяжки 3,6гг:5 кгс-м.

Напрессовать шарикоподшипник на задний вал и вставить его в картер редуктора; затем привернуть крышку подшипника в сборе с сальником болтами с моментом затяжки 3,6 г 5 кгс-м.

Перед установкой крышки заложить между рабочими кромками сальника консистентную смазку.

Установить на вал фланец заднего вала, шайбу, затянуть гайку фланца моментом 25 ~ 30 кгс-м и зашплинтовать.

Регулировка подшипников ступиц колес. Перед сборкой подшипники ступиц колес необходимо смазать. Смазка должна заполнить пространство между роликами и сепаратором равномерно по всей окружности подшипника. Также необходимо заполнить смазкой пространство ступицы между наружными кольцами подшипников равномерно по всей окружности. Попадание смазки на рабочие поверхности тормозного барабана и тормозных накладок не допускается.

После сборки необходимо отрегулировать затяжку подшипников ступиц в следующем порядке:

— поворачивая ступицу в обоих направлениях (чтобы правильно устанавливались ролики по коническим поверхностям колец подшипников), затянуть гайку крепления подшипников до начала торможения ступицы;

— отпустить гайку крепления подшипников приблизительно на 1/3 оборота до совпадения штифта с ближайшим отверстием в замочной шайбе;

— затянуть контргайку крепления подшипников моментом 12 г 15 кгс-м;

— проверить вращение ступицы колеса поворотом ее в двух направлениях. Ступицы должны вращаться равномерно и свободно, но при этом заметный осевой люфт не допускается.

Гайки шпилек крепления полуосей должны быть затянуты крутящим моментом 12-=- 14 кгс-м.

Уход за мостами. Необходимо регулярно добавлять смазку в мосты и заменять ее в сроки, указанные в карте смазки. Заливать масло в картер заднего моста через заливное (смотровое) отверстие, расположенное в верхней стенке картера редуктора и закрываемое пробкой, а в картер среднего моста — через указанное отверстие и заливное отверстие в картере межосевого дифференциала до появления течи масла из открытого контрольного отверстия.

Сливают отработавшее масло после предварительного прогрева агрегата через имеющиеся сливные отверстия в картере моста и в картере межосевого дифференциала. Контрольные (заливные) отверстия при этом должны быть открыты.

При техническом обслуживании нужно проверять затяжку гаек крепления фланцев ведущих шестерен.

Следует промывать воздушные каналы сапунов мостов, засорение их может вызвать повышение давления в картерах мостов, что может привести к течи масла.

Следует проверять отсутствие течи масла через сальники и фланцевые соединения. Неисправные сальники надо заменять, а болты и гайки фланцевых соединений своевременно подтягивать. Необходимо постоянно следить за затяжкой болтовых соединений, особенно за болтами крепления редуктора и гайками крепления полуосей к ступицам колес.

Гайка крепления фланца ведущей конической шестерни 25—35 Болты крепления стакана ведущей конической шестерни 10—12,5 Гайка ведущей цилиндрической шестерни 35—40 Болты крепления крышки ведущей цилиндрической шестерни 6—9 Самоконтрящиеся болты крепления чашек межколесных дифференциалов 18—22 Гайки шпилек крепления редуктора к картеру моста 16—18 Самоконтрящиеся болты крышек дифференциала 25—32 Самоконтрящиеся болты крепления чашек межосевого дифференциала 5,5—7 Болты крепления крышки подшипника межосевого дифференциала 3,6—5 Гайка крепления фланца межосевого дифференциала 25—30 Болты крепления межосевого дифференциала к картеру редуктора 3,6—5 Контргайка крепления подшипников ступицы колес 12—15 Гайка шпилек крепления полуосей 12—14

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ведущий мост КамАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы