Строй-Техника.ру

Строительные машины и оборудование, справочник

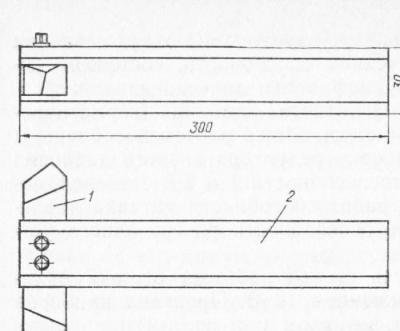

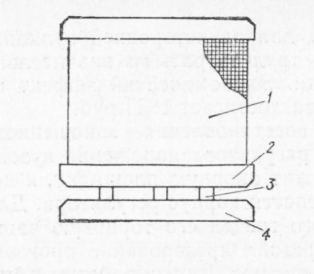

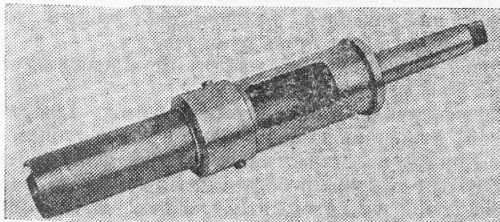

Приспособление для расточки тормозных барабанов (рис. 1) состоит из двухстороннего резца и державки (шестигранник30 мм длиной 300 мм). Приспособление устанавливают на резцедержателе токарного станка. Расточку тормозного барабана производят резцом до его затупления, после чего, не извлекая державку из резцедержателя, двухсторонний резец поворачивают другой стороной и процесс резания продолжают. Время на подготовку инструмента и выверку его относительно центра обрабатываемой детали таким образом сокращается в 2 раза.

Приспособление для расточки тормозных барабанов внедрено в грузовом автопредприятии № 65 Главленавтотранса. Экономический эффект от его использования составил 1950 руб. Авторы В. И. Спиридонов, А. А. Дмитриев, Я. А. Шахмаметьев.

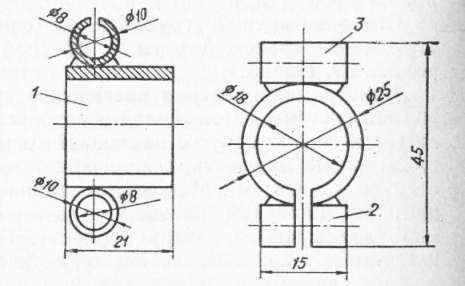

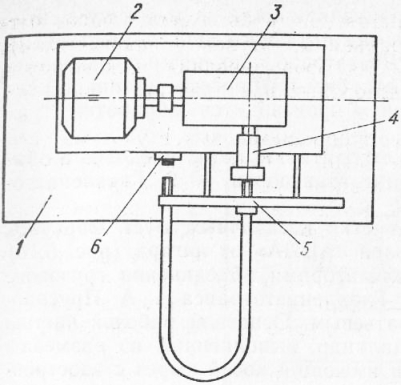

Изготовление клемм аккумуляторных батарей (рис. 2). В результате длительной эксплуатации клемм, многократной деформации металла при их установке и снятии происходит разрушение клемм. Рационализаторы А. М. Бобков и М. А. Одерышев предложили способ изготовления новых клемм из материалов, имеющихся на каждом автопредприятии. Изготовленные собственными силами клеммы по своей долговечности не уступают заводским.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Способ изготовления клемм сводится к следующему:

— из медной трубки с наружным диаметром 25 мм и внутренним диаметром 18 мм отрезают втулку длиной 21 мм;

— из трубки с наружным диаметром 10 мм и внутренним диаметром 8 мм отрезают две втулки длиной 15 мм;

— под углом 90° диаметрально к наружной поверхности втулки приваривают втулки;

— собранную клемму с одной стороны разрезают в средней части малой втулки, которая предназначена под стяжной болт, во вторую малую втулку впаивают электропровод.

Данный способ изготовления клемм используется в грузовом автопредприятии № 65 Главленавтотранса.

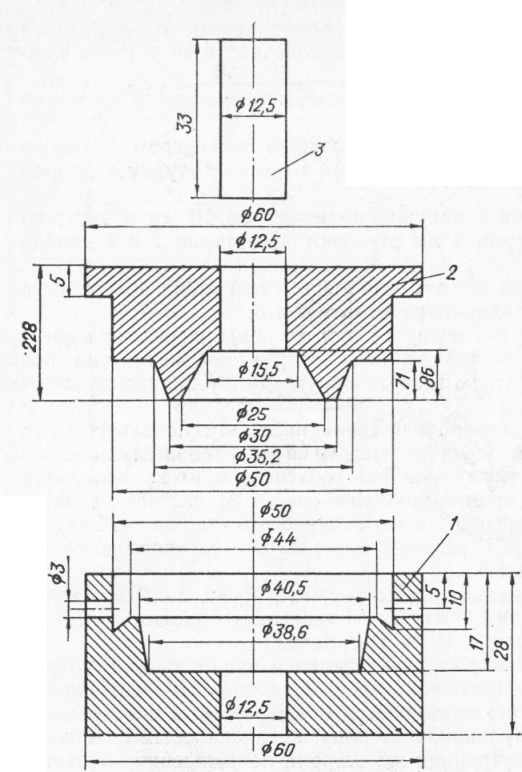

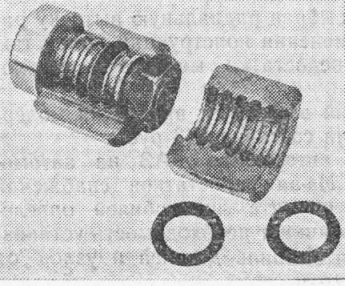

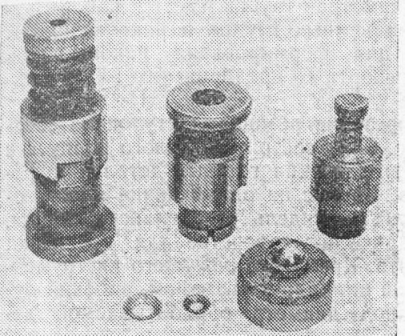

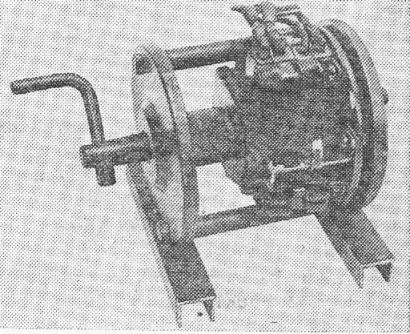

Пресс-форма для изготовления манжет сальников тормозных кранов прицепов (рис. 3) состоит из матрицы, пуансона и направляющего стержня. Заправленную сырой резиной пресс-форму устанавливают на вулканизацию.

Предложенная пресс-форма освоена в грузовом автопредприятии № 17 Главленавтотранса. Авторы Д. И. Сафронов, В. М. Щербаков.

Устройство для двухсторонней вулканизации покрышек. При ремонте покрышек, имеющих сквозные повреждения, обычно применяется общеизвестный способ односторонней вулканизации поврежденного места с внешней сторона. Внутренняя же сторона повреждения заклеивается сдвоенным куском камеры. При этом, естественно, нарушается балансировка колеса.

Рационализаторы пассажирского автопредприятня Главленпассажиравтотранса Г. В. Васильев и И. И. Мамедов предложили двухсторонний способ вулканизации шины с использованием стандартного переносного вулканизатора камер мощностью 70 Вт. Для поддержания постоянной температуры (130—150°) процесса вулканизации разработана электрическая схема. В качестве Датчика применен аварийный датчик температуры двигателя ТМ 104-Т. В схеме используется также реле стартера PC 507Б-Р1, Р2. Трансформатор (на 12 В, 250 Вт) допускает подключение к нему до трех устройств одновременно.

Применение устройства для двухсторонней вулканизации покрышек снижает трудозатраты и значительно улучшает качество ремонта. Экономический эффект от внедрения такого устройства достигает 1833 руб.

Приспособление для восстановления изношенного гнезда обратного клапана регулятора положения кузова автобусов ЛиАЗ-677 содержит опорную площадку, к которой двумя зажимами крепится корпус регулятора. Для восстановления изношенного гнезда его торцовую часть подрезают специальной фрезой. Фрезерование производят через направляющую втулку. Для обработки детали используют вертикально-сверлильный станок.

Приспособление внедрено на Тосненском автобусно-ремонтном заводе объединения «Ленавторемонт». После внедрения приспособления получен экономический эффект 1400 руб. Автор Н. В. Хаустов.

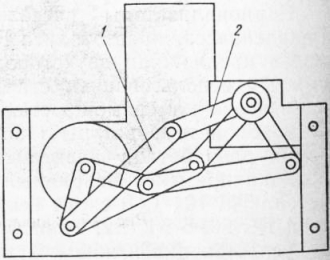

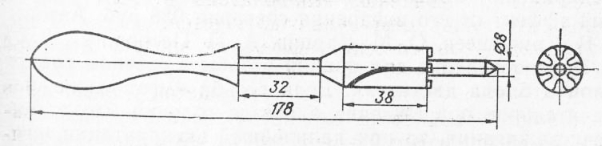

Стеклоочиститель автобусов ЛиАЗ-677 и ЛАЗ-695 модернизированной конструкции изображен на рис. 4.

В объединении автобусного транспорта Главленпас-сажиравтотранса был отмечен массовый выход из строя стеклоочистителей при их эксплуатации в условиях повышенной нагрузки (сильный дождь, снегопад).

Анализ работы стеклоочистителя показал, что рычаг 1, преобразующий вращательное движение в возвратно-поступательное, и рычаг 2, передающий колебательное движение на ось щеткодержателя, при повышенных нагрузках за счет деформации соприкасаются с корпусом стеклоочистителя. Это вызывает излом стенки крепления к корпусу автобуса, а следовательно, и выкрашивание зубьев текстолитовой шестерни редуктора и перегрев приводного электродвигателя.

Рационализатор объединения автобусного транспорта № 3 Главленпассажиравтотранса В. И. Беликов предложил изменить размеры и конфигурацию рычага 1, удлинив его на 10 мм и выбрав радиальную выточку радиусом 40 мм. Такие изменения конструкции полностью исключили упомянутые недостатки механизма стеклоочистителя.

Годовой экономический эффект от внедрения модернизированной конструкции составил 243 руб.

Установка радиатора автомобиля КАЗ на автомобиль КамАЗ (рис. 5). Из-за недостатков снабжения запасными частями при ремонте автомобилей определенных марок нередко возникает необходимость установки на ремонтируемый автомобиль деталей и узлов от автомобилей других марок.

Одним из примеров подобной замены является установка радиаторов от автомобилей КАЗ-608 на автомобили КамАЗ.

При этом выполняют следующие подгоночные работы:

— верхний бачок радиатора автомобиля КАЗ заменяют верхним бачком радиатора автомобиля КамАЗ;

— нижний бачок радиатора автомобиля КАЗ с помощью трех соединительных металлических патрубков соединяют с нижним бачком от радиатора автомобиля КамАЗ; длину соединительных патрубков подбирают с расчетом сохранения общих габаритов радиатора автомобиля КамАЗ.

Емкость полученного комбинированного радиатора соответствует емкости радиатора автомобиля КамАЗ за счет четырехрядности трубок радиатора автомобиля КАЗ (на автомобиле КамАЗ радиатор трехрядный).

Подобная замена используется в грузовом автотранспортном предприятии № 11 Главленавтотранса. Годовой экономический эффект от такой замены составляет 882 руб. Авторы А. М. Рыжаков, В. М. Вендеров, А. Г. Тихомиров.

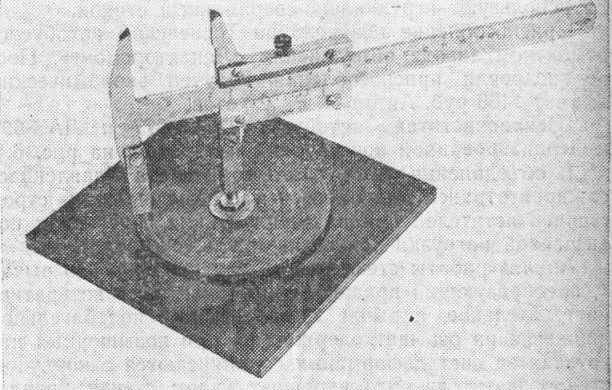

Приспособление для вырезания круглых прокладок из листовой резины (рис. 6). В практике ремонта автомобилей часто возникает необходимость замены тонких уплотнительных кольцеобразных резиновых прокладок. Такие прокладки легко можно изготовить с помощью предлагаемого простого приспособления. Оно состоит из основания и режущего инструмента. Основанием служит текстолитовая плита толщиной 10 мм и размером 250X250 мм. В центре плиты имеются ось и винтовой зажим обрабатываемой детали. В качестве режущего инструмента используется штангенциркуль, подвижная губка которого является центрирующей опорой, другая губка оборудована ножом. Размеры вырезаемой прокладки определяются по шкале штангенциркуля. Лист резины устанавливается на текстолитовую плиту под винтовой зажим, поворотом штангенциркуля производится вырезание прокладки нужного размера.

Приспособление освоено в автоколонне № 1441 Главленавтотранса. Автор В. И. Васильев.

Пресс-форма для изготовления резиновых колец (рис. 7) включает две одинаковые матрицы и центральный вкладыш. Каждая матрица выполнена с выточками под шесть полуколец согласно размерам изделия и имеет ступенчатую плоскость по линии разъема для удобства раскрытия пресс-формы.

Центральный вкладыш изготовлен с проточками под шесть полуколец по размеру внутреннего диаметра получаемого изделия, один конец вкладыша заканчивается кольцевым буртом для упора в боковую стенку матрицы; на втором конце предусмотрена резьба, на которую навинчивается упорная гайка.

Для изготовления изделий — резиновых колец — на центральный вкладыш наматывают шнур из сырой резины, затем вкладыш вставляют в одну из матриц, закрывают второй матрицей и ставят под пресс для последующего изготовления изделий. Линия разъема пресс-формы проходит вне рабочей зоны изделия. Кольца, выполненные на этой пресс-форме, получаются высокого качества.

Пресс-форма для изготовления резиновых колец внедрена в Тихвинском пассажирском автопредприятии Главленпассажиравтотранса. Автор Р. А. Полетаев.

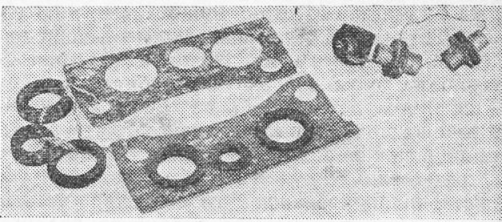

Прокладка головки блока автомобилей КамАЗ (рис. 8). Прокладка головки блока автомобилей КамАЗ промышленного производства недостаточно долговечна, срок ее работы порой не превышает 5—10 тыс. км пробега автомобиля.

Прокладка предложенной конструкции по долговечности значительно превосходит (в 4—5 раз) стандартные прокладки, что обеспечивает соответствующее снижение трудозатрат, связанных с разборочно-сборочными работами. Прокладка состоит из двух одинаковых частей с пятью отверстиями по профилю головки блока. В три средние отверстия вставляются резиновые кольца, в крайние два — стальные втулки с дополнительным уплотнением.

Новая прокладка головки блока внедрена в объединении грузового автотранспорта № 9 Главленавтотранса. Авторы В. И. Васильев, А. Ф. Носок, В. Н. Ломашко.

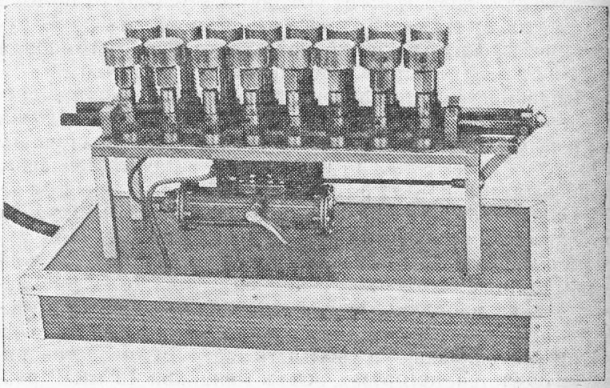

Стенд для притирки форсунок (рис. 9) обеспечивает одновременную притирку 16 комплектов форсунок (пара игла—корпус).

Притирка пары осуществляется абразивной пастой. Время притирки 16 пар — 15—20 мин. Стенд переносной, имеет массу 8 кг. Он изготовлен в основном из автомобильных деталей с использованием стандартного пневмопривода от стеклоочистителя. Стенд состоит из основания, на котором расположено 16 рабочих гнезд (по 8 в 2 ряда) с приводом шестерня — рейка — рычаг. На запорных иглах распылителей устанавливаются закрепленные грузы, что обеспечивает поворот корпуса на 180° при движении рейки и неподвижность иглы.

Стенд внедрен в объединении грузового автотранспорта № 9 Главленавтотранса. Авторы В. И. Васильев, А. Ф. Носок, В. Н. Ломашко.

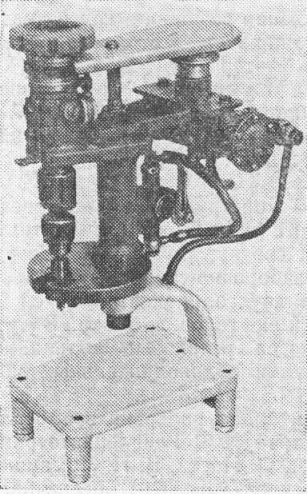

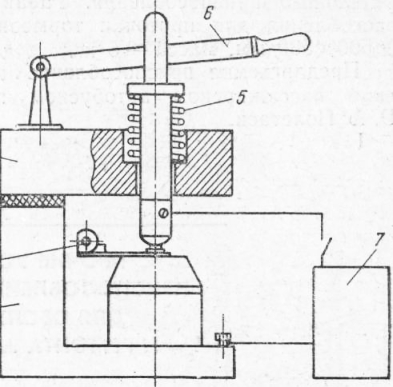

Приспособление для притирки пары игла — гнездо форсунок дизельных двигателей (рис. 10) состоит из основания — станины, на которой установлены приводной механизм, шпиндель, передаточный механизм и стол. В качестве приводного механизма использован пневмо-двигатель от стеклоочистителя. Передаточный механизм обеспечивает качательное движение шпинделя с периодическим его подъемом. Шпиндель с патроном использован от ручной электродрели. На столе устанавливается и крепится гнездо форсунки. Игла зажимается в патроне шпинделя. Притирка пары (игла — гнездо) осуществляется с помощью пасты, время притирки одной пары не превышает 10 мин.

Приспособление освоено в автоколонне № 1109 Главленавтотранса.

Комплект штампов для изготовления деталей (рис. 11) включает штамп совмещенного действия для изготовления деталей типа кольцо — шайба, два штампа для изготовления заглушек и штамп для формирования сферических поверхностей. Каждый штамп состоит из матрицы и подпружиненного пуансона. Рабочая поверхность матрицы и пуансона обеспечивает необходимые размеры и форму изготавливаемых деталей, для получения сферической поверхности используется стальной шарик.

Штамповка выполняется на имеющихся в автопредприятии прессах.

Комплект штампов внедрен в Тихвинском пассажирском автобусном предприятии Главленпассажиравто-транса. Автор Р. А. Полетаев.

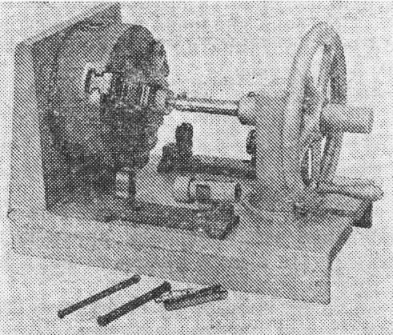

Приспособление для формирования наконечников трубопроводов гидро- и пневмосистем автомобилей (рис. 12) имеет основанием сварную станину, на которой неподвижно крепится патрон от малогабаритного токарного станка. На стойке устанавливается прижимное устройство с винтовым толкателем и маховиком. В качестве матрицы используется разъемная втулка, в которую вставляется обрабатываемая трубка, обе детали зажимаются в кулачках токарного патрона. Пуансоном является наконечник толкателя прижимного устройства.

Поворотом маховика пуансон вводится в трубку, деформирует ее и формирует наконечник по профилю матрицы. Для разных диаметров трубок имеется набор матриц и пуансонов (разъемных втулок и наконечников).

Приспособление для формирования наконечников внедрено в автотранспортных предприятиях Главленав-тотранса.

Просечка для вырезания резиновых втулок на сверлильном станке (рис. 13) состоит из полого корпуса с боковым пазом для извлечения готовых деталей и режущего инструмента. Корпус на одном конце имеет конусный хвостовик под шпиндель сверлильного станка, на другом — цилиндрическое отверстие для крепления режущего инструмента. Крепление режущего инструмента представляет собой цилиндр с разъемом, рабочий орган имеет заточку под диаметр обрабатываемой детали.

Резиновые изделия, выполненные с помощью просечки, получаются высокого качества.

Просечка внедрена в Тихвинском пассажирском автобусном предприятии Главленпассажиравтотранса. Автор Р. А. Полетаев.

Станок для нарезания резьбы на стремянках (рис. 14) предложен рационализаторами автоколонны № 1441 К- В. Леонтьевым, Н. А. Тарабакиным, А. А. Ка-рецким, Е. Б. Матвеевым и С. В. Ермолаевым. Станок обеспечивает нарезание резьбы на стремянках балан-сирных тележек автомобилей в течение 3—5 мин (на выполнение этой операции вручную затрачивается час и более). На станке можно также исправить помятую или забитую резьбу стремянки.

Станок состоит из основания (плиты), на котором установлен электродвигатель, редуктор, леркодержатель, направляющая втулка для стремянки и концевой выключатель. По окончании нарезки резьбы нажатием на концевой выключатель вторым концом стремянки электродвигатель отключается.

Годовой экономический эффект от внедрения станка составил 5000 руб.

Приспособление для притирки щеток генераторов (рис. 15) включает полый корпус и вал с зубчатой насечкой. Корпус представляет собой два фланца, скрепленных двумя стяжными болтами. На одном из фланцев закреплены три щеткодержателя, взятые от автомобильных генераторов. Вал выполнен по размерам коллектора генератора и свободно вращается на опорных подшипниках.

Обрабатываемая щетка вставляется в гнездо щетко-держателя и проворачиванием вала за рукоятку притирается. Зубчатая насечка стального вала служит режущим инструментом. Достаточно трех-четырех поворотов вала, и торец щетки приобретает профиль цилиндра коллектора. Одновременно производится обработка трех щеток.

Приспособление для притирки щеток внедрено в объединении грузового автотранспорта № 9 Главленавто-транса.

Шарошка для зачистки посадочных мест форсунок двигателей автомобилей «АВИА» от нагара (рис. 16) предложена рационализаторами объединения грузового автотранспорта № 2 Главленавтотранса А А. Прусановым и Н. И. Кондратьевым. Основной рабочей частью шарошки является цилиндр, выполненный по размерам посадочного гнезда и имеющий косой вырез с заостренными кромками. При вращении цилиндра заостренная кромка срезает нагар, и одновременно по овалу выреза нагар удаляется из посадочного гнезда. Вращение (поворот) шарошки осуществляется вручную с помощью рукоятки, направляющей служит шток с конусным наконечником. Основные размеры и конфигурация деталей указаны на рисунке.

Устройство для напайки контактов прерывателей показано на рис. 17. Основанием устройства служит корпус, состоящий из двух частей: верхней и нижней, разъединенных электроизоляцией. В нижней части устанавливается контактодержатель прерывателя; верхняя часть оборудована подвижным подпружиненным электродом и рычагом. Вольфрамовый контакт напаивается с помощью припоя. В схему входит блок электропитания.

Устройство внедрено в Лужском пассажирском автопредприятии Главленпассажиравтотранса. Экономический эффект от его внедрения составил 938 руб. Авторы В. В. Кривошеее, О. М. Карпов, А. П. Петров.

Приспособление для правки резьбы в свечном гнезде головки блока двигателя. Если резьба имеет даже незначительное повреждение в гнезде головки блока под свечу зажигания, то при дальнейшей эксплуатации произойдет полное разрушение резьбы и, как следствие, выбраковка головки блока. Рационализаторы грузового автопредприятия № 35 Главленавтотранса Ю. Н. Корсаков и А. А. Соболев предложили простое приспособление, позволяющее своевременно поправить резьбу и тем самым продлить срок службы головки блока. Приспособление состоит из корпуса свечи, внутри которого пропущен шток, имеющий на конце направляющий конус. При правке резьбы приспособление конусной частью устанавливается в гнездо до упора, фиксируется гайкой, после чего поворотами свечного ключа корпуса (вправо, влево) центрируется, и производится исправление резьбы.

Годовой экономический эффект от использования приспособления составляет 371 руб.

Электромеханическое приспособление для проточки передних тормозных колодок непосредственно на автобусе. Проточка тормозных колодок непосредственно на автобусе является одним из основных способов достижения точной подгонки колодок, при которой обеспечиваются минимальный зазор и полное прилегание обеих колодок к поверхности тормозного барабана.

Настройка приспособления и проточка тормозных колодок непосредственно на автомобиле занимают меньше времени, чем на станке, качество же и долговечность тормозной пары (колодка — барабан) получается при этом значительно выше.

Приспособление состоит из основания — втулки, которая надевается на цапфу и крепится резьбовой гайкой. Шпонка, входящая на лыску резьбы, предохраняет втулку от проворачивания. На втулке смонтированы большая шестерня и электродвигатель с малой шестерней.

Подача режущего инструмента производится вручную при помощи резьбы и гайки с ручками. Два резца Устанавливаются по диаметру колодок при помощи измерительного приспособления. Габаритные размеры приспособления для проточки тормозных колодок — 600Х Х500Х500 мм, масса — 5 кг.

Предлагаемое приспособление внедрено в Тихвинском пассажирском автобусном предприятии. Автор Р. А. Полетаев.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление (изготовление) узлов и деталей автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы