Строй-Техника.ру

Строительные машины и оборудование, справочник

Центрирующие устройства. Часть монтируемых на конечных и линейных участках става роликоопор должна устанавливаться с возможностью использования опор как центрирующих. Для этого роликоопоры крепятся с возможностью поворота при помощи системы отверстий с болтами или других зажимных элементов. При скоростях движения ленты более 2 м/с на рабочей ветви монтируются автоматически действующие центрирующие (бесприводные или приводные) роликоопоры с вертикальными и дефлекторными роликами, а также стационарные, специальные ролики (спиральные, винтовые).

Центрирование ленты на барабанах производят путем незначительного перекоса барабанов (что предусмотрено конструкцией) таким образом, чтобы на стороне, куда сходит лента, увеличивалось натяжение. Если центрирование ленты не происходит необходимо проверить правильность монтажа барабанов На конвейерах предусматривается установка контактных датчиков контроля схода ленты (например, типа КСЛ-2, выпускаемого Днепропетровским заводом шахтной автоматики), отключающих конвейер при чрезмерном и длительном децентрировании ленты. Для контроля хода резинотросовых лент могут быть установлены магнитные датчики схода ленты.

Средства контроля скорости, пробуксовки, разрушения, целостности и обрыва лент. Датчики (реле) контроля скорости и пробуксовки ленты (типа РСА, РС-67, УКПС, УПДС-2, ДМ-2, ДМ-2М, выпускаемые Днепропетровским заводом шахтной автоматики), устанавливаются у приводной головки конвейера на участке, ограниченном прямыми роликоопорами, для придания ленте плоского и устойчивого движения. Приводные ролики датчиков и реле монтируются с подпружиниванием, оснащаются фрикционными футеровками. Контроль пробуксовки ленты осуществляется также с помощью датчиков температуры барабанов (аппаратура типа АКТП-1, выпускаемая Конотопским электромеханическим заводом «Красный металлист»).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Если в транспортируемом грузе попадаются острые металлические предметы (которые при падении на ленту могут разрушить ее или заклиниваться, вызывая продольный разрыв ленты), необходимо предусматривать установку электромагнитных отделителей (электромагнитные отделители подвесного, шкив-ного и барабанного типов выпускаются Ворошиловградским заводом угольного машиностроения имени А. Я- Пархоменко. Подвесные саморазгружающиеся отделители типа ПС-120 и ПС-160 для лент шириной до 1200 мм и 1600 мм монтируются над линейной частью конвейера. Они удаляют предметы массой до 25 кг. Шкивные отделители типа Ш65-63, Ш140-100 устанавливаются в загрузочных узлах, выполняя роль приводных или неприводных барабанов. Барабанный отделитель типа ЖБ140-100 в рудничном исполнении предназначен для извлечения посторонних предметов непосредственно с конвейера.

Предупреждение продольного разрыва ленты при ее пробое длинными предметами в момент загрузки производится путем установки под лентой подвижных столов с роликами или с опорами скольжения. Стол механически связывается с конечными выключателями, сблокированными с приводом конвейера устройства должны обеспечивать надежное отключение конвейера при сквозном пробое ленты.

Контроль целостности ленты осуществляется устройствами работающими на принципе обнаружения просыпи под лентой,’ измерения проникающего излучения, а также контактными.

Устройства монтируются обычно в головной части конвейера и блокируются с приводом или сигнализацией. Для контроля целостности резинотросовых лент применяются магнитомодуляци-онные устройства типа УКДТ-1 (разработаны Днепропетровским заводом шахтной автоматики). Они устанавливаются в местах наибольшего напряжения ленты, что улучшает срабатывание устройства. Магнитомодуляционный датчик крепится на кронштейне рамы на расстоянии не менее 0,5 м от роликоопор и барабанов. Регистрирующий блок ставится в месте, удобном для обслуживания.

Для конвейеров с углом наклона более 10° рекомендуется установка ловителей ленты (выпускаются Краснолучским машиностроительным заводом) для случая их обрыва. Монтаж ловителей осуществляется в соответствии с техническими паспортами либо на рабочей или холостой ветвях ленты, либо на обоих ветвях ленты одновременно.

Загрузочные устройства. Эксплуатация загрузочных устройств осуществляется с учетом минимального воздействия на ленту грузопотока, дробления материала, образования пыли и просыпей. Загрузочные устройства должны обеспечивать центрированную подачу груза на ленту.

При больших высотах перепада груза в узле загрузки лотки выполняются с «карманами», отбойными щитами. Необходимо стремиться к тому, чтобы высота свободного падения груза после выхода с загрузочного устройства не превышала 250 мм, при этом угол наклона концевого участка днища выбирается минимальным. Во избежание разбрасывания кусков груза при поступлении на ленту в загрузочной части конвейера монтируются наклонные борта с регулируемыми гибкими уплотнителями. Между лентой и уплотнителем должен быть зазор для исключения полосового износа.

Ширина поперечного сечения грузопотока на выходе из загрузочного устройства обычно не превышает 0,8 ширины ленты. Грузопоток направляется на участок ленты, не опирающийся на роликоопоры.

Роликоопоры в загрузочной части должны иметь упругую компоновку (за счет амортизаторов или оснащения обечаек роликов эластичными футеровками) и устанавливаться чаще, чем на линейной части конвейера. Участок става, где производится загрузка, не должен иметь угол наклона больше 18°.

Для исключения завалов в месте загрузки при забивке течек (лотков) рекомендуется предусматривать установку датчика контроля верхнего уровня груза типа ДЗШ-2 (выпускаемого Днепропетровским заводом шахтной автоматики). Датчик монтируется в верхней части бункера или течки. При сводообра-зовании в течке предусматривается применение датчиков контроля воздуха типа АКВ-2П в комплексе с реле ИКС-2Н. Целесообразно также использование датчиков нижнего уровня груза в течке для создания защитной «породной подушки» в момент поступления в нее груза.

Устройства для очистки и переворачивания лент, уборки просыпи, подавления пыли. Каждый конвейер оснащается устройствами очистки ленты. Обычно они монтируются на отдельной раме у приводного или отклоняющего (сбрасывающих) барабанов для отвода очищенного материала в течку, откуда он попадает в основной поток.

Выбор типа очистного устройства зависит в основном от степени налипания груза и скорости движения ленты.

По степени налипания грузы подразделяются на слабонали-пающие —кусковые, сухие (влажностью до 5%) кварцитовые, гранитные и известняковые породы, руды черных и цветных металлов, уголь; средненалипающие — мелкосыпучие и влажные (более 5%) материалы (см. слабоналипающие), продукты их переработки на фабриках; а также сухие мелкосыпучие глинистые породы и строительные материалы (песок, известь, цемент); сильноналипающие— влажные мягкие породы (глина, суглинок, мел, мергель, песок) и строительные материалы (бетон, известь, цемент).

Рабочие элементы устройств очистки устанавливаются с учетом возможности их быстрой замены после износа, имеют упругую компоновку для обеспечения заданного прижатия, изготавливаются из износостойких материалов. Сила прижатия рабочих элементов к ленте составляет 2—10 Н/см2.

Гидросмыв целесообразно использовать в цехах, имеющих шламовое хозяйство и тепловые (сушильные) установки. Перед натяжными барабанами монтируются плужковые сбрасыватели, исключающие попадание кусков, упавших с рабочей ленты, между лентой и барабанами. Установка очистных устройств на линейной части става производится с учетом обеспечения удаления просыпи, собирающейся под устройством.

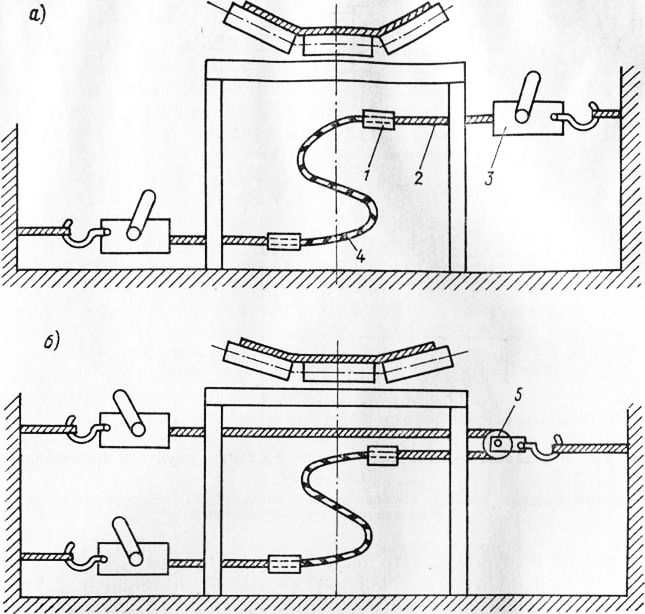

Рис. 2.5. Разворот ленты на 180° при монтаже устройства для переворачивания ленты

а — с помощью двух лебедок; б — то же, одной лебедки и блока; 1—зажим; 2— канат; 3 —лебедка; 4 — лента; 5 — блок

Устройства для переворачивания ленты разработаны Пром-трансниипроектом (Москва) и Институтом горного дела СССР (Свердловск). Они включают систему ограничительных и опорно-направляющих элементов (роликов), определенно расположенных в пространстве относительно друг друга и ленты. Конвейер оснащается двумя комплектами узлов из опорно-направляющих и ограничительных роликов (барабанов) для установки их в головной и хвостовой частях конвейера. На расстоянии 10—12 В (где В — ширина ленты) от натяжного барабана (рис. 2.5) ленту переворачивают на 180° вручную или с помощью лебедки. В этом месте монтируют ограничительные ролики, в результате чего образуются две зоны переворачивания, одна из которых расположена между натяжным барабаном и ограничительными роликами, другая — между ограничительными и крайним поддерживающим роликами (рис. 2.6, а). В средней части второй зоны переворачивания ленту перевязывают канатом и предварительно натягивают. Периодическими запусками конвейера перевязанный участок ленты перемещают в сторону приводного барабана. Через каждые 20—30 м в процессе протягивания перевязанного участка ленты поддерживающие ролики снимают, а затем устанавливают вновь.

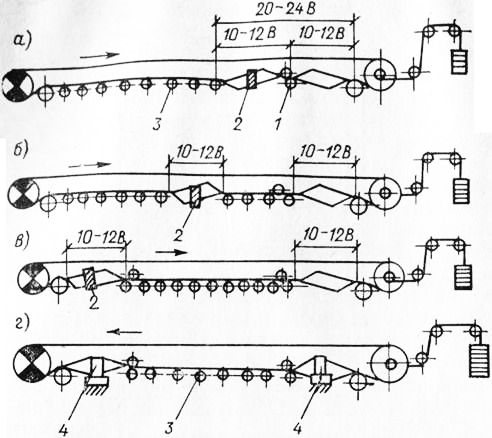

Рис. 2.6. Последовательность операций по созданию двух зон переворачивания ленты

1 — ограничительные ролики; 2— обвязка; 3— ролико-опоры холостой ветви ленты; 4 — опорно-направляющие элементы

Минимальная длина перемещаемого участка поддерживается в пределах 10—12 В (рис. 2.6, б). Вторая зона переворачивания перемещается до головного барабана и фиксируется ограничительными роликами (рис. 2.6, в). Съем и установку поддерживающих роликов осуществляют вручную или с помощью специальных приспособлений. Все поперечные связи става в подконвейерном пространстве, мешающие перемещению ленты, снимают. После фиксации обеих зон переворачивания кольцевую обвязку снимают и монтируют опорно-направляющие элементы (рис. 2.6, г), регулируя положение узлов. После этого проверяют работу устройства в процессе движения ленты, контролируя устойчивость и прямолинейность хода и характер ее взаимодействия с роликами устройства.

В местах наибольшего образования просыпей конвейер оснащается щитами, бортами, лотками, монтируемыми на раме для отвода просыпи от става в сторону или в грузопоток (у приводного или отклоняющих барабанов). На наклонных конвейерах под ставом конвейера устанавливается желоб, откуда просыпь удаляется в отстойник гидросмывом. На горизонтальных конвейерах желоба устанавливаются с уклоном 5—10%.

В местах перегрузки необходимо предусматривать установку системы орошения (или туманообразования), существенно уменьшающей пылеобразование. Форсунки монтируются в зоне наибольшего пылеобразования. Они включаются автоматически при срабатывании датчика поступления груза или блокируются с приводом конвейера (аппаратура автоматизации орошения в местах перегрузки типа АО-3 выпускается Прокопьевским заводом шахтной автоматики). В условиях интенсивного образования пыли загрузочные узлы оснащаются герметичными кожухами, эластичными уплотнителями в сочетании с вентиляционными установками, создающими аспирацию. Эффективно использование пеногенераторов, обеспечивающих подачу пены в узлы загрузки (пеногенераторы конструкции Всесоюзного центрального научно-исследовательского института охраны труда ВЦСПС).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Выбор и эксплуатация вспомогательного оборудования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы