Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Научиться выполнять операции технологического процесса электролитического наращивания.

2. Определить скорость наращивания и к. п. д. ванны (выход по току).

3. Измерить рассеивающую и кроющую способность электролита.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Выбрать и обосновать для заданной детали рациональный способ электролитического наращивания.

3. Подобрать состав применяемых ванн.

4. Выполнить необходимые подготовительные операции перед наращиванием детали.

5. Рассчитать время процесса для получения осадка заданной толщины.

6. Установить режим процесса и провести наращивание.

7. Проверить качество покрытия, замерить толщину и микротвердость осадка.

8. Определить скорость осаждения металла.

9. Рассчитать к. п. д. (выход по току) ванны.

10. Определить кроющую и рассеивающую способность электролита.

Оснащение рабочего места. Гальванические ванны ОГ-1349А для хромирования, железнения, никелирования и меднения с источником питания постоянного тока; двухшпин-дельный двухсторонний шлифовально-полировальный станок; подвесные приспособления для завешивания детали в ванну; ванночка с венской известью; ванны для электрохимического обезжиривания для проточной и горячей воды; изоляционный лак и другие изоляционные материалы; сушильный шкаф Ш-005; волосяные кисти; лабораторные ванны для определения рассеивающей и кроющей способности; аналитические весы ВА-200; прибор для определения микротвердости ПМТ-3; микрометры 0—25, 25—50 мм; штангенциркуль 0—125 мм; секундомер СМ-60; восстанавливаемые детали (плунжеры, поршневые пальцы, клапаны, валики водяного или масляного насоса, втулки верхних головок шатунов и др.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. При выборе электролитического способа восстановления детали необходимо учитывать конструктивно-технологические особенности детали (геометрическую форму и размер, материал и термообработку, шероховатость поверхности и тип посадки); условия работы детали (характер нагрузки, род и вид трения и величину износа за эксплуатационный период); эксплуатационные свойства покрытий (прочность сцепления, износостойкость и сопротивление слоя усталостным явлениям); стоимость восстановления.

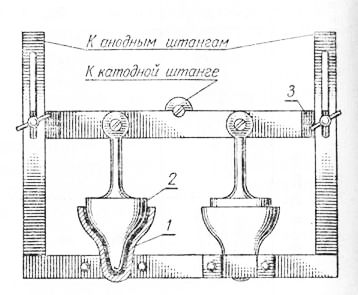

Рис. 1. Приспособление для хромирования внутренних поверхностей:

1 — изделие; 2 — свинцовый анод; 3 — изоляционная прокладка.

Зная конструктивно-технологические особенности и условия работы детали, знакомятся с некоторыми физико-механическими свойствами гальванических покрытий и выбирают электролитический процесс наращивания.

Технологический процесс электролитического износостойкого наращивания состоит из следующих операций: подготовки детали, нанесения покрытия и окончательной обработки.

Подготовка детали включает ряд операций. Шлифование, полирование и притирку проводят с целью придания детали необходимых размеров, геометрической формы и шероховатости поверхности. После механической обработки микрометром и штангенциркулем определяют геометрические размеры наращиваемых участков детали и взвешивают ее на аналитических весах.

Монтируют деталь на подвесное приспособление. Конструкция подвески должна быть такой, чтобы обеспечивался надлежащий контакт с шиной ванны, а наращиваемые участки находились на одинаковом расстоянии от поверхности анодов. Торцовые участки детали экранируют.

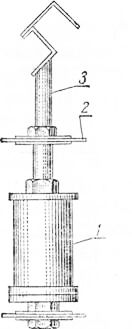

Рис. 2. Подвесное приспособление для электролитического наращивания металла:

1 — деталь; 2 — экранирующие кольца; 3 — стержень.

Эти условия обеспечивают равномерную плотность тока на покрываемой поверхности.

Изолируют поверхности, не подлежащие покрытию. Для этой цели применяют цапон-лак, клей типа БФ, пластикат, резину, винипласт и др.

Проводят химическое или электрохимическое обезжиривание с целью снятия окислов и жировых пленок с поверхности детали. Химическое обезжиривание выполняют в ваннах с щелочными растворами (табл. 6) в течение 15—60 мин (в зависимости от степени загрязнения жирами детали) при температуре раствора 80—90 °С.

Высокое качество очистки поверхности детали получают при электрохимическом обезжиривании в ваннах с растворами специальных составов.

Для мелких деталей проводят анодное обезжиривание, что исключает появление водородной хрупкости.

Режим обработки: плотность тока 3—10 А/дм2, напряжение 12 В, температура раствора 70—90° С, продолжительность обработки 5—15 мин.

Детали, имеющие части из резины или пластмассы, а также изолированные поверхности, не подлежащие покрытию, обезжиривают венской известью (смесь окиси магния и кальция). Разведенную до кашицеобразного состояния известь наносят в течение 1,5—2 мин на поверхность детали.

Детали промывают в воде для удаления остатков щелочи или извести. При этом проверяют качество обезжиривания: признаком хорошего обезжиривания служит полная смачиваемость поверхности водой.

Декапирование проводят для удаления пленки окислов и выявления структуры металла. Оно заключается в химическом или электрохимическом травлении детали в растворе кислоты в течение 10—20 с.

Черные металлы декапируют в 5—7-процентном растворе серной или соляной кислоты, а медь и ее сплавы — в растворе 3-процентной азотной и 2-процентной серной кислот.

При нанесении покрытий состав электролита ванны и режим электролитического наращивания выбирают в зависимости от конструктивно-технологических особенностей и условий работы детали, а также эксплуатационных свойств покрытий. В таблице 8 приведены некоторые составы электролитов и режимы процессов хромирования, железнения и никелирования для получения износостойких покрытий.

После травления деталь промывают в проточной воде и сразу же завешивают в ванную для покрытия.

При хромировании анодное декапирование проводят в рабочей ванне, изменяя направление тока. Травление выполняют в течение 30—45 с (плотность тока 30—35 А/дм2).

В качестве электролита для меднения деталей, изготовленных из меди и ее сплавов, применяют следующий состав ванны: сернокислая медь 200—250 г/л; серная кислота 50— 75 г/л.

Режим электролиза: температура электролита 15—20°С; плотность тока до 3 А/дм2.

При определении времени электролиза толщину покрытия выбирают с учетом того размера (нормального или ре-

Окончательная обработка детали включает в себя промывку, демонтаж подвесного приспособления, снятие изоляции, термообработку покрытия и механическую обработку под заданный размер.

Термообработка состоит в нагреве детали до температуры 150—200 °С в течение 1,5—2,0 ч. Температура нагрева покрытий при химическом никелировании 350—400 °С.

После наращивания металла микрометром определяют фактическую толщину осадка, рассчитывают теоретическую и фактическую скорость осаждения (мм/ч).

они располагались на различном расстоянии от поверхности анода.

Отношение межэлектродных расстояний может быть равным 2 (ванна для хромирования) или 5 (для большинства ванн).

где М6 и Ма— масса осадков, выделившихся на ближнем и дальнем катодах.

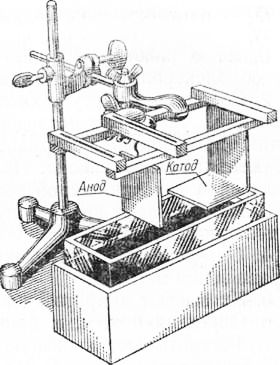

Для измерения кроющей способности электролита служит лабораторная ванна с плоским анодом и согнутым под прямым углом катодом.

Проверку кроющей и рассеивающей способности ведут на режиме, принятом для соответствующего электролитического процесса. Время каждого опыта составляет 30 мин.

Работы с кислотами и щелочами ведут под вытяжным шкафом. В лабораториях электролитических покрытий категорически запрещается курить, пить воду и принимать пищу.

Рис. 3. Лабораторная ванна для определения кроющей способности электролита.

Отчет о работе.

1. Кратко обосновывают выбранный способ электролитического наращивания детали.

2. Составляют карту технологического процесса восстановления, указывают последовательность выполнения операций, применяемое оборудование, приспособления, инструмент и режим работы. Приводят схему электрических соединений гальванической ванны.

3. Рассчитывают время получения осадка в зависимости от толщины покрытия.

4. Определяют теоретическую и фактическую скорости наращивания металла.

5. Указывают микротвердость осадка.

6. Определяют к. п. д. ванны.

7. Рассчитывают кроющую и рассеивающую способности электролита.

8. Записывают по форме параметры, характеризующие состав и режим работы ванны и некоторые свойства покрытий.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Выбор рациональных способов электролитического наращивания при восстановлении и износостойком покрытии деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы