Строй-Техника.ру

Строительные машины и оборудование, справочник

Для оценки эффективности внедрения новой техники рассчитывают экономическую эффективность машины. Во всех расчетах экономическую эффективность определяют сопоставляя приведенные затраты на выполнение одного и того же технологического процесса с помощью новой и сравниваемой машины. По разности приведенных затрат сравниваемых машин рассчитывают экономический эффект.

Экономический эффект определяют путем последовательного нахождения основных экономических показателей. К ним относятся годовая эксплуатационная производительность, капитальные вложения, связанные с приобретением и эксплуатацией машин, текущие затраты, а также ряд других показателей — трудоемкость, материалоемкость, энергоемкость продукции, вырабатываемой машиной, надежность и эргономические показатели.

Если длины рабочего и холостого ходов неизвестны, то в расчете их принимают в пределах 15—70 м, а рабочую скорость равной первой скорости трактора при номинальной частоте вращения вала двигателя. Скорость холостого хода для тракторов с механической трансмиссией принимают равной наивысшей скорости заднего хода трактора, но не более 11 км/ч, а для тракторов с гидромеханической трансмиссией не более 9 км/ч.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Производительность новых и модернизированных бульдозеров общего назначения следует оределять в полевых условиях. Техническую производительность необходимо устанавливать для двух бульдозеров однотипного управления при основном рекомендуемом заводом-изготовителем угле резания на разработке траншей на ровном горизонтальном участке с уклоном не более 0,5%. Рекомендуется разрабатывать грунт суглинок I—II категории прочности с объемной массой 1,8—2,0 г/см3 и влажностью 10—20%. Разработку грунта производят на рабочей передаче переднего хода, а обратный ход — на максимальной передаче заднего хода. Траншеи разрабатывают с отсыпкой грунта в кавальер по единообразной схеме выполнения работ для перемещения грунта на расстояния: 15—25; 30—50 и 60—100 м с шестикратной повторностью.

Время разработки траншей должно быть одинаковым для обоих сравниваемых бульдозеров и выбирают его из расчета получения траншеи шириной на 0,1—0,2 м больше ширины отвала и глубиной не менее высоты отвалов.

При разработке каждой траншеи должны определять число циклов; время, затрачиваемое на каждый элемент цикла (рабочий ход, холостой ход, остановка после рабочего и холостого ходов); длину рабочего и холостого ходов в каждом цикле; время, затрачиваемое на включения всех рычагов управления бульдозером по выборочным измерениям за 30 мин работы.

По окончанию разработки траншеи должны определять размеры траншеи и кавальера (через 2 м), а также размеры боковых валиков грунта и плотность грунта на дне траншеи (через 2—4 м).

Данные хронометража, полученные при разработке траншеи, должны заносить в соответствующие формы. По хронометражным данным и результатам измерений должны вычислять среднее время циклов и его элементов; среднюю скорость рабочего и обратного ходов; объем разработанного грунта в плотном теле (объем траншеи), в валиках и перемещенного; часовую производительность, м3/ч; средний объем призмы волочения, м3; часовой и удельный расход топлива; среднюю дальность перемещения; коэффициенты загрузки двигателя машины по расходу топлива и эффективности бульдозера.

Бульдозеры с поворотными отвалами должны дополнительно подвергать испытаниям на определение производительности при засыпке траншей и разработке террас на косогорах. Основной целью таких испытаний является выявление эффективности перемещения грунта бульдозером, отвал которого установлен под углом в плане.

При засыпке траншеи бульдозер должен осуществлять перемещение грунта двумя способами: продольным движением вдоль траншеи с отвалом, установленным под углом в плане; косыми проходами поперек траншеи с прямо установленным отвалом и отвалом, установленным под углом в плане. Длина засыпаемых траншей должна быть не менее 30-кратной длины отвала.

Разработка террас на косогорах также осуществляется при двух установках отвала: под углом в плане и при прямой установке. Косогор должен иметь угол не менее 12°, длина террасы — не менее 30-кратной длины отвала, ширина — не менее чем на 0,5 м больше ширины отвала.

Перспективным развитием конструкции бульдозеров является оснащение универсального бульдозера отвалом с гидроприводом поворота в плане. Достигаемая этим возможность управления положением отвала в плане без остановки машины и выхода машиниста из кабины существенно повышает производительность бульдозера в результате сокращения рабочего цикла и усовершенствования технологии земляных работ.

Рабочий цикл такого универсального бульдозера не содержит холостого хода, так как в конце хода производится разворот машины в обратном направлении, совмещаемый с перестановкой отвала, и возвращающийся в забой бульдозер совершает также рабочий ход. Особенно существенно возрастает производительность такого бульдозера при длинных ходах (свыше 60 м). Оснащение универсального бульдозера гидроприводом поворота отвала обеспечивает повышение его производительности на 18—60% в зависимости от условий производства земляных работ.

Подобный эффект может быть достигнут при использовании бульдозера с гидравлическим поворотом отвала в плане также и на работах по возведению насыпи, планировке и засыпке траншей.

Производительность рыхлителя при рыхлении горных пород и мерзлых грунтов зависит от объема разрыхленного грунта, скорости передвижения рыхлителя при рабочем и холостом ходах, времени на развороты и опускание зуба рыхлителя, а также от применяемой схемы рыхления. Объем одновременно разрыхляемого грунта зависит от глубины рыхления, шага между зубьями, глубины рыхления и длины заезда.

Под эффективной глубиной рыхления принято принимать толщину разрушенного слоя грунта без каких-либо гребешков нетронутого материала, который без затруднений можно разрабатывать машинами, работающими после рыхления.

Экономическая эффективность применения рыхлителей для разработки горных пород целиком зависит от прочности разрабатываемого материала и мощности базового трактора. Навесными рыхлителями на базе гусеничных промышленных тракторов мощностью 184—294 кВт можно рыхлить почти все трещиноватые и выветренные породы, за исключением прочных монолитов, мощность залегания которых превышает 30—40 см. Механическое рыхление особенно эффективно на осадочных породах (известняк, песчаник, мергель) и некоторых типах трещиноватых пород метаморфического происхождения с малым сопротивлением сжатию и с пониженной твердостью.

Для определения экономической рациональности использования рыхлителя того или иного класса на конкретном объекте необходимо заранее установить прочностные характеристики породы. Распространенные методы оценки физико-механических свойств горных пород, основанные на определении их сопротивляемости различным видам нагрузок, не дают полного представления о состоянии массива, в частности, о его трещиноватости и слоистости. Последние факторы наряду с прочностью являются основными показателями, определяющими рыхлимость горной породы. Кроме того, при разработке карьеров и строительстве инженерных сооружений на горных породах необходимо знать прочность материала по всей глубине разработки, так как с изменением глубины изменяются прочностные характеристики материала и поэтому трудно заранее составить оптимальные технологические схемы ведения работ.

Быстрое и сравнительно дешевое получение необходимой информации о рыхлимости массива обеспечивают сейсмические методы исследования. С помощью портативной аппаратуры сейсмический способ позволяет в полевых условиях определить степень рыхлимости породы на глубину в десятки метров и сделать вывод о целесообразности применения рыхлителя данного класса или буровзрывного способа.

Исследованиями установлено, что скорость распространения сейсмических волн хорошо коррелируется с прочностью и трещиноватостью массива и может служить обобщенным показателем, учитывающим изменение этих факторов. С увеличением прочности горной породы скорость распространения сейсмических волн возрастает, а с увеличением трещиноватости — уменьшается. Сейсмический способ основан на регистрации скорости распространения сейсмических волн, зависящих от плотности горной породы и изменяющихся от 6100 м/с в плотных породах до 300 м/с в рыхлых суглинистых грунтах.

Отечественной промышленностью – для определения скорости прохождения сейсмических волн в породе выпускается установка ОСУ-1.

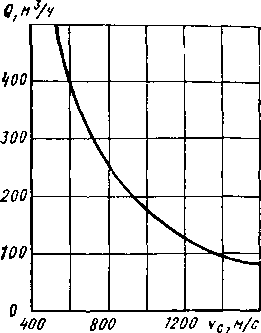

В зависимости от скорости распространения сейсмической волны породы по разрыхляемости разделяют на слабые (до 900 м/с), средние (900—1200 м/с), крепкие (1200—1500 м/с). При разработке слабых пород, характеризуемых скоростью сейсмической волны 300 м/с, рыхления не требуется, при 600 м/с производительность рыхлителя (дреднего/тяжелого) составляет 1800/2600; при 900—900/1500; при 1200—400/750; при 1500—190/370; при 1800— 75/200 м3/ч. При разработке очень крепких пород, характеризуемых скоростью сейсмической волны, равной 2100, 2400 м/с, производят буровзрывные работы.

При рыхлении горных пород рыхлителем ДП-9С его производительность можно ориентировочно определить по шкале разрыхляемости, приведенной в инструкции по эксплуатации рыхлителя.

Рыхлитель ДП-9С можно эффективно использовать для разработки горных пород с коэффициентом крепости до 12 (по шкале проф. М. М. Протодьяконова), характеризуемых скоростью прохождения сейсмической волны до 1600 м/с. Опыт эксплуатации подтверждает, что рыхлители на базе гусеничных тракторов являются очень эффективными машинами для разработки мерзлых и вечномерзлых грунтов.

При рыхлении мерзлых пород наиболее эффективная работа обеспечивается при использовании однозубого рыхлителя на базе тракторов высокого класса. Так, при рыхлении вечномерзлого валунно-галечного материала (10% валунов со средним размером— 8—10 мм, 75% гальки средним размером 2—3 мм и 15% глинистых включений) средняя техническая производительность рыхлителя 9В (фирмы «Катерпиллер») составила около 700 м3/ч при глубине рыхления 0,6—0,8 м [10].

Эксплуатационные испытания, проведенные в зимнее время в Магаданской области, рыхлителя ДП-29ХЛ с бульдозером ДЗ-124ХЛ на базе трактора Т-330 подтвердили высокую эффективность агрегата. При температуре воздуха минус 23—43 °С разрабатывали блоки мерзлых галечно-эфельных и торфяных грунтов влажностью 10% и температурой минус 23—24 °С с примесью песчано-илистого и песчано-глинистого материала. При определении технической производительности бульдозера с рыхлителем разрабатывали блоки мерзлого грунта длиной 60 м и шириной 20 м. Послойное рыхление осуществляли продольно-поворотным и перекрестным резами двух слоев с уборкой каждою слоя разрыхленного грунта бульдозером и отсыпкой в отвал трапецеидальной формы. Продольное рыхление осуществляли смежными кольцевыми заездами с поворотом трактора в конце реза, а перекрестное рыхление выполняли поступательными заездами с движением трактора назад холостым ходом. При рыхлении средняя длины шага продольно-поворотного рыхления составила 0,83—1 м и перекрестного 0,9—1,3 м, причем больший шаг — для верхнего слоя и меньший —для нижнего. Одновременно в аналогичных условиях был испытан бульдозер с рыхлителем на тракторе D9H фирмы «Катерпиллер».

Проведены эксплуатационные испытания рыхлителя ДП-9ВХЛ на сезонно-мерзлых грунтах, промерзших на глубину до 1,6 м. Производили послойное рыхление мерзлых грунтов — песка, супеси и суглинка. Наличие механизма дистанционного регулирования максимальной глубины рыхления обеспечило получение наиболее рациональной схемы разработки мерзлых грунтов разной прочности для сплошного разрушения массива и дальнейшей его разработки обычным землеройным оборудованием.

Рис. 1. Шкала разрыхляемос-ти горных пород рыхлителем ДП-9С

Пластично-мерзлые грунты (С=30-?40) рыхлили с наибольшим вылетом зуба на полную глубину промерзания. В этих условиях шаг рыхления составил 1,2—1,4 м, а техническая производительность достигала 1200—1707 м3/ч.

При рыхлении твердомерзлых грунтов (С=50-?100) использовали сначала продольно-поворотную схему работы: рыхление параллельными резами на глубину 0,7 и 0,95 м с шагом рыхления 0,7 и 1,0 м. Окончательно ослабленный грунт рыхлили в поперечном направлении на глубину 0,7—0,95 м с шагом 1,2 м. Техническая производительность при рыхлении составила 218— 291 м3/ч.

Рыхление наиболее прочных мерзлых грунтов (С>100) осуществляли продольно-перекрестным методом на глубину 0,3—0,7 м и шагом рыхления не менее 0,5—0,8 м, так как при уменьшении

шага рыхления возможны боковые уводы рыхлителя в предыдущий рез в момент скола целика грунта. Техническая производительность в этих условиях составила 45—196 м3/ч.

Эксплуатационными испытаниями рыхлителя ДП-9ВХЛ установлено, что использование механизма изменения вылета стойки зуба позволило повысить техническую производительность рыхлителя на, 15—30% на грунтах с различными физико-механическими характеристиками.

Рыхление и последующее перемещение бульдозером разборных скальных грунтов траншейным способом производили при разработке траншей длиной 40 м и шириной 10 м. Средняя техническая производительность составила 292 м3/ч.

Оснащение рабочего органа рыхлителя уширителями с оптимальными параметрами позволяет повысить производительность рыхлителя и снизить энергоемкость процесса рыхления. Производительность при использовании уширителей в зависимости от класса машины и способа рыхления возрастает в 1,2—1,5 раза.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Экономическая эффективность эксплуатации бульдозеров и рыхлителей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы