Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Освоить выполнение основных контрольно-измерительных операций.

2. Выявить влияние состояния базисных деталей на работу агрегатов.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Провести предварительную проверку базисных деталей.

3. Выполнить отдельные контрольные операции.

4. Собрать задний мост или коробку передач для проведения испытания.

5. Выявить влияние отдельных неисправностей базисных деталей на показатели работы агрегата.

Оснащение рабочего места. Проверочная линейка или поверочная плита 1000×500 мм; щупы № 5 и 6; индикаторные нутромеры 30—50, 50—100 и 100—160 мм; микрометры 25—50, 50—75, 75—100, 100—125 и 125—150 мм; линейка с индикаторами для проверки соосности отверстий коренных подшипников в блоках; оправка для контроля несоосности отверстий под вкладыши коренных подшипников; индикаторный прибор на универсальной стойке; контрольные скалки и конические пробки для проверки параллельности валов в корпусах КПП, приспособление для проверки соосности отверстий в корпусе заднего моста; приспособление для проверки концентричности клапанного гнезда по отношению направляющей втулки клапана; установка для проверки расхода мощности при различной величине несоосности и др.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Предварительную проверку состояния базисных деталей проводят для выявления неровностей, отломов и сколов (на прива-лочных обработанных поверхностях и на посадочных поверхностях корпусов коробок передач под подшипники), а также состояния резьбовых отверстий и т. д. Износ и коробление базисных деталей определяют специальными приборами и приспособлениями.

Соосность отверстий коренных подшипников блоков проверяют индикаторной линейкой. На ней имеется десять гнезд для крепления индикаторов стопорными винтами при измерении блоков машин различных марок.

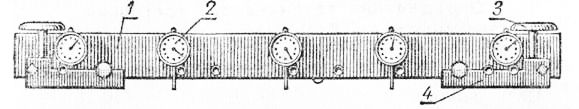

Рис. 1. Линейка для проверки соосности отверстия:

1 — основание; 2 — индикатор; 3 — пружинный прижим; 4 — опорный башмак.

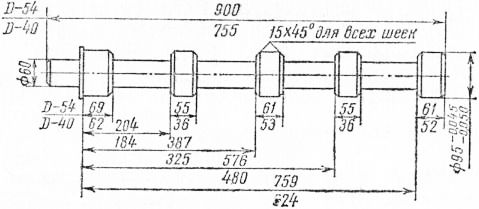

Рис. 2. Оправка для контроля несоосности отверстий под вкладыши коренных подшипников двигателей Д-40.

Установку на нулевые деления шкал индикаторов проводят на контрольной плите, куда ставят линейку опорными башмаками. Настроенную линейку помещают в гнезда коренных подшипников и затягивают гайки крепления крышек подшипников.

Поворачивая линейку вокруг своей оси, определяют относительное смещение опор в двух плоскостях.

Несоосность отверстий под вкладыши коренных подшипников проверяют также оправкой (рис. 2). В соосных постелях оправка должна провертываться и перемещаться от усилия руки.

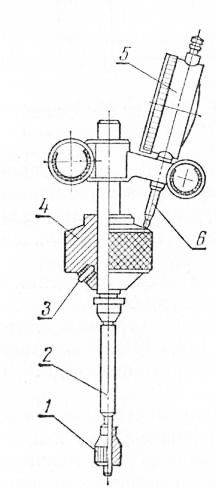

Для проверки концентричности клапанного гнезда относительно направляющей втулки клапана оправку приспособления вводят в отверстие втулки клапана и закрепляют гайкой с центрирующим коническим пояском.

При повороте муфты относительно установочной оправки упор будет скользить по фаске гнезда клапана, а верхняя коническая поверхность муфты будет перемещаться относительно измерительного стержня индикатора. При неконцентричности рабочей фаски гнезда по отношению к отверстию направляющей втулки клапана упор будет перемещать муфту и стрелка индикатора покажет величину неконцентричности. Допустимые отклонения для двигателей 0,025—0,05 мм. Износ торцовой поверхности выточки блока двигателя под верхний бурт гильзы цилиндров определяют контрольными кольцами, соответствующими данной марке двигателя, и индикатором часового типа. Разница в выступании торцов в пределах одного блока не должна превышать 0,05, а неравномерность выступания их по окружности — 0,04 мм.

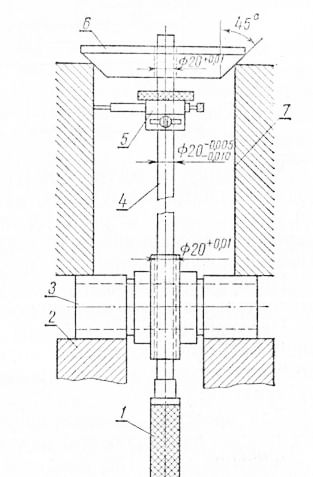

Величину неперпендикулярности оси двигателя цилиндра по отношению к оси коленчатого вала проверяют следующим образом: оправку устанавливают в гнезда коренных подшипников и подтягивают гайки шпилек (или болты) крепления крышек. На верхнию кромку отверстия цилиндра ставят конус, а в опорные отверстия оправки и конуса, предварительно их сцентрировав, вводят шток, сняв конус. На шток устанавливают индикатор и, вращая его за рукоятку, центрируют по оси цилиндра. После этого фиксируют оправку в гнездах, затягивая до отказа гайки (или болты) крепления крышек. Перемещением штока с индикатором вдоль стенок цилиндра определяют величину неперпендикулярности цилиндра относительно оси коленчатого вала.

Рис. 3. Приспособление для проверки концентричности клапанного гнезда по отношению к направляющей втулке клапана:

1 — гайка; 2 — оправка; 3 — упор; 4 — муфта; 5— индикатор; в — измерительный стержень.

Рис. 4. Проверка перпендикулярности оси цилиндра к оси коленчатого вала:

1 — отъемная рукоятка; 2 — крышка коренных подшипников; 3 — оправка; 4 — шток; 5 — индикатор; 6 — установочный конус; 7 — цилиндр.

Проверку концентричности отверстия в картере сцепления с осью коленчатого вала проводят после установки последнего в блок (без маховика и сцепления).

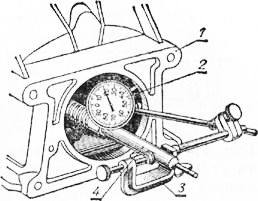

Стойку индикатора (рис. 134) закрепляют на фланце коленчатого вала. Биение отверстия для центрирования картера коробки передач при проворачивании коленчатого вала не должно превышать 0,25, а торцовое биение — 0,08 мм.

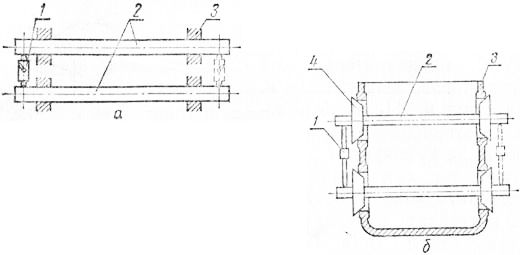

Параллельность валов в корпусах коробок передач проверяют контрольными скалками, микрометрическими нутромерами и коническими пробками (рис. 135, а и б).

Для проверки расстояния между контрольными скалками микрометрические нутромеры устанавливают на расстоянии 10—15 мм от стенок корпуса коробки передач. Разность размеров показывает величину непараллельностн валов на длине корпуса КПП. При отсутствии микрометрического нутромера можно также провести замер микрометром в обхват скалок.

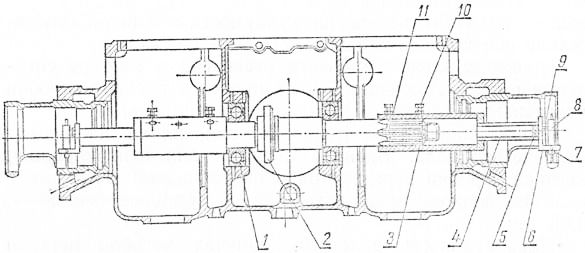

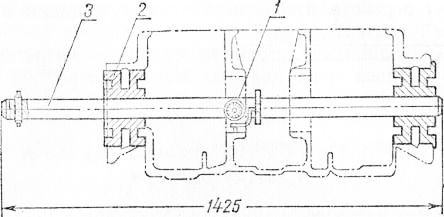

Проверку соосности отверстий в корпусах задних мостов проводят борштангой расточного станка или новым валом с индикаторами часового типа.

Для проверки вал монтируют в корпус на двух шариковых подшипниках и ставят перегородки. Затем надевают удлинители, которые фиксируют стопорными болтами.

На концах вала на кронштейнах закрепляют индикаторы. Вместо удлинителей можно установить универсальную стойку индикатора хомутиком на конце вала.

Рис. 5. Проверка концентричности отверстий в картере сцепления с осью коленчатого вала:

1 — картер сцепления; 2 — индикатор; 3 — струбцина; 4 — стойка.

Рис. 6. Проверка параллельности валов коробки перемены передач микрометрическим нутромером и скалками (а), микрометрическим нутромером и скалками с коническими пробками (б): 1 — микрометрический нутромер; 2 — контрольные скалки; 3 — корпус коробки передач; 4 — коническая пробка.

Рис. 7. Проверка соосности отверстий в корпусе заднего моста трактора:

1 — подшипник; 2 — вал; 3 — втулка; 4 — трубка; 5 — заглушка; 6 — угольник; 7, 9, 10 — болты; 8 — индикатор; 11 — гайка.

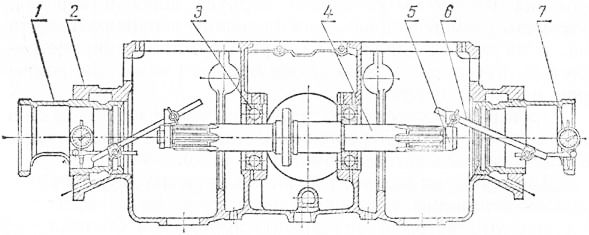

Рис. 8. Проверка положения посадочных поверхностен стаканов под подшипники ведущих шестерен бортовых передач:

1 — стакан подшипника; 2 — корпус заднего моста; 3 — подшипник; 4 — вал; 5 — хомутик; 6 — универсальная стойка; 7 — индикатор.

Рис. 9. Проверка соосности корпуса заднего моста трактора борштавгой:

1 — индикатор; 2 — пробка подшипника; 3 — борштанга.

При проверке вал проворачивают рукой, и индикатор показывает отклонение поверхности от оси вала.

С помощью этого же приспособления определяют отклонения под стакан подшипников ведущей шестерни бортовой передачи.

При проверке соосности борштангой на ней закрепляют индикатор и устанавливают на двух пробках-подшипниках в отверстия стаканов бортовых передач.

Коробление обработанных привалочных поверхностей блоков цилиндров, головок блоков цилиндров и других базисных деталей определяют поверочной линейкой или поверочной плитой и щупом. Величину коробления находят по наибольшему зазору между проверяемой плоскостью и рабочей поверхностью плиты или линейки.

Износ поверхностей отверстий блоков цилиндров под вкладыши коренных подшипников и под подшипники других базисных деталей определяют измерением отверстий.

Величину смещения оси вала заднего моста по отношению к оси вала бортовых передач проверяют приспособлением для обкатки трансмиссий тракторов после ремонта.

Расход мощности при различной величине смещения определяют амперметром и вольтметром или ваттметром.

Для проверки потери мощности на рабочем месте необходимо иметь задний мост и стаканы подшипников с различным смещением: 0,5; 1,5 и 2 мм.

Определив потерю мощности при различном смещении, строят графические зависимости. Для этого по оси ординат откладывают мощность (от 1 до 8 кВт), а по оси абсцисс— величину смещения (от 0,1 до 2 мм).

Отчет о работе.

1. Указывают марку машины и наименование базисных деталей.

2. Приводят результаты измерений и испытаний базисных деталей и их опорных поверхностей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Определение технического состояния и восстановление базисных деталей тракторов и автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы