Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить характерные износы основных деталей станочного оборудования.

2. Освоить методы и приборы для проверки состояния основных деталей и сопряжений.

3. Изучить технологические способы восстановления изношенных направляющих поверхностей основных деталей станков.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Изучить характерные дефекты и износы токарно-вин-торезного станка.

3. Проверить износы и другие дефекты станины, шпинделя и деталей суппорта.

4. Изучить приборы и освоить методы проверки станины, шпинделя и кареток суппорта.

5. Выбрать методы ремонта изношенных поверхностей проверяемых деталей.

Оснащение рабочего места. Токарно-винторезный станок с износом рабочих поверхностей деталей; станина токарного станка с изношенными направляющими; уровни; угольники; линейка поверочная; индикаторы часового типа с державками; щуп-набор; мостик универсальный для проверки направляющих станины; автокаллиматор; специальные и универсальные приспособления для проверки направляющих формы «ласточкин хвост»; контрольный угольник для проверки перпендикулярности направляющих станины и кареток суппорта; приспособление-подставка для контрольного угольника; оправки для проверки параллельности оси шпинделя и направляющих станины станка; приспособление для проверки параллельности ходовых винтов и валов и направляющих станины; контрольные валики.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Работа выполняется группой студентов (по 3—5 человек) на токарном станке и рассчитана на 4 ч. Перед разборкой станка для ремонта проверяют его работу на холостом ходу для выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя. Проводят обработку (проточку) болванки ф 100—150 мм и длиной 200—250 мм из стали, чтобы определить состояние опор качения шпинделя. С помощью индикатора, прикрепленного к резцедержателю, проверяют радиальное и осевое биение шпинделя, что позволяет выявить дефекты, которые в ряде случаев не могут быть обнаружены после разборки станка.

На деталях разобранного станка выполняют следующие работы.

Проверка направляющей станины. На станине токарного станка, установленной на жестких опорах, проверяют прямолинейность, параллельность и извернутость направляющих. Проверку проводят при помощи универсального мостика или различных специальных приспособлений и приборов (линейки, уровня, индикаторов с державками).

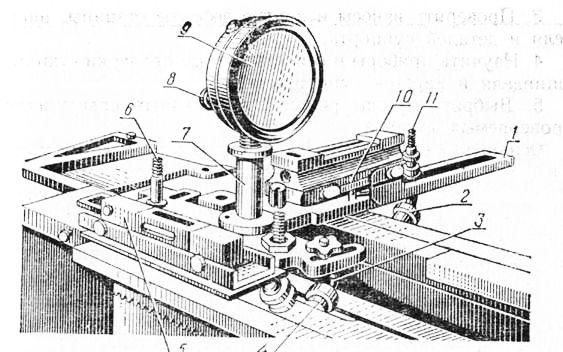

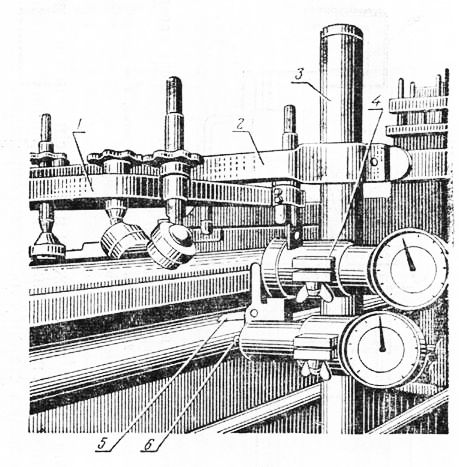

Универсальный мостик (рис. 1) состоит из основания Т-образной формы с регулируемыми площадками и стойки со специальным зеокалом.

Рис. 1. Универсальный мостик:

1 — основание; 2,4 — подпятники; 3 — опора; 5, 10 — регулируемые площадки; 6, 11 — колонки; 7 — стойка; 8 — установочный винт; 9 — зеркало.

Мостик базируется на пяти шаровых опорах с двумя подпятниками. Две из них можно перемещать в вертикальном направлении при помощи двух колонок, две другие опоры можно передвигать в горизонтальном направлении по продольным пазам основания и закреплять в требуемом положении в зависимости от ширины направляющих станины. Подпятник с колонкой в канале основания можно перемещать в вертикальном и горизонтальном направлениях.

Приспособление устанавливают на различные по форме и размерам направляющие станины.

С помощью двух уровней, имеющихся на приспособлении (вдоль и поперек станины), одновременно проверяют прямолинейность и извернутость направляющих; индикаторами, установленными на приспособлении, определяют параллельность поверхностей направляющих. Стойка с зеркалом 9 и установочными винтами 8 используется при проверке прямолинейности направляющих станины автокаллиматором. Для проверки на направляющие ставят мостик примерно в средней части (по длине) станины. Положение опор регулируют так, чтобы четыре из них располагались на призматической части направляющих.

При помощи колонки, находящейся на противоположной направляющей, регулируют положение мостика в горизонтальной плоскости. Затем на площадках 5и 10 закрепляют уровни с ценой деления 0,02 мм на 1000 мм длины и винтами регулируют положение уровней так, чтобы пузырьки основной и вспомогательной ампул уровней располагались посередине между шкалами. Далее приспособление сдвигают вдоль направляющих и возвращают на первоначальное место. При этом пузырьки основных ампул должны вернуться в исходное положение. В противном случае необходимо проверить крепление колонок и подпятников. Направляющие проверяют перемещением мостика последовательно от участка к участку. Длина участка равна расстоянию между опорами мостика. При этом по уровню, установленному вдоль направляющих, определяют непрямолинейность и по уровню, расположенному перпендикулярно к направляющим, определяют извернутость поверхностей.

Показания уровня в мкм, отсчитанные на отдельных участках, записывают в журнал и затем строят форму профиля направляющих.

Непрямолинейность призматической направляющей как в вертикальной, так и в горизонтальной плоскостях более точно можно определить с помощью автокаллиматора.

В этом случае автокаллиматор ставят неподвижно на опоре (предпочтительнее на проверяемой станине) напротив одного из торцов станины, а на проверяемые направляющие помещают мостик с зеркалом. Автокаллиматор выверяют параллельно направляющим и перпендикулярно зеркалу. Для этого вплотную к автокаллиматору подводят мостик с зеркалом и регулируют прибор до получения отраженного перекрестия в середине поля зрения окуляра. Затем мостик с зеркалом перемещают, в противоположный конец станины и винтами 8 устанавливают зеркало перпен-

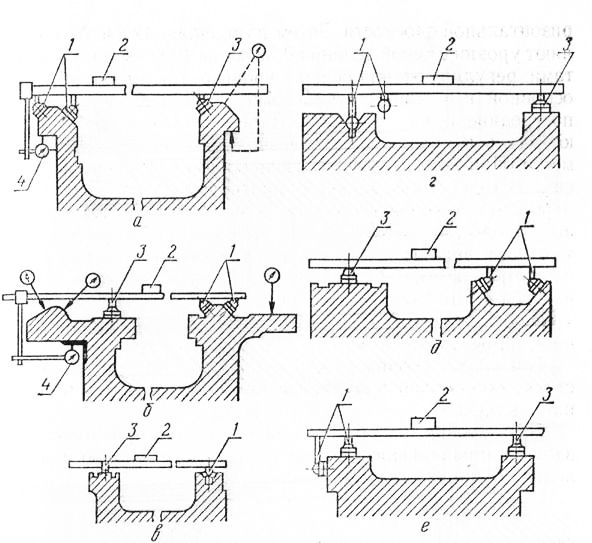

Рис. 2. Схемы наладки универсального мостика для проверки направляющих станин разного профиля и размеров: 1,3 — опоры; 2 — уровень; 4 — индикатор.

дикулярно визирной оси автокаллиматора, добиваясь резкой видимости отраженного изображения. Далее возвращают мостик в первоначальное положение и корректируют резкость изображения перекрестия дополнительным смещением прибора; эту операцию повторяют 2—3 раза до получения одинаковых показаний прибора по обоим концам поверхностей.

Измерения делают, передвигая мостик от начального положения на станине по точно размеченным участкам (как и при работе с уровнями). Отсчитывают по окулярному микрометру соответствующие углы наклона, по которым строят график формы направляющих. На рисунке 2 показаны примеры наладки универсального мостика для проверки направляющих станин разного профиля и размеров при помощи установки опор уровня и индикаторов.

Параллельность направляющих формы «ласточкин хвост», а также других форм удобно проверять с помощью специальных и универсальных приспособлений, оснащенных индикаторами.

Рис. 3. Проверка параллельности направляющих формы «ласточкин хвост» с помощью приспособления:

1 — рычаг; 2 — стойка; 3 — балка; 4 — ось; 5,9 — опоры; 6 — валик; 7 — пружина; 8 — стержень.

На рисунке 3 (а, б, в) приведена установка приспособления при проверке параллельности направляющих поверхностей различного расположения. Проверка проводится перемещением приспособления вдоль направляющих; отклонение параллельности определяется индикатором.

Приспособление состоит из балки с шарнирно скрепленным рычагом и регулируемым измерительным стержнем, стойки с индикатором и сменной шарнирной опоры с контрольным валиком. При проверке направляющих с контактами по нижней плоскости подбирают сменную опору с диаметром валика, обеспечивающим контакт примерно посередине высоты наклонной плоскости (рис. 3, а и в).

Опору регулируют вдоль ее паза и также закрепляют болтом. На цилиндрической поверхности измерительного стержня имеется шкала, по которой определяют значение деления индикатора, зависящее от разности расстояний а и в (рис. 3,а). Значение одного деления шкалы индикатора составляет 0,005—0,015 мм.

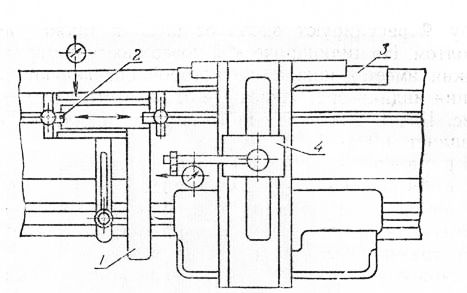

Проверка перпендикулярности направляющих станины и кареток. В процессе ремонта станков необходимо восстанавливать взаимную перпендикулярность направляющих кареток, консолей, траверс, ползунов и многих других деталей. Перпендикулярность проверяют при помощи контрольных и рамных угольников, кубов, а также другими приспособлениями, оснащенными индикаторными головками.

На рисунке 4 представлен контрольный угольник. Он состоит из чугунного основания, ползушки, индикаторов с державками и подставки. Ползушка при помощи двух подпружиненных прижимов регулируется так, чтобы ее перемещение по направляющим угольника было легким и плавным. Она не должна произвольно опускаться под действием собственной тяжести. Ползушка имеет Т-образные пазы для крепления державки с индикатором, который может быть установлен под любым углом.

На рисунке 5 показано приспособление-подставка для контрольного угольника, обеспечивающее устойчивое положение и точную настройку при проверке перпендикулярности направляющих станков в горизонтальной плоскости. Это приспособление применяется для проверки направляющих кареток токарных, фрезерных, расточных и других станков. Приспособление состоит из основания 1 и пяти опор с шарнирно закрепленными подпятниками 3.

Для проверки перпендикулярности направляющих каретки к направляющим станины токарного станка приспособление (рис. 180) устанавливают на направляющие станины. Регулируют положение опор и контрольного угольника. Затем располагают каретку на направляющих станины и сопрягают поперечные салазки суппорта с поперечными направляющими каретки. На салазках закрепляют стойку с индикатором, измерительный штифт которого подводят к базовому ребру контрольного угольника. Перемещают салазки по направляющим каретки и наблюдают за отклонениями стрелки индикатора, что показывает неперпендикулярность направляющих кареток к направляющим станины токарного станка.

Рис. 4. Схема проверки перпендикулярности направляющих каретки суппорта токарного станка:

1 — контрольный угольник; 2 — приспособление; 3 — каретка; 4 — поперечные салазки.

Проверка положения оси шпинде-л я. Для проверки положения осей шпинделя по отношению к направляющим станин необходимо определить исходную базу. При этом на шпинделе устанавливают контрольные оправки. Если на шпинделе имеется точная стандартная посадочная поверхность, применяют стандартные контрольные оправки. По конусной и цилиндрической части этих оправок проверяют параллельность оси шпинделя направляющим.

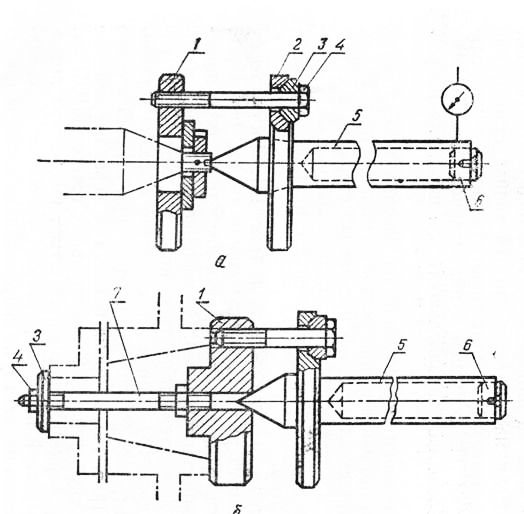

Для проверки повреждений на базовых поверхностях шпинделей применяют универсальную оправку, которая представляет собой пустотелый стержень с заглушкой и контрольной цилиндрической частью. На одном конце стержня имеется головка с центром, ограничиваемая буртом.

Для проверки полого шпинделя к его торцу при помощи стержня, пропущенного сквозь шпиндель, прикрепляют фланец и совхмещают последний с осью шпинделя (с точностью 0,01 мм). Совмещение определяют индикатором, измерительный штифт которого подводят к наружному диаметру фланца. Затем острие оправки вставляют в зацентровку фланца и скрепляют при помощи второго фланца тремя болтами через сферические шайбы, регулируя положение оправки с точностью 0,01 мм.

Рис. 5. Универсальная оправка.

Рис. 6. Приспособление для проверки параллельности осей ходовых винтов и валов:

1 — мостик; 2 — кронштейн; 3 —^стойка; 4 — хомут; 6 — рычаг; 6 — вкладыш.

Проверка параллельности осей ходовых винтов и валов. Вследствие износа направляющих станин отдельные узлы и детали механизмов изменяют свое взаимное положение. Это отрицательно сказывается на работе механизмов подач и вынуждает периодически проверять правильность установки ходовых винтов и валов. Приспособление, показанное на рисунке 6, позволяет проверить параллельность направляющих и соосность осей винтов и валов, проходящих через несколько узлов.

Проверку проводят в двух плоскостях — вертикальной и горизонтальной одновременно. Основанием приспособления служит стойка, закрепленная в жестком кронштейне корытообразной формы. Приспособление может крепиться на универсальном мостике, на специальном мостике или на основании задней бабки токарного станка. На стойке помещены два двойных хомута с мерительными колодками и индикаторами. Хомуты устанавливают по высоте станин так, чтобы двуплечий рычаг был подведен к верхней образующей валика или винта, а подпружиненный вкладыш — к боковой образующей. Вылет мерительных колодок регулируют по месту, создавая небольшой натяг пружинами вкладышей, установленных в мерительных колодках приспособления.

На рисунке 6 показано применение этого приспособления при проверке параллельности оси ходового винта токарного станка. С помощью этого приспособления также проверяют непараллельность установки винтов столов и суппортов, а также непараллельность осей шпинделей направляющих станин.

Направляющие станин, кареток, салазок и других деталей в зависимости от степени износа правят шабрением, шлифованием и строганием с последующим шлифованием.

Шабрение применяют при износе направляющих не более 0,04 мм; шлифование — при износе 0,05—0,1 мм; строгание—при износе больше 0,1 мм.

Отчет о работе.

1. Представляют данные по износам и дефектам направляющих станины и кареток суппорта, параллельности ходовых винтов и валов, биению шпинделя.

2. Выбирают способ ремонта направляющих станины и кареток суппорта в зависимости от их износа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проверка и восстановление деталей станочного оборудования с плоскими сопрягаемыми поверхностями"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы