Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить технические условия на восстановление деталей, а также на ремонт и испытание узлов дизельной топливной аппаратуры.

2. Ознакомиться с характерными неисправностями узлов топливной аппаратуры и износами их деталей.

3. Научиться выполнять основные операции по разборке, сборке и испытанию узлов.

Задание.

1. Ознакомиться с оснащением рабочего места и освоить основные приемы работы.

2. Проверить износ прецизионных пар (плунжер—втулка, нагнетательный клапан — гнездо) без разборки насоса.

3. Проверить годность подкачивающей помпы и топливных фильтров испытанием на стенде.

4. Разобрать головку топливного насоса, дать оценку состояния деталей.

5. Провести гидравлическое испытание прецизионных пар насоса.

6. Испытать прецизионные пары на гидравлическую плотность.

7. Собрать головку топливного насоса.

8. Проверить и отрегулировать фрикционную муфту топливного насоса. Собрать и испытать топливный насос.

9. Отремонтировать форсунку.

10. Восстановить топливопроводы низкого и высокого давления.

Оснащение рабочего места. Узлы и детали дизельной топливной аппаратуры; ванна УЗВ-16для ультразвуковой очистки деталей; настольная ванна РП-1621; ванна ОР-1562 для расконсервации и консервации прецизионных деталей; верстак и специальные стеллажи; стенд СДТА-1 (КИ-921) или СДТА-2 (КИ-921М) для испытания и регулировки дизельной топливной аппаратуры; стенд КИ-1404 (с механическим приводом) для испытания и регулировки форсунок; стенд КИ-1499 для испытания подкачивающих насосов и топливных фильтров; ванна РО-1616А для мойки узлов и деталей; станок для притирки прецизионных деталей или доводочная бабка ПТ-451 с комплектом притиров, оправок и державок; приборы КП-1640А и КИ-1086 для испытаний плунжерных пар и нагнетательных клапанов, макси-метр КП-1622, манометр до 60—80 МПа; прибор КП-1609А для испытания и регулировки форсунок; стенд С0-1606А для разборки и сборки топливных насосов; приспособления МП-1681А, МП-1615А, МП-1699, МП-16100, МП-1611А, МП-161 ЗА, МП-1671А и 1475.03 для разборки и сборки головок топливных насосов и форсунок, для определения момента пробуксовки предохранительной муфты (фрикциона), для высадки концов топливопроводов высокого давления, для развальцовки топливопроводов низкого давления; комплект инструмента для ремонта и регулировки топливной аппаратуры (съемники, гаечные ключи, слесарно-монтажный инструмент, ключи с регулируемым моментом затяжки гаек и др.); комплект измерительных приборов и инструмента (секундомер, термометр до 50 °С, щуп-набор № 3, лупа 5—10-кратного увеличения, вертикальный оптиметр, рычажная скоба или рычажный микрометр 0—25 мм с ценой деления 0,002 мм, индикаторный нутромер 6—10 мм с ценой деления 0,002 мм или пневматический длин-номер, набор мерных плиток и приспособления к ним).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Износ плунжерных пар проверяют непосредственно на топливном насосе, установив его на стенд СДТА-1 или СДТА-2. К штуцеру проверяемой насосной секции присоединяют макси-метр. Рейку устанавливают в положение максимальной подачи и на малых оборотах вала привода стенда, соответствующих пусковым оборотам двигателя, наблюдают за впрыском топлива через максиметр, постепенно увеличивая его затяжку. Максимальное давление, развиваемое плунжерной парой, можно проверить и манометром.

Если плунжерная пара развивает давление не менее 30 МПа, то она может быть оставлена в насосе, предназначенном для установки на капитально отремонтированный двигатель.

Для контроля состояния нагнетательных клапанов на насосе отвертывают накидную гайку и отсоединяют топливопровод высокого давления от штуцера секции, в которой проверяют нагнетательный клапан. Поворотом кулачкового валика ставят плунжер проверяемой насосной секции в положение впуска или выпуска. Насосом ручной подкачки нагнетают топливо в плунжерную пару. При нарушении герметичности нагнетательного клапана топливо вытекает из штуцера.

Гидравлическую плотность нагнетательного клапана можно проверить манометром высокого давления так же, как и при проверке плунжерных пар. Для исправных клапанов время падения давления с 15 до 13 МПа должно быть не менее 1 мин.

Для проверки подкачивающей помпы на стенде собирают соответствующую гидравлическую схему. Проверяют производительность помпы при нормальной частоте вращения валика привода без противодавления. Определяют максимальное давление, развиваемое подкачивающей помпой, сравнивают с техническими условиями на испытание и дают заключение о годности подкачивающей помпы. Отремонтированные подкачивающие помпы топливных насосов типа 4ТН-8,5х10 должны иметь производительность (без противодавления) при 650 об/мин не менее 2,3 л/мин, а насосы двигателей КДМ-100 при 500 об/мин—не менее 2,5 л/мин. При перекрытом нагнетательном топливопроводе помпа насоса типа 4ТН-8,5х10 должна развивать давление не менее 0,16 МПа при 650 об/мин, а насосов двигателей КДМ-100 при 500 об/мин — 0,07—0,11 МПа.

Топливные фильтры грубой очистки испытывают на герметичность. Фильтры тонкой очистки испытывают на герметичность и гидравлическое сопротивление фильтрующих элементов. При испытании фильтров на герметичность запускают стенд, плавно перекрывают нижний кран его распределительной коробки и устанавливают в системе давление 0,2 МПа. Подтекание топлива при указанном давлении в течение 2 мин не допускается.

Гидравлическое сопротивление фильтров тонкой очистки оценивают снижением производительности подкачивающей помпы в процентах при подаче топлива через фильтр по сравнению со свободным вытеканием его из технически исправной помпы. Снижение производительности помпы вследствие сопротивления фильтра допускается до 45%. При повышенном гидравлическом сопротивлении фильтров тонкой очистки, бывших в эксплуатации, рекомендуется заменять фильтрующие элементы.

Испытание прецизионных пар. После разборки узлов проводят дефектовку их деталей. Гидравлическую плотность плунжерных па) проверяют на приборе КП-1640А. При этом используют смесь дизельного топлива и масла с кинематической вязкостью ори температуре 20° С, равной 36+1 сСт (ГОСТ 33—53). Такую вязкость получают, смешивая две весовые части зимнего дизельного масла Дп-8 и одну весовую часть дизельного топлива. В головку прибора КП-1640А устанавливают втулку плунжера и закрепляют ее винтом фиксатора. Наполняют втулку смесью, опускают плунжер во втулку и кладут рычаг на торец плунжера. Время опускания рычага прибора характеризует гидравлическую плотность пары. Плунжерная пара, плотность которой более 3 с, пригодна к дальнейшей работе.

Плотность нагнетательного клапана контролируют на приборе КИ-1086 (ПНК). Прибор заправляют зимним дизельным топливом вязкостью 3,5+0,1 сСт. Вначале проверяют герметичность клапанной пары по разгрузочному цилиндрическому пояску. Для этого поднимают клапан на 0,2 мм, для чего повертывают головку установочного винта на два деления и создают давление в системе 0,22 МПа.

Затем испытывают нагнетательный клапан на суммарную герметичность по запирающей поверхности и разгрузочному пояску. Перед испытанием клапана вывертывают установочный винт на 1—1,5 оборота. После этого в системе прибора создают давление, равное 0,82 МПа и замеряют время падения давления топлива по манометру с 0,8 до 0,7 МПа. Если время падения давления менее 30с, детали заменяют.

После замены прецизионных пар собирают головку в приспособлении МП-1613А и устанавливают ее на корпус топливного насоса. Насос должен быть укомплектован прецизионными парами одной группы плотности. При помощи приспособления МП-1671А или 1475.03 проверяют и в случае необходимости регулируют момент проскальзывания фрикционной муфты, который должен быть в пределах 0,8—0,9 Н-м. После сборки топливный насос подвергают обкатке, регулировке и испытанию.

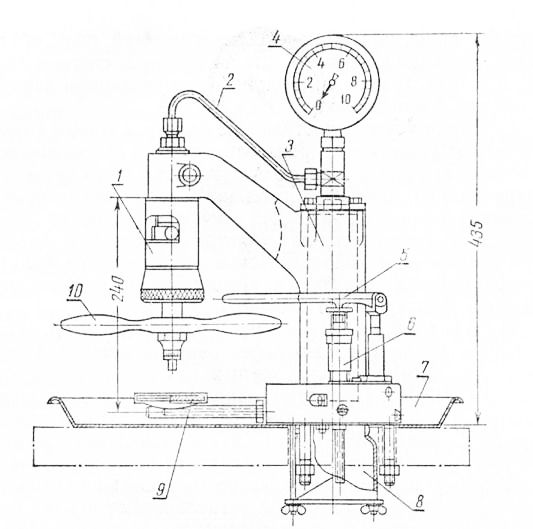

Рис. 1. Прибор КИ-1086 (ПНК) для испытания нагнетательных клапанов топливных насосов:

1 — устройство для крепления нагнетательного клапана; 2 — трубопровод; 3 — гидравлический аккумулятор; 4 — манометр; 5 — рукоятка; 6 — подкачивающий насос; 7 — противень; 8 — банка; 9 — воронка; 10 — рукоятка.

Ремонт форсунок сводится к их разборке, мойке, дефектовке, сборке, испытанию и регулировке.

Разборку и сборку проводят на специальном приспособлении МП-1613А. В основном у форсунки изнашиваются прецизионные детали распылителя, которые ремонтируют, счищая их от нагара и восстанавливая изношенные сопрягаемые поверхности притирочными пастами. В случае значительного износа направляющей части иглы применяют хромирование.

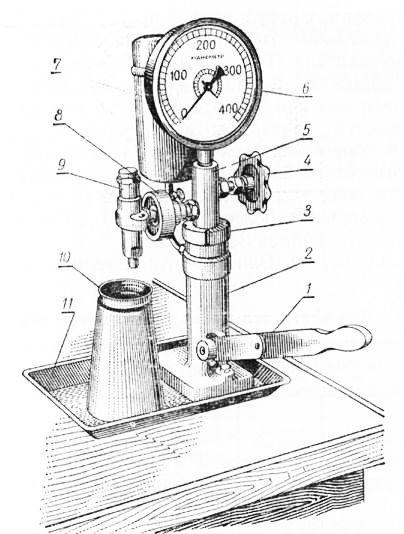

Рис. 2. Прибор для регулировки форсунок:

1 — рычаг; 2 — корпус; 3 — гайка корпуса; 4 — запорный вентиль; 5 — корпуо распределителя; 6—манометр; 7 — бачок; 8 — соединительный маховик; 9 — форсунка; 10 — глушитель; 11 — поддон.

Детали распылителя притирают на станке для притирки прецизионных деталей, а рабочие торцы корпуса распылителя и иглы на притирочной плите.

Собранную форсунку испытывают и регулируют на герметичность и давление впрыска на приборе КП-1609А (рис. 2). Проверяют качество распыла, четкость отсечки и другие параметры на стенде КИ-1404.

Герметичность форсунки проверяют при затяжке регулировочного винта до давления впрыска—23 МПа. Время падения давления от 20 до 18 МПа должно составлять 5—25 с. Подтекание топлива из сопла распылителя не допускается.

Все форсунки данного двигателя регулируют на одинаковое давление впрыска, предусмотренное техническими условиями (для большинства штифтовых форсунок 12,5 автотракторных аппаратов и приборов — магнето, генераторов переменного тока, спидометров (схема включения намагничивающего аппарата показана на рисунке 82); слесарный верстак; комплект специальных приспособлений (ЧЭМЗ или др.); электрический паяльник; пружинный ручной динамометр; щуп-набор; магнето М-24, М-48, М-19 и др.

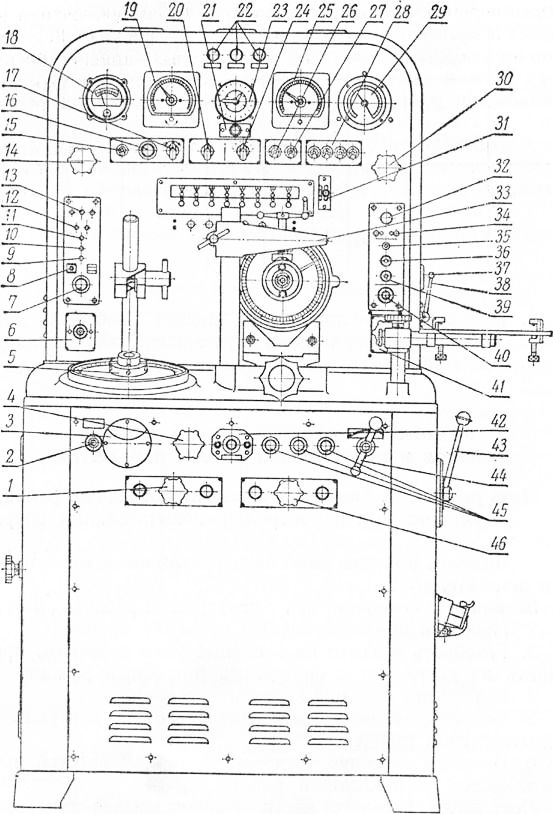

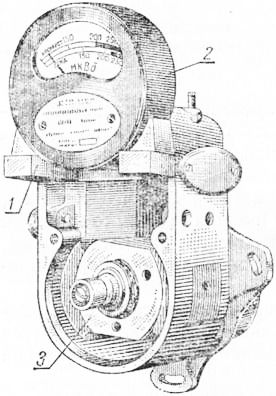

Рис. 3. Универсальный контрольно-испытательный стенд КИ-968 (УКС-60):

Содержание и порядок выполнения работы. Предварительную проверку магнето проводят для выявления необходимости его разборки и ремонта. Проверка состоит из наружного осмотра и проворачивания от руки ротора магнето. Осмотром проверяют комплектность магнето и выявляют его наружные повреждения. Проворачивание же ротора дает возможность обнаружить ряд неисправностей: зазор и заедание ротора в подшипниках, а также трение его о полюсные башмаки, отсутствие или наличие даже слабой искры в каждом из проводов высокого напряжения, неверное зацепление и преждевременный сброс защелки ускорителя, размагниченность ротора (она определяется по принципу «самодоворачивания», т. е. по занятию ротором нейтрального положения).

После разборки магнето на узлы проверяют и ремонтируют их.

В пусковом ускорителе вначале проверяют износ рабочей поверхности пальцев и прочность их крепления к корпусу ускорителя. Ослабление посадки пальцев в корпусе устраняют расклепыванием.

При износе рабочих поверхностей выступов корпуса более 1 мм или при трещинах у отверстия под кулачки корпус выбраковывают.

Защелка ускорителя должна опускаться на оси под собственной тяжестью и не должна иметь осевого зазора, поз

воляющего ей заходить за верхнюю кромку упора рабочего диска. Зазор устраняют постановкой шайб на оси между защелкой и замковым кольцом. Если язычок защелки не обеспечивает нормального зацепления и сброса, защелку бракуют.

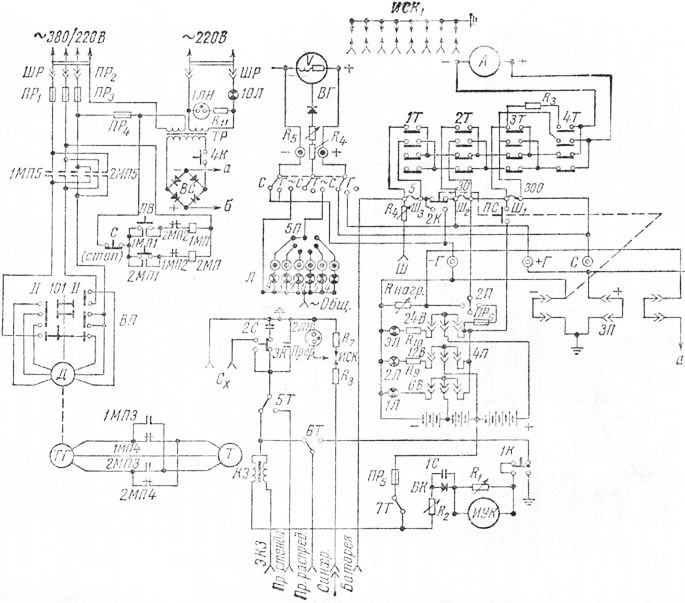

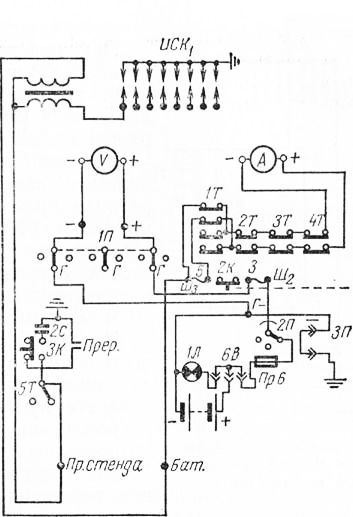

Рис. 4. Электрическая схема стенда КИ-968 (УКС-60)

Пружина должна плавно закручиваться и резко сбрасывать защелку и, кроме того, иметь установленные для данной марки ускорителя угол закручивания и момент сброса (0,12—0,25 Н-м).

Окончательную проверку годности пускового ускорителя проводят только после его сборки и установки на магнето при их совместном испытании.

При ремонте муфты опережения проверяют ее работу и заменяют дефектные детали. Обнаруженные трещины в изоляционных деталях, работающих под высоким напряжением, заделывают составами на основе эпоксидных смол.

Подгоревшие контакты в карболитовых деталях зачищают с расчетом сохранения допускаемых сборочных зазоров между ними и бегунком (например, 0,5—0,8 мм для магнето М48-Б1).

Первичную и вторичную обмотки проверяют на обрыв или межвитковые замыкания омметром, показания которого сравнивают с расчетными сопротивлениями обмоток: первичной — порядка 0,3; вторичной ~8000 Ом.

При отсутствии наружных повреждений трансформатор магнето проверяют на бесперебойность ценообразования на стенде КИ-968.

Наиболее частое повреждение конденсатора — пробой его изоляции, вызывающий замыкание «на массу» первичной обмотки магнето. Это повреждение проверяют посредством лампочки и амперметра, включенных в сеть постоянного или переменного тока напряжением 220—380 В. При отсутствии пробоя изоляции в цепи постоянного тока стрелка амперметра укажет на нуль, а в цепи переменного тока — наличие весьма малого тока (не выше 0,02—0,03 А). Большой ток и горение лампочки свидетельствуют о коротком замыкании.

Обрыв в цепи постоянного тока проверяют по аналогичной схеме, в которую включают неоновую лампочку на 220 В. Если в момент включения тока неоновая лампа дает короткую вспышку, а при выключении рубильника и замыкании конденсатора «накоротко» (или через неоновую лампу) проскакивает заметная искра или вспыхивает лампа, значит, конденсатор исправен. Отсутствие вспышек и искрения указывает на обрыв.

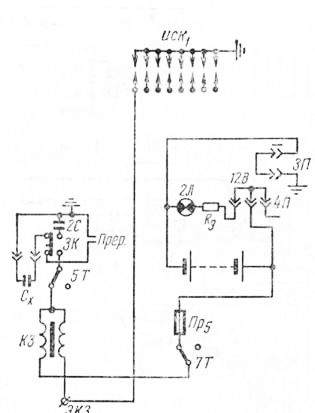

Рис. 5. Схема испытания трансформатора магнето на стенде КИ-968.

Утечку тока в конденсаторе проверяют несколькими способами. Один из них может быть осуществлен по той же схеме. Если при включении конденсатора в цепь постоянного тока неоновая лампочка ярко вспыхнет и сразу погаснет и потом будет слабо вспыхивать не чаще чем через 2 с, то конденсатор исправлен. Если имеется утечка, то вспышки будут слабыми и часто повторяющимися, причем чем чаще, тем значительнее утечка тока. Такой конденсатор непригоден к работе.

Комплексным методом проверки конденсатора, определяющим его пригодность к дальнейшей работе, является сравнительное испытание с эталонным конденсатором на стенде КИ-968.

Контакты прерывателя должны плотно, всей плоскостью, прилегать друг к другу, без перекосов и смещения осей, не иметь неровностей, окислов, подгоревших мест. При необходимости контакты зачищают мелкой наждачной шкуркой.

Пружина должна обеспечивать четкое замыкание контактов и создавать усилие 5— б Н, которое проверяется динамометром.

Прочность изоляции контакта следует проверять на пробой при напряжении 220 В. Ротор перед устранением механических повреждений размагничивают на приборе ПГ1Я модели 533.

Намагничивание ротора постоянным током проводят на намагничивающем аппарате двумя-тремя кратковременными включениями длительностью не более 1—2 с, а при намагничивании переменным током — одним коротким включением (до перегорания вставки). Степень намагниченности ротора проверяют магнитометром. Для крупногабаритных магнето (Ml9 и др.) степень намагниченности должна быть не менее 220 (нижняя шкала), а для малогабаритных (М24 и др.) не менее 200 (верхняя шкала) мкВб.

При сборе магнето вначале устанавливают обоймы шарикоподшипников специальными напрессовщи-ками. Под наружные обоймы помещают прокладки. Ставят ротор магнето. В крупногабаритном магнето ротор собирают вместе с передней крышкой, а шестерни устанавливают по

Рис. 6. Схема испытания конденсатора на стенде КИ-968 (обозначения см. на рисунке 80).

Рис. 7. Проверка степени намагниченности ротора малогабаритного магнето:

1 — стальные наконечники магнитоме-ра; 2 — магнитометр; 3 — проверяемый ротор.

меткам с учетом требуемого направления вращения (метки П и JI). При выводе ротора из нейтрального положения на 70—75° он должен самоустанавливаться по нейтрали. Осевой зазор не должен превышать 0,05 мм (не ощущается рукой), а зазор с полюсными башмаками должен находиться в пределах 0,10—0,15 мм. Осевой зазор замеряют ленточным щупом.

При наличии ощутимого рукой зазора или заедания ротора в корпусе регулируют осевой разбег постановкой прокладок под внутренние обоймы шарикоподшипников.

Прерыватель в сборе устанавливают так, чтобы контакты начали размыкаться при повороте ротора от нейтрали в сторону вращения на 8—18°. Зазор между контактами регулируют на величину 0,25—0,35 мм перемещением контактной стойки.

В правильно собранном магнето проверяют и при необходимости регулируют абрис, зазор между контактами прерывателя и усилие, передаваемое пружиной на них.

Затем испытывают магнето на бесперебойность искрооб-разования и определяют состояние высоковольтной изоляции. Кроме того, проверяют правильность чередования искр и характеристику пускового ускорителя или муфты опережения зажигания.

Для исследования может быть предложено выявление одной из следующих зависимостей.

1. Изменение магнитного потока в зависимости от величины зазора в магнитной цепи (при постоянном воздушном зазоре между ротором и полюсными башмаками). Такую зависимость строят в координатах S—Ф.

По горизонтали откладывают зазор S, при его значении от 0 до 1 мм через 0,2 мм, по вертикали — значение магнитного потока (мкВб), замеренное магнитометром. В крупногабаритных магнето создают дополнительный зазор между сердечником магнитометра и торцами полюсных башмаков, в малогабаритных — между сердечником и дополнительными магнитопроводами путем помещения между сопрягаемыми плоскостями пластинок из диамагнитного материала (алюминий, латунь, картон).

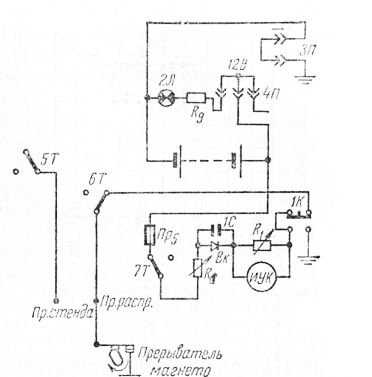

Рис. 8. Схема проверки абриса магнето и угла замкнутого состояния контактов прерывателя на стенде КИ-968.

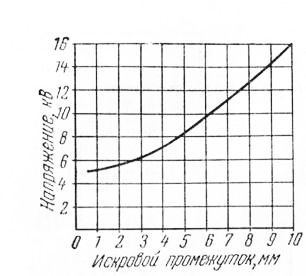

2. Зависимость напряжения вторичной цепи от частоты вращения ротора магнето. Графическую зависимость этих величин строят в координатах/г—£2 при определенном значении магнитного потока. По горизонтали откладывают частоту вращения ротора п= 100, 500, 1000, 1500 и 2000 об/мин, по вертикали — вторичное напряжение магнето, определяемое по величине искрового промежутка трехэлектродного разрядника и его характеристике (рис. 87). Величина магнитного потока, замеряемого магнитометром, может быть взята в пределах Фмакс=150, 200, 250 мкВб.

Вместо построения графических зависимостей могут быть выяснены такие вопросы, как влияние стабилизации на величину магнитного потока, создаваемого ротором; влияние на вторичное напряжение зазора между контактами прерывателя при определенной частоте вращения ротора и др. При этом необходимо дать анализ выявленных зависимостей.

Отчет о работе.

1. Записывают марку магнето.

2. Записывают результаты измерений и испытаний магнето.

3. Приводят электрическую схему испытания.

4. Строят график изменения магнитного потока Ф(мкВб) в зависимости от величины зазора S (мм) в магнитной цепи.

5. Строят график изменения напряжения вторичной цепи магнето в зависимости от частоты вращения при различных значениях Фма КС»

Рис. 9. Характеристика трех-электродного разрядника.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт узлов и восстановление деталей дизельной топливной аппаратуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы