Строй-Техника.ру

Строительные машины и оборудование, справочник

Рыхлители являются навесными рабочими органами к трактору и предназначены для предварительного рыхления тяжелых, каменистых или слежавшихся, а также мерзлых грунтов для облегчения последующей работы землеройно-транспортных машин. Рыхлители применяют также для удаления из грунта корней, остатков пней и камней после работы корчевателя и для разрушения (киркования) старых дорожных покрытий при ремонте лесовозно-автомобильных дорог.

Рыхлители классифицируют по следующим признакам:

- по назначению — на рыхлители общего назначения с глубиной рыхления до 1000 мм и специальные (для глубокого рыхления);

- по номинальному тяговому усилию и мощности базового трактора — на сверхтяжелые с номинальным тяговым усилием свыше 300 кН (мощностью более 294 кВт), тяжелые от 20 до 300 кН (184—294 кВт), средние от 135—200 кН (117,6—183кВт) и легкие до 135 кН (117,6 кВт); по типу движителя (ходовой части) базовой машины — на гусеничные и колесные.

Все рыхлители, навешенные на легкие колесные тракторы и тягачи, а также на автогрейдеры и другие машины, имеют вспомогательное назначение.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схемы движения рыхлителей: а — зигзагообразное; б — круговое

Перед началом рыхления грунта водитель должен ознакомиться с участком работы, наметить и согласовать схему движения с .работой основных машин (бульдозеров, скреперов). Рыхлят тяжелые грунты обычно параллельными проходами рыхлителя. Рыхление и расчистку участка полосы отвода производят зигзагообразными проходами (рис. 1). Рыхлить грунт заранее не следует, так как излишнее его пересыхание ухудшает наполнение скреперов и увеличивает пыление грунта. В каждом случае с учетом работы ведущей машины задается глубина рыхления, и изменять ее не следует, так как это затруднит последующую работу землеройных машин, особенно планировочные работы.

—-

Рыхлители предназначены для механического разрушения мерзлых грунтов, трещиноватых пород и для рыхления плотных талых грунтов в различных климатических условиях при разработке котлованов, траншей и выемок на строительстве дорог. Рыхлитель в виде рамы с рыхлительными зубьями и другим оборудованием навешивается на трактор.

Конструктивные отличия рыхлителей определяются тяговым классом и ходовым устройством базового трактора, назначением рыхлителя, видом его навесного устройства и способом установки, числом зубьев и способом их крепления.

Различают рыхлители на базе тракторов класса 3, 4, 10, 15, 25 и 35 тс (ГОСТ 7425—71). Тяговый класс трактора является основным параметром, определяющим величину максимального заглубления зубьев в грунт, число зубьев, ширину режущей кромки наконечника, наименьшее расстояние от нижней точки рабочей балки до опорной поверхности, расстояние от наконечника до оси ведущей звездочки трактора, а также ресурс рыхлителей до первого капитального ремонта.

По типу движителя базового трактора различают гусеничные и колесные рыхлители. Широкое распространение получили гусеничные рыхлители, обеспечивающие высокую производительность при работе в тяжелых условиях за счет реализации больших тяговых усилий и высокой проходимости. Рыхлители монтируют на тракторах мощностью от 26 до 650 л. с. Колесные рыхлители находят применение при работе совместно со скреперами, обеспечивая их быструю загрузку, при разработке рассредоточенных участков и при работе на высокоабразивных материалах типа мерзлых песков.

По целевому назначению навесные рыхлители разделяют на основные и вспомогательные. Основные рыхлители, как правило, монтируют в агрегате с передним бульдозерным оборудованием. Они служат для рыхления мерзлых грунтов и скальных пород, которые не могут разрабатываться обычными землеройными машинами без предварительного разрыхления. Вспомогательные рыхлители монтируют в агрегате с основным оборудованием на погрузчиках, автогрейдерах, скреперах или навешивают на бульдозерных отвалах для сокращения технологического цикла землеройных работ.

По виду навесного рыхлительного оборудования различают трехзвенные, четырехзвенные и параллелограммные рыхлители. Рыхлители могут иметь регулируемый и нерегулируемый угол рыхления наконечника зуба. Одним из наиболее прогрессивных направлений является создание рыхлителей четырехзвенного типа с регулируемым углом рыхления.

В зависимости от способа установки рыхлительного оборудования различают рыхлители с креплением последнего к корпусу заднего моста или к раме гусеничной тележки.

По числу зубьев рыхлители делят на однозубые и многозубые. Однозу-бые машины предназначены для разработки особопрочных материалов и могут использоваться также для специальных работ: глубокого рыхления траншей и прокладки кабелей на глубину до 2,5 м. Многозубые машины оборудуются в основном тремя и пятью зубьями в зависимости от класса трактора.

По способу крепления зубьев различают рыхлители с жестким и шарнирным креплением. При жестком креплении исключается возможность поворота зуба в горизонтальной плоскости относительно продольной оси рыхлителя. Шарнирное крепление обеспечивает поворот зуба в горизонтальной плоскости, снижая воздействие боковых нагрузок на рабочий орган и базовый тягач при работе на слоистых породах и грунтах с высокопрочными включениями в виде валунов и строительного мусора. При этом улучшается поперечная устойчивость базового трактора и облегчается управление им.

Серийно выпускаются следующие рыхлительные навески: ДП-5С (Д-515С), агрегатируемая с бульдозерами ДЗ-18 (Д-493А) и ДЗ-54 (Д-687) в бульдозерно-рыхлительные агрегаты ДП-14 (Д-705) и ДП-15 (Д-706) на тракторе Т-ЮОМЗГП класса 10 то; ДП-22С, агрегатируемая с бульдозером ДЭ-35С (Д-575С) в бульдозерно-рыхлительный агрегат ДП-22С на тракторе Т-180КС класса 15 тс; ДП-9в (Д-652АС), агрегатируемая с бульдозером ДЭ-34С (Д-572) в бульдозерно-рыхлительный агрегат ДП-9С на тракторе ДЭТ-250М. класса 25 тс.

Осваивается рыхлительная навеска ДП-26С, агрегатируемая с бульдозерами ДЗ-110ХЛ и ДЗ-109ХЛ в буль-дозерно-рыхлительные агрегаты

ДЗ-116ХЛ и ДЗ-117ХЛ на тракторе Т-130Г-1 класса 10 тс, и аналогичная ей навеска МГ-1-40 для бульдозеров ДЗ-18 (Д-493А), а также рыхлитель-ные навески Д-671С, ДП-10С и ДП-11С, агрегатируемые с бульдозерами на тракторах Т-220, Т-330, и Т-500 классов 15, 25 и 35 тс.

Основными узлами рыхлителя являются навесное устройство, о помощью которого рабочий орган присоединяется к базовому тягачу и фиксируется в нужном положении, рабочий орган и гидросистема управления им.

Различают трехзвенные и четырех-звенные или параллелограммные навесные устройства. При трехзвенном навесном устройстве рабочая балка и нижняя тяга выполнены в виде одного узла — рамы рыхлителя, которая бывает внутреннего или охватывающего типа в зависимости от расположения шарниров связи с базовым трактором. При шарнирном креплении зубьев в конструкцию навесного устройства включается дополнительный элемент — флюгер.

Наиболее простым в изготовлении является навесное устройство трех-звенного типа с креплением к корпусу заднего моста или к рамам гусеничных тележек. При таком устройстве в процессе подъема и опускания зубьев осуществляется поворот их относительно шарниров крепления рамы к базовой машине. Основными недостатками этой конструкции являются значительные углы рыхления в начальный момент заглубления зубьев, достигающие 80—90°, и наклон передней поверхности стойки в сторону движения тягача, вызывающий появление дополнительных сопротивлений разрушению и выталкивание зуба из грунта. В результате теряется устойчивость базового тягача и снижается величина тягового сцепления.

Параллелограммное навесное устройство обеспечивает постоянство угла рыхления в пределах всего заглубления зуба. Практика показала перспективность такого устройства особенно при разработке скальных пород и мерзлых грунтов, поскольку облегчается заглубление рыхлителя, увеличивается срок службы наконечников рабочего органа, уменьшается энергоемкость процесса в связи со снижением степени дробления и смятия разрабатываемого материала. Кроме того, снижается частота сколов стружки и, как следствие, динамическая нагрузка на весь агрегат, облегчается работа гидроцилиндров в результате перераспределения основной реактивной нагрузки внутри системы навесного устройства между верхней и нижней тягами. Параллелограммное навесное устройство позволяет использовать зубья с более длинными стойками, поэтому даже при наибольшем заглублении зуба можно иметь увеличенный зазор от рабочей балки до грунта.

Рис. 1. Рыхлитель ДП-5С с трехзвенным навесным устройством:

1 — стойка; 2 — гидросистема; 3 рабочий орган

Трехзвенное навесное устройство применяют в рыхлителях ДП-5С. Основным узлом такого устройства является стойка, состоящая, в свою очередь, из двух вертикальных стоек коробчатого сечения, соединенных между собой горизонтальными балками. Для подсоединения рабочего органа в нижней части вертикальных стоек предусмотрены отверстия и пальцы, крепящиеся гайкой.

Параллелограммное навесное устройство имеют рыхлители ДП-22С, ДП-9С, ДП-10С и др.

Рыхлитель ДП-9С состоит из рамы, тяги, балки, зубьев с наконечниками, гидроцилиндров, буферного устройства и флюгеров. Сварная рама коробчатого сечения является нижним звеном четырехзвенника рыхлителя, а сварная тяга — его верхним звеном. Балка также является звеном, на котором крепятся флюгеры с тремя зубьями, имеющими сменные наконечники.

Рабочим органом рыхлителя является зуб, состоящий из стойки с посадочным хвостовиком, наконечника, защитной накладки и элементов крепления — стопоров. В ряде случаев для повышения производительности при рыхлении пластичномерз-лых грунтов и трещиноватых скальных пород на зубьях устанавливают уширители.

Стойка является несущим, наиболее нагруженным элементом зуба, на котором крепятся его детали. При разработке плотных связных и слабых трещиноватых скальных грунтов и при большом заглублении наконечника рыхлителя стойки частично участвуют в разрушении грунта, производя дополнительное рыхление. Для современных рыхлителей характерны в основном стойки трех типов: изогнутые, прямые и с незначительным изгибом. Рыхление стойками изогнутой формы осуществляется с меньшими усилиями, чем прямыми, однако при рыхлении средних и крепких трещиноватых скальных пород и мерзлых грунтов выломленные глыбы могут заклиниваться между стойкой и рамой рыхлителя, что ведет к значительному повышению сопротивления рыхлению. Иногда применяют стойки с незначительным изгибом. Как показали исследования, они наиболее эффективны при разработке скальных грунтов средней крепости.

Для предотвращения износа передней грани стойки, особенно в нижней части, контактирующей с грунтом, рекомендуется защищать ее съемными износостойкими стальными пластинами — защитными накладками, устанавливаемыми на рабочей поверхности стойки в специальных гнездах, либо стальными литыми или коваными кожухами, надеваемыми на конец стойки.

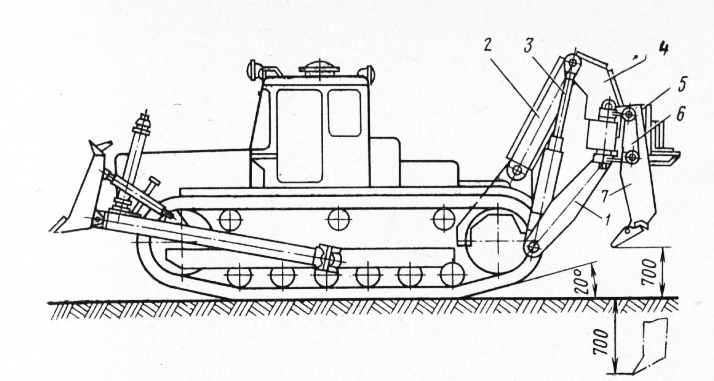

Рис. 2. Рыхлитель ДП-ЧС:

1 — бульдозер; 2 — тяга; 3 — гидродилиндр; 4 — балка; 5 — буферное устройство; 6 т— флюгер; 7 — зуб с наконечником; 8 — рама

Наконечники являются сменной частью зуба, обеспечивающей непосредственное отделение грунта от массива и его разрушение. По форме различают симметричные и асимметричные наконечники.

В практике строительства широкое признание получают уширители к рабочим органам рыхлителя, позволяющие разрушать значительно большие объемы скальных пород за один проход за счет уширения режущей кромки наконечника. При этом происходит дробление и практически сплошное разрушение грунта между соседними бороздами. В результате снижаются энергетические показатели процесса рыхления и удельный износ рабочих органов (на 1 м3 разработанного грунта). Конструктивно уширители выполняют либо в виде расширяющихся в стороны от режущей кромки зуба клиновидных пластин, жестко или шарнирно смонтированных на стойке зуба, либо в виде двух стержней, выступающих по бокам стойки.

У рыхлителя ДП-9С к рабочей балке коробчатого сечения приварены два верхних и два нижних кронштейна. Балка сварена из листового проката и имеет три кованые втулки с прямоугольными бобышками, вваренные внутри балки: две по ее концам и одну посередине. Во втулках размещается вертикальная ось крепления флюгера рабочего органа.

Зубья посредством двух цилиндрических пальцев каждый закреплены в литых флюгерах, которые, в свою очередь, при, помощи вертикальной оси закреплены в рабочей балке. Все три флюгера рыхлителя одинаковы по конструкции. В случае необходимости работы с трактором-толкачом из среднего флюгера вынимают пальцы крепления зуба, на флюгер сверху устанавливается специальное буферное устройство с отверстиями на боковых щеках, совпадающими с отверстиями флюгера, а затем флюгер, буферное устройство и зуб соединяют удлиненными пальцами с резьбой на одном конце и буртиком на другом.

Зубья состоят из стойки и наконечника, который закреплен на стойке при помощи двух сухарей, соединяемых болтом. Для восприятия усилий от наконечника на стойке приварены две пластины, в которые в процессе рыхления упираются удлиненные щеки наконечника.

У рыхлителя ДП-26С рабочая балка предназначена для закрепления одного рабочего органа — зуба. Она имеет форму коробки, вытянутой в вертикальной плоскости, внутри которой вварена другая коробка, где и устанавливается зуб. Такая конструкция балки позволяет закреплять зуб посредством одного пальца и воспринимать значительные боковые нагрузки. В нижней части балки вварена кованая скоба, которая служит упором для зуба. Сзади к скобе приварена полка для толкача. На полке установлено буферное устройство. Зуб состоит из стойки, наконечника и стопорного устройства. На стойке наконечник закреплен с помощью цилиндрического пальца с разрезной пружинной втулкой.

При использовании для работы рыхлителя гидравлической системы базового тягача дополнительно устанавливают рабочие цилиндры и трубопроводы. Для привода рыхлителей применяют гидросистемы объемного действия с замкнутой и с открытой схемами. Обычно используют нерегулируемые лопастные, шестеренные и аксиально-плунжерные насосы большой подачи, что позволяет обеспечивать высокие рабочие скорости подъема и опускания рыхлителя.

У рыхлителя ДП-22С управление навесным оборудованием осуществляется от гидросистемы базового трактора. Она состоит из блока шестеренных насосов, золотникового четырех-позиционного распределителя с предохранительным клапаном, масляного бака объемом 100 л с гидроциклоном очистки масла от механических примесей, карданной передачи, соединяющей редуктор с коленчатым валом двигателя, гидроцилиндров управления и системы трубопроводов.

Блок шестеренных насосов включает в себя три насоса НШ-46В, имеющие общие коллекторы на всасывающей и нагнетательной магистралях, и редуктор, на крышке которого смонтированы насосы. В случае агрегатирования рыхлителя с бульдозером в распределителе могут быть введены дополнительные унифицированные секции. Гидроцилиндры управления рыхлителя расположены штоками вверх. Проушины цилиндров закреплены на балке трактора.

Гидросистема управления рыхлителем ДП-9С включает в себя аксиально-плунжерный насос У PC-10, золотниковый четырехпозиционный распределитель, бак с системой очистки масла, два гидроцилиндра, трубопроводы и гибкие резино-металлические рукава. Гидроцилиндры управления рыхлителем — двойного действия. Нижняя серьга крепления гидроцилиндра соединена с его крышкой при помощи двух пальцев. Разъемная конструкция серьги позволяет производить монтаж и демонтаж гидроцилиндра, не вынимая нижнего пальца из шарнира.

Основными факторами, определяющими эффективность рыхления мерзлых грунтов и горных пород, являются прочность последних и класс базового трактора. Для увеличения тягового усилия при работе на мерзлых грунтах на траки трактора устанавливают специальные грунтозацепы, позволяющие реализовать номинальную мощность двигателя по сцеплению. Минимальная глубина рыхления за один проход должна на 20—30% превышать толщину слоя грунта, убираемого бульдозерами и скреперами, с которыми работает рыхлитель. При установившемся рыхлении и наибольшем опускании зубьев угол рыхления рекомендуется принимать не более 45° при заднем угле не менее 8°.

C увеличением прочности грунта возрастает его сопротивление разрушению, уменьшается эффективность рыхления и ухудшаются условия сцепления гусеничного движителя с поверхностью грунта. Поэтому производительность рыхлителей с понижением температуры грунта уменьшается. При высокой механической прочности грунта рыхление его осуществляется одним средним зубом. После прохода наконечника зуба образуется характерная прорезь трапециевидного сечения. Рыхление производят параллельными резами с максимально возможной для данных условий глубиной.

Оптимальными условиями рыхления, обеспечивающими минимальную энергоемкость процесса, являются такие, при которых соотношение между глубиной рыхления и шириной наконечника будет равно 3—5. При этом соотношении объем разрушенного грунта в прорези получается максимальным. Расстояние между соседними проходами выбирается таким, чтобы происходил скол неразрушенного массива грунта между резами, и оставшиеся «гребешки» были минимальными. Расположение соседних проходов с расстоянием, меньшим 0,4—0,5 м, вызывает увод рабочего органа в ранее полученную прорезь.

Применение рыхлителей наиболее эффективно при рыхлении корки мерзлого грунта. Целесообразно при глубине промерзания 50—60 см и достаточном тяговом усилии трактора производить рыхление за один проход с последующей уборкой грунта бульдозерами. При большей глубине промерзания разработку грунта осуществляют послойно. При этом установлено, что производить повторные резы по одной прорези нерационально, так как это приводит к снижению производительности рыхлителя.

—

Рыхлители являются навесным“оборудованием к тракторам (тягачам) и предназначены для послойного разрыхления твердых, каменистых и мерзлых грунтов.

Применение рыхлителей позволяет использовать землеройные машины небольшой мощности для разработки крепких грунтов, резко увеличить производительность более мощных машин и значительно снизить стоимость работ.

Рыхлители используются также для выкорчевывания пней, удаления камней, взламывания дорожных покрытий при ремонте дорог и т. п.

Рабочим органом рыхлителя является один или несколько зубьев, закрепленных на подъемной тяговой раме, соединенной с трактором.

Навесные рыхлители располагаются на базовом тракторе (тягаче) сзади, что позволяет монтировать впереди бульдозерный отвал.

Навесной рыхлитель специального назначения ДП-9С (рис. 128) смонтирован на базе трактора ДЭТ-250 и состоит из нижней тяговой рамы, телескопической упорной балки, позволяющей регулировать угол резания в пределах 35—45°, рабочей балки коробчатой конструкции, двух гидроцилиндров, трех зубьев со съемными наконечниками и флюгеров.

Нижними проушинами рабочая балка соединяется с тяговой рамой, а верхними кронштейнами — с упорной балкой и гидроцилиндрами.

Зубья закреплены на рабочей балке во флюгерах. Конструкция крепления позволяет зубьям поворачиваться в горизонтальной плоскости в пределах ±15°.

При работе с одним зубом на флюгер устанавливается буферное устройство для трактора-толкача.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рыхлители"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы