Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы. Освоить методику определения технического состояния агрегатов и механизмов машин без разборки.

Задание.

1. Ознакомиться с оборудованием рабочего места.

2. Изучить порядок определения технического состояния цилиндро-поршневой группы; коренных и шатунных подшипников коленчатого вала и газораспределительного механизма.

3. Проверить техническое состояние указанных механизмов и сделать заключение об их годности к дальнейшей эксплуатации.

4. Исследовать расход картерного газа Q в зависимости от эффективной мощности двигателя Ne при постоянной частоте вращения л=2400 об/мин. Построить график Q—f(Ne) для мощностей, равных 100, 75, 50 и 25% номинальной. Установить мощности двигателя, при которых следует определять Q.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Оснащение рабочего места. Двигатель ГАЗ-51, установленный на контрольно-испытательном стенде СТЭУ-28 ГОСНИТИ (СТЭУ-40 или др.); газовый счетчик бытового типа (ЗКГФ-6 или ГКФ-6); компрессиметр для карбюраторных двигателей (ГАРО, модель 179); контрольный манометр (типа МКД ГОСТ 6200—52); водяной пьезометр; прибор Ленинградского филиала НИИАТ для определения технического состояния двигателя по утечке газов; стетоскоп; резиновые шланги; зажимы для шлангов вентиляции картера.

Содержание и порядок выполнения работы. Методы безразборного определения технического состояния отдельных узлов и агрегатов дают возможность исключить преждевременные разборочно-сборочные работы, приводящие к увеличению износа деталей.

К числу таких методов относится, в частности, проверка давления масла в масляной магистрали двигателя. Эта проверка проводится для оценки технического состояния коренных и шатунных подшипников без их разборки и основывается на том, что с увеличением зазоров в подшипниках давление масла в магистрали падает в силу уменьшения гидравлического сопротивления.

Давление масла проверяют контрольным манометром (точность отсчета которого 0,005 МПа), так как манометры, установленные на автомобилях, не дают достаточно точных показаний.

Чтобы замерить давление масла, двигатель прогревают до нормальной рабочей температуры (при этом температура воды на входе в радиатор должна быть равна 70—80 °С, а масла в картере 50—60 °С), затем глушат его. Отвертывают пробку-заглушку фильтра грубой очистки масла и вместо нее подсоединяют контрольный манометр. Снова заводят двигатель и при 1800 об/мин измеряют давление масла.

Для этих условий нормальное давление масла в новом двигателе 0,28 МПа, минимально допустимое 0,15 МПа.

Условия эксплуатации автомобиля в конкретном автохозяйстве примерно постоянные. Поэтому можно определить пробег автомобиля в километрах до минимально допустимого давления масла в магистрали.

Например, если с начала эксплуатации автомобиль прошел 30 000 км, а давление масла стало 0,21 МПа, то пробег автомобиля составит: 0,28°—о°21 (0,21-0,15) = 25800 км.

Наиболее точным безразборным методом определения технического состояния цилиндро-поршневой группы считается нахождение количества газов, прорывающихся в картер двигателя через зазоры (поршень— цилиндр, поршень — поршневое кольцо, поршневое кольцо—цилиндр). Чем больше зазоры, тем больше газов из камеры сгорания проникает в картер.

Количество этих газов измеряют газовым счетчиком, который соединяют резиновым шлангом с маслозаливным патрубком. В отверстие для масломерного щупа вставляют пробку. На шланги вентиляции картера ставят зажимы. Тормозным устройством стенда создают нагрузку, соответствующую номинальной мощности двигателя. В течение 1 мин проводят замер количества картерного газа, прошедшего через газовый счетчик. За показание берут среднее из трех замеров. Двигатель предварительно прогревают до нормальной рабочей температуры.

Количество газов, прорывающихся в картер, составляет для нового двигателя ГАЗ-51 24—27 л/мин, для двигателя с предельно изношенной цилиндро-поршневой группой— 110—115 л/мин.

Техническое состояние цилиндро-поршневой группы можно также оценить по давлению газов в картере двигателя, измеряемому водяным пьезометром (с изменением разрежения не более 0,0015 МПа и давления не менее 0,0015 МПа). Его соединяют резиновым шлангом с отверстием трубки под указатель уровня масла.

Для проверки давления необходимо, чтобы двигатель работал с полной нагрузкой или близкой к ней. Давление газов должно быть не более 0,0008—0,001 МПа.

Техническое состояние цилиндро-поршневой группы и газораспределительного механизма можно определить по изменению давления (компрессии) в конце такта сжатия, утечке газов из цилиндров и наличию стуков в двигателе.

Давление конца такта сжатия проверяют компресси-метром при прокручивании коленчатого вала двигателя электростартером. По мере увеличения оборотов компрессия возрастает, но при этом наблюдается меньшая разница в значениях давления конца такта сжатия в отдельных цилиндрах.

Компрессию проверяют на прогретом двигателе, при исправном стартере и заряженной аккумуляторной батарее, что обеспечивает частоту вращения коленчатого вала 180—-200 об/мин.

Компрессию замеряют в следующем порядке: двигатель прогревают до нормального теплового состояния; вывертывают все свечи; полностью открывают дроссельную заслонку карбюратора; резиновый конусный наконечник ком-прессиметра вставляют в отверстие для свечи и удерживают в таком положении на протяжении всего замера; коленчатый вал двигателя проворачивают электродвигателем при я=180-200 об/мин до тех пор, пока показание прибора не достигнет максимальной величины; записывают показание компрессиметра; отвертывают колпачок спускного клапана на 1—1,5 оборота, а после возврата стрелки прибора в нулевое положение вновь завертывают; проверяют компрессию в остальных цилиндрах двигателя. За результат принимается среднее из трех замеров. Разность показаний в отдельных цилиндрах не должна превышать 0,1 МПа.

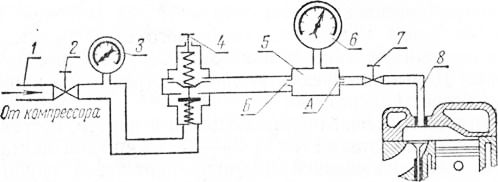

Рис. 1. Схема прибора для определения технического состояния двигателя по утечке воздуха:

1 — гибкий шланг; 2 и 7 — вентили; Зкб — манометры; 4 — редуктор; 5 — воздушная камера; 8 — шланг; А и Б — калиброванные отверстия.

Для двигателей ГАЗ-51 компрессия равна 0,7—0,75 МПа. Если она на 30—40% ниже нормы, это указывает на наличие неисправностей (поломка или пригорание поршневых колец, повреждение прокладки головки цилиндров, неправильная величина теплового зазора).

Утечка воздуха из цилиндров может служить достаточно объективным показателем технического состояния двигателя. Ее измеряют прибором, принцип действия которого показан на рисунке 1.

Сжатый воздух из компрессора по шлангу через вентиль, редуктор и малое калиброванное отверстие Б поступает в воздушную камеру откуда через калиброванное отверстие А большего размера, впускной вентиль и шланг подается в камеру сгорания. Манометр показывает давление воздуха в магистрали, а показание манометра определяет утечку воздуха из цилиндров.

При закрытом вентиле манометр находится под давлением, на которое отрегулирован редуктор. При открытии вентиля и полной герметичности исследуемого цилиндра давление воздуха в камере равно давлению воздуха за редуктором.

Наличие в цилиндре неплотностей площадью Fn повлечет утечку из него воздуха и уменьшение давления Р в камере. Если P—f(FH), то можно характеризовать величину неплотности.

Рис. 2. Шкала измерительного манометра.

Для удобства работы шкала манометра тарируется в зависимости от технического состояния и диаметра цилиндров двигателя (рис. 2), что позволяет по ней оценить техническое состояние любого двигателя (хорошее, удовлетворительное, требующее текущего или капитального ремонта). Прослушивание же мест утечки воздуха (клапаны, головка блока) дает возможность определить конкретные неисправности.

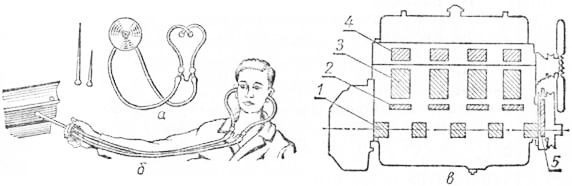

Рис. 3. Стетоскоп (а), прослушивание стуков стетоскопом (б) и зоны прослушивания двигателя (в).

Стуки или шумы в двигателе определяют в местах их возникновения прослушиванием при помощи стетоскопа (рис. 3).

Стуки между клапаном и толкателем прослушиваются на прогретом двигателе (при работе на холостых оборотах) в зоне плоскости разъема головки и блока цилиндров (зона 4). Стуки в средней части двигателя указывают на износ втулок распределительного вала (зона 2), а в передней части— на износ распределительных шестерен (зона 5).

Стук поршней, пальцев и шатунных подшипников следует прослушивать на стенке блока цилиндров в местах, соответствующих в. м. т. и н. м. т. (зона 3), стук коренных подшипников — в плоскости разъема картера с поддоном (зона 1). Стуки подшипников прослушивают при различных оборотах двигателя. Стук коренных подшипников — глухой, низкого тона, а стук шатунных — более звонкий, среднего тона; при выключенном зажигании в проверяемом цилиндре стук подшипников исчезает.

Строят графики зависимостей Q=f(Ne) при п= = 2400об/мии и Ne, равной 100; 75; 50 и 25% номинальной мощности.

Вычерчивают принципиальные схемы измерений, указанные в пунктах 1,2, 3, 4, 5, и схему прослушивания двигателя.

2. Проанализировав экспериментальные данные, дают заключение о техническом состоянии двигателя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническая диагностика состояния агрегатов и механизмов без разборки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы