Строй-Техника.ру

Строительные машины и оборудование, справочник

Технология производства земляных работ бульдозерами зависит от конкретных условий: вида и состояния грунта, рельефа местности, дальности перемещений грунта, высоты отсыпаемых насыпей и глубины разрабатываемых выемок.

Рабочий цикл бульдозера состоит из рабочего хода с копанием грунта, остановки для переключения движения на задний ход, холостого хода при возврате в исходное положение для копания и остановки для переключения на передний ход.

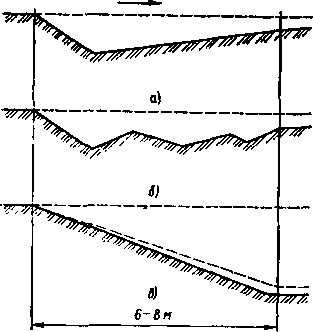

Основным элементом рабочего цикла является рабочий ход, при котором осуществляется внедрение отвала в грунт, набор призмы волочения перед отвалом и перемещение ее на требуемое расстояние, распределение и укладка грунта. Существуют три наиболее распространенные схемы внедрения отвала в грунт и набора призмы волочения в зависимости от вида грунта, ровности и уклона поверхности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На ровной поверхности возможно резкое заглубление отвала на максимальную глубину копания и постепенное его выглубление по мере роста призмы волочения. Такую схему зарезания применяют на легких и не переувлажненных грунтах.

Из-за неровностей поверхности, на которой производят бульдозерные работы, и неточности управления отвалом, которое зависит от типа подвески трактора и квалификации машиниста, внедрение отвала в грунт и набор призмы волочения осуществляют по ступенчатой схеме с частым выглублением и повторным заглублением отвала. Работая по этой схеме, добиваются почти полного использования мощности трактора и уменьшается путь формирования призмы волочения. Ступенчатую схему применяют при разработке тяжелых плотных грунтов.

При работе на большом уклоне, когда вес машины способствует копанию, внедрение в грунт и набор призмы волочения можно осуществлять с постоянной глубиной резания. Работа под уклон наиболее выгодна для бульдозера.

При наборе грунта, а также при последующем его перемещении следует оставлять как можно меньше неровностей на поверхности грунта для облегчения последующих проходов бульдозера. После заглубления на отвал действуют силы сопротивления, способствующие дальнейшему его заглублению; кроме того, эластичные звенья подвески ходовой части трактора нарушают точность управления отвалом в результате деформации при выглублении отвала и упругого действия подвески при заглублении.

Рис. 1. Схема внедрения отвала в грунт и набор призмы волочения

В зависимости от грунтовых условий выбирают угол резания отвала. При увеличении угла резания снижается самозаглубляющее действие отвала, облегчается внедрение в прочный грунт и работа при «плавающем» положении отвала, но повышается энергоемкость процесса копания и снижается рабочая скорость машины. При уменьшении же угла резания ухудшается внедрение отвала в прочные грунты, увеличивается самозаглубляющее действие, но снижается энергоемкость процесса копания. Поэтому на горных работах при разработке кусковых и сыпучих материалов рекомендуется применять пониженные углы резания, а при работе на легких связных грунтах — повышенные. Обычно наилучшие результаты обеспечиваются при работе с оптимальным углом резания 55°. Внедрение отвала в высокопрочные грунты облегчается при наличии гидрофицированного механизма перекоса отвала.

Сменное оборудование к бульдозеру используют в виде рыхли-тельных зубьев или специальных ножей для разработки высокопрочных или мерзлых (с температурой 0—2 °С) грунтов, когда разработка таких грунтов отвалом невозможна. Бульдозеры, оснащенные рыхлительными зубьями, расширяют область применения машины данного класса и в ряде случаев могут разрабатывать высокопрочные грунты без предварительного рыхления.

Эффективность и область применения бульдозеров определяются отношением тягового усилия или мощности к длине режущей кромки отвала, а также объему грунта или материала в разрыхленном состоянии, который можно перемещать данным отвалом. Удельная сила тяги отвала сравнительно невелика, если на бульдозере нет механизма перекоса отвала. Поэтому бульдозер с неповоротным прямым отвалом без перекоса наиболее подходит для работы в средних условиях при перемещении грунта на короткие и средние расстояния. Отвал прямой формы имеет меньшую ширину накопления, чем отвалы полусферический и сферический, которые обладают примерно такими же удельными показателями работы. По этой причине в настоящее время находят все большее применение полусферические и сферические отвалы, особенно на разработке высокопрочных пород и мерзлых грунтов. Они могут перемещать больший объем грунта (на 10—35%) на длинные расстояния.

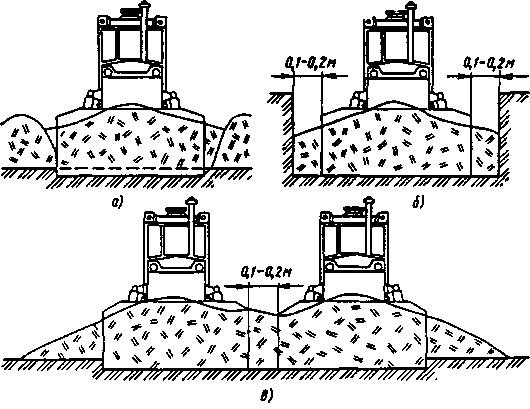

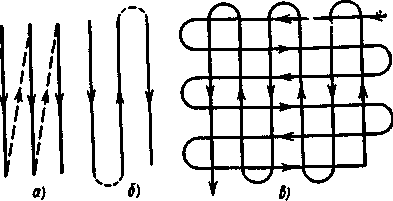

Рис. 2. Схемы перемещения призмы волочения бульдозером

Перемещение грунта перед отвалом без дополнительного резания возможно лишь при следующих условиях: ровной и твердой поверхности, позволяющей отвалу в «плавающем» положении не врезаться в грунт; наличии стенок траншеи или валиков грунта, препятствующих уходу грунта из призмы волочения в стороны от отвала; равномерной загрузке отвала по длине, позволяющей работать без поворотов.

Во всех остальных случаях перемещение грунта происходит с непрерывным дополнительным резанием. Без дополнительного подрезания грунта набранная призма теряется на расстоянии 8—10 м.

Для повышения производительности перемещения призмы волочения существуют несколько способов работы бульдозера:

— по одному следу , когда бульдозер выполняет несколько проходов по одному и тому же месту. Боковые валики грунта, образующиеся при первых проходах, препятствуют уходу грунта с отвала и способствуют увеличению объема грунта в призме волочения;

— в траншее, когда небольшие расстояния между стенками траншеи и отвалом ограничивают уход грунта в стороны и способствуют его накоплению перед отвалом. Около 70% земляных работ бульдозерами выполняют траншейным способом. При спаренной работе два-три бульдозера совершают рабочий ход рядом с небольшим расстоянием между отвалами. В этом случае потери грунта в боковые валики между отвалами почти исключаются.

Эффективна работа бульдозера отрезками, на части длины рабочего хода, когда грунт доставляется к месту отвала не сразу, а этапами. В этом случае призму волочения, набранную при первом проходе, не перемещают до конца, а оставляют на середине дистанции рабочего хода. Набранную при втором проходе призму доставляют к этому же месту и на некоторое расстояние бульдозер, не останавливаясь, перемещает двойную призму волочения. То же самое повторяется при третьем проходе, после чего грунт доставляется к месту укладки. Разновидностью этого способа является так называемая работа через вал, которую обычно применяют на склонах и особенно при сталкивании грунта под крутой откос.

В конце рабочего хода бульдозера производят отсыпку и укладку грунта. Наиболее часто применяют послойную отсыпку грунта толщиной 0,2—0,25 м с разравниванием передним или задним ходом. Послойная отсыпка при первых проходах бульдозера может сопровождаться одновременной планировкой поверхности грунта со срезанием бугров и засыпкой впадин на поверхности. Грунт можно укладывать валами с прижимом призмы волочения к ранее уплотненному грунту при перемещении грунта в кавальер пли в насыпь с последующим уплотнением катками или другими трамбующими машинами.

Обратный (холостой) ход бульдозера совершается с увеличенной скоростью (5—10 км/ч), обеспечиваемой ходовой частью трактора. Обратный ход, как правило, осуществляется на передаче заднего хода, так как развороты в конце рабочего хода для движения в обратном направлении передним ходом считаются невыгодными даже при достаточно больших расстояниях перемещения.

Потери грунта при перемещении снижаются, если использовать отвалы с открылками, уширителями и козырьками.

Открылки позволяют увеличить производительность бульдозера на 5—15% на разработке легких, сухих грунтов и кусковых материалов типа легких известняков, сланцев и т. п. На влажных и плотных грунтах условия копания ухудшаются вследствие залипания отвала.

При работе в легких грунтовых условиях применяют уширители с жестким креплением к отвалу. Такая конструкция обеспечивает повышение производительности бульдозера на 20—35%. Можно использовать шарнирные уширители с гидроуправлением, которые из кабины устанавливаются под некоторым углом к отвалу, что дает эффект почти в любых условиях, кроме работы на тяжелых грунтах и разрыхленных скальных породах.

Бульдозеры выполняют следующие подготовительные работы: расчистку местности от кустарника и мелколесья, срезку дернового поверхностного слоя грунта, валку деревьев, корчевку пней и удаление камней, пробивку трасс и пионерных дорог, расчистку местности от снега и др.

При выполнении земляных работ бульдозеры используют для возведения насыпей, разработки выемок, планировки, сооружения котлованов и каналов, пробивки полок и террас на косогорах и засыпки траншей.

Возведение насыпей бульдозерами осуществляется поперечным перемещением грунта из резервов или продольным перемещением из выемок. При удаленном расположении резервов от места отсыпки и в некоторых других случаях можно использовать и продольно-поперечный способ работы. При этом способе грунт доставляют при поперечном проходе бульдозера к месту будущей насыпи, а затем при продольном проходе вдоль нее перемещают на требуемое место. Резервы могут быть расположены с одной или двух сторон.

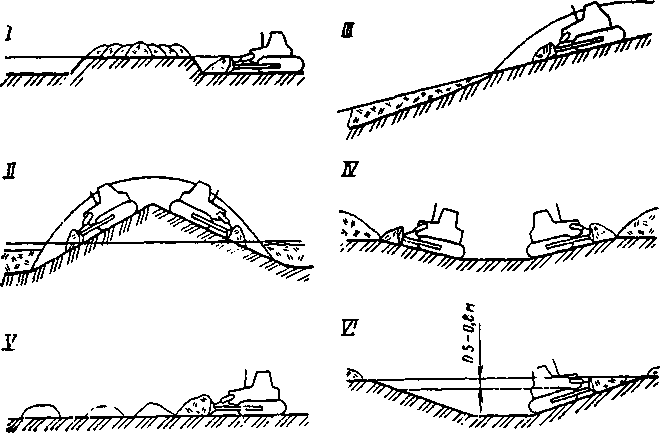

Рис. 3. Схемы основных земляных работ, выполняемых бульдозерами:

I, II — возведение насыпей соответственно поперечными проходами из резервов, продоль-ными проходами из выемки; III, IV — разработка выемок соответственно проходами в две стороны, поперечными проходами в две стороны; V — планировка со срезкой бугров и засыпкой впадин параллельными проходами; VI — сооружение канала траншейным способом

Грунт из выемки в насыпь можно перемещать в одну или две стороны в зависимости от рельефа местности, на которой выполняются работы, и объемов грунта в выемки и насыпи. При возведении насыпей используют прогрессивные способы перемещения грунта — траншейный, по одному следу и др.

Разработку выемок обычно осуществляют продольным перемещением грунта. При достаточно больших размерах выемки и сравнительно пологих склонах ее разработку можно вести и поперечным способом. Продольным перемещением выемку разрабатывают как в одну, так и в обе стороны. Работа поперечным способом рациональна только в том случае, если требуются пологие откосы в готовой выемке.

Планировку производят как на сравнительно ровной местности с засыпкой впадин и срезкой бугров, так и на неровном рельефе при засыпке оврагов, срезании холмов и т. п.

Рис. 4. Схема разработки бульдозером террас и полок на косогорах:

I — поперечными; II — продольными проходами

В первом случае планировку производят параллельными проходами с перекрытием приблизительно на ‘А длины отвала поверхности после предыдущего прохода. Это позволяет лучше выдержать глубину резания и ровнее распределить грунт, не оставляя боковых валиков на спланированной поверхности. Отвал при проведении таких планировочных работ загружают только на 2/3 его высоты.

Небольшие неровности и валики заглаживают задним ходом при опущенном отвале в сплавающем» положении. Иногда применяют перекрестные проходы для достижения необходимой ровности планируемой поверхности. Обычная точность планировки бульдозером составляет 5—7 см.

Разравнивание грунта в насыпях осуществляют при параллельных проходах бульдозера по планируемому участку таким образом, чтобы захватываемая полоса перекрывала предыдущую на 20—30 см, а отвал удерживался над поверхностью насыпи на расстоянии, равном заданной толщине слоя, подлежащего уплотнению. Все крупные планировочные работы начинают с досыпки наиболее низких мест слоями толщиной до 20 см, что способствует лучшему уплотнению отсыпаемого материала.

Сооружение каналов и котлованов осуществляют, как правило, траншейным способом с поперечным перемещением грунта. Разработку русла канала и котлована ведут поперечным способом параллельными траншеями с перемычками шириной около 0,5 м. При большой глубине траншеи перемычки удаляют, как только появляется опасность их обвала. Удалять перемычки можно двумя бульдозерами, идущими параллельно. Грунт набирают под уклон, а на подъеме его только перемещают.

На пологих склонах при сооружении террас и полок на косогорах грунт разрабатывают бульдозерами как с поворотным, так и с неповоротным отвалом поперечными проходами с послойной отсыпкой грунта. Разрабатываемая терраса или полка должна иметь уклон в сторону, противоположную основному уклону для того, чтобы бульдозер не мог сползти вниз.

На крутых склонах террасы разрабатывают продольными проходами со сталкиванием грунта поворотом бульдозера вниз по склону. В начале работы необходимо создать пионерную полку, на которой бульдозер мог бы устойчиво работать. На этой работе более удобны и эффективны бульдозеры с поворотным отвалом.

Рис. 5. Схема засыпки траншей бульдозером параллельными проходами:

I — перпендикулярными; II — косыми

Засыпку траншей осуществляют двумя способами: перпендикулярными траншее параллельными проходами или косыми параллельными проходами. Если бульдозер может легко за один проход столкнуть грунт при полном захвате, то предпочтительнее применять первый способ. Второй способ используют, если работа с полным захватом невозможна. В обоих случаях рекомендуется использовать способ работы через вал, если одним проходом столкнуть грунт затруднительно. Бульдозеры с поворотным отвалом засыпают траншеи при косой установке отвала. Работа косопостав-ленным отвалом вдоль траншеи продольными ходами эффективна в том случае, если весь объем грунта может быть перемещен в траншею за 1—2 прохода.

Рыхлители целесообразно использовать при рытье котлованов, широких траншей, для устройства выемок в гидротехническом строительстве и корыт под дорожное полотно, при разработке мерзлых россыпей полезных ископаемых, проведении вскрышных работ. Их применяют и на вспомогательных работах.

Рабочий цикл рыхлителя включает рабочий ход (заглубление рабочего органа, регулирование угла рыхления, рыхление с постоянной корректировкой глубины и направления), выглубление рабочего органа, разворот или обратный (холостой) ход в зависимости от схемы разработки.

Производительность рыхлителя в значительной степени зависит от вида и прочности разрабатываемого грунта, организации и технологии ведения работ. Рыхление грунта производят параллельными резами с максимально возможной для данного рыхлителя глубиной.

Расстояние между соседними проходами выбирают так, чтобы происходил скол массива между ними. Близкое положение соседних проходов вызывает увод рабочего органа рыхлителя в ранее полученную борозду. На грунтах высокой прочности нанесения только параллельных резов для последующей уборки грунта бульдозером бывает недостаточно. В этом случае разработку ведут в двух взаимно перпендикулярных направлениях.

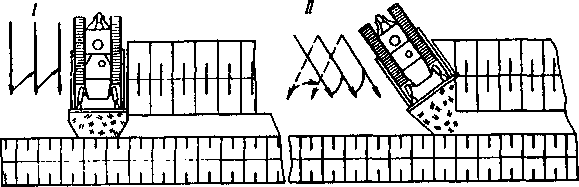

Рис. 6. Технологические схемы работы рыхлителя:

а — челночная; б — продольноповоротная; в — перекрестная

Технологическая схема нанесения параллельных резов при рыхлении бывает челночная, продольно-поворотная и перекрестная.

При челночной схеме рыхление производят параллельными проходами до края площадки без разворота. Возврат трактора в исходное положение осуществляется на заднем холостом ходу. Такую схему работы применяют при небольших размерах разрабатываемой площадки, когда разворот трактора затруднен или время разворота больше времени холостого хода трактора на исходную позицию. При продольно-поворотной схеме рыхление производят параллельными проходами с поворотом трактора в конце каждого прохода. Продольно-поворотная схема наиболее рациональна на участках с увеличенной протяженностью, поскольку непроизводительные затраты времени на холостой ход минимальны.

Чаще всего рыхление необходимо при разработке мерзлых грунтов и скальных пород. Мерзлый грунт имеет повышенную сопротивляемость разрушению и трудно поддается разработке вследствие высокой прочности и пластичности.

Прочность мерзлых грунтов в основном зависит от температуры и влажности (с понижением температуры и увеличением влажности до полного влагонасыщения прочность непрерывно возрастает). С увеличением прочности грунта возрастает его сопротивление разрушению, уменьшается эффективность рыхления и ухудшаются условия сцепления гусеничного движителя с поверхностью грунта. Поэтому производительность рыхлителей с понижением температуры грунта уменьшается.

Рыхление мерзлого грунта производят параллельными резами с максимально возможной для данных условий глубиной. Оптимальными условиями рыхления для получения минимальной энергоемкости процесса разрушения грунта являются такие, при которых соотношения между глубиной рыхления и шириной наконечника равно трем — пяти. При этом соотношении объем разрушенного грунта в прорези получается максимальным.

Расстояние между соседними проходами выбирают так, чтобы происходил скол неразрушенного массива грунта между резами и оставшиеся «гребешки» были минимальными. Расстояние между соседними проходами меньше 0,4—0,5 м вызывает увод рабочего органа в ранее полученную прорезь.

На мерзлых грунтах высокой прочности параллельных резов для последующей уборки грунта бульдозером бывает недостаточно и рыхление в этом случае ведут перекрестным способом в двух взаимно перпендикулярных направлениях (перекрестное рыхление). Сначала осуществляют параллельные резы с максимально возможной для данного класса рыхлителя глубиной, а затем перпендикулярно к ним или под некоторым углом наносят поперечные резы. После рыхления параллельными резами массив грунта имеет пониженную прочность, что позволяет производить перекрестное рыхление глубиной на 20—30% больше.

Наибольшая эффективность достигается при рыхлении корки мерзлого грунта. Целесообразно при глубине промерзания 50— 60 см и достаточном тяговом усилии трактора производить рыхление за один проход с последующей уборкой бульдозерами. При большей глубине промерзания разработку грунта осуществляют послойно. Производить повторные резы по одной борозде нерационально, так как это приводит к снижению производительности рыхлителя.

Для улучшения тяговосцепных качеств рыхлителя и использования полной мощности трактора при разработке грунтов рекомендуется:

— перед рыхлением удалить снежный покров е разрабатываемого участка, так как при работе по снегу резко снижается коэффициент сцепления гусеничного движителя с грунтом (па 40—50%);

— на уклонах рыхление грунта производить под уклон;

— при уборке разрыхленного грунта бульдозером или скрепером овтавлять слой неубранного грунта толщиной 5—10 см, который улучшит условия работы рыхлителя при последующей разработке.

Рыхление мерзлого грунта, как правило, осуществляется одним зубом, поэтому степень измельчения грунта определяется расстоянием между параллельными резами. Нанесение перекрестных борозд позволяет уменьшить размеры кусков разрыхленного грунта, при этом происходит дополнительное дробление материала гусеницами трактора. При рыхлении слабых мерзлых или горных пород несколькими зубьями степень измельчения грунта зависит от расстояния между ними.

Мерзлые разрыхленные породы следует убирать сразу после рыхления, поскольку они обладают способностью быстро смерзаться, затрудняя уборку бульдозерами, скреперами или экскаваторами. При уборке разрыхленного грунта скреперами или бульдозерами направление движения рыхлителей и уборочных машин должно совпадать. Применение скреперов для уборки разрыхленных пород стало возможным только благодаря навесным рыхлителям, позволяющим получить куски разрыхленного материала необходимой величины.

Технология рыхления скальных пород навесными рыхлителями аналогична технологии разработки мерзлых грунтов. Рыхление ведут параллельными резами на максимальную глубину, обеспечиваемую тяговым классом трактора. Расстояние между резами выбирают в зависимости от прочности и степени трещиноватости породы из условия или разрушения ее между резами или требуемой крупности кусков разрушаемой породы.

В зависимости от назначения разрабатываемой породы и способа транспортирования требуется различная степень ее рыхления. Для материалов, используемых в цементной промышленности, на обогатительных фабриках, а также для дорожных покрытий (щебенка) или в качестве заполнителей необходима значительная степень измельчения. На вскрышных или отвальных работах нет необходимости в большом разрыхлении материала, и степень разрушения будет ограничиваться только прочностью породы и размерами ковшей землеройных машин, предназначенных для уборки породы.

При рыхлении скальных пород расстояние между параллельными резами составляет 80—240 см. Степень измельчения породы зависит от этого расстояния, числа зубьев и схемы рыхления. Большая степень измельчения породы достигается при максимально возможном числе зубьев, когда рыхлитель выполняет продольные и перекрестные резы. Дополнительно породу дробят гусеницами трактора. При перекрестном способе рыхления поперечные резы производят с большими (в 1,2—1,3 раза) глубиной и расстоянием между резами, поскольку массив породы после нанесения параллельных резов имеет пониженную прочность.

При разработке скальных пород для транспортирования их в отвал рыхление производят на максимально возможную глубину, обеспечивающую максимальную производительность. В некоторых случаях (например, при селективной разработке полезных ископаемых) максимальная глубина рыхления определяется мощностью залегаемой породы.

От правильного выбора шага между резами в большой степени зависит производительность. Однако даже на одном участке прочность породы бывает различной и шаг между резами следует выбирать в зависимости от тягового усилия трактора и способа уборки разрыхленной породы.

Большое значение имеет также рыхление по наклону слоя породы, т. е. направление тягового усилия должно совпадать с направлением увеличения глубины слоя. В этом случае облегчается заглубление рабочего органа в грунт.

При невозможности или нецелесообразности рыхления грунта одним рыхлителем используют дополнительно тягу от трактора-толкача. Работа с толкачом увеличивает затраты примерно в 2 раза, но при этом в 3—4 раза возрастает производительность и значительно уменьшается изнашивание трактора и рыхлителя.

Для повышения эффективности рыхлителя при разработке особо крепких пород производят незначительные взрывные работы, позволяющие снизить прочность массива пород. Предварительные взрывы породы осуществляют с расстоянием между шпурами в 3 раза большим, чем при обычных буровзрывных работах. При та-214

ком методе ведения работ затраты на разработку 1 м3 грунта в 1,5—3 раза ниже затрат при буровзрывном методе.

Навесные рыхлители эффективно применяют как в СССР, так и за рубежом для рыхления скальных грунтов (вместо буровзрывных и других способов рыхления). Наиболее благоприятны для рыхления трещиноватые, выветренные и сильнослоистые породы (легкие и средние известняки, песчаники, глинистые сланцы, фосфориты, апатиты, бурые угли, ракучешники и т. п.).

Однако при определении целесообразности разработки пород навесными рыхлителями вместо буровзрывного способа необходимо учитывать следующие основные факторы:

— объем разрабатываемой породы, сосредоточенность ее в одном месте и вид работы (карьерный, дорожный, промышленное строительство);

— прочностные характеристики породы с учетом (для скальных пород) степени трещиноватости, слоистости и глубины залегания;

— имеющееся в наличии оборудование для рыхления грунта механическим (модель рыхлителя и класс базового трактора) и буровзрывным способом;

— технологию и методы организации работы рыхлителями и буровзрывным способом;

— способ транспортирования разрыхленного материала (бульдозерами, скреперами, самосвалами с погрузкой экскаваторами).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология производства бульдозерных и рыхлительных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы