Строй-Техника.ру

Строительные машины и оборудование, справочник

Назначение и классификация. Бульдозером называется землеройная машина, состоящая из базового тягача и бульдозерного (навесного) оборудования, предназначенная для резания и перемещения грунта, а также для планировки разрабатываемой поверхности.

Бульдозеры выполняют следующие работы:

— разработку и перемещение грунтов, планировку участков, разравнивание грунта, отсыпаемого другими машинами;

— возведение насыпей и разработку грунта, отсыпаемого другими машинами;

— возведение насыпей и разработку выемок при сооружении автомобильных и железных дорог, при устройстве каналов и пр.;

— засыпку рвов, каналов, водопроводных, канализационных и других траншей;

— обслуживание складов песка, щебня, камня и т. п.;

— расчистку территорий от снега, камней, пней, деревьев, строительного мусора;

— толкание скреперов в процессе их загрузки.

Для большинства современных гусеничных бульдозеров экономически выгодная дальность перемещений грунта в настоящее время не превышает 60—80 м, для колесных она 100—150 м.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бульдозеры классифицируют:

— по назначению — на бульдозеры общего назначения, приспособленные для работ в различных грунтовых условиях и при умеренной температуре (от —40 °С до +40 °С), и на бульдозеры специального назначения, предназначенные для выполнения специальных работ в карьерах и т. п. при температурах от—60 °С до+60 °С;

— по типу движетеля базовой машины — на гусеничные и колесные;

— по продольной оси базовой машины, поворотные отвалы под углом до 60° в плане (в обе стороны) продольной оси машины и до 10—12° к вертикальной оси.

Поворотный отвал присоединяется к раме шаровой пятой и двумя штангами, с помощью которых можно изменять угол установки отвала в двух плоскостях относительно толкающей рамы.

Бульдозеры, имеющие неповоротный отвал, перемещают грунт только вперед перед отвалом, в то время как универсальные (с поворотным отвалом) могут перемещать грунт как перед собой, так и в обе стороны, что позволяет засыпать траншеи и разрабатывать уступы.

За последние годы в практику внедряются бульдозеры с активным рабочим органом, имеющим повторно-взрывное устройство.

Разрабатываемый грунт разрыхляется и отбрасывается с отвала потоком газов, образующихся при сгорании в специальной камере рабочей смеси — бензина (или дизельного топлива) и воздуха. Бульдозер со взрывной камерой в грунтах средней крепости развивает производительность в 20 раз большую по сравнению с обычными бульдозерами.

На энергоемкость процесса формирования призмы волочения и перемещения грунта влияет геометрия отвала.

Чем меньше угол резания у, тем меньше энергоемкость процесса резания грунта. Однако угол резания у нельзя устанавливать меньше 50°, так как для нормальной работы отвала обязательно, чтобы задний угол был не меньше 30°. Такая величина заднего угла необходима потому, что при работе бульдозера на поверхности с резко меняющимися уклонами, отвал может опереться на тыльную часть. При заднем угле меньше 50° получается незначительный угол заострения, что влияет на прочность режущей части ножа. Угол между горизонталью и касательной верхней кромки отвала определяет условия обрушения грунта, перемещающегося вверх по отвалу. При уменьшении этого угла радиус кривизны верхнего участка отвала становится меньше, что повышает сопротивление движению грунта по отвалу и увеличивает нормальную составляющую, под действием которой грунт прижимается к отвалу.

Угол наклона отвала определяет форму призмы волочения. При малом угле наклона отвала грунт может пересыпаться через отвал, так как во многих случаях призма волочения будет выше отвала. С увеличением этого угла ухудшаются условия движения грунта вверх по отвалу, увеличивается прилипание и повышается общая энергоемкость. Угол установки козырька влияет на формирование стружки грунта в верхней части, а также на объем призмы волочения: он принимается равным 90—100°.

Высота отвала Як с козырьком определяет объем призмы набираемого на отвал грунта. Длину неповоротного отвала (не менее 50 мм с каждой стороны) назначают с учетом перекрытия габарита базовой машины по ширине или наиболее выступающих в стороны элементов толкающей рамы. Длину поворотного отвала (не менее 50 мм с каждой стороны) выбирают из расчета перекрытия габарита по ширине базовой машины или толкающей рамы при максимально повернутом в плане отвале. Высота прямого участка отвала а обычно равна высоте ножа, и этот участок оказывает значительное влияние на формирование стружки.

На увеличении производительности бульдозеров существенно сказывается применение открылков, которые крепятся тягами или управляются гидроцилиндрами из кабины машиниста. С целью сокращения потерь грунта следует транспортировать его по одному и тому же следу, что способствует образованию по бокам валиков, предохраняющих от потери грунта при последующих проходах бульдозера.

Перемещение грунта в траншее также увеличивает производительность бульдозера, так как потери грунта с призмы волочения при этом незначительны. При спаренной работе бульдозеров за счет увеличения призмы волочения производительность бульдозеров увеличивается на 20%. Расстояние между краями двух отвалов составляет 20—25 мм.

Способ производства работы в значительной степени влияет на производительность бульдозеров. Так, резание тонкой стружкой применяется при разработке всех видов грунтов, при резании на подъеме и для грунтов со значительным сопротивлением резанию. Гребенчатый способ с поперечным заглублением и выглублением отвала ножа используется при разработке твердых и пересохших грунтов со средним значением сопротивления резанию. Клиновой способ с переходом от наибольшего среза к наименьшему применяется при разработке нескольких грунтов. При подъеме 10% производительность бульдозеров уменьшается на 40—50% по сравнению с производительностью на горизонтальном участке, а при работе под уклон производительность повышается.

Технологическая схема работы. Схема работы бульдозеров определяется характером возводимого сооружения, взаимным расположением мест разработки и отсыпки грунта, а также местными условиями. Наиболее употребительной и распространенной схемой разработки грунта является челночная.

Основные виды работ, выполняемые бульдозером: валка деревьев; снятие растительного слоя и укладка его в валик; перемещение грунта в насыпь из боковых резервов; перемещение грунта в насыпь из выемки; срезание откосов глубоких выемок; устройство каналов; засыпка траншей (труб); разравнивание грунта в насыпи; устройство съездов на крупных спусках, засыпка ям и оврагов; устройство полувыемки-полунасыпи на косогорах; планировка дна резерва; планировка площадки; планировка откоса насыпи планировщиком.

Автоматическое управление бульдозером. Рабочий процесс бульдозеров характеризуется периодическим повторением последовательных технологических операций копания. Величина сопротивлений, преодолеваемых машиной, изменяется в широком диапазоне. Копание грунта является самым напряженным циклом, где наблюдаются резкие колебания нагрузки. Ручное управление бульдозерами связано с большим напряжением машиниста, так как число переключений рукояток в час может достигать 1500—1800, а усилие на каждое переключение составляет в среднем 147,15 Н.

Повышение производительности бульдозеров и облегчение условий труда машиниста могут быть достигнуты благодаря автоматизации управления машинами. Основными видами автоматического управления бульдозерами являются: кнопочное управление рычагами переключения; автоматическое регулирование режима резания грунта.

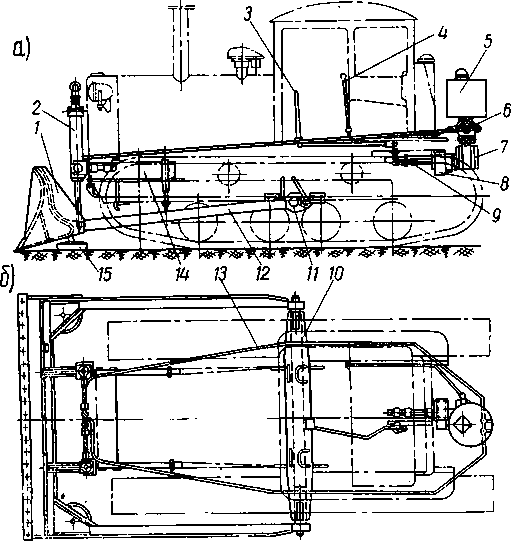

За последние годы широкое применение при автоматическом регулировании работы бульдозера находит комплекс аппаратуры «Автоплан-П».

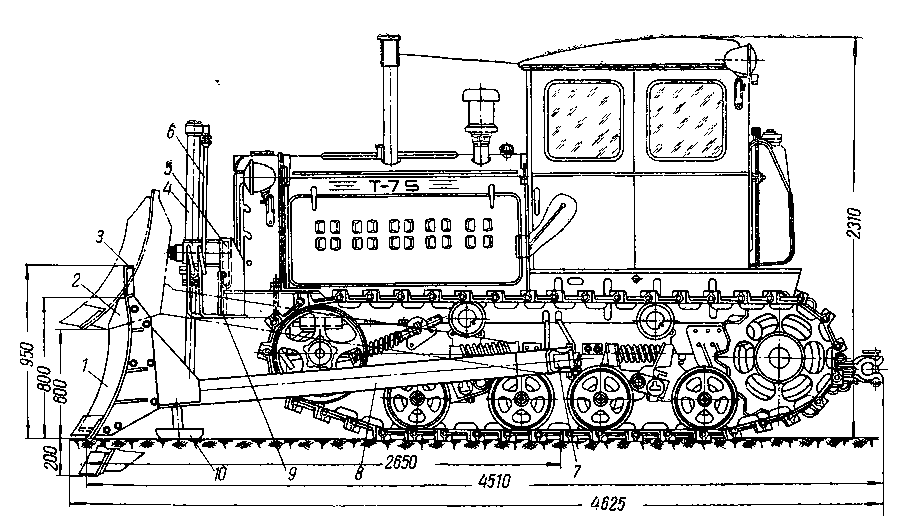

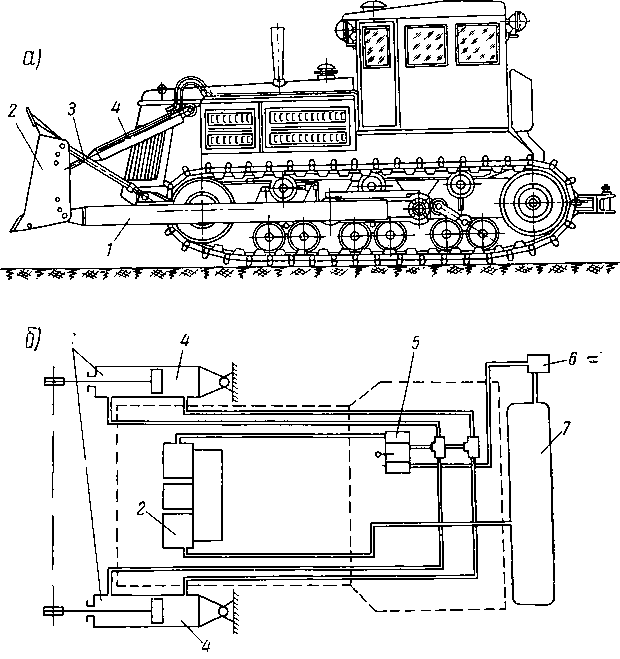

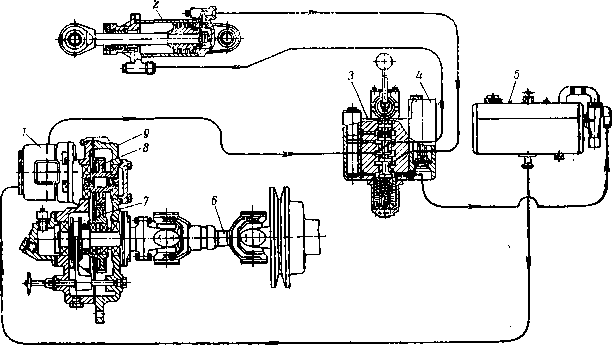

Тахогенератор устанавливают на двигателе, и при снижении числа оборотов двигателя до номинального в блок управления поступает сигнал о перегрузке, после чего отвал бульдозера автоматически выглубляется на некоторую высоту. Датчик ДУП-Р является датчиком углового положения и устанавливается или на толкающем брусе или на отвале. Основным узлом в датчике углового перемещения является маятник, который при изменении положения отвала дает сигнал в обмотку потенциометра. Блок управления типа БУП-1, как правило, устанавливают в кабине машиниста и с помощью одной рукоятки задают уклон, а с помощью другой заглубляют рабочий орган. Команду на рабочие гидроцилиндры выдает золотник. Электрозолотник типа ЗСУ-5 управляется электромагнитами, которые переключают плунжер золотника-пилота, открывая тем самым магистраль маслопровода к рабочим гидроцилиндрам. На рис. 1 представлена система автоматического управления «Автоплан», который обеспечивает высокое качество работ, а также обеспечивает автоматический контроль режима двигателя по числу оборотов.

Автоматическая система управления включает: маятниковый датчик углового положения, установленный на толкающих брусьях вблизи опорного шарнира, датчик числа оборотов двигателя; пульт управления, блок перегрузки, блок управления, аккамуляторы, реверсивные золотники, обратный клапан с дросселем.

На пульте управления угол наклона толкающего бруса определяет положение режущей кромки ножей на уровне опорной поверхности гусениц. Маятниковый датчик подает электрический сигнал в блок управления, после чего ток поступает в соответствующий электрозолотник, соленоид которого перемещает его в нужное положение и обеспечивает подачу рабочей жидкости в соответствующую полость гидроцилиндра.

Обратный клапан с дросселем регулирует скорость опускания отвала при работе автомата.

Применение автоматической системы регулирования рабочим процессом бульдозера снижает утомляемость машиниста и увеличивает производительность на 20—25%.

—-

Бульдозеры предназначены для послойного срезания и перемещения грунта при строительстве дорожных насыпей и выемок, разравнивания грунта, отсыпанного экскаваторами, скреперами и другими машинами, планировки строительных площадок. Наряду с этим бульдозерами производят расчистку местности от кустарника и крупных камней, корчевку пней, валку деревьев, очистку автомобильных дорог и улиц от снега. Бульдозеры также используются в качестве толкачей скреперных агрегатов в процессе набора грунта.

Бульдозеры являются навесным, в виде отвала с ножом, оборудованием к гусеничным тракторам, колесным тягачам и могут быть использованы в качестве сменного рабочего органа на автогрейдерах, экскаваторах и других дорожно-строительных машинах.

Основными параметрами бульдозеров являются ширина и высота отвала. Угол установки в плане для поворотных отвалов составляет 27е, а рекомендуемый угол резания для всех бульдозеров не менее 55°. При возведении насыпей и отсыпке грунта важным параметром является величина подъема и опускания отвала (от. опорной поверхности).

В зависимости от мощности базового трактора (тягача) и конструкции бульдозеры могут работать на самых разнообразных грунтах, от болотистых до скальных. При работе на тяжелых и скальных грунтах бульдозеры оборудуются рыхлителями.

Бульдозеры классифицируют по назначению, типу ходовой части, тяговому усилию трактора (тягача), конструкции отвала и типу привода.

В зависимости от выполняемых функций можно выделить бульдозеры общего назначения, выполняющие землеройно-планировочные и другие строительные работы в обычных грунтовых и климатических условиях, и специальные, предназначенные для выполнения специальных работ — разравнивания кавальеров, для подземных и подводных разработок и др. Машины могут быть в северном и тропическом исполнении.

По типу ходовой части базовой машины различают гусеничные и пнев-моколесные бульдозеры. Гусеничные бульдозеры эффективны при перемещении грунта на расстояние до 80— 100 м, а пневмоколесные — на расстояние до 120—150 м.

ГОСТ 7410—70, в зависимости от номинального тягового усилия, предусматривает шесть типоразмеров гусеничных бульдозеров с неповоротным и поворотным отвалами классов 4, 6, 10, 15, 25 и 35 тс. В парке дорожно-строительных машин имеются также бульдозеры класса 3 тс на тракторах сельскохозяйственного назначения.

Типаж на колесные бульдозеры предусматривает шесть типоразмеров машин с номинальным тяговым усилием 0,9; 1,4; 3; 6; 9 и 15 тс, мощностью соответственно 40—55; 50—80; 130— 150; 180—200; 240—300 и 375—430 л. с.

Серийно выпускаются пневмоколесные бульдозеры Д3-37 (Д-579) и ДЗ-48 (Д-661) (в незначительном количестве) класса 3 тс; гусеничные бульдозеры ДЗ-29 (Д-535) и ДЗ-42 (Д-606) класса 3 тс; ДЗ-101 класса 4 тс; Д3-53 (Д-686), ДЗ-54С (Д-687С), ДЗ-27С (Д-532С) (в незначительном количестве), ДЗ-17 (Д-492А) и ДЗ-18 (Д-493А) класса 10 тс; ДЗ-24А (Д-521А), ДЭ-35С (Д-575С), ДЗ-25 (Д-522) (в незначительном количестве) класса 15 тс и ДЭ-34С (Д-572С) класса 25 тс. Осваиваются пневмоколесные бульдозеры ДЗ-102, гусеничные бульдозеры ДЗ-104 класса 4 тс и ДЗ-109 класса 10 тс, а также бульдозеры на тракторах Т-220, Т-330 и Т-500 соответственно классов 15; 25 и 35 тс.

По конструкции отвала различают оборудование с неповоротным отвалом, постоянно установленным под прямым углом к продольной оси базовой машины, и с поворотным отвалом, который может быть установлен под определенным углом в горизонтальной и вертикальной плоскостях. Бульдозеры с поворотным отвалом часто называют универсальными.

В зависимости от назначения отвалы могут иметь различную форму, а также приставные козырьки, уширители, открылки, выступающий средний нож.

По типу привода подъема и опускания отвала различают бульдозеры с канатным и гидравлическим управлением.

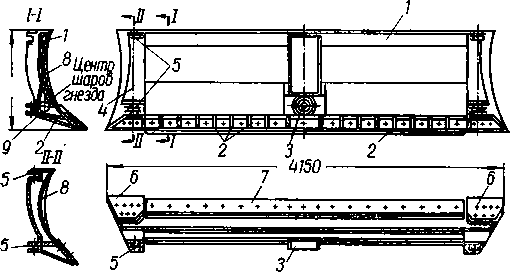

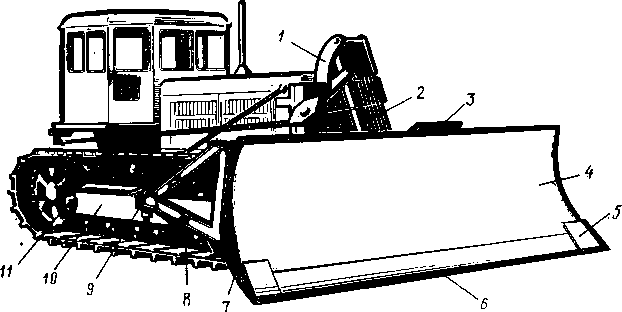

Основными узлами бульдозера являются отвал, толкающее устройство и система управления отвалом.

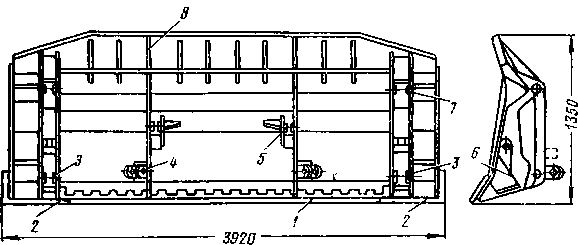

Отвал представляет собой сварную конструкцию, состоящую из лобового листа, козырька, нижней и верхней коробок жесткости, ребер,

приваренных к нижней коробке, боковых стенок и проушин, служащих для соединения отвала с толкающим устройством.

Лобовой лист сварен из двух листов: верхнего, изогнутого по радиусу определенной кривизны, и нижнего, прямого, расположенного наклонно к горизонту, обычно под углом порядка 60°. К нижнему листу болтами крепятся сменные ножи — два крайних 1,3 и один средний, которые имеют двустороннюю заточку, что позволяет по мере износа переворачивать или менять их местами. С целью повышения долговечности при изготовлении ножей используются износостойкие наплавки и морозостойкие стали.

Нижняя коробка жесткости выполняется из листовой стали, обычно в виде трехгранной призмы. Верхняя коробка представляет собой балку квадратного сечения. Вертикальная жесткость отвала создается связями. Сзади отвала приварены проушины для крепления его к толкающим брусьям и раскосам. На боковых щеках отвала могут устанавливаться уширители, увеличивающие объем перемещаемого грунта. Сверху к лобовому листу приварен козырек, укрепленный ребрами, препятствующий пересыпанию грунта через отвал при подъемах и толчках.

У бульдозеров класса 3 тс (ДЗ-29, ДЗ-42 и др.) сзади в середине отвала приварен кронштейн для шарнирного соединения отвала со штоком гидроцилиндра, головка которого снабжена шаровым подшипником. У бульдозеров класса 10 тс с неповоротным отвалом (ДЗ-54) последний снабжен проушинами для соединения со штоками гидроцилиндров, толкающими брусьями и раскосами.

У бульдозеров класса 10 тс с поворотным отвалом (ДЗ-18) для соединения с шаровой головкой универсальной рамы вварено в коробку шаровое гнездо, снабженное пластиной. Для соединения отвала с толкателями используют проушины с пальцами. У бульдозеров класса 15 тс (ДЗ-25) отвал вместо шарового гнезда снабжен проушиной, которая входит на наголовник универсальной рамы и шарнирно соединена с ним вертикальным штырем. Отвал по краям имеет дополнительные проушины для соединения со штоками гидроцилиндров поворота отвала в плане.

У бульдозеров с неповоротным отвалом (Д3-53) он крепится к двум толкающим брусьям, расположенным с обеих сторон трактора (тягача). Толкающие брусья представляют собой балки прямоугольного или круглого сечения с проушинами для установки отвала и раскосов, а также для крепления бульдозерного оборудования к базовой машине.

Соединение отвала с брусьями бывает жестким или шарнирным. В первом случае — у бульдозеров класса 3 тс (ДЗ-29 и др.) толкающие брусья приварены к отвалу. К их противоположным концам приварены вильчатые ловители. С помощью ловителей и штырей толкающие брусья шарнирно соединены с цилиндрическими цапфами на концах поперечной балки. Последняя крепится в середине трактора к лонжеронам рамы с помощью двух стремянок и упоров, препятствующих ее смещению в продольном направлении.

В другом случае — у бульдозеров класса 10 тс (ДЗ-54 и др.) отвал с толкающими брусьями соединяется с помощью винтовых раскосов 5 трубчатого сечения, обеспечивающих изменение угла резания (в пределах 10°) и угла поперечного перекоса (в пределах 4°). Для соединения с опорными шарнирами толкающих брусьев на рамах гусеничных тележек установлены плиты с опорными пальцами. У бульдозера класса 25 тс (ДЭ-34С) установлены сферические опорные шарниры толкающих брусьев.

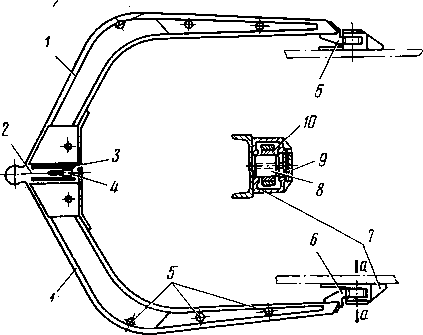

У бульдозеров с поворотным отвалом толкающее устройство выполняется в виде толкающей рамы, на которую кроме бульдозерного можно устанавливать другое сменное рабочее оборудование (кусторез, корчеватель и т. д.). Такая универсальная рама представляет собой сварную подковообразную конструкцию из двух полурам коробчатого сечения, соединенных между собой листом и шаровой головкой. Для соединения со штоками гидроцилиндров сверху на полурамах приварены проушины, для соединения рамы с обоймой блоков служит проушина, для соединения с толкателями используются кронштейны. С опорами, приваренными к рамам гусеничных тележек, раму соединяют проушинами и пальцами.

Толкатели выполнены в виде брусьев коробчатого или трубчатого сечения и винтовых раскосов, которые связаны между собой шарнирными соединениями, обеспечивающими возможность изменения расстояний между местами крепления к раме и отвалу. Толкатели соединены с проушинами на отвале при помощи пальцев и крестовин. В трубу раскоса спереди вварен вкладыш с внутренней резьбой, а сзади — втулка с проушиной; в середине через трубу проходит рукоятка, с помощью которой изменяют длину раскоса. Резьбовая часть винта раскоса защищена от пыли уплотнением.

При помощи винта с вилкой брус соединен со шкворнем, укрепленным в кронштейне на раме. Штоки гидроцилиндров перекоса отвала неподвижно закреплены на направляющих. Ползуны, а вместе с ними и опорные пальцы универсальной рамы перемещаются в результате передвижения гильз цилиндров.

У бульдозеров с поворотным отвалом класса 4 тс (ДЗ-104) и осваиваемых бульдозеров классов 25 и 35 тс угол поворота отвала в плане, а также угол его перекоса изменяют с помощью гидроцилиндров. В связи с этим изменена и конструкция универсальной рамы. Так, у бульдозера ДЗ-25 рама вместо кронштейнов для соединения с толкателями имеет по бокам направляющие, по которым перемещаются ползуны толкателей.

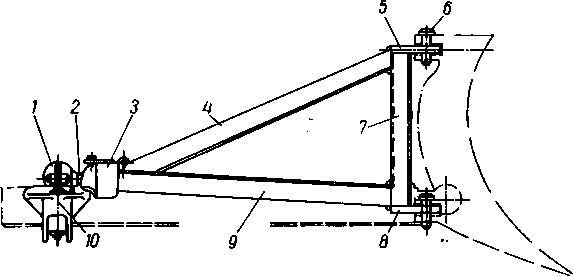

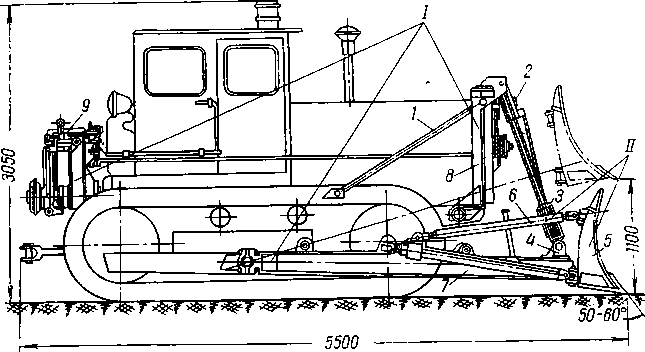

Главные рабочие движения бульдозера состоят из опускания и подъема отвала при помощи канатного или гидравлического привода.

Схема канатного привода дана на рис. 7. Он состоит из лебедки и системы блоков, служащих для подвода каната от лебедки к отвалу и образующих полиспаст, который в несколько раз повышает тяговое усилие лебедки. На бульдозерах обычно ставят однобарабанные лебедки (на заднем мосту трактора), которые приводятся от вала отбора мощности через соединительный валик.

У бульдозеров с капатно-блочной системой управления для установки обойм блоков оборудуется передняя стойка, состоящая из двух вертикальных балок, связанных между собой вверху поперечной балкой, а внизу полосой. Для предохранения радиатора спереди к стойке прикреплен щит.

При наличии гидравлического привода подъем и принудительное опускание отвала осуществляются с помощью гидроцилиндров. Гидропривод осуществляется от гидросистемы базового трактора через гидрораспределитель, систему трубопроводов, гибких рукавов высокого давления и гидроцилиндров. Гидроцилиндры двустороннего действия обеспечивают подъем и опускание отвала, его фиксацию в необходимом положении и так называемое «плавающее» положение, при котором отвал под действием собственного веса может занимать любое положение, опираясь ножами на поверхность грунта.

Наряду с подъемом и опусканием отвала гидрофицируются операции поперечного перекоса отвала, изменения угла резания, поворота отвала в плане, а в некоторых случаях и угла установки уширителей.

Базовые тракторы имеют механическую, гидромеханическую (тракторы Т-220, Т-330 и Т-500) или электромеханическую (трактор ДЭТ-250) трансмиссии.

Для отечественных бульдозеров создана система автономного управления, типа «Автоплан-1», не требующая применения внешних направляющих и обеспечивающая стабилизацию заданного углового положения толкающего бруса отвала в продольной плоскости. Система устанавливается на бульдозерах класса 10 тс (ДЗ-18, ДЗ-54) и на осваиваемых бульдозерах класса 4, 15, 25 и 35 тс. Система создана на базе комплекса унифицированных приборов и средств управления.

В зависимости от уклона поверхности на пульте управления задается угол наклона толкающего бруса, соответствующий положению режущей кромки ножей отвала на уровне опорной поверхности гусениц. Датчик углового положения при изменении угла наклона толкающего бруса подает электрический сигнал в блок управления. Этот сигнал преобразуется и обеспечивает подачу тока в один из электрозолотников, в результате рабочая жидкость поступает в соответствующие полости гидроцилиндров подъема и опускания, отвала.

Бульдозеры могут укомплектовываться различными видами сменного рабочего оборудования. К ним относятся уширители, открылки, выступающий средний нож, лыжи, удлинители для бульдозеров классов 15, 25 и 35 тс, рыхлительные зубья, ножи для мерзлых грунтов для бульдозеров всех классов, кроме 4 и 6 тс, кусторезные ножи, канавные наставки, откосники-планировщики.

Уширители используют при работе в легких условиях для увеличения объема перемещаемого грунта. Открылки применяют для увеличения объема перемещаемых сыпучих и кусковых материалов при работе в легких условиях. В некоторых случаях используют управляемые открылки. Лыжи употребляют для облегчения планировочных работ, работ на булыжных мостовых, когда необходимо ограничить возможность заглубления отвала. Удлинители применяют при необходимости перемещения некоторых полезных ископаемых, имеющих небольшую объемную массу. На грунтах удлинители практически не используются, так как устойчивость прямолинейного движения бульдозера и управление отвалом существенно ухудшаются из-за большой длины отвала.

—

Монтаж бульдозеров Д-312 на тракторе «Беларусь» производить следующим образом:

— переставить передние и задние колеса трактора на колею 1 200 мм; установить сектор на рычаге подъемника, для этой цели рычаг, стоящий в верхнем положении, снимается с оси и перекладывается в нижнее положение, после этого поршень гидроподъемника приводится в движение и поворачивает рычаг на половину хода (45°); в этом положении на рычаг монтируется сектор и натягивается подъемный канат;

— заменить планки угловой стали на рукавах полуосей задних колес на коробчатые для установки отводных блоков;

— детали, подлежащие монтажу, должны быть смазаны и разложены v трактора: впереди отвал, с боков кронштейны, рычаги и толкающие брусья, блоки и сектора.

Установка рабочего оборудования делается в следующем порядке: к лонжеронам трактора с обеих сторон в специальные отверстия крепятся кронштейны с осями рычагов:

— на оси надеваются рычаги и соединяются распоркой; на рукава задних полуосей к коробчатым стойкам крепятся отводные блоки;

— на рычагах гидроподъемника закрепляются секторы для подъемного каната;

— канаты с двух сторон трактора пропускаются через блоки и закрепляются на секторах, для чего мертвый конец запасовывается клиновым замком, а второй пропускается через коуш в ушке натяжного болта, натягивается в транспортном положении и закрепляется сжимами;

— на выступающие концы полуосей надеваются втулки подшипников толкающих брусьев, которые закрепляются на полуосях специальными разрезными кольцами;

— к толкающим брусьям прибалчивается отвал в сборе, затем он подвешивается на тросе к рычагам;

— все гайки должны быть снабжены пружинными шайбами. После монтажа оборудования бульдозера трактор заводится и включается насос гидроподъемника, после чего включается рабочий поршень и отвал поднимается в крайнее верхнее положение.

Рычаги ставятся на стопоры и канаты на обеих сторонах натягиваются при помощи натяжного болта до равномерного натяжения.

Трактор приводится в движение, снимаются фиксаторы транспортного положения и отвал несколько раз поднимается и опускается.

Перед монтажом бульдозера Д-449 следует предварительно на тракторе МТЗ-5 «Беларусь» переставить передние колеса на колею 1 200 мм; задние на колею 1 700 мм; при перестановке поменять местами правое и левое колеса.

Монтаж ведется в такой последовательности:

— к ланжеронам трактора с обеих сторон крепятся болтами кронштейны рычагов подвески отвала с осями;

— на оси кронштейнов надеваются рычаги подвески и закрепляются гайками и стопорными шайбами;

— на задних полуосях при помощи стремянок и болтов крепятся обеих сторон упоры, служащие для монтажа толкающих брусьев отвала;

— отвал с толкающими брусьями заводится спереди сверху, и толкающие брусья при помощи пальцев присоединяются к упору;

— после этого производится смазка узлов;

— перед началом работы трактор заводится для пробного подъема и опускания отвала;

— после указанного опробования отвал устанавливается в транспортное положение и фиксируется при помощи транспортного приспособления.

Перед монтажом бульдозера Д-259А необходимо: к наружным швеллерам гусеничных тележек трактора С-80 приварить правую и левую опоры для универсальной рамы, при этом центры отверстий должны по высоте находиться на оси швеллеров, а по длине на одной вертикали с осью среднего опорного катка гусеничной тележки, т. е. на расстоянии 1 100 мм от оси ведущей звездочки трактора;

приварить цапфы передней стойки к передним концам продольных балок (лонжеронов) рамы трактора, центры цапф должны отстоять на 93+3 мм от задней пары болтов крепления нижней перемычки облицовки радиатора и на 40±2 мм вверх от нижней пары болтов.

Монтаж бульдозера нужно вести в такой последовательности:

— установить переднюю стойку вилками на цапфы и зафиксировать ее в таком положении, чтобы расстояние между средним ребром радиатора и лицевой поверхностью броневого щита стойки, измеренное через среднее верхнее отверстие последнего, было в пределах 54+8 мм;

— поставить (ригели) накладки и закрепить их болтами;

- -трактор С-80 должен иметь усиленные лонжероны и усиленную балансирную рессору;

— установить тяги и приварить ушки к полкам верхних усиливающих угольников лонжеронов трактора;

— внутреннее ушко с каждой стороны трактора приваривается на расстоянии 9 мм наружу от стенки лонжерона;

— укрепить на корпусе бортовых фрикционов трактора лебедку Д-269;

— поставить вал управления лебедкой, предварительно просверлить в правом крыле трактора четыре – отверстия диаметром 14 мм для крепления подшипников вала;

— запасовать канат диаметром 13—14 мм, длиной 32 м;

— один конец каната закрепить на барабане лебедки, другой на верхней обойме полиспаста;

— включить лебедку при пониженном числе оборотов дизеля и навить на барабан восемь витков (5,5 м) каната, удерживая канат натянутым;

— зафиксировать канат в скобе клином на верхней обойме полиспаста;

— свободный конец каната навить на катушку запасного каната и Установить на передней стойке;

— опробовать работу канатно-блочиой системы;

— отвал в сборе с толкателями и башмаками установить на земле (в плане П-образно);

— очистить переднюю сферическую головку рамы и сферическое гнездо отвала от грязи и ржавчины;

— завести трактор со смонтированной универсальной рамой между толкателями и, маневрируя подъемным механизмом и трактором, ввести сферическую головку рамы в гнездо отвала до упора;

— плавно включив лебедку при пониженных оборотах дизеля, поднять отвал на 400—500 мм от земли;

— поднять сначала один, а затем другой башмак вместе с толкателем и надеть их на раму сферической головкой вниз;

— совместить верхнее отверстие в башмаке с отверстием средней втулки на раме и вставить до упора штырь, зашплинтовать отверстие штыря снизу;

— отвернуть гайки и открыть крышки толкателей;

— поворачивая с помощью ломика гайки винтов толкателей, добиться совпадения отверстий диаметром 50 мм второго башмака и рамы и зафиксировать этот башмак;

— поворачивая гайки правого и левого толкателей, отрегулировать правильное положение отвала в плане и поворотом гаек против часовой стрелки натянуть резьбовые соединения; вставить фиксаторы для предотвращения проворачивания гайки во время работы;

— добавить при необходимости смазку в полости направляющих толкателей, закрыть крышки и затянуть гайки;

— проверить работу канатно-блочной системы под нагрузкой, для чего несколько раз поднять и опустить отвал;

— отрегулировать лебедку согласно инструкции.

Перестановка отвала в другие положения производится следующим образом:

— поднять отвал на 200—250 мм от земли;

— вынуть штырь, фиксирующий соответствующий башмак толкателя; отвести конец толкателя с башмаком в наружную сторону; повернуть башмак в сферическом шарнире относительно оси, перпендикулярной винту толкателя, и вместе с винтом относительно последнего на 180°;

— завести башмак на раму;

— открыть крышку направляющей винта толкателя и вынуть стопор; совместить отверстия в башмаке и раме; поставить и зафиксировать штырь;

— при необходимости проделать те же операции с башмаком другого толкателя;

— поворачивая против часовой стрелки гайку толкателя, дать натяг резьбовым соединениям и поставить стопор;

— закрыть крышки направляющих толкателей и затянуть гайки; если универсальный бульдозер монтируется на новый трактор, необходимо до ввода в эксплуатацию произвести обкатку бульдозера с постепенным повышением нагрузки.

Указания по эксплуатации

При эксплуатации бульдозера должны соблюдаться следующие правила:

— перед началом работы бульдозерист должен произвести наружный осмотр бульдозера;

— работа бульдозера должна производиться в основном на 1-й скорости трактора, легкие работы могут производиться на 2-й, а холостой

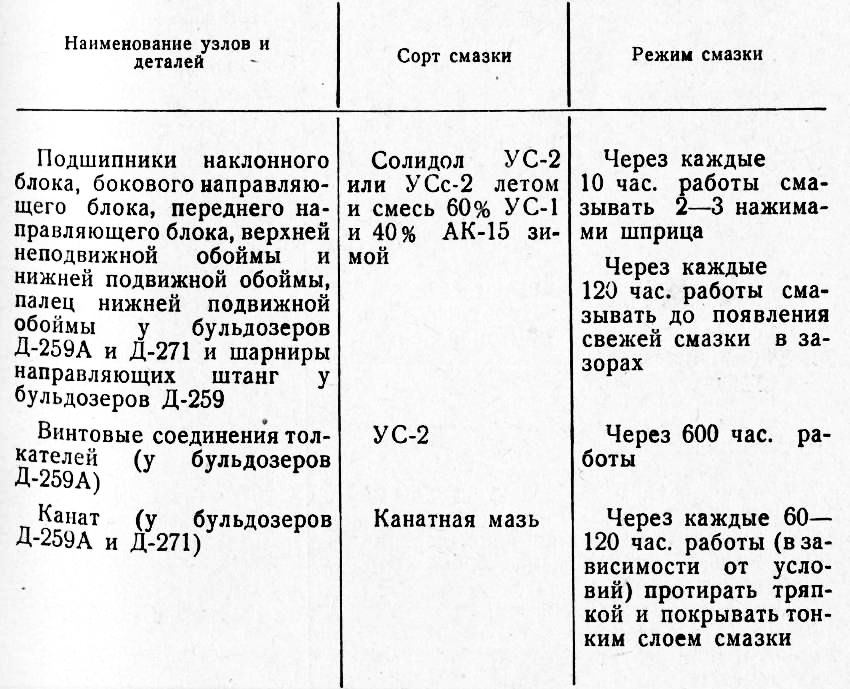

Таблица 1

Смазка бульдозеров с канатным управлением

При эксплуатации автогрейдеров должны соблюдаться следующие правила:

— уход за муфтой сцепления заключается в своевременном проведении регулировок, креплений, очистке и смазке, обеспечивающих работу муфты без пробуксовки и перегрева; включать муфту сцепления следует быстро, но плавно, не задерживая педали в промежуточном положении;

— уход за коробкой перемены передач и демультипликатором заключается в периодической проверке креплений, доливке и замене масла;

— уход за главной передачей заключается в периодической проверке и регулировке подшипников и зацепления шестерен;

— каждый раз перед выездом на работу необходимо с особой тщательностью проверить все крепления и сочленения рулевого управления; люфт рулевого штурвала должен быть в пределах 30—40°, считая по углу его поворота, относительно первоначального положения; сохранение люфта руля в этих пределах достигают своевременной подтяжкой сектора, затяжкой подшипников пальцев сектора и затяжкой подшипников червяка рулевого механизма;

— уход за механизмами рабочего оборудования автогрейдера заключается в ежесменной проверке всех креплений и шарнирных соединений; ослабление подвески поворотного круга отвала к тяговой раме в процессе эксплуатации устраняют регулированием вертикального зазора;

— продольный люфт червяка редуктора регулируют винтом, расположенным в корпусе редуктора;

— вертикальный зазор между поворотным кругом и тяговой рамой должен находиться в пределах 6—8 мм. Зацепление конических шестерен редукторов регулируют шайбами;

— для регулировки подшипников передних колес последние необходимо вывесить, разгрузив от веса машины;

— передние колеса автогрейдера можно поднимать путем осторожного принудительного заглубления отвала в твердый грунт, в результате чего вся передняя ось приподнимается, отрываясь от земли;

— после снятия крышки ступицы надо освободить замковую шайбу и завернуть гайки до исчезновения люфта в подшипниках так, чтобы колеса вращались свободно с постепенным торможением;

— после регулировки надо поставить на место замковую шайбу, завернуть контргайку и поставить на место крышку ступицы;

— для регулировки подшипников задних колес необходимо поднять колесо, снять крышку ступицы и вынуть полуось; после этого отвернуть контргайку, снять шайбу контргайки и замковое кольцо; затянуть регулировочную гайку до отказа, опустив ее затем на 1/2 оборота; поставить обратно замковое кольцо, шайбу контргайки и затянуть контргайку; проверив регулировку, законтрить шайбой контргайку и поставить на место полуось и крышку ступицы;

— для предохранения шин от чрезмерного износа передние колеса автогрейдера установить с некоторым сужением расстояния между ними, которое регулируют удлинением или укорочением поперечных тяг- при этом расстояние между серединами колес спереди должно быть на 8—9 мм меньше того же расстояния сзади.

Для удлинения срока службы шин необходимо соблюдать следующее:

— ежедневно проверять давление воздуха в шинах;

— содержать шины в чистоте, предохраняя их от действия нефтепродуктов и влаги, и своевременно ремонтировать; нельзя останавливать автогрейдер в лужах керосина, бензина, масла, горячего битума п долгое время оставлять шины в воде и грязи.

После работы автогрейдера на перемещении щебня, гравия или грунта с битумом нужно особенно тщательно очистить шины от налипшего битума;

— не следует монтировать шины на ободы, имеющие следы ржавчины;

— перед монтажом шины необходимо тщательно протиреть обод и внутреннюю поверхность покрышки, а камеру припудрить тальком.

Уход за тормозами заключается в своевременной их регулировке;

— необходимо также следить за уровнем тормозной жидкости в резервном бачке главного тормозного цилиндра и прочищать воздушное отверстие в пробке резервного бачка;

— особое внимание следует уделить правильному доливанию тормозной жидкости в гидросистему;

— в качестве тормозной жидкости можно применять следующие смеси:

а) этиловый спирт — 50°/о, глицерин — 50%;

б) ацетон — 50%, касторовое масло—50%;

в) этиловый спирт — 55%, ацетон—12%, глицерин—33%;

г) бутиловый спирт — 45%, касторовое масло — 55%;

д) этиловый спирт — 50%, касторовое масло—50%.

Нельзя применять или добавлять в тормозную жидкость минеральное масло. Промывать детали гидросистемы тормозов надо только в той же тормозной жидкости.

Для заправки системы охлаждения двигателя следует применять чистую и по возможности мягкую воду (дождевую, снеговую или речную); менять воду в системе охлаждения следует как можно реже, а при спуске собирать ее в чистую посуду для дальнейшего использования.

В летнее время при длительной остановке двигателя воду из системы охлаждения не спускают, а доливают по мере расходования.

В холодное время года для заправки холодного двигателя следует применять подогретую, но не слишком горячую воду.

Для смазки узлов и деталей автогрейдеров применяются следующие сорта смазочных материалов:

— подшипники, валики, муфты, шкворни передних колес и центрального переднего моста, карданная передача, а также муфты, шарниры, Рейки смазываются солидолом УСс-2 или УС-2 летом и УСс-1 или УС-1 зимой через 16, 32 и 64 часа.

Редукторы и зубчатые передачи — нигролом JI и 3 через 1 440 час. Работы.

Зубчатые венцы, цевочные колеса и башмаки — смазкой УСА через 64 часа.

—

Бульдозер — сменное оборудование, состоящее из отвала с ножами, толкающего устройства и механизма подъема и опускания отвала. Оборудование бульдозера монтируется на тракторе или на другой тяговой машине.

Основное назначение — разработка и перемещение грунтов и различных сыпучих и мелкокусковых материалов на расстояние до 100 м.

В дорожном строительстве бульдозерами выполняют следующие работы: расчистка полосы отвода с удалением кустарника, деревьев и камней; разработка выемок с перемещением грунта в «насыпи ;и в кавальеры; возведение насыпей из боковых резервов; засыпка траншей, ям, оврагов и т. п.; перемещение и разработка грунта в насыпи; планировка площадок под возводимые сооружения; устройство временных дорог и проездов; разработка песчаных и гравийных карьеров; перемещение и погрузка с эстакады сыпучих и кусковых материалов (песка, гравия, щебня, угля, торфа и др.).

Бульдозеры классифицируются по роду управления отвалом—с механическим (канатно-блочным) или с гидравлическим управлением; по способу установки отвала—с неповоротным (неуниверсальные), с поворотным отвалом (универсальные); по величине отвала — с малой шириной отвала (до 2,5 м) и с большой шириной отвала (свыше 2,5 м).

Бульдозеры с канатно-блочным управлением просты в устройстве и надежны в эксплуатации.

Бульдозеры с гидравлическим управлением обладают воз* можностью принудительного заглубления отвала в грунт, что имеет большое значение при разработке твердых грунтов. К тому же этот вид управления обеспечивает более высокое качество планировочных-работ.

Бульдозеры с неповоротным отвалом обладают большей жесткостью в сравнении с бульдозерами, имеющими поворотный отвал.

Бульдозеры с поворотным отвалом имеют преимущества перед обычными бульдозерами, обеспечивая установку отвала под требуемым (в обе стороны) углом в горизонтальной плоскости до 60°, а в вертикальной плоскости — до 10°, что имеет значение при засыпке траншей, планировке площадей и дорожного полотна, так как отвал, установленный под углом, позволяет перемещать грунт не только вперед, но и в стороны.

Стремление повысить эффективность применения бульдозеров на разработке грунтов, а также расширить область их применения на других работах привело к созданию дополнительного оснащения и оборудования для бульдозеров (щеки, открылки-уширители, козырьки, рыхлительные зубья, откосники и др.).

Бульдозеры с канатно-блочным управлением

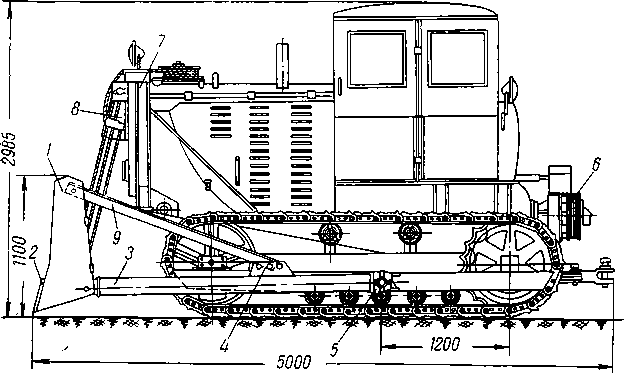

Бульдозер Д-271 установлен на тракторе Т-100М. Вал отбора мощности трактора используется для привода установленной на нем однобарабанной лебедки Д-269 и всей системы канатно-блочного управления.

Отвал состоит из передней стенки, двух боковых стенок, ножей, прикрепленных к нижней кромке передней стенки, а также деталей, обеспечивающих отвалу жесткость.

Передний лист отвала сварной конструкции состоит из двух частей: верхней, толщиной 8—10 мм с радиусом изогнутости 760 мм, и нижней прямой, толщиной 10—12 мм, расположенной под углом около 60° к горизонтальной плоскости.

Длина среднего ножа — 2082 мм, ширина — 250 мм и толщина— 25 мм длина крайних ножей — 470 мм, ширина 300 мм и толщина 28 мм каждого.

Ножи двухсторонней заточки. При затуплении и износе одной из режущих кромок ножи поворачивают на 180° и работают другой кромкой.

С тыльной стороны по средине отвала на уровне сварки верхнего и нижнего листов приварен кронштейн с проушинами, в которых посредством специального пальца закрепляется нижняя подвижная обойма блока. За эту обойму отвал подвешивается на канате к передней раме бульдозера.

Для обеспечения жесткости отвала к нижней кромке переднего листа и к изогнутому листу приварены девять стальных ребер жесткости, -соединенных стальной полосой.

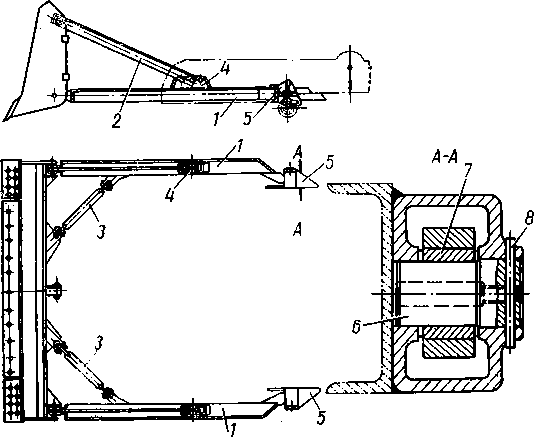

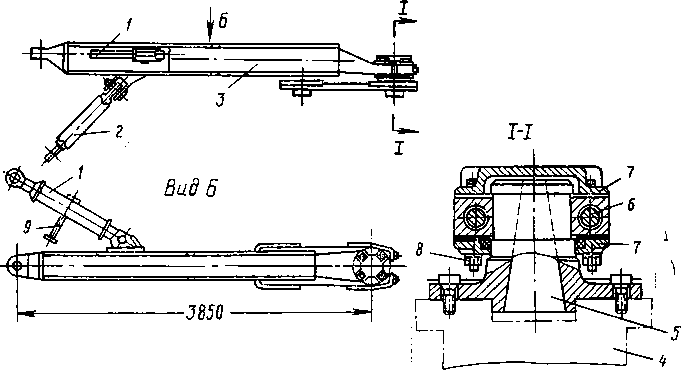

На рис. 9 представлен отвал и толкающая рама бульдозера Д-271. Отвал бульдозера соединяется с толкающей рамой, состоящей из двух балок коробчатого сечения, сваренных из уголкового проката. К передним концам каждой из балок приварены проушины с отверстиями, при помощи которых балки шарнирно соединяются с нижней частью отвала (с нижними отверстиями щек). К задним концам балок приварены литые проушины, посредством которых толкающие балки соединяются с опорами, приваренными к балкам гусеничных тележек трактора.

Подкосы, расположенные с обеих сторон отвала и имеющие коробчатое сечение, обеспечивают отвалу жесткость. Верхними концами подкосы посредством шарнирных пальцев соединяются с боковыми стенками отвала, а нижними—с коробками, приваренными к толкающим балкам. Коробки, приваренные к толкающим балкам, имеют по три пары отверстий. Отверстия в коробках обеспечивают -регулирование положения отвала в вертикальной плоскости путем перестановки и закрепления нижних концов подкосов в коробках толкающих балок.

Угол резания отвала (обеспечиваемый за счет изменений положения отвала в вертикальной плоскости) может иметь ряд значений: 62, 57 и 52°. Расстояние между соседними парами отверстий в коробках толкающих балок соответствует 5° угла наклона отвала.

Упорные подшипники толкающей рамы снабжены крышками для предохранения их от пыли и грунта.

Жесткость соединения отвала с толкающими балками в горизонтальной плоскости обеспечивается двумя раскосами, концы, которых закреплены в проушинах отвала и балок.

Для крепления полиспастов канатно-блочной системы бульдозер снабжен передней П-образной стойкой, состоящей из двух, боковых швеллерных стоек, связанных между собой в верхней части балкой из уголкового проката. Стойка усилена броневым* листом, имеющим для облегчения многочисленные отверстия. К нижним концам передней стойки приварены косынки, при помощи которых она опирается на цапфы. Цапфы приварены к продольным балкам основной рамы трактора. Вертикальное положение передней стойки обеспечивается раскосами из полосовой стали. К верхней балке стойки, в средней ее части, .приварены косынки, на которые шарнирно подвешивается верхняя двухблочная обойма полиспаста. В верхнем правом углу боковой стойки приварена обойма направляющего блока. К этой же стойке сбоку приварена обойма переднего направляющего блока.

Сзади трактора, на боковой стенке картера приводной лебедки приварен кронштейн, на котором посредством двух болтов укреплена обойма заднего направляющего блока. Обоймы переднего и заднего направляющих блоков соединены между собой предохранительной трубой, проходящей через кабину трактора. Труба предохраняет канат от повреждения и загрязнения, а также служит мерой безопасности в случае его обрыва.

Низкое расположение передней П-образной стойки бульдозера обеспечивает хорошую обзорность для бульдозериста.

Запасовка каната в бульдозере Д-271 разрешена в следующей последовательности. Один конец каната закрепляют на фланце барабана лебедки, на котором он делает три-четыре витка; другой конец каната протаскивают через задний направляющий блок и предохранительную трубу. Затем, огибая канатом направляющие блоки, протаскивают его на внутренний нижний блок неподвижной обоймы, огибая который направляют канат на наружный нижний блок нижней обоймы полиспаста. После этого канат протаскивают через наружный верхний блок неподвижной обоймы, обогнув который, канат направляют снова на второй внутренний верхний блок подвижной обоймы, после чего протягивают к верхней обойме и закрепляют в скобе, укрепленной на обойме.

Бульдозер Д-259 А. Особенностью этой модели является его универсальность. Отвал бульдозера можно, устанавливать в горизонтальной плоскости под углом 62° в одну и в другую стороны относительно продольной оси трактора.

В вертикальной плоскости отклонение отвала по установке обеспечивается до 5° в каждую сторону («вперед» — «назад»).

Бульдозер Д-259А монтируется на тракторе Т-100М. Для увеличения жесткости нижней кромки переднего листа отвала нижняя треугольная коробка снабжена ребрами жесткости.

Отвал средней своей частью при помощи шарового гнезда прикрепляется к шаровому шарниру толкающей рамы.

По краям посредством проушин отвал прикрепляется к толкателям.

Толкающая рама состоит из двух изогнутых брусьев переменного коробчатого сечения, сваренных из двух швеллерных балок и усиленных накладками. Передние концы брусьев соединены между собой литым оголовком рамы, имеющим шаровую опору. Оголовок сверху имеет две проушины 3, к которым крепится обойма полиспаста. Задние концы брусьев имеют проушины 6, при помощи которых толкающая рама шарнирно подвешивается к опорам, приваренным к гусеничным тележкам трактора. Проушины задних брусьев, так же как у бульдозера Д-271, закрепляются в опорах съемными штифтами. В брусьях рамы имеются по три отверстия, предназначенных для крепления толкателей.

Толкатель представляет собой сварную треугольную форму, состоящую из балок коробчатого сечения. К передней вертикальной балке снизу и сверху приварены проушины, при помощи которых толкающие балки соединяются с боковинами отвала. К задним концам длинных балок приварены пустотелые отливки, которые винтами и соединенными с ними пустотелыми сферическими головками, соединены с башмаками, закрепленными на брусьях рамы. На этих брусьях для крепления башмаков устроены отверстия.

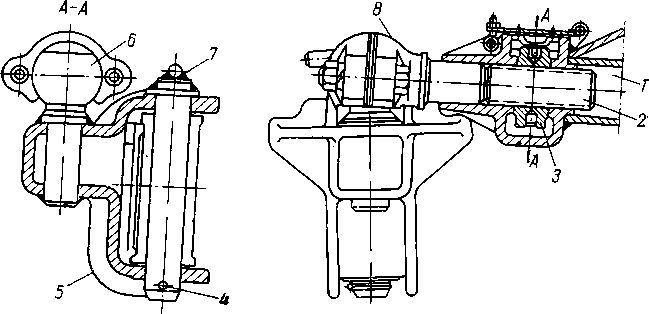

На рис. 14 представлен башмак крепления толкателя к раме.

К концам длинных балок толкателя приварена пустотелая отливка, внутри которой установлена регулирующая гайка с гнездом для ее закрепления в требуемом положении (см. сечение А—Л). В пустотелой отливке имеется сверху окно, закрывающееся крышкой, которая обеспечивает доступ к регулирующей гайке и позволяет закрепить ее фиксатором в нужном положении. Внутри регулирующей гайки размещен винт с головкой, имеющей форму разъемного сферического гнезда 8, в. котором размещается шаровая головка, укрепленная на корпусе башмака. Башмаки надеваются на балки рамы и удерживаются на них в требуемом положении штырем. Штырь закрепляется шплинтом.

Для изменения угла поворота отвала в горизонтальной плоскости башмаки передвигаются вперед или назад по балке, для чего в балках .предусмотрены три отверстия. Переставляя башмаки, можно менять положение отвала от перпендикулярного к продольной оси трактора до 62° в одну или в другую стороны.

Изменение угла резания ножа отвала (изменение отвала в вертикальной плоскости) достигается перестановкой башмаков толкателей сферической головкой вверх или вниз. Так, при установке башмаков головками вверх угол резания будет .наиболее крутой и достигает 57°, а при установке башмаков головками вниз угол резания будет наиболее пологий — 48°.

Угол установки отвала к продольной оси трактора изменяется путем перестановки башмаков толкателей из одного положения в другое. Один из башмаков при этом, правый или левый, закрепляется в крайнем переднем положении, а другой—в крайнем заднем положении и наоборот.

Для перестановки отвала в горизонтальной плоскости необходимо освободить башмаки от закрепляющих их штырей, после чего башмак, отведенный назад, вместе с толкателем снимается с балки рамы и отводится в сторону, а другой башмак при повороте отвала передвигается по балке рамы и закрепляется в переднем отверстии рамы. После того, как будут выполнены указанные операции, второй башмак вместе с толкателем устанавливается и закрепляется на балке рамы.

Поперечный наклон отвала или угол резания изменяют перестановкой башмаков сферическими головками вверх или вниз.

Изменение длины толкателей при перестановках отвала в горизонтальной плоскости производится регулирующими гайками.

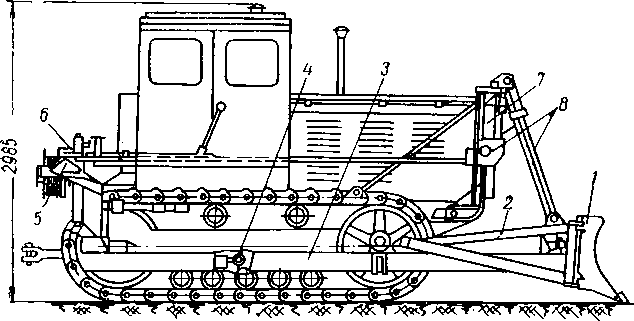

Бульдозер Д-275 состоит из отвала, толкающих балок с подкосами, передней рамы с броневым листом, системы блоков и приводной лебедки. Бульдозер неповоротного типа — монтируется на тракторах Т-140 и Т-180.

Отвал бульдозера Д-275, отличающийся от отвала бульдозера Д-271 несколько большими размерами, изготовлен из листовой стали толщиной 12—16 мм и состоит из передней стенки, с закрепленными на ней ножами, боковых щек, уширителей и козырька. Передняя стенка отвала с тыльной стороны усилена приваренными к .ней вверху и внизу ребрами жесткости. Нижняя балка также усилена ребрами жесткости, которые приварены непосредственно к самой балке и к нижнему листу передней стенки отвала.

Передняя стенка отвала в верхней части изогнута по радиусу, а в нижней части — прямая, образующая с горизонтальной плоскостью угол 60°. В нижней части отвала прикреплены ножи — два крайних и один средний, имеющие как и в других бульдозерах, двухстороннюю заточку.

К нижней балке с тыльной стороны приварен кронштейн с проушиной, к которой присоединяется нижний подвижной блок полиспаста.

Способ и схема запасовки канатно-блочной системы такие, как и у бульдозера Д-259А, за исключением того, что у бульдозера Д-275 для подъема отвала применяется не четырехкратный, а шестикратный полиспаст.

Бульдозер Д-290, представляющий собой универсальную машину и монтируемый на тракторах Т-140 и Т-180, состоит из отвала с ножами, толкающей рамы с толкателями и башмаками, передней рамы с кронштейном, лебедки и канатноблочной системы. Для привода рабочего оборудования приме-няется однобарабанная лебедка Д-269Б.

Отвал бульдозера состоит из передней стенки, изогнутой в верхней своей части и прямой — в нижней. К нижней части передней стенки при помощи болтов с потайной головкой прикреплены ножи (два крайних и один средний). С тыльной стороны передняя стенка отвала усилена двумя изогнутыми продольными листами, которые, будучи приваренными к ней, образуют жесткую систему. По бокам к переднему листу приварены боковины, представляющие собой щеки, и промежуточные стенки отвала. В боковинах отвала предусмотрены проушины, предназначенные для крепления толкателей. В центре нижней балки отвала сделано шаровое гнездо, усиленное по периферии стальной накладкой. Указанное гнездо предусмотрено для подвески отвала на шаровую головку толкающей рамы.

Толкающая рама представляет собой сварную конструкцию, состоящую из двух изогнутых подковообразных балок коробчатого сечения, сваренных из швеллерного проката. В передней части балок, в месте их сварки, приварена сферическая головка, являющаяся центральным шарниром для соединения отвала с толкающей рамой. На толкающей раме, в передней ее части, рядом с шаровым шарниром приварены две проушины, предназначенные для подвешивания рамы с отвалом к блокам полиспаста. Толкающая рама и отвал посредством канатно-блочной системы подвешиваются к передней раме бульдозера.

Для перемены положения отвала в горизонтальной плоскости в изогнутых балках толкающей рамы предусмотрено по три сквозных отверстия, в которые вставляются втулки для крепления башмаков толкателей. К задним концам толкающих балок приварены разъемные подшипники, посредством которых толкающая рама крепится к трактору.

Толкатель отвала представляет собой треугольную раму, сваренную из балок коробчатого сечения. В передней части толкателей приварены проушины, которые посредством пальцев соединяют толкатель с отвалом. С противоположной стороны толкатели оканчиваются пустотелыми отливками, в которых размещены регулировочная гайка и натяжной болт. При помощи натяжного болта и регулировочной гайки благодаря натяжению толкателей регулируется положение отвала. Каждый из натяжных регулировочных болтов толкателей имеет разъемную сферическую головку, которая надевается на шаровую головку пальца башмака. Количество башмаков — два.

Башмак, предназначенный для крепления толкателей, представляет собой стальную отливку, охватывающую балку толкающей рамы с внешней стороны и закрепляемую во втулке балки штырем. Установкой башмаков в различных положениях на балках (в которых имеется по три отверстия) меняют положение отвала в горизонтальной и в вертикальной плоскостях. Установкой одного башмака шаровой головкой вверх, а другого — головкой вниз достигается наклон отвала в вертикальной плоскости. В зависимости от различных сочетаний установки башмаков на толкающих балках представляется возможным устанавливать отвал в двенадцати различных положениях.

Канатно-блочная система и схема запасовки каната бульдозера Д-290 аналогичны с бульдозером Д-275. Канатно-блочная система управления состоит из шестикратного полиспаста, направляющих блоков (переднего и заднего), стального каната, катушки запасного каната, предохранительной трубы и лебедки.

Бульдозер Д-492 универсальный с поворотным отвалом, монтируется на тракторе Т-100М. Оборудование бульдозера состоит из отвала, подковообразной толкающей рамы (с опорами), передней рамы и канатно-блочной системы с однобарабанной приводной лебедкой.

Отвал в верхней части изогнут по цилиндрической поверхности, а нижняя — плоская. В нижней части отвала закреплен нож, состоящий из трех частей — двух крайних, усиленных, и одной средней. С тыльной стороны отвал усилен двумя приваренными к нему балками изогнутой формы. К нижней балке, в средней ее части, приварено гнездо для крепления отвала к толкающей раме. К верхней балке для увеличения высоты отвала приварен козырек. По бокам к отвалу приварены боковины, в которых крепятся толкатели.

Универсальная толкающая рама бульдозера — подковообразной формы сварной конструкции. К передним концам толкающих балок, в месте их сварки, приварен оголовок с шаровой головкой, на которую надевается своим гнездом отвал, имеющий также шаровую форму. В месте сварки толкающих балок приварены две проушины, при помощи которых отвал вместе с толкающей рамой подвешивается к нижней обойме блока полиспаста. На концах толкающих балок приварены разрезные подшипники, которыми толкающая рама надевается на цапфы, приваренные к тележкам трактора. Разрезные подшипники балок, охватывая цапфы, закрепляются на них болтами.

Универсальная толкающая рама бульдозера Д-492 может быть использована как привод для другого навесного оборудования: кустореза, корчевателя-собирателя и др.

Толкатели этого бульдозера состоят из горизонтальных балок и винтовых раскосов. В передней части балок приварены проушины для соединения их с крестовинами, посредством которых они соединяются с нижними проушинами отвала. К задней части толкающих балок прикреплены разрезные гайки с проушинами для крепления раскосов. В .разрезные гайки ввинчивается нарезная часть толкающих балок, которые в последующем затягиваются стяжными болтами. К нарезанным концам балок и раскосов приварены проушины для соединения толкателей с крестовинами и шкворнями.

Раскосы толкателей — трубчатые, с вваренными винтами. К передним концам раскосов приварены гайки, предназначенные для перемещения регулировочных винтов поперечного наклона отвала. К задним концам раскосов приварены втулки проушин для соединения раскосов с проушинами толкающих балок. При помощи втулок раскосы соединены шарнирно с проушинами и удерживаются на них пальцами.

Толкатели с отвалом и кронштейнами рамы соединены посредством пальцев через крестовины и шкворни. Шкворни в кронштейнах рамы закрепляются чеками.

Передняя рама бульдозера Д-492, а также канатно-блочная система устроены также, как у рассмотренного выше бульдозера Д-259.

Бульдозеры с гидравлическим управлением

Для привода бульдозерного оборудования применяются два вида гидропривода — унифицированный типа УГ-1М и раздельно-агрегатная система, являющаяся неотъемлемой частью гидрофицированного трактора.

Первый вид гидропривода применяется на бульдозерах, смонтированных на базе трактора ДТ-54, а второй—на базе современных тракторов Т-75, Т-100ГП и др.

Бульдозер Д-159Б состоит из отвала, толкающей рамы и гидравлического привода. Управление отвалом (подъем и опускание) обеспечивается двумя гидравлическими цилиндрами, установленными на кронштейнах продольных балок рамы трактора. Привод поршней и штоков гидроцилиндров обеспечивается рабочей жидкостью от насоса гидросистемы. Насос приводится во вращение от вала отбора мощности трактора.

Отвал бульдозера представляет собой металлический выгнутый лист, усиленный боковыми поперечными стенками и промежуточными ребрами. Отвал прикреплен к толкающим брусьям рамы, которые через имеющиеся в них отверстия связаны со штоками поршней гидроцилиндров. К нижней кромке отвала болтами прикреплен съемный нож, состоящий из трех частей и имеющий двустороннюю заточку. Для регулирования глубины резания снизу отвала прикреплены две тарельчатообразные лыжи, укрепляемые на нем в требуемом положении стопорными винтами. В рабочем положении бульдозера лыжи устанавливаются выше кромки ножа на глубину предельно снимаемой толщины стружки.

Толкающие балки бульдозера — коробчатого сечения. Передними концами балки приварены к боковым щекам отвала. Задние концы балок заканчиваются вилками, которыми они шарнирно соединяются с цапфами поперечной балки. Поперечная балка проходит между тележками опорных катков гусеницы и стремянками крепится к продольным балкам тележки трактора. На концах этой балки приварены цапфы для крепления толкающих балок.

Кронштейны для крепления гидроцилиндров представляют собой балки с шарнирно закрепленными вилками, в которые устанавливаются и закрепляются цапфы цилиндров.

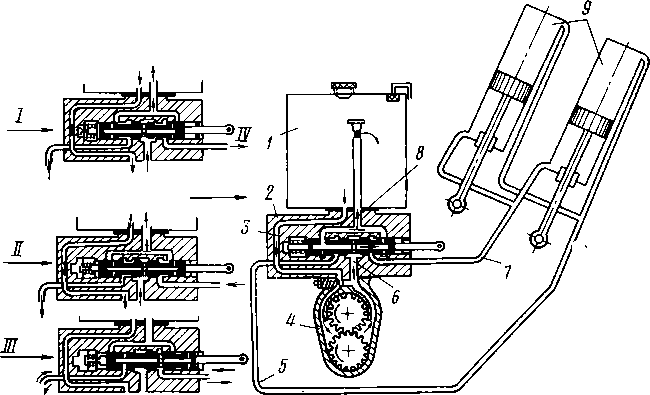

Гидропривод бульдозера состоит из двух рабочих цилиндров и агрегата унифицированного управления УГ-1М, состоящего из бака для масла, трубопроводов, шестеренчатого насоса, редуктора (мультипликатора) и золотникового распределителя.

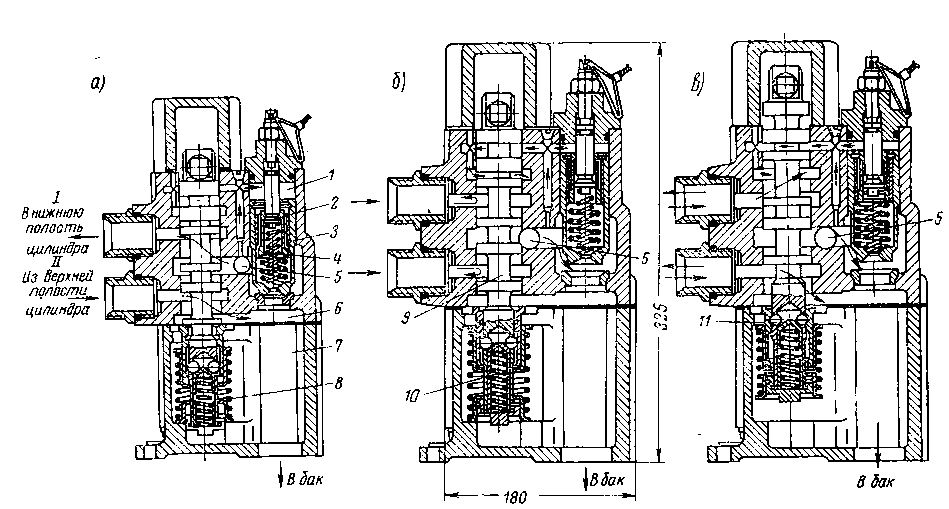

На рис. 84 представлена схема гидравлического привода бульдозера Д-159Б с двумя параллельно включенными цилиндрами, обслуживаемыми одним золотниковым распределителем. При раздельном управлении двумя или тремя рабочими цилиндрами (что имеет место, например, при управлении рабочими органами скрепера — заслонкой ковша скрепера, ковшом скрепера и т. л.), последовательно соединяют соответственно два или три одинаковых распределителя, каждый из которых управляет работой одного соединенного с ним рабочего гидроцилиндра.

Управляют распределителем при помощи рукоятки, размещенной в кабине трактора.

Рукояткой управления золотник распределителя может устанавливаться в следующие для отвала положения: «подъем», «опускание», «заперто» и «плавающее».

В положение «подъем» золотниковый распределитель включают передвижением рукоятки управления, которая через тяги и треугольный рычаг передает усилия на золотник распределителя, передвигая золотник влево. Рабочая жидкость при этом из распределителя по трубопроводу поступает в нижние полости гидроцилиндров, поднимая их поршни вверх. Одновременно рабочая жидкость из верхних полостей гидроцилиндров вытесняется поршнями по трубопроводу через распределитель и трубопровод 8 возвращается в бак.

Для переключения золотникового распределителя в положение «опускание» рукоятку управления переводят в противоположную сторону, передвигая золотник распределителя вправо. При этом положении рабочая жидкость по трубопроводу направляется в верхние полости гидроцилиндров, перемещая поршни вниз, рабочая жидкость при этом из нижних полостей гидроцилиндров вытесняется поршнями и по трубопроводу через распределитель и трубопровод возвращается в бак.

Переключение в «плавающее» положение достигается фиксатором, имеющимся на рукоятке управления. Золотник распределителя при этом передвигается в крайнее правое положение, открывая отверстия в гильзах, соединяющие между собой обе линии трубопроводов, в результате чего рабочая жидкость может свободно перемещаться из одной полости гидроцилиндра в другую, позволяя отвалу бульдозера свободно подниматься и опускаться, как бы копируя неровности разрабатываемой поверхности.

Положение «закрыто» устанавливается автоматически при прекращении действия на рукоятку управления. При этом золотник распределителя под действием имеющихся на его хвостовике пружин устанавливается в среднем (нейтральном) положении, перекрывая своими выступами доступ рабочей жидкости в цилиндры и выход из них, одновременно открывая каналы, соединяющие бак для масла с насосом. Насос при этом работает вхолостую, а поршни гидроцилиндров фиксируются в одном положении, так как рабочая жидкость остается в верхней и нижней полостях цилиндров без движения.

Агрегат УГ-1М работает при относительно небольшом давлении (30—35 кПсм2), поэтому используется для машин малой мощности, оборудование которых монтируется на тракторах ДТ-54 и ДТ-55.

Бульдозер Д-444, являющийся модификацией снятого с производства бульдозера Д-159Б, смонтирован на гидрофицированном тракторе ДТ-54А-С2. Бульдозер — с неповоротным отвалом.

Раздельно-агрегатная гидросистема трактора ДТ-54А-С2 состоит из бака для рабочей жидкости, трубопроводов, шестеренчатого насоса НШ-60В с номинальным давлением 100 кГ/см2 и распределителя золотникового типа.

Вследствие повышенного давления в гидросистеме для подъема и опускания отвала достаточно одного рабочего гидроцилиндра. Конструктивно гидроцилиндр этого бульдозера отличается только размером диаметра, который несколько больше, чем в бульдозере Д-159Б.

Управляют бульдозером из кабины трактора посредством распределителя, имеющем три рукоятки, одна из которых снабжена удлинителем и предназначена для управления отвалом.

Рычаг распределителя имеет четыре положения, соответствующие состоянию отвала бульдозера.

Среднее — нейтральное («заперто»). При этом положении рабочая жидкость из бака насосом подается в распределитель и через открытый перепускной клапан возвращается обратно в бак. Рабочая жидкость в обеих полостях гидроцилиндра запирается, отвал при этом удерживается в требуемом положении.

Заднее — промежуточное («подъем»). При этом положении рабочая жидкость насосом подается под поршень гидроцилиндра и поршень через шток поднимает отвал вверх. Рабочая жидкость из верхней полости цилиндра через распределитель поступает в бак.

Заднее — крайнее («плавающее» положение). При этом положении доступ рабочей жидкости из насоса к гидроцилиндру закрыт, а верхняя и нижняя полости цилиндра соединены через распределитель с баком. «Плавающее» положение дает возможность поршню гидроцилиндра свободно перемещаться вверх и вниз под действием внешних сил, т. е. в зависимости от положения отвала, который как бы копирует неровность разрабатываемой поверхности.

Переднее («опускание») — при этом положении рабочая жидкость насосом подается в верхнюю полость гидроцилиндра,. вследствие чего поршень через шток опускает отвал вниз. Рабочая жидкость из нижней полости цилиндра через распредели^ тель поступает в бак.

Во всех положениях рычаг распределителя удерживается фиксатором, который в случае повышения давления в гидросистеме сверх допустимого (свыше 125 кГ/см2) автоматически, выключается и рычаг устанавливается в положение «заперто»;.

Бульдозер Д-535 представляет собой усовершенствованную модель бульдозера Д-444 и отличается от последнего» более высокими эксплуатационными показателями.

Оборудование бульдозера Д-535 смонтировано на тракторе Д-75-С2, снабженным раздельно-агрегатной гидросистемой. В бульдозере применен наиболее рациональный профиль отвала, способствующий лучшему образованию стружки и сползанию ее-с отвала, а также некоторому снижению усилия резания грунта и его налипания. Отвал — неповоротный с ножами, имеющими двухстороннюю заточку. Отвал этого бульдозера имеет съемные уширители, что дает возможность увеличить ширину захвата с 2500 до 3100 мм. Это выгодно отличает данную модель бульдозера от других.

Для предотвращения пересыпания разрабатываемого грунта через верхнюю кромку отвала в средней его части предусмотрен козырек.

Толкающие брусья, поперечная балка, кронштейны для крепления рабочего гидроцилиндра в бульдозере Д-535 конструктивно такие же, как и в предшествующей модели бульдозера. Отличительной особенностью в гидросистеме этого бульдозера, является установка пружинящих спиральных трубопроводов.

Бульдозер Д-493 относится к универсальным бульдозерам, монтируемым на гидрофицированном тракторе Т-100М ГП.

Отвал бульдозера соединен с трактором посредством толкающей рамы и толкателей. Отвал снабжен шаровым гнездом, а толкающая рама — шаровой головкой, при помощи которых отвал опирается на толкающую раму. Положение отвала в горизонтальной плоскости изменяют перестановкой толкателей и закреплением их в устроенные для этой цели гнезда на толкающих брусьях. По отношению к продольной оси трактора отвал может быть установлен под углом 90 и 62° в обе стороны.

Регулировочные приспособления, а также башмаки и их установка устроены также, как и в бульдозере Д-259Б. Отвал управляется двумя гидроцилиндрами. Гидроцилиндры установлены на боковинах броневого щита радиатора, укрепленных болтами на лонжеронах трактора.

Бульдозер Д-494 смонтирован на гидрофицированном тракторе Т-100М ГМ. Отличительной особенностью этого бульдозера являются несколько меньшие размеры его отвала. Отвал — неповоротный. Устройство отвала,, толкающей рамы, толкателей, а также способы их крепления и управления — типовые.

Бульдозер Д-521 представляет собой одну из современных и перспективных моделей, выпускаемых Брянским заводом дорожных машин. Этот бульдозер предназначен для замены бульдозера Д-275. Оборудование бульдозера монтируется на тракторах Т-140 и Т-180. Привод рабочего оборудования обеспечивается от гидросистемы, благодаря которой бульдозер обладает высокой маневренностью и производительностью.

Толкающая рама состоит из брусьев коробчатого сечения, сваренных из швеллерного и полосового проката. Брусья рамы прикреплены к двум кронштейнам рамы трактора. Жесткость толкающей рамы обеспечивается двумя горизонтальными и двумя вертикальными раскосами. На концах брусьев толкающей рамы и раскосов приварены проушины, посредством которых брусья прикрепляются к раме трактора и к отвалу, а раскосы — к толкающим брусьям и к отвалу.

Отвал сварен из листовой -стали. Верхняя часть изогнута по кривой, а нижняя — плоская, к которой прикреплен нож. Передняя рабочая часть отвала вследствие удачного, ее профиля обеспечивает минимальное налипание грунта на отвал. Для большей жесткости передний лист усилен ребрами коробчатого профиля.

Посредством пальцев нижние проушины отвала соединены с проушинами горизонтальных брусьев толкающей рамы, а верхние— с проушинами подвижных раскосов.

Для изменения угла резания ножей отвала в верхних раскосах предусмотрены винты, обеспечивающие возможность менять положение отвала в пределах 45—55° (в зависимости от разрабатываемых грунтов).

Для подъема и опускания отвала к его проушинам прикреплены штоки гидроцилиндров. В целях увеличения объема перемещаемого грунта, особенно песка, отвал часто снабжается уширителями.

Гидросистема управления отвалом бульдозера Д-521 состоит из: бака для рабочей жидкости; трех шестеренчатых насосов общей производительностью 225 л/мин, имеющих независимый привод, осуществляемый посредством карданной передачи от вала двигателя через общий редуктор; золотникового четырехпозиционного распределителя с предохранительным клапаном; двух гидроцилиндров и системы трубопроводов.

Рабочая жидкость, поступающая в бак через горловину с сетчатым фильтром, проходит через гидроциклон, где очищается от примесей. Уровень рабочей жидкости в баке проверяется по указателю. В случае выхода из строя узлов гидросистемы, бак отключается при помощи смонтированного на нем устройства, чем предотвращается утечка рабочей жидкости.

Редуктор, соединенный с карданной передачей вала двигателя, предназначен для увеличения числа оборотов шестеренчатых насосов до 1540 обIмин при 1200 обIмин двигателя. Ведущая шестерня редуктора соединяется с постоянно вращающимся валом двигателя при помощи муфты. К редуктору присоединены три шестеренчатых насоса НШ-46 правого вращения.

Золотниковый четырехпозиционный распределитель предназначен для распределения и регулирования потока рабочей жидкости в гидросистеме.

Гидроцилиндры системы, соответственно и рабочее оборудование бульдозера, в зависимости от установки золотника-распределителя могут иметь следующие положения: «подъем», «опускание», «нейтральное» и «плавающее».

При положении «подъем» рабочая жидкость, подаваемая насосами из бака, поступает в полость золотникового распределителя.

При перемещении золотника распределителя вниз нижняя полость гидроцилиндра сообщается с полостью нагнетания, а верхняя — с полостью слива, перекрывая одновременно верхнюю полость предохранительного клапана. Давление в верхней и нижней полостях клапана при этом выравнивается.

Поршень предохранительного клапана с компенсационной втулкой в этом случае перемещается вниз и сжимает пружину, прекращая слив рабочей жидкости. Рабочая жидкость из полости нагнетания золотникового распределителя поступает в нижние полости гидроцилиндров подъема отвала, а вытесненная из верхних полостей гидроцилиндров рабочая жидкость — в бак.

В «нейтральное» положение золотник распределителя возвращается пружиной, а удерживается в этом положении пружиной, При этом обе полости золотникового распределителя будут заперты.

Рабочая жидкость в этом -случае, подаваемая насосами из бака в полость «вход» золотникового распределителя, давит на нижний торец борта перепускного клапана. Верхняя полость клапана при этом сообщается с полостью слива распределителя через отверстие большого диаметра, а с нагнетательной полостью — через отверстие малого диаметра. В результате чего давление в нижней полости становится выше, чем в верхней, и перепускной клапан открывается.

При положении «опускание» отвала золотник распределителя из «нейтрального» положения поднимается вверх, при этом рабочая жидкость под давлением поступает не в нижние полости гидроцилиндра, а в верхние.

Переставляя рычаг золотникового распределителя, перемещают золотник вверх. При этом шарики золотникового распределителя фиксируют золотник в «плавающем» положении.

Когда верхняя полость клапана через проточку на золотнике сообщается с полостью слива, клапан открывается, а цилиндрические поверхности золотника разобщают полость нагнетания с верхней полостью цилиндра и соединяют их с полостью слива. В это время верхняя и нижняя полости гидроцилиндра сообщаются между собой и поршень со штоком, не подвергаясь воздействию внешних усилий, свободно перемещается.

Золотник распределителя возвращают в «нейтральное» положение поворотом рукоятки распределителя.

Бульдозер Д-522 является также одной из современных моделей землеройно-транспортных машин, выпускаемых Брянским заводом дорожных машин.

Отличительными особенностями этой модели бульдозера от предыдущей являются: высокая мощность, значительные размеры рабочего оборудования, хорошая проходимость и маневренность, а также наличие универсальной толкающей рамы.

Бульдозер монтируется на тракторе Т-140 ГП или Т-180Г.

Управление отвалом (подъем, опускание, поворот в плане, наклон в вертикальной плоскости) осуществляется с помощью гидравлической системы.

Высокие тяговые свойства позволяют весьма эффективно использовать бульдозер Д-522 в тяжелых эксплуатационных условиях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бульдозеры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы