Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Научиться выбирать рациональный способ и технологию восстановления деталей полимерными материалами.

2. Определить влияние некоторых параметров процесса на качество восстановления.

Задание.

1. Ознакомиться с оборудованием рабочего места, а также материалами, характером и величиной износа детали.

2. Выбрать рациональный способ и составить схему технологического процесса восстановления детали; восстановить деталь и исследовать влияние параметров технологического процесса на качество восстановления.

Оснащение рабочего места. Стеллаж ОРГ-1468-05-300 для деталей и узлов; слесарный верстак ОРГ-1468-01-070; сушильный П-0254, вытяжной ОП-2078 и вакуум-сушильный ВШ-0,035М шкафы; гидравлический пресс П-472Б; термопласт-автомат ТП-63М или литьевая машина Д-3328; ванна ОП-1317; установка ОП-2127 для напыления полимерных материалов; сушильный шкаф ОП-2124; набор слесарного инструмента; ролик ПИМ-1468-17-520; лампы инфракрасного излучения ЗСЗ, установка для нанесения полимерных покрытий в псевдосжиженном слое; захваты ОП-1529-04, ОП-1529-05, ОП-1529-06 (для деталей); приспособления для крепления деталей при напылении; установка для газопламенного напыления УПН-6 или УПН-7; плита МП-1904 со специальными бородками; сверлильный станок 2А135, приспособление ПТ-1468-12-512 для крепления шлифовального круга; приспособление ПИМ-1468-17-490 для закрепления накладки; приспособление ПТ-1468-12-520 для крепления щетки; приспособление для протачивания колодок тормоза (к токарному станку); приспособление ПИМ-1468-17-470 для сжатия дисков; динамометрический ключ; шлифовальная машина УПМ-1 или И-44; специальная планшайба ПИМ-1468-17-500; приспособления ОП-1468-13-010 и ОП-1468-13-030 для нанесения клея на накладки и колодки; приспособление ОП-1468-13-050 для испытания клеевого шва на сдвиг; аналитические весы ВА-200 или весы ВНЦ-2; химическая посуда; полимерные материалы и клей; толщиномер (магнитный или индуктивный), электроискровой дефектоскоп ЭД-5; измерительный инструмент (штангенциркуль, микрометры, индикаторные нутромеры часового типа); изношенные детали.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Выбор полимера зависит от условий, в которых работает восстанавливаемая деталь, и от ее материала. Способ восстановления детали назначают в зависимости от характера дефекта и величины износа.

Восстановление деталей составами на основе эпоксидных смол. Подготавливают трещину (пробоину) к заделке; накернивают и засверлива-ют на ее концах отверстия 0 2,5—3 мм; разделывают трещину под углом 60—70° на глубину 2—3 мм; зачищают поверхность на 40—50 мм по обе стороны от трещины и наносят на нее насечки; обезжиривают подготовленные поверхности ацетоном.

Приготовляют состав на основе эпоксидной смолы ЭД-6 в такой последовательности. Просушивают железный порошок, цемент и алюминиевую пудру. Выпаривают поли-этиленполиамин в вакуум-сушильном шкафу ВШ-0,035М при температуре 110—120° С в течение 2—3 ч. Разогревают эпоксидную смолу вместе с тарой в термическом шкафу или в баке с горячей водой до температуры 60—80 °С в течение 15 мин и отвешивают необходимое количество ее в ванночку. Охлаждают отобранную смолу до 30—40® С и порциями добавляют пластификатор (дибутил-фталат) согласно рецептуре состава. При добавлении ди-бутилфталата и других компонентов смесь тщательно перемешивают в течение 5—10 мин и в полученную массу небольшими порциями вносят один из наполнителей соответственно рецептуре состава. В трехкомпонент-ную смесь непосредственно перед применением состава добавляют небольшими порциями отвердитель — полиэти-ленполиамин. Смесь с отвердителем приготовляют в количестве, необходимом для разового применения, так как срок технологической пригодности состава после введения отвердителя не превышает 20—25 мин.

Состав наносят в такой последовательности. Вторично обезжиривают поверхности ацетоном, заполняют трещину составом и наносят его тонким слоем на зачищенную поверхность. Подготавливают и накладывают заплату из стеклоткани или технической бязи таким образом, чтобы она перекрывала трещину на 25—35 мм и прикатывают ее роликом. На поверхность накладки вновь наносят тонкий слой состава и накладывают вторую заплату из того же материала так, чтобы она перекрывала первую на 10—15 мм и также прикатывают ее роликом.

Количество заплат (накладок) зависит от величины трещины или пробоины. Если длина трещины превышает 150 мм, на резьбе ставят ввертыши. Пробоины заделывают при помощи металлической накладки и нескольких накладок из стеклоткани. Чтобы уменьшить влияние влаги, накладку покрывают тонким слоем состава.

Сушат и зачищают поверхности.

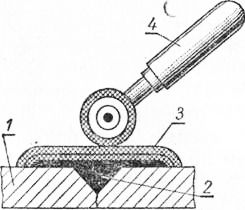

Рис. 1. Схема заделки трещины детали:

1 — деталь: 2 — состав на основе эпоксидной смолы; 3 —накладка из стеклоткани; 4 — прикаточный ролик.

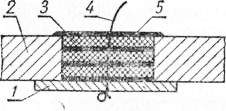

Рис. 2. Схема заделки пробоины в детали:

1 — металлическая накладка; 2 — деталь; 3 — накладка из стеклоткани; 4 — проволока; б — слой состава.

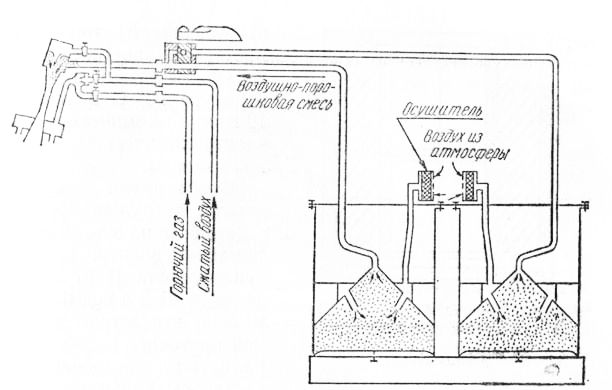

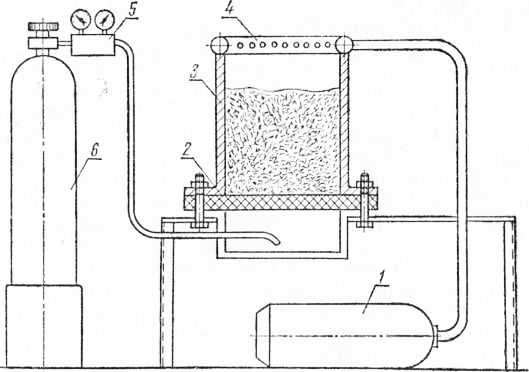

Рис. 3. Схема установки для газопламенного напыления.

Для малеинового или фталевого ангидрида (горячее затвердевание) применяют следующий режим: выдержка состава при температуре 120 °С в течение 6—8 ч и затем при температуре 150 °С в течение 4—6 ч или при температуре 120 °С — 16—24 ч.

Составы холодного затвердевания для восстановления детали необходимо выдерживать при температуре 18—20 °С не менее 24 ч.

Детали после восстановления целесообразно пускать в работу по истечении трех суток.

Чтобы получить высокопрочные клеевые соединения на основе эпоксидной смолы, проводят дополнительную термообработку этих соединений при температуре 120±5 °С в течение 1—1,5 ч. При температуре ниже 14—16 °С состав отверждать не рекомендуется.

В случае повышенной температуры время отверждения составов А—Г может быть сокращено: при 60 °С до 4—5 ч, при 80° С до 2—3 ч, при 100° С до 1—2 ч.

Восстановленную деталь зачищают от подтеков, излишков состава и проверяют качество заделки трещины или пробоины.

Напыление деталей полимерными покрытиями в псевдосжиженном слое (рис. 44). Подготавливают детали, проводя механическую обработку и обезжиривание одним из следующих способов:

а) выдержкой тщательно протертой ацетоном поверхности детали при температуре 20° С в течение 10 мин; б) химическим или электрохимическим обезжириванием.

Фосфатируют стальные детали, погружая корзину с деталями на 30—40 мин в кипящий водный раствор суперфосфата (1 кг суперфосфата на 2 л воды). Промывают эти детали холодной проточной водой, нейтрализуют 5-процентным раствором кальцинированной соды и вторично промывают водой. Затем детали сушат в термошкафу при температуре 100—120 °С или горячим воздухом с температурой 100 °С.

Проводят напыление полимерного покрытия. Поверхности деталей, не подлежащие напылению, покрывают жидким стеклом или специальным термостойким лаком (например, силикатовым) или обертывают фольгой, листовым асбестом.

Втулки напыливают в приспособлении (рис. 4), предварительно выдержав его (в сборе с втулками) 30 мин в электропечи при температуре 280—300 °С.

В камеру установки для напыления (рис. 5) засыпают слой порошка капрона высотой не менее 100 мм. Включают подачу воздуха в установку под давлением 0,1—0,2 МПа. Вынимают приспособление с деталями из печи и погружают в псевдосжиженный слой на 8—10 с. Обдувают детали воздухом и охлаждают приспособление со втулками в масле при температуре 110—130° С в течение 5—10 мин с последующим охлаждением на воздухе до температуры 20 °С.

Плотность покрытия проверяют электроискровым дефектоскопом ЭД-5, а толщину слоя — магнитным или индуктивным толщиномером.

При напыливании исследуют влияние на толщину покрытия некоторых параметров технологического процесса, например, времени нахождения детали в вихревой камере и температуры предварительного ее нагрева.

Рис. 4. Приспособление для крепления втулок при напылении:

1 — приспособление; 2 — восстанавливаемые втулки.

Для проведения исследования необходимо иметь порошок капрона с частицами определенной величины. Заготавливают валики, которые затем шлифуют и измеряют их диаметры. Валики обезжиривают, фосфатируют и напиливают по технологии, приведенной выше.

Покрытие наносят в псевдосжиженном слое с выдержкой от 5 до 20 с. Проверяют качество покрытия и измеряют микрометром диаметры валиков в 2—3 сечениях по длине и в двух плоскостях по окружности. По результатам измерений судят о равномерности покрытия и строят график.

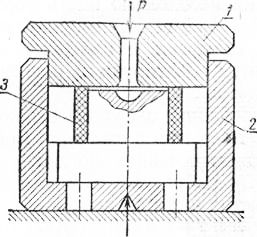

Опрессовку или литьевой способ под давлением применяют как для восстановления деталей (малонагруженных шестерен), так и для изготовления их (втулок, колец и др.) из термопластичных и термореактивных материалов при ремонте машин.

Капроновое кольцо изготовляют опрессовкой в такой последовательности: загружают подготовленные отходы капроновых изделий в бункер литьевой машины; включают нагрев цилиндра с материалом (температура нагрева 230— 250° С в течение 30—40 мин); собирают пресс-форму и устанавливают ее на литьевую машину; отливают кольцо при температуре расплавленного материала 220 °C и удельном давлении 120 МПа с выдержкой под давлением в течение 20 с; разбирают пресс-форму; извлекают кольцо; проверяют качество литья и зачищают деталь; нагревают кольцо в масле до температуры 160—170° С и выдерживают в течение 20 мин.

Рис. 5. Схема установки для нанесения покрытий в псевдосжиженном слое порошка капрона:

1 — устройство для отсоса; 2 — пористая перегородка; 3 — камера; 4 — вытяжное устройство; 5 — редуктор; 6 баллон с азотом.

Фрикционные накладки приклеивают к стальным дискам муфты сцепления по следующей технологии. Удаляют изношенные накладки, срубив зубилом заклепки и выбив их бородком из отверстий. Если старая накладка была также приклеена, ее срезают на токарном станке. Промывают диски в 10-процентном растворе каустической соды и просушивают. Тщательно зачищают склеиваемые поверхности накладок и диски стальной щеткой, наждачной шкуркой или на шлифовальном круге. Обезжиривают склеиваемые поверхности ацетоном, наносят на них волосяной кистью слой клея ВС-ЮТ толщиной 0,1—0,2 мм и выдерживают при температуре 20° С в течение 15—20 мин. Затем наносят второй слой клея и просушивают деталь до его неполного высыхания. Ставят накладки на диск и зажимают их в приспособлении (рис. 48). Удельное давление 0,2—0,3 МПа обеспечивают зажимом дисков динамометрическим ключом. Термообработку клеевого слоя проводят в сушильном шкафу при температуре 180±Ю°С в течение 1,5 ч. Затем охлаждают приспособление вместе с печью, разбирают его и зачищают подтеки и наплывы клея на дисках. Проверяют качество склеивания.

Клеем ВС-ЮТ приклеивают фрикционные накладки к тормозным колодкам автомобилей. Технология подготовки поверхностей деталей и процесс склеивания те же, что и для приклеивания накладок к дискам сцепления. Разница лишь в том, что в этом случае накладки приклеивают сразу к двум тормозным колодкам . Удельное давление при этом 0,3—0,4 МПа.

Качество склеивания контролируют путем испытания клеевого шва на сдвиг в специальном приспособлении, установленном на гидравлическом прессе. При наклеивании накладок можно проследить зависимость прочности склеивания от удельного давления, марки клея, температуры термообработки и времени выдержки.

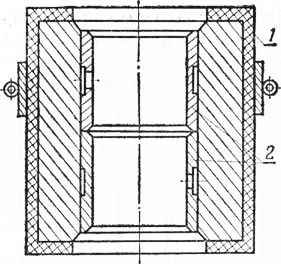

Рис. 5. Пресс-форма для изготовления деталей из капрона:

1 — пуансон; 2 — матрица; 3 — деталь.

С этой целью накладки опрессовывают при давлении от 0,1 до 1 МПа. Одновременно проводят сравнительные испытания прочности клеевого шва с использованием клея ВС-10Т и БФ-2. Температура термообработки 180 °С, время выдержки для клея ВС-10Т составляет 1 ч 30 мин, для клея БФ-2 при температуре 120—140 °С выдержка равна 30 мин.

Результаты испытаний заносят в отчет о работе и по ним строят графики, на основании которых дают заключение.

Аналогичные зависимости получают, изменяя другие параметры технологического процесса: температуру термообработки клеевого соединения при оптимальном удельном давлении сжатия и постоянном времени выдержки или время выдержки при оптимальном давлении и температуре обработки.

Отчет о работе.

1. Обосновывают выбранный способ восстановления заданной детали.

2. Составляют карту технологического процесса с указанием последовательности выполняемых операций, применяемого оборудования, приспособлений, инструмента, материалов и технических условий.

3. Записывают результаты исследования по следующей форме.

4. Строят график зависимости толщины покрытия h (мм) от времени t (с) нахождения детали в вихревой камере.

5. Записывают результаты испытаний клеевых соединений.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы и технология восстановления деталей полимерными материалами и склеиванием"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы