Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить методы измерения рабочих поверхностей цилиндров, коленчатых и распределительных валов.

2. Ознакомиться с характером износа цилиндров, шеек коленчатого вала, кулачков и опорных шеек распределительного вала; определить скрученность распределительного вала.

3. Ознакомиться с технологией восстановления этих деталей.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Замерить изношенные цилиндры, шейки коленчатого вала, кулачки и опорные шейки распределительного вала.

3. Построить схемы износов деталей.

Оснащение рабочего места. Сверлильный (2135) или расточной станок (2А-135); индикатор с набором измерительных стержней; индикаторный нутромер для измерения диаметров цилиндров; поверочная плита с призмами или токарный станок с высотой центров 200 мм; расстоянием между центрами 1500 мм; штангенрейсмус 300 мм; диск диаметром 250—300 мм с циферблатом в градусах, блок цилиндров; изношенные коленчатый и распределительный валы; коленчатый вал с шлифованными шейками и разными радиусами кривошипов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Определение величины и характера износа деталей является исходным при установлении ремонтных размеров, способов восстановления и режимов обработки деталей. Цилиндры, шейки коленчатых и кулачки распределительных валов изнашиваются неравномерно, что и следует выявить при выполнении этой работы.

Цилиндры автотракторных двигателей изнашиваются по длине на конус, а по окружности внутренней поверхности — на овал, причем конусность и овальность располагаются несимметрично относительно геометрической оси цилиндра.

Для определения конусности и овальности и их абсолютной величины блок цилиндров устанавливают на стол сверлильного станка или на плиту вертикально-расточного станка, предварительно проверив биение шпинделя (оно должно быть не более 0,02 мм).

В патрон сверлильного станка (или на борштангу расточного станка) устанавливают индикатор, ножку которого прижимают к неизношенному пояску в верхней части цилиндра. Вращая шпиндель станка, совмещают его ось с осью цилиндра. При этом стрелка индикатора должна отклоняться от нулевого положения в обе стороны не более чем на 0,01—0,02 мм. Добившись этого, блок закрепляют на столе станка.

На торце цилиндра, начиная со стороны, направленной к передней части блока, наносят мелом по часовой стрелке через каждые 45° восемь меток.

Для определения конусности и овальности ножку индикатора устанавливают на неизношенный поясок в верхней части цилиндра. Этот поясок служит базой для определения величин износов цилиндров по их длине и окружности. Цилиндры замеряют в поясах, расположенных на расстоянии 15, 25, 50, 75, 100, 250 и 300 мм от верхней кромки цилиндра. В каждом поясе проводят 8 замеров по образующим, соответствующим нанесенным ранее меткам. Данные замеров заносят в бланки.

После замера износа цилиндров и заполнения таблицы вычерчивают эпюры износа цилиндров в 4 плоскостях (1—5, 2—6, 3—7 и 4—8). На вычерченных графиках указывают пояс, в котором овальность цилиндра имеет максимальное значение. Для этого пояса строят эпюру износа цилиндра по окружности. В зависимости от величины износа определяют ремонтный размер, на который должен быть расточен цилиндр, и устанавливают режим обработки — расточки в один или два прохода. В зависимости от количества проходов устанавливают величину подачи резца и глубину резания для черновой и чистовой расточки.

Для нахождения изно-сов шеек коленчатого вала последний устанавливают в центра и замеряют диаметры шеек микрометром в плоскости кривошипов (в местах наибольшего износа) и перпендикулярной к ней. Разность этих замеров показывает овальность данной шейки.

При определении конусности или бочкообразности шейки ее измеряют в трех поясках. Два пояска берут на расстоянии от галтелей 5—6 мм и один в середине шейки. Разность размеров по длине шейки характеризует ее конусность или бочкообразность.

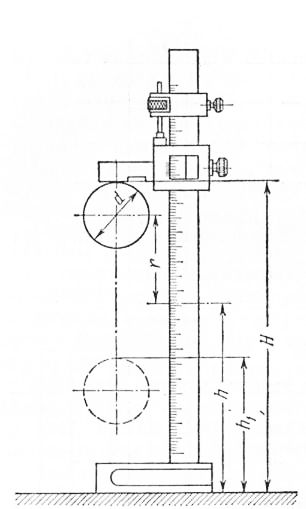

Для проверки радиусов кривошипов вала у четырехцилиндрового двигателя его устанавливают так, чтобы четвертая и первая шатунные шейки занимали крайнее верхнее положение. В этом положении штангенрейсмусом замеряют высоты шеек от плоскости станины или поперечной плиты, после чего поворачивают коленчатый вал на 180° и снова замеряют высоты этих шеек (рис. 1). Таким же окружности. Все результаты замеров заносят в таблицу, форма которой приведена в отчете.

Рис. 58. Схема определения размера радиуса кривошипа коленчатого вала (сплошной окружностью показана шатунная шейка в верхнем положении, пунктирной — в нижнем).

Для измерения износов кулачков применяют градуированный диск (цена деления его шкалы 10°), который крепят на конце вала.

Вал с диском устанавливают в центрах токарного станка. На резцедержателе закрепляют стержень индикатора и его ножку прижимают к середине цилиндрической части замеряемого кулачка, а стрелку индикатора ставят на нуль. Поворачивая вал, через каждые 10° записывают показания индикатора, по которым затем строят диаграмму (кривую) открытия клапана.

Диаграммы строят для впускного и выпускного кулачков отдельно. Сравнивая их для изношенных и новых кулачков, дают заключение о величине и характере износа, его влиянии на фазы открытия и закрытия клапанов, определяют скрученность вала. В зависимости от величины износа выбирают способ восстановления кулачков.

Опорные шейки распределительных валов измеряют в двух плоскостях. Наибольшая разность полученных замеров характеризует овальность каждой шейки. Для определения конусности диаметры опорных шеек измеряют по длине в начале и конце шейки в тех же плоскостях.

Исходя из величины износа рабочей поверхности (наличия твердого цементированного и закаленного слоя), устанавливают способ восстановления шеек.

Отчет о работе. Отчет составляют в такой последовательности.

1. Записывают результаты замера цилиндров (8 замеров в каждом поясе).

2. Строят эпюры износа цилиндра в плоскостях 1—5, 2—6, 3—7, 4—8.

3. Строят эпюры износа цилиндра по окружности наиболее изношенного пояса.

4. Рассчитывают ремонтный размер цилиндра.

5. Дают краткое описание технологического процесса восстановления цилиндра.

6. Записывают результаты замеров коленчатого вала двигателя по приведенной ниже форме.

7. Приводят радиальное и торцовое биение фланца коленчатого вала.

8. Выбирают способ восстановления коленчатого вала по результатам замеров,

9. Заносят в форму показания индикатора при замере кулачков распределительного вала.

10. Строят кривую открытия клапана.

11. Определяют овальность шеек распределительного вала, мм.

12. Находят конусность шеек распределительного вала, мм.

13. Описывают технологический процесс восстановления распределительного вала.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изучение характера износа и способов восстановления цилиндров и коленчатых валов автотракторных двигателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы