Строй-Техника.ру

Строительные машины и оборудование, справочник

Бурение сплошным забоем без отбора керна — один из способов повышения скорости и экономичности сооружения геологоразведочных скважин.

Если при бурении кольцевым забоем продолжительность рейса определяется временем наполнения колонковой трубы керном, то при бурении сплошным забоем снаряд поднимают на поверхность только для смены сработанного породоразрушаю-щего инструмента. Рейсовая проходка при бескерновом бурении достигает сотен метров. Это в значительной степени сокращает затраты времени на непроизводительные спуско-подъемные операции и соответственно увеличивает продолжительность полезной работы долота на забое скважины (время чистого бурения).

Кроме того, механическая скорость бескернового бурения всегда выше, чем при бурении кольцевым забоем. Объясняется это большей прочностью породоразрушающих инструментов, используемых при бурении сплошным забоем, и возможностью приложения к ним больших нагрузок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бескерновое бурение применяется:

а) при поисково-разведочных работах, когда получение достоверных материалов для геологической документации обеспечивается использованием специальных методов опробования (опробование по шламу, отбор проб из стенок скважины стреляющими и сверлящими грунтоносами и др.);

б) при детальной разведке месторождений полезных ископаемых, когда геологическое строение пород разреза хорошо изучено и получение керна требуется только из толщи полезного ископаемого;

в) при гидрогеологических исследованиях и при сооружении скважин на воду.

Кроме того, сплошным забоем бурятся вспомогательные скважины различного назначения.

При бескерновом бурении геологоразведочных скважин разрушение пород в. зависимости от их физико-механических свойств и буримости осуществляется пикобурами, лопастными, шарошечными, дисковыми фрезерного типа и алмазными долотами.

Лопастные долота предназначаются для бурения скважин в малоустойчивых рыхлых и мягких породах I—IV категорий буримости.

Промышленностью выпускаются лопастные долота двух основных типов: двухлопастные 2Л, 2ЛГ и трехлопастные ЗЛ, ЗЛГ (буква Г обозначает, что долото имеет гидромониторные насадки).

К корпусу лопастного долота приваривают две или три лопасти, армированные твердым сплавом. Промывочная жидкость при бурении подается к забою через цилиндрические каналы. У гидромониторных долот в каналы вставляются металлокерамические насадки. Струя промывочной жидкости, вырываясь из насадок с большой скоростью, направляется на забой перед режущими кромками лезвия долота и способствует более эффективному разрушению буримых пород.

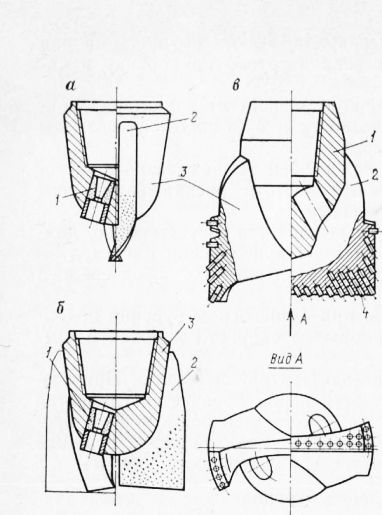

Рис. 1. Лопастные долота:

а — долото 2Л; б —долото ЗЛ; в — долото 6ДР-132МС

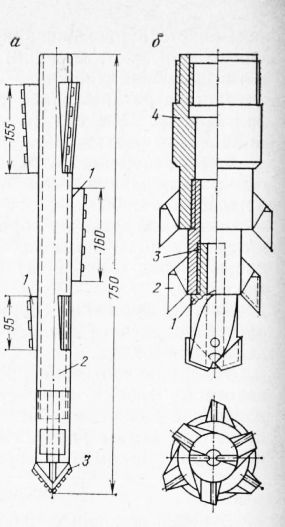

Рис. 2. Пикобуры:

а — пикобур В. П. Новикова; б — долото крупного скола

Лопастные долота 2Л и ЗЛ выпускаются диаметром 76, 93, 112, 132 и 151 мм.

СКВ НПО «Геотехника» Мингео СССР разработаны новые двухлопастные долота режущего типа: ЗДР-132М для бурения мягких пород I—IV категорий по буримости, 7ДР-93МС, 6ДР-132МС и ИСМ-214ДР-6МС для бурения мягких пород с прослоями пород средней твердости.

Долото 6ДР-132МС состоит из корпуса, к которому под углом 15° относительно оси прикреплены две лопасти. Режущие части лопастей армированы зубками из твердого сплава ВК-8В и смещены относительно друг друга по высоте на 5 мм. Лопасть (калибрующая) имеет пазы, расположенные по винтовой линии, что улучшает вынос разбуренной породы.

Новые долота в сравнении с долотом 2Л-132 обеспечивают увеличение проходки в 1,5—2 раза и повышение механической скорости до 150—180%.

Пикобуры предназначены для бурения мягких пластичных пород I—V категорий буримости (песчано-глинистые грунты, мягкие и вязкие сланцы, песчаники на глинистом и известковом цементе и др.).

В настоящее время выпускаются несколько типов пикобуров: плоские, цельноштампованные, эллиптические, четырехло-пастные и др.

Наиболее распространен пикобур В. П. Новикова, состоящий из отрезка бурильной трубы диаметром 50 мм и длиной 600—750 мм, к которому в три яруса приварены девять трапецеидальных ребер, армированных пластинчатыми резцами твердого сплава ВК-8. Нижний конец корпуса пикобура соединен с трехгранным пирамидальным наконечником, также армированным твердосплавными резцами и имеющим отверстия для прохода промывочной жидкости. Наибольший диаметр пикобура по верхнему ряду ребер соответствует диаметру скважины.

Для предупреждения искривления скважины при бурении выше пикобура устанавливается направляющая (колонковая) труба.

Пикообразное долото крупного скола рекомендуется применять при бурении скважин в породах IV—VII категорий буримости (плотные глины, меловые отложения, известняки, песчаники на известковистом цементе, алевролиты, аргиллиты и др.). Долото состоит из трех частей: направляющей головки диаметром 45 мм, рабочей ступени диаметром 76 мм и калибрующей ступени диаметром 93 мм. На каждой ступени наварены по три зуба, армированных пластинчатыми резцами твердого сплава. Направляющая головка в торце имеет отверстие для выхода промывочной жидкости. Резьбовое соединение ступеней долота позволяет производить независимую замену отдельных ступеней с изношенными резцами, а также использовать одно долото для бурения двумя диаметрами: 76 и 93 мм.

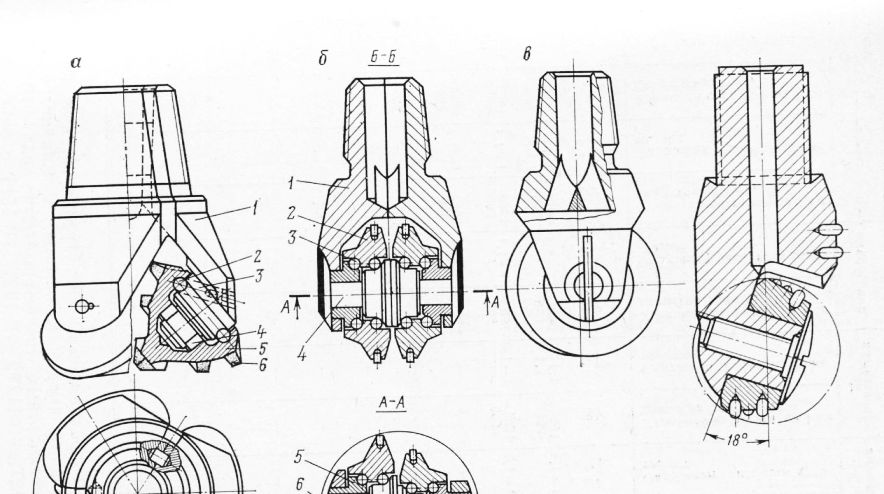

При бурении пород различной твердости в практике геологоразведочных работ широко применяются шарошечные долота с двумя и тремя шарошками.

Трехшарошечные долота имеют три лапы, на которых смонтированы три конические шарошки. При работе шарошки вращаются относительно цапф на подшипниках.

Один из подшипников (шариковый) выполняет функцию замка, удерживая шарошку на цапфе от осевого перемещения. Шарики замкового подшипника вводятся в канал, который после этого закрывается пальцем. На поверхности каждой шарошки несколькими венцами расположены зубья 6, высота и угол приострения которых зависят от твердости буримой породы. Долота, предназначенные для работы в мягких породах, имеют высоту зубьев шарошек больше, а угол приострения меньше, чем у долот для бурения твердых пород.

Для присоединения к бурильной колонне в верхней части долота имеется наружная конусная резьба. Для прохода промывочной жидкости внутри корпуса долота расположены каналы.

При вращении долота в процессе бурения шарошки перекатываются по забою и зубьями наносят удары по породе, дробя ее и скалывая.

В СССР для бурения геологоразведочных скважин применяются долота типов М, С, Т, К и ОК диаметром 151, 132, 112, 93, 76, 59 и 46 мм.

Долота типа М предназначены для бурения мягких пород I—IV категорий буримости (глина, мел, гипс, мергель). Долота двухшарошечные на выходе промывочных каналов имеют металлокерамические насадки для гидромониторной или струйной промывки, способствующей эффективному разрушению мягких пород. К типу М относятся долота 1В*-112МГ, 2Д-112М, П112М-ЦВ, 1В-132МГ и 1В-151МГ.

Долота типа С предназначены для бурения пород средней твердости V—VII категорий буримости (плотные глины, аргиллиты, песчаники). Долота выпускаются в двух вариантах исполнения: двухшарошечные (В-76С; В-93С, В-112С) и трехшарошечные (1В-93С, 1В-112С, 1В-132С, 1В-151С).

Зубья шарошек долот типа М и С укрепляются наплавлением на них зернистого твердого сплава релита ТЗ.

Рис. 3. Шарошечные долота

Долота типа Т предназначены для бурения твердых пород VII—IX категорий буримости (доломиты, известняки, базальты). Кроме стандартных трехшарошечных долот 1В-93Т, Ш93Т-ЦВ, 1В-112Т, ЗВ-112Т2, 1В-132Т, 1В-151Т с зубчатыми шарошками, армированными релитом, и центральным каналом в корпусе для прохода промывочной жидкости, выпускаются новые двухшарошечные долота типа Т: ДДА-59Т, 1ДА-59Т, ДДА-76Т, 2Д-76Т, 2ДБ-76Т, 2В-93Т, шарошки которых армированы цилиндрическими твердосплавными зубками с клиновидной, плоской или полусферической рабочей поверхностью. Для бурения твердых пород применяется также долото со струйной промывкой 4В-132ТГ, а для бурения твердых абразивных пород—долото 2B-93T3.

Долота типа К и ОК предназначены для бурения в очень твердых и абразивных породах IX и XII категорий буримости (граниты, окремненные известняки, кварциты). Шарошки долот зтого типа армированы цилиндрическими зубками из твердого сплава ВК-8В с полусферической рабочей поверхностью. Кроме стандартных трехшарошечных долот Ш-59К, Ш-76К, Ш-760К, В-93К, Ш-112К, В-132К, В-151 К, выпускаются двухшарошечные долота ЗШ-59К2, ДДА-76, 1В-76К, 4Д-59К, 1В-76К2, 2ДВ-76К, 4В-93К с центральным каналом в корпусе для прохода промывочной жидкости и 2Ш-112КГ с двумя боковыми каналами для струйной промывки.

Одношарошечные долота ДШК-46 и ДШК-59 применяются в качестве керноломов при колонковом бурении алмазами.

Для бескернового бурения в породах средней твердости IV—VI категорий буримости применяются дисковые долота фрезерного типа ЗДА-76С и 27ДФ-93С. Долото ЗДА-76С состоит из двух сваренных между собой лап и эксцентричной оси, на которой при помощи двух втулок и двухрядных шариковых подшипников смонтированы два диска. Втулки и ось зафиксированы двумя призматическими шпонками, которые приваривают при монтаже долота. Наличие отрицательного смещения у эксцентричной оси дает возможность фрезеровать породу твердосплавными зубками дисков и наиболее интенсивно разрушать буримую породу.

Алмазные долота для бескернового бурения геологоразведочных скважин выпускаются двух типов: однослойные и импрегнированные. Диаметр долот 46 и 59 мм. Долота имеют вогнутую форму рабочей части алмазосодержащей матрицы. Для прохождения промывочной жидкости в матрице имеются осевое отверстие и два боковых канала.

Однослойные алмазные долота применяются для бурения пород VIII—IX, а импрегнированные — IX—XII категорий буримости.

Выбирая параметры режима бескернового бурения, следует исходить из твердости и абразивности пород, типа и размеров долота. При этом необходимо учитывать прочность бурового снаряда и технические возможности применяемого оборудования.

Осевая нагрузка определяется из расчета удельной нагрузки на 1 см диаметра лопастных и шарошечных долот или на 1 см2 рабочей поверхности долота при алмазном бурении. Верхние пределы осевых нагрузок принимаются при бурении монолитных пород. В породах трещиноватых, неоднородных по структуре и твердости бурят на пониженных нагрузках на долото. В связи с тем, что при бескерновом бурении осевая нагрузка достигает очень больших величин (для шарошечных долот диаметром 59, 76, 93, 112, 132, 151 Мм допустимые осевые нагрузки равны соответственно 20, 30, 35, 50, 70, 90 кН), с целью предупреждения искривления скважины и перегрузки бурильной колонны нужно применять УБТ.

Пластичные монолитные породы бурят при максимальных значениях окружной скорости. В абразивных породах увеличение частоты вращения снаряда приводит к повышенному износу рабочей поверхности долота и снижению скорости углубления скважины. Поэтому бурение очень твердых, сильно абразивных пород ведут на пониженных частотах вращения снаряда. При увеличении глубины скважины, в связи с повышением затраты мощности двигателя на холостое вращение колонны бурильных труб и увеличением вредных напряжений в колонне, частоту вращения снаряда необходимо снижать.

Бурение сплошным забоем, особенно в мягких породах, сопровождается образованием большого количества шлама. Поэтому успешное бурение скважины во многом зависит от качества и количества промывочной жидкости.

В качестве промывочной жидкости при бурении неустойчивых, трещиноватых и кавернозных пород применяется глинистый раствор, в плотных устойчивых породах — вода.

—

Бескерновое бурение применяют при детальной разведке месторождений полезных ископаемых, когда геологический разрез хорошо изучен и нет необходимости поднимать керн из вмещающих пород. Оно широко применяется при бурении эксплуатационных скважин (на нефть, газ, воду), технических скважин, для вспомогательных целей и др.

Ежегодному увеличению объемов бескернового бурения способствует ряд его существенных преимуществ по сравнению с колонковым способом: увеличение углубки за рейс, сокращение затрат времени на спуско-подъемные операции, увеличение механической скорости бурения, возможность успешного бурения в трещиноватых породах.

Буровой снаряд для бескернового бурения состоит из (снизу вверх): долота, утяжеленных бурильных труб, бурильных труб н ведущей трубы. Для уменьшения искривления скважины в состав снаряда между долотом и утяжеленными трубами включают направляющую трубу. Для улавливания шлама в состав снаряда включаются толстостенные шламовые трубы закрытого типа, которые ставят над долотом. При бурении алмазными долотами диаметром 59 и 46 мм шламовые трубы в буровой снаряд не включаются.

При бескерновом бурении оборудование и вспомогательные механизмы применяют те же, что и при колонковом бурении. Поэтому любая буровая установка для колонкового бурения легко может при необходимости перейти на бескерновое бурение.

Породоразрушающий инструмент для бескернового бурения делится на:

а) долота режущего действия — лопастные долота, пикобуры;

б) долота крупного скола (ступенчатые), фрезерные долота и др.;

в) долота дробящего типа — шарошечные.

—

При детальной разведке месторождений полезных ископаемых в случаях, когда геологический разрез уже изучен и скважины задаются для более точного опробования, интервалы, не содержащие рудных тел, целесообразно бурить породоразрушающим инструментом без отбора керна. Бескерновое бурение целесообразно применять также при сооружении технологических и эксплуатационных скважин.

Объем разрушаемой горной породы при бескерновом бурении в 3—5 раз больше, чем при колонковом бурении. Для своевременной очистки забоя скважины от большого количества шлама необходимо применять в бескерновом бурении более мощные насосы, обеспечивающие достаточную подачу и давление жидкости. Для получения высокой углубки за рейс, особенно в мягких и средних по твердости породах, целесообразно бурить с ведущей бурильной трубой. На шпиндельных станках для этой цели отвинчивают обычные механические зажимные патроны и навинчивают специальный патрон под длинную направляющую трехгранную трубу. Бурение ведется с разгрузкой излишнего веса бурового снаряда. Подача инструмента осуществляется с тормоза лебедки. Осевую нагрузку на породоразрушающий инструмент создают за счет утяжеленных бурильных труб. Регулировка осевой нагрузки осуществляется по приборам (динамометру, гидравлическому индикатору веса и др.), включенным в неподвижный конец каната.

В компоновку УБТ, как правило, входят толстостенные направляющие трубы, переходники и шламовая труба закрытого типа. Бескерновое бурение позволяет значительно повысить производительность разведочного бурения, так как бурение ведется до затупления или износа породоразрушающего инструмента. При этом за один рейс проходят десятки метров скважины без подъема бурового снаряда.

Осевая нагрузка на породоразрушающий инструмент зависит от диаметра долота, твердости пород, частоты вращения и других факторов. При бескерновом бурении создаются сравнительно высокие осевые нагрузки, поэтому обязательно применение УБТ. Частота вращения уменьшается с увеличением глубины бурения и диаметра долота. Количество промывочной жидкости при этом способе бурения значительно увеличивается по сравнению с бурением кольцевым забоем, так как в процессе бескернового бурения образуется значительно больше шлама, механическая скорость бурения выше, чем при колонковом бурении.

Для выноса выбуренной породы может применяться сжатый воздух.

Для создания необходимой осевой нагрузки на долото диаметром 76 мм и выше и обеспечения нормальных условий работы бурильных труб, а также для предотвращения искривлений ствола скважины необходимо применять УБТ. Общий вес УБТ должен быть на 20—30 % больше осевой нагрузки на долото. Диаметр УБТ должен быть на один размер меньше диаметра шарошечного долота.

При бурении малоабразивных пород окружная скорость вращения долота составляет 1,0—2,0 м/с, при бурении абразивных пород она не должна превышать 1 м/с. Минимальные значения осевых нагрузок и максимальные значения частоты вращения долот рекомендуется применять при бурении менее твердых пород. Максимальные значения осевых нагрузок и минимальные значения частоты вращения долот следует применять

при бурении твердых пород. При бурении сильнотрещиноватых пород целесообразнее применять минимальную частоту вращения бурового снаряда и снижать осевую нагрузку на долото.

Для эффективной очистки скважин в зависимости от свойств пород и механической скорости бурения скорость восходящего потока промывочной жидкости в затрубном пространстве должна быть не менее 0,4—0,8 м/с соответственно для крепких и мягких пород. С уменьшением расхода промывочной жидкости повышается износ долот и снижается механическая скорость бурения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бескерновое бурение"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы