Строй-Техника.ру

Строительные машины и оборудование, справочник

Подготовка трасс и крепление электропроводок. Осветительные электроустановки промышленных предприятий разнообразны по конструктивному исполнению. В зависимости от условий среды применяются различные виды электропроводок, светильников, щитов и щитков. Поэтому многообразны и способы индустриализации работ по их монтажу.

Наиболее трудоемкой частью монтажа осветительных электроустановок является монтаж электросети. Применительно к нему индустриальные методы состоят из механизированной обработки проводов и кабелей в мастерских вне зоны монтажа и стендовой сборки линий и узлов электропроводок, комплектации заготовленных линий или узлов вместе с крепежными деталями, конструкциями, изделиями заводского производства, централизованной доставки комплектных заготовок в контейнерах к месту монтажа, прокладки готовых узлов электропроводок или комплектных линий но подготовленным трассам.

Предварительная стендовая заготовка узлов проводок на технологических линиях, впервые в мировой практике разработанная и широко внедряемая в СССР, позволяет выполнить большой объем монтажа в период подготовки производства независимо от строительной готовности зданий и сооружений. Значительно сокращается время, потребное для монтажа электросетей непосредственно на площадке объекта, обеспечивается высокое качество соединений, выполняемых на технологической линии, уменьшается стоимость монтажа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее трудоемкой частью монтажа электропроводок является его первая стадия — подготовка трасс для прокладки проводов, пробивные и крепежные работы. С развитием индустриальных методов строительства и монтажа эти работы в значительной мере сокращаются. Отверстия, гнезда, ниши, а также установка закладных частей и крепежных деталей могут выполняться на заводах стройиндустрии в процессе изготовления строительных конструкций, что исключает пробивные работы на месте монтажа. Согласно требованиям СНиП все борозды, каналы, ниши, гнезда в стенах и перекрытиях для монтажа электроустановок должны быть предусмотрены в строительных чертежах и выполняться строительной организацией. В рабочих чертежах сооружения должна быть также предусмотрена установка закладных частей в строительных основаниях при их изготовлении на заводах и полигонах.

Использование закладных частей для крепления конструкций относится к числу наиболее индустриальный способов крепления, которые исключают пробивные работы и позволяют выполнять электромонтажные работы после окончательной отделки помещения. Но полностью ликвидировать пробивные работы по готовым строительным основаниям не представляется возможным, и часть их приходится выполнять при монтаже электропроводок с помощью разных средств механизации, сокращающих ручной труд.

В условиях индустриального строительства сокращаются также работы по разметке трасс прокладки проводов и мест установки приборов. При сооружении зданий из сборных строительных конструкций с отформованными в них каналами для проводов, а также нишами, проемами, углублениями для вводно-распределительных устройств и электроустановочных изделий, разметку не делают. Проверяют только пригодность каналов для затягивания проводов, особенно в местах сопряжения строительных элементов зданий.

Весьма рациональным способом крепления деталей электропроводок и установочных изделий к строительным элементам здания является их приклеивание клеями из полимерных материалов, которое удешевляет и ускоряет производство работ, облегчает условия труда, сохраняет цельность и прочность оснований, на которых производится прокладка сетей. Опыт монтажа и эксплуатации клееных соединений пока недостаточен. В настоящее время применяют клей на основе смолы БМК-5, который малотоксичен, удобен для приклеивания электроустановочных изделий и опорных деталей электропроводок, обладает достаточной прочностью.

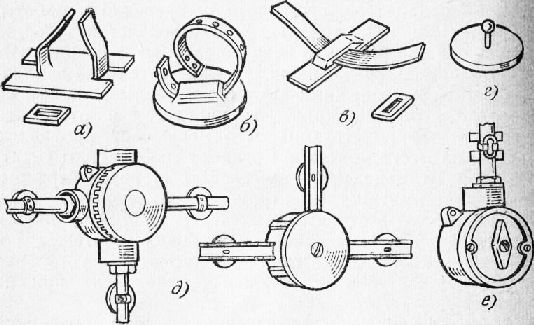

Закрепление проводов, полос заземления и мелких установочных изделий производится с помощью приклеиваемый крепежных деталей заводского изготовления, а также путем непосредственного приклеивания к основанию пластмассовых ответвительных коробок и других пластмассовых изделий, имеющих плоскую опорную поверхность не менее 6 см2 (рис. 1). По ТУ 36-15-45-71 создана новая композиция клея БМК-5КН, более эластичная, с лучшими показателями по морозо- и влагостойкости.

Для сверления отверстий в строительных основаниях применяются электросверлилки с двойной изоляцией.

Эти машины безопасны в работе, имеют две независимые одна от другой ступени изоляции, выполненные так что повреждение одной из них не приводит к появлению потенциала на доступных металлических частях. Но для сверления гнезд в железобетонном основании даже невысоких марок твердости более эффективным является применение электросверлильных машин с ударно-поворотными насадками. Последняя служит для преобразования вращательного движения шпинделя электросверлильной машины в ударно-поворотное движение инструмента, укрепляемого в насадке. При этом улучшаются условия работы и повышается производительность труда по сравнению с простым вращением сверла за счет более эффективного удаления буровой мелочи и меньших усилий для удержания инструмента в руках. Диаметр просверленных отверстий составляет 6-15 мм.

Электромолотки также служат для бурения отверстий в железобетонных, кирпичных и гранитных основаниях.

Для бурения отверстий диаметрами 18-30 мм применяют электромагнитобур типа СЦ-2 («Саратовец-2»).

Выборка борозд в кирпичных стенах и гипсолитовых перегородках производится бороздофрезом с приводом от электросверлилки. Рабочим органом бороздофреза является дисковая фреза, оснащенная пластинками из твердого сплава марки ВК-6 или ВК-8. Устройство имеет защитный разборный кожух с пылесбросником, ручки для удержания механизма в руках, ролики для облегчения передвижения бороздофреза по обрабатываемой плоскости, а также для фиксации заданной глубины врезания фрезы в строительное основание. Производительность бороздофреза составляет до 5 м борозды в 1 мин по гипсолитным стенам и 2 м по кирпичным. Глубина выбираемой борозды 20 мм, ширина 8 мм. Частота вращения фрезы 450 об/мин, масса 5 кг.

Для механизации трудоемких пробивных и крепеж,ных работ успешно внедряются новые пиротехнические инструменты (пистолет ПЦ-52, оправка, колонка)

В основу конструкции этих инструментов заложен косвенный принцип действия. Монтажная операция выполняется посредством промежуточного тела (поршня или пробойника), перемещающегося из состояния покоя под действием пороховых газов без предварительного разгона. При выстреле дюбель не приобретает опасного потенциала энергии.

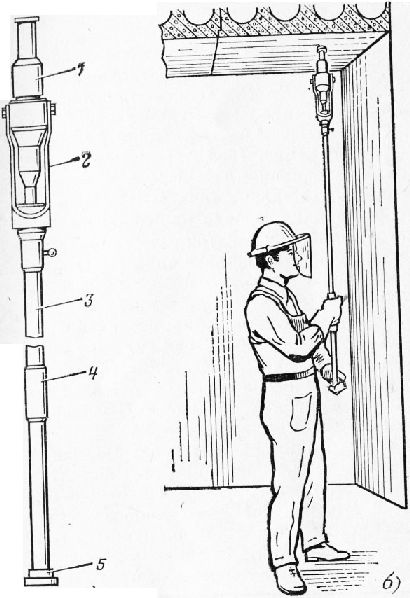

Для пробивки отверстий в многопустотных железобетонных плитах междуэтажных перекрытий применяют ударную пиротехническую колонку типа УК-2М. Отверстие пробивает пробойник, который перемещается в стволе колонки под действием пороховых газов. В качестве источника энергии в колонке используют беспы-жевые патроны. Действие колонки заключается в следующем: в стволе размещены пробойник и патронник, в который устанавливают патрон. Ствол соединен с корпусом, в котором смонтирован ударно-спускной механизм. Под действием пружины ударник накалывает капсюль патрона, происходит выстрел, и под давлением пороховых газов пробойник устремляется вперед, пробивая отверстия в плите перекрытия (рис.2). Масса колонки составляет не более 8 кг, длина 1800 мм, максимальный диаметр пробиваемого отверстия 40 мм (в бетоне марок 200-400 толщиной 15-50 мм). Максимальная производительность колонки 250-300 выстрелов в смену. Долговечность (с использованием запчастей) 5000 выстрелов.

Крепление деталей, изделий и других элементов электропроводок и электроустановок в целом к строительным основаниям производится разными способами в зависимости от вида основания, характера нагрузки, массы закрепляемой детали. Наиболее производительный способ — забивка крепежных дюбелей встреливанием пистолетом — ускоряет монтаж, облегчает труд монтажника, надежно закрепляет к основанию изделие или конструкцию. При этом исключаются пробивные работы, так как крепление производится за одну операцию без подготовки отверстия.

В монтажном поршневом пистолете типа ПЦ-52 благодаря относительно большой массе поршня скорость забиваемого дюбеля сравнительно невелика (60-80 м/с).

Пистолет типа ПЦ-52 однозарядный, самовзводкый. В момент выстрела движение поршня тормозится сопротивлением дюбеля. Поршень останавливается в результате упора в головку забитого дюбеля.

Пистолет безопасен в обращении, имеет устройство, исключающее выстрел без прижатия наконечником к месту забивания дюбеля, при неполностью закрытом пистолете и патроннике ствола, при свободном падении пистолета с высоты до 1,5 м на бетонный пол. Рикошет дюбеля и сквозной прострел основания исключены. Уровень звука сравнительно невысок, что делает ненужными противочумные наушники и ограничения числа выстрелов в день.

При выстреле в малопрочное строительное основание или при ошибочном выборе слишком сильного патрона поршень останавливается специальным амортизатором, исключающим опасный вылет поршня из пистолета.

В качестве источника энергии используют малогабаритные (калм$х>а 6,9 мм) патроны с порохом. Крепление осуществляют забивкой пистолетом стальных дюбелей: глухое несъемное — на дюбелях-гвоздях, съемное — на дюбелях-винтах. Долговечность пистолета не менее 25 ООО выстрелов, производительность не менее 50 выстрелов в час, масса 4,5 кг. Забивку дюбелей в основание за одну операцию (без подготовки отверстия) производят также оправками — ручной и пиротехнической. Пиротехническая оправка типа ОДП-4М производительнее ручной. Забивка дюбеля производится за один удар, что облегчает забивку в бетонные основания.

В пиротехнической оправке типа ОДП в качестве источника энергии используются беспыжевые патроны серий К и Д. Удар молотком по штоку оправки вызывает воспламенение капсюля патрона, и давлением пороховых газов через поршень дюбель как бы вдавливается в основание. Опасные для окружающих рикошет дюбеля и сквозной прострел основания исключены. Оправкой забивают дюбеля мелких размеров. Дюбеля типа ДГР диаметром 3,5 мм и длиной 25 и 35 мм и другие типы длиной до 40 мм применяются для несъемного закрепления деталей, а также крепления съемных деталей и изделий посредством гаек. Для фиксирования дюбеля в оправке и его центровки используют металлические шайбы диаметром 8 мм. Подбор группы и номеров патронов, а также дюбелей для оправок производится ib зависимости от материала основания, марки и размера дюбеля. Дюбеля рекомендуется забивать в ряд по прямой линии с расстоянием между ними в 40 мм. Масса оправки 2,0 кг, размер 210X57 мм, производительность 250- 300 выстрелов в смену, долговечность 5000 выстрелов (с использованием запасных частей).

Крепление распорными самозакрепляющимися дюбелями производится в две операции: сверление или пробивка отверстия и забивка в готовое отверстие дюбеля (металлического или пластмассового).

Централизованная стендовая заготов-узлов электропроводок в мастерских, вне монтажной площадки, является основой индустриализации монтажа электросетей. Основной объем монтажа переносится в мастерские электромонтажных заготовок, где на специальных стендах и поточных технологических линиях заготовляют узлы электропроводок с применением изделий и деталей заводского изготовления.

Стенды оснащены высокопроизводительными инструментами и приспособлениями, с помощью которых механизируют большинство монтажных операций. Помимо обработки проводов и кабелей и маркировки заготовок бирками на технологических линиях или стендах (при малом объеме работ) производят комплектацию узлов электропроводок и целых линий вместе с крепежными деталями, конструкциями и изделиями в контейнеры, которые транспортируют к месту производства работ.

Для обработки проводов заводы выпускают комплекты специальных механизмов, из которых составляются технологические линии. На линиях механизированы операции размотки, отмеривания и перерезания проволоки, провода или кабеля, снятия изоляции с концов жил, их зачистки и скрутки, соединения жил сваркой, опрессова-кия наконечников, изолирования концов, проверки собранной схемы. Большинство операций, ранее выполнявшихся на монтаже, переносятся в монтажные мастерские. Размеры заготовок принимают по замерам или чертежу с выборочной проверкой по месту до передачи заказа в мастерскую.

В настоящее время в МЭЗ работают четыре технологические линии (стенды) по обработке и заготовке осветительных и силовых электропроводок типов КМО-3 и КМБ-4, тросовых электропроводок и мерных отрезков силовых кабелей.

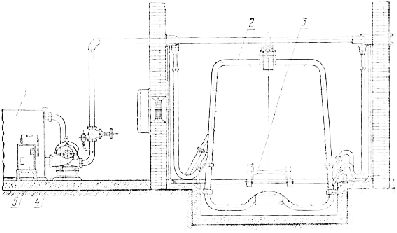

Комплект механизмов типа КМО-3 (рис.3) предназначен для обработки изолированных проводов освещения всех марок сечением 1,5-10 мм2/ Из механизмов комплекта составляется поточная технологическая полуавтоматическая линия заготовки узлов проводок.

Какдьн механизм может быть использован отдельно производства присущей ему операции. Компоновка Дрханизма обеспечивает безопасное обслуживание, удобный и быстрый доступ ко всем узлам для осмотра, регулировки и ремонта. Механизмы снабжены местным освещением. Кроме того, технологическая линия укомплектована приспособлением для подъема барабанов, шкафом-стеллажом для хранения бухт проводов, устройством для размотки провода с барабана, накопителем карусельного типа для укладки бухт отрезков проводов и подачи их к рабочим местам и стеллажам для складирования монтажных узлов электропроводок, а также контейнерами для хранения и транспортировки узлов электропроводок на монтажную площадку.

Механизм MP представляет собой металлический шкаф, внутри которого размещены барабан и привод. На панели механизма установлены рихтовочное устройство, мерное устройство со счетчиками отмера длины и отсчета заготовок, нож для отрезки проводов.

Требуемую длину и количество отрезаемых проводов необходимо запрограммировать на счетчиках. Длина отрезаемого провода определяется количеством оборотов на счетчике (один оборот равен 10 мм длины провода), количество отрезаемых проводов определяется набором соответствующего числа на счетчике отсчета. Отрезаемый провод с размоточного барабана пропускается между рихтовочными роликами, роликами мерного и тянущего устройств. После включения механизма отрезка и отсчет ‘запрограммированных заготовок производятся автоматически. Сечение жил обрабатываемых проводов составляет 1,5-6,0 мм2, скорость протягивания провода — 16,3 м/мин, минимальная длина отрезаемой заготовки-100 мм. Двигатель привода имеет мощность 0,6 кВт, частоту вращения 1410 об/мин. Механизм работает автоматически и обслуживается одним рабочим.

Механизм МС представляет собой сварную раму, облицованную листовой сталыо, внутри которой размещен привод.

Вращения 1410 об/мин, редуктора, рычажно-кулачково-го механизма и пусковой аппаратуры. Снятие изоляции с обрабатываемого провода производится в головке режущими ножами, одновременно с этим разрезается перемычка двухжильных проводов. После одного цикла выполнения операции механизм автоматически отключается.

Закручивание контактных колец производится путем огибания провода штифтом вокруг оправки нажатием на педаль привода.

Механизм СЗ состоит из сварной рамы, облицованной листовой сталью, внутри которой размещены привод и сварочный трансформатор. На панели установлены головка для скручивания концов жил проводов и подрезки скрученного пучка, приспособления для сварки и стенд для контроля заготовок.

В состав приспособлений для сварки входят ручные клещи и электрододержатель с угольным электродом. Привод состоит из электродвигателя и редуктора с приводной кулачковой муфтой.

Жилы обрабатываемых проводов закладываются в квадратный зев головки до упора; нажатием на педаль приводится в движение шпиндель головки, и происходит скручивание проводов. Подрезка скрученного пучка, вставленного в соответствующий диаметр отверстия диска, осуществляется ножом после нажатия на педаль. Свариваемый пучок жил зажимается клещами и сваривается угольным электродом.

Контроль заготовок производится на стенде подключением заготовки к зажимам. При отсутствии нарушений в заготовке на стенде загорается сигнальная лампа. Производительность линии при полной загрузке в одну смену равна 880 км/год. Линия окупается после обработки проводки длиной 300-330 км. Потребная производственная площадь линии 4X6 м2.

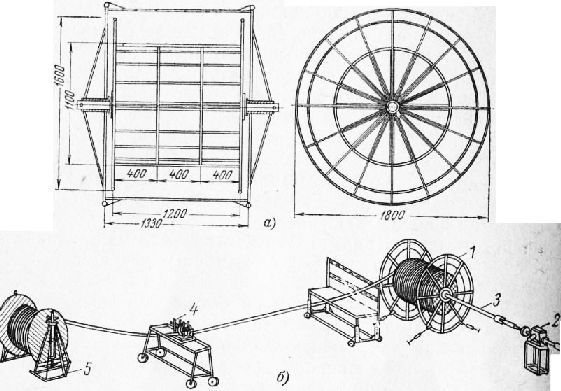

Комплект механизмов КМБ-4 для обработки проводов силовых электропроводок (рис. 4) предназначен для обработки проводов крупных сечений (16-240 мм2) и небронированных кабелей диаметром 16-65 мм. Из механизмов комплекта составляется технологическая линия.

На линии механизированы операции размотки, отмеривания и перерезания проводов на мерные отрезки,;нятия изоляции с концов жил проводов, зачистки

жил и опрессования кабельных наконечников. Прн отрезке провода или кабеля длиной более 5 м предусмотрено бухтование. Длина и количество отрезков проводов задаются оператором на счетчике.

Механизм МРБ состоит из помещенных в шкафу роликов, мерного устройства со счетчиком, механизма с ножами для отрезки провода. Приводы подачи провода с намоточного барабана и механизма резки размещены внутри механизма МРБ. Конец провода, предварительно заведенный вручную в направляющие ролики, после включения механизма подается протяжными роликами, вращающимися от привода подачи провода. Скорость протягивания провода составляет 20 м/мин. При перемещении привод приводит в движение мерный ролик, который через редуктор передает движение валу счетчика. Длина отрезаемого провода определяется количеством оборотов на счетчике; один оборот счетчика равен 10 мм длины провода. Счетчик после заданного количества оборотов вала отключает электродвигатель привода подачи провода и включает электродвигатель механизма резки. Минимальная длина отрезаемой заготовки 100 мм. Для намотки на барабан конец провода прикрепляется к одной из зажимных лапок барабана, вращение которого осуществляется через раздаточную коробку и цепную передачу от привода подачи.

Механизм МСБ представляет собой шкаф, в котором Установлен узел снятия изоляции. Требуемую длину и количество отрезаемых концов катанки устанавливают на счетчиках путем набора соответствующего числа программы.

После включения механизма протягиваемая катанка вращает мерный ролик, который через конический редуктор, цилиндрическую передачу и муфты передает вращение счетчикам. По достижении требуемых длины катанки и количества отрезаемых заготовок в соответствии с программой счетчики через микропереключатели подают команду на остановку тянущих роликов. Во время остановки производят крепление проводов к катанке, подключение ответвительных коробок и сжимов. Время остановки, необходимое для крепления провода к катанке и последующего автоматического включения, регулируется реле времени. Для включения тянущих роликов после отмера общей длины катанки необходимо сбросить показания счетчиков. Сброс показаний и включение тянущих роликов производятся педалью или вручную. Отрезание катанки производится после отмера установленной длины тросовой проводки. Для этого рукояткой включают узел резки. Диаметр протягиваемой проволоки 4-8 мм, скорость протягивания 9 м/мин, длина отмеривания не менее 100 мм.

В магазине МП одновременно может быть установлено четыре бухты проводов. Магазин состоит из сварной рамы и четырех размоточных барабанов, конструкция которых дает возможность устанавливать бухты с различным внутренним диаметром. Для надевания бухты провода на барабан один из дисков снимается, барабаны с проводом устанавливаются на раме магазина.

Стол-верстак СВТ для обработки проводов, сборки и контроля тросовых электропроводок состоит из корпуса, шкафа, на котором смонтированы выдвижные ящики для хранения необходимых изделий электропроводки и инструмента, головки для скрутки концов жил проводов, клещей КУ-1 для снятия изоляции, вырезания пленки и перекусывания проводов, стенда для контроля заготовок проводов, приспособления для образования петель на катанке и электропривода головки с гибким валом.

Вращение вала головки скрутки производится от электродвигателя через червячный редуктор и гибкий

Жичы скручиваются, пока нажат рычаг головки. Пповода после скрутки и подрезки свариваются. Заготовка проводов проверяется на стенде. При отсутствии нарушений в заготовке на стенде загорается сигнальная приёмная вертушка ВП для приемки и бухтования гобоанной тросовой электропроводки состоит из основания’ вращающейся на подшипниках вертушки, педали, троса и тормозного устройства. При нажатии на педаль трос через храповик, насаженный навал вертушки, приводит во вращение приемную вертушку. Для намотки тросовой электропроводки петлю троса надевают на штырь вертушки.

На этих двух технологических линиях заготовляют также струнные проводки, закрепляемые на натянутой стальной проволоке (струне) вплотную к строительным конструкциям зданий с пс мощью натяжных устройств. Струнные проводки дешевле тросовых, так как требуют меньше металла (диаметр струны 2-4 мм), меньше крепежных деталей для промежуточных креплений и меньше затрат труда.

Технологические линии имеют замкнутый технологический цикл, обеспечивающий выпуск заготовок и узлов.

Техническая характеристика линии предварительной обработки стальной проволоки (А) и заготовки тросовых проводок (Б) приведена ниже:

тросовых линий снижают трудовые затраты до 30%.

Технологическая линия по заготовке мерных отрезков силовых и контрольных кабелей (по предварительным замерам) приведена на рис. 6. На технологической линии производят заготовку мерных отрезков силовых кабелей небольшой длины (до 50 мм) с устройством концевых заделов и перемычек, соединяющих подстанции с линиями электропередачи. Особое внимание при ендовой заготовке кабелей должно быть уделено замерам и подготовке трассы для прокладки заготовленных кабелей.

Отличительной особенностью технологической линии является инвентарный барабан ВТК, с помощью которого механизируется перемотка кабеля. Применяются два типоразмера инвентарных барабанов: первый пред-

назначен для намотки кабелей сечением до 150 мм2 на напряжение до 10 кВ, второй — для намотки кабелей сечением 185-240 мм2. Инвентарный барабан состоит из сварного каркаса, внутри которого размещен вращающийся барабан, на боковых щеках предусмотрены конструкции для крепления смонтированных соединительных и концевых муфт. Вращение барабана осуществляется путем сочленения его оси с валом привода.

Общими требованиями к соединению и оконцеванию жил проводов и кабелей методом опрессования являются чистота контактной поверхности, соблюдение контактного давления, доведение обжатия до необходимых размеров, обеспечение заданной по инструкции глубины опрессования, правильный подбор матриц, пуансонов, наконечников или соединительных гильз и правильное расположение лунок, образуемых в местах вдавливания.

Чистота контактной поверхности обеспечивается удалением с жил остатков изоляции, очисткой гильз и наконечников от грязи и зачисткой внутренней части до металлического блеска, а также очисткой соединяемых элементов от оксидной пленки и применением специальных средств защиты от окисления алюминия в дальнейшем как в процессе создания контакта, так и во время его эксплуатации.

В качестве средства такой защиты применяют кварцево-вазелиновую пасту, которой покрывают очищенную жилу, зачищают ее металлической щеткой, снимают тряпкой грязную смазку и покрывают чистой.

Соблюдение нормы контактного давления обеспечивается правильным выбором инструмента для опрессования (пуансоны и матрицы) в соответствии с сечением и маркой жилы, а также измерением глубины вдавливания после опрессования и проверкой по таблице, приведенной в инструкции.

Наконечники или соединительные гильзы выбирают по таблицам инструкции в соответствии с сечением и типом жилы. Выбор производят по маркировке на матрице инструмента. Расположение лунок, образуемых в местах вдавливания, и расстояния между ними также определяются по таблицам инструкции. При опрессова-нии алюминиевых жил образуют две лунки на трубчатой части наконечника и четыре на гильзе — по два вдавливания каждой жилы, введенной в гильзу. Для медных жил опрессование производят одним вдавливанием для наконечника и — двумя вдавливаниями для соединительных гильз. Запрещено применять наконечники, не соответствующие сечению и конструкции жил, и выкусывать из них проволоки. Однопроволочные секторные алюминиевые жилы округляют специальным инструментом.

Процесс опрессования обеспечивается изделиями и деталями заводского производства и набором опрес-совочных инструментов.

К изделиям заводского изготовления относятся:

1) герметизированные трубчатые наконечники. Для предотвращения вытекания кабельного пропиточного состава через щель в лопатке наконечника осуществлена герметизация щели путем двустороннего встречного вдавливания полукруглых канавок в плоской части наконечника;

2) гильзы алюминиевые ГАО для соединения опрессованием однопроволочных алюминиевых проводов с жилами сечением от 2,5 до 10 мм2, для одностороннего и двустороннего заполнения жилами проводов. Максимальное суммарное сечение жил соединяемых проводов 32,5 мм2;

3) выпрессованные наконечники. На конце секторной жилы в специальном прессе порохового действия за один выстрел штампуется оконцеватель с отверстием, олучающий необходимую контактную поверхность по форме наконечника;

4) наконечники серии ТА и гильзы серии ГА для алюминиевых жил;

5) наконечники серии Т и гильзы серии ГМ для медных жил;

6) медноалюминиевые наконечники серии ТАМ и наконечники медно-алюминиевые штифтовые серии ШП;

7) наконечники типа ШАС из сплава АД31Т1 и медно-алюминиевых трубчатых соединителей специальной конструкции для соединения алюминиевых жил с медными.

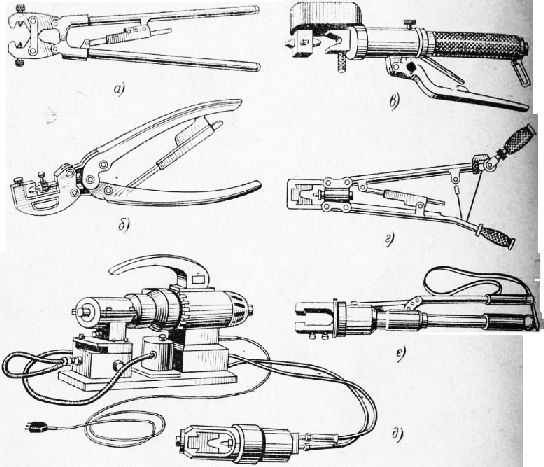

Для опрессоваиия гильз и наконечников имеется ряд высокопроизводительных инструментов и механизмов (рис. 7): пресс-клещи типов ПК-1М и ПК. — 2М, ручной механический пресс типа РМП-7, пресс гидравлический с электроприводом, ножной, типа ПГЭП-2, гидравлические монтажные клещи типа ГКМ.

С помощью ручного гидравлического пресса типа ПГР-20М1 осуществляется новый способ опрессоваиия: одновременное шестигранное обжатие и местное вдавливание.

Объемная штамповка наконечника из секторной монолитной жилы производится пиротехническим прессом типов ППО-95 и ППО-240. Пресс производит оконцевание жил разных сечений путем замены пуансонов и матриц для прессуемого сечения на основе косвенного действия: пуансон, перемещающийся под действием пороховых газов, ударяет по расположенной в матрице жиле и придает концу жилы форму готового наконечника.

Для опрессоваиия в клещах и прессах применяется сменный инструмент нескольких типов: УСА — универсальный ступенчатый двух- и однозубого исполнения; УНИ-1А и УНИ-2А однозубого и двузубого вдавливания; УНИ-1М для медных жил.

Новый гидравлический пресс ручной с электроприводом типа ПГЭ-20 производит опрессование многогранным обжатием соединений и оконцеваний алюминиевых жил изолированных проводов и кабелей сечением 16-240 мм2, скругление секторных однопроволочных алюминиевых жил конструкции СО сечением 25-240 мм и секторных комбинированных жил конструкции СК сечением 120-185 мм2.

Пресс состоит из головки, являющейся рабочим цилиндром, в котором сосредоточена гидравлическая часть с рабочим поршнем; электропривода с вмонтированными в его ручку аварийным переключателем и реле; соединительного переходника, связующего головку пресса с приводом. В качестве рабочей жидкости применяют масло марки АС-8 (профильтрованное) или индустриальное 12.

Сварка жил алюминиевых проводов и кабелей.

Сварка производится только с торцов жил в вертикальном или слегка наклонном положении. Для отвода тепла применяют специальные охладители с комплектом сменных медных или бронзовых втулок, устанавливаемых на оголенные участки жил. Сварка во всех случаях производится в специальных формах во избежание растекания алюминия, выход жилы из формы уплотняют шнуровым асбестом.

При газовой и термитной сварках для защиты изоляции от непосредственного воздействия пламени применяют дисковые стальные экраны.

Боковые поверхности отдельных проволок не должны иметь следов подплавлений, пережогов и раковин и должны входить в монолитную часть соединений без уменьшения их сечений. Для защиты алюминия от окисления в процессе сварки и удаления пленки окиси с поверхности свариваемых жил применяют флюсы марок ВАМИ (хлористый калий 50%, хлористый натрий 30%, криолит 20%) и АФ-4а. Места соединений иоконцеваний очищают от остатков флюса и шлаков, промывают бензином, покрывают влагостойким лаком и изолируют лентой или пластмассовым колпачком.

Соединения электросваркой выполняются встык или путем сплавления концов жилы в общий монолитный стержень. Соединение встык производится в два приема: сплавление концов жил в монолитный стержень и сварка монолитных участков соединяемых жил.

Бездуговая электросварка (методом контактного разогрева) однопроволочных алюминиевых жил сечением до 10 мм2 выполняется с помощью клещей с угольным электродом без применения флюса, а также с применением его. В первом случае сплавление концов жил в монолитный стержень производится в обойме, нагреваемой угольными электродами. Во втором случае давление концов, предварительно зачищенных, покрытых флюсом, достигается непосредственно угольным электродом без обоймы до образована торцах шарика расплавленного металла. В обоих случаях для сварки применяется паяльный трансфер^ тор мощностью 0,5 кВ-А со вторичной обмоткой напряжением 6-9-12 В. Электросварка скруток одножильных проводов, как алюминиевых, так и медных, суммарным сечением до 10 мм2 выполняется стационарным полуавтоматическим сварочным аппаратом типа ВКЗ-1 при помощи сварочного пистолета (без применения флюса).

Соединение многопроволочных алюминиевых жил производят в два приема: сплавление концов соединяемых жил в монолитный стержень и сварка их в открытой форме.

При оконцевании конец жилы вводится в гильзу наконечника и сплавляется в общий монолитный стержень с верхней выступающей частью гильзы. Схема сварки, технологические приемы и последовательность приведены в соответствующей инструкции.

Электросварка контактным разогревом в основном применяется для соединений и ответвлений алюминиевых проводов мелких сечений, особенно на линиях стендовой заготовки осветительных электропроводок. При оконцевании алюминиевых жил проводов и кабелей метод контактного разогрева почти не находит применения, так как он малопроизводителен и требует применения литых алюминиевых наконечников. В настоящее время внедряется новый способ соединения и оконцевания жил с применением полуавтоматической сварки плавящимся электродом в среде защитного газа.

Термитная сварка относится к наиболее надежным способам соединения алюминиевых жил проводов и кабелей. Кроме того, технология ее проста, размеры и масса приспособлений невелики.

Термитная сварка проводится в стальных цилиндрических формочках (кокилях), что предотвращает растекание расплавленного металла На кокили напрессована термитная смесь, образующая цилиндрический муфель. Формочка, термитный муфель и алюминиевая втулка составляют термитный патрон. Поджигание термитных муфелей производится специальными спичками, обеспечивающими необходимую для загорания термита температуру около 1000 °С.

При соединении алюминиевых жил термитной сваркой особое внимание уделяется отводу тепла от места соединения в целях предотвращения пережога (обугливания) изоляции соединяемых жил кабелей. При сварке необходимо соблюдать правила по технике безопасности, так как температура горения термитного патрона более 2000 °С и неосторожное обращение с ним может привести к тяжелым последствиям.

Термитная сварка применяется для соединения алюминиевых жил проводов воздушных линий, алюминиевых жил силовых кабелей, а также однопроволочных алюминиевых проводов сечением до 10 мм2. Для сварки последних применен патрон, имеющий маркировку АТО (алюминиевый, термитный, однопроволочный). К марке АТО добавляется цифра, обозначающая суммарное сечение свариваемых проводов в скрутке.

Сжиженный пропан-бутан, попадая на тело, может вызвать обмораживание, поэтому при попадании на тело капель пропан-бутана необходимо быстро смыть их водой.

Во взрывоопасных зонах присоединение жил проводов и кабелей к зажимам электрооборудования выполняют в соответствии с конструкцией зажима. Однопроволочные жилы сечением до 16 мм2 следует присоединять к штыревым зажимам изгибанием жилы в кольцо, если конструкция зажима предназначена для подключения наконечником.

Однопроволочные жилы сечением более 16 мм2 и многопроволочные жилы присоединяют с применением наконечников для опрессовки.

Многопроволочные медные жилы сечением до 6 мм2 допускается присоединять без наконечников с предварительной пропайкой жилы.

Соединение и ответвление жил проводов и кабелей в осветительных сетях взрывоопасных зон следует выполнять только в коробках, соответствующих по исполнению взрывоопасной зоне.

Изолирование мест соединения и оконцевания проводников выполняют липкой поливинилхлоридной лентой толщиной не более 0,2 мм. Для надежной изоляции ленту наматывают в четыре слоя с 50%-ным перекрытием предыдущего витка.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Индустриальные методы монтажа электропроводок"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы