Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Уяснить физическую сущность, особенности и область рационального применения рассматриваемого способа восстановления деталей.

2. Получить практические навыки по установлению оптимальных режимов наплавки, самостоятельно выполнить операции и исследовать влияние некоторых параметров на формирование и твердость наплавленного слоя.

Задание.

1. Ознакомиться с оборудованием, инструментами, материалами рабочего места и научиться пользоваться ими.

2. Подобрать и рассчитать режим наплавки.

3. Подготовить деталь и установку.

4. Провести наплавку детали.

5. Выявить влияние скорости наплавки и величины смещения электрода с зенита на формирование наплавленного валика.

Оснащение рабочего места. Автомат А-409 (рис. 1) для наплавки под слоем флюса или универсальная наплавочная головка OKC-1252-A; сварочный преобразователь ПСГ-500-1; токарный станок с дополнительным редуктором; стеллаж для деталей; детали, подлежащие восстановлению (диаметром более 70—100 мм); ящики для флюсов; ящик для шлака; кузнечные клещи; слесарный молоток 200 г; металлическая щетка; штангенциркуль; электродная проволока диаметром 1,2; 1,6; 2,0; 2,5; 3,0 мм (Св=0,8, Нп-ЗОХГСА или других марок); флюсы АН-348А, АНК-18 или др.; прибор для определения твердости по Роквеллу или по Бринеллю.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. При выборе режима наплавки следует исходить из начальной (заводской) твердости изношенной поверхности, величины износа, размеров детали и формы восстанавливаемой поверхности.

В зависимости от этого выбирают материал проволоки, марку флюса, величину тока, диаметр и скорость подачи электродной проволоки, скорость наплавки, величину продольной подачи, величину вылета и смещения электрода с зенита, угол наклона мундштука.

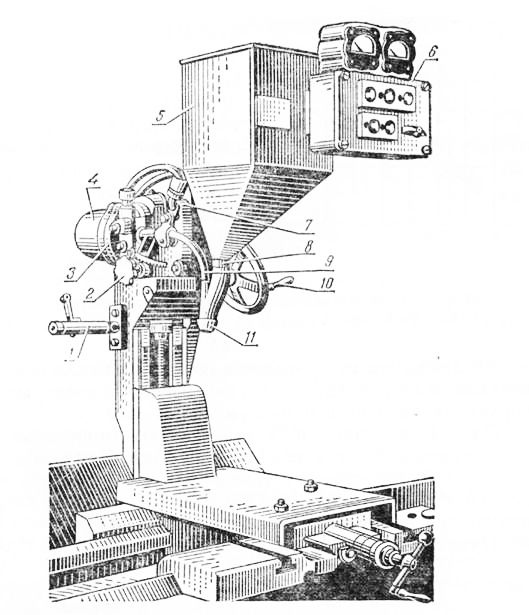

Рис. 1. Автомат А-409 для наплавки цилиндрических деталей под слоем флюса:

1— ось вращения кассеты с проволокой; 2 — корректор угла наклона мундштука; 3 — ролики подающего механизма; 4 — двигатель механизма подачи; 5 — бункер с флюсом; 6 — пульт управления с приборами; 7 — картер сменных шестерен; 8 — шиберная задвижка; 9 — мундштук; 10 — рукоятка механизма подъема; 11 — ссыпной патрубок для флюса.

Для получения нужной твердости наплавленного слоя необходимо в первую очередь правильно подобрать марку проволоки и флюса.

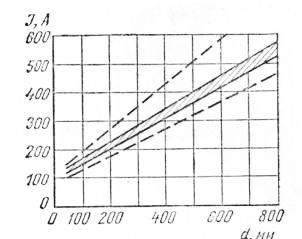

Величина тока выбирается в зависимости от диаметра наплавляемой детали (рис. 18) или толщины стенки в месте наплавки. С увеличением тока увеличивается объем жидкой ванны, глубина и площадь проплавления детали возрастает, а ширина мало изменяется. Это приводит к увеличению высоты валика. С увеличением тока повышается устойчивость горения дуги, но ухудшается формирование наплавленного валика, а также возрастает возможность деформации деталей и проплавления тонкостенных деталей.

Увеличение тока приводит к повышению доли основного металла, а следовательно, к уменьшению концентрации легирующих элементов в наплавленном слое.

Поэтому величина тока должна быть минимальной, но обеспечивающей устойчивое горение дуги. Чем меньше диаметр детали, тем меньше должны быть ток и диаметр электродной проволоки. На рисунке 2 заштрихована зона, где получается наилучшее формирование наплавленного валика. Пунктиром показаны допустимые пределы тока. При значениях тока, находящихся под нижней пунктирной линией, дуга горит неустойчиво.

Рис. 2. Зависимость между величиной тока и диаметром наплавляемой детали.

По выбранной величине тока подбирают необходимый диаметр проволоки.

Проволока большего диаметра позволяет уменьшить глубину проплавления детали, но снижает устойчивость горения ЛУГИ.

Скорость наплавки определяет размеры и форму сечения наплавленного валика. При скоростях меньших 20 м/ч на единицу длины наплавляется относительно много металла. Вследствие повышения уровня жидкого металла ванны дуга вытесняется на поверхность металла, ширина валика растет и проплавление детали уменьшается. При скоростях меньших 1 м/ч основной металл не проплавляется.

Увеличение скорости от 20 до 40 м/ч сопровождается уменьшением ширины валика, а глубина проплавления остается практически неизменной.

Дальнейшее увеличение скорости наплавки уменьшает как глубину проплавления, так и ширину валика.

При скорости более 80—100 м/ч наплавляемый металл не сплавляется с деталью.

Вылет электрода, особенно при наплавке тонкой проволокой, влияет на глубину проплавления и форму шва. С увеличением вылета электрода снижается величина тока, уменьшается глубина проплавления и возрастает доля наплавленного металла в шве. Ориентировочно величина вылета может быть принята по выражению h=( 10ч-12) d мм.

Величина смещения электрода с зенита может быть определена из зависимости е= (0,05-0,07) D мм.

Смещение электрода с зенита позволяет уменьшить глубину проплавления, так как жидкий металл, имея меньшую теплопроводность, подтекает под дугу и защищает основной металл от ее теплового воздействия.

Конец электродной проволоки должен быть наклонен под углом 6—8° в сторону вращения детали. Наклон электродной проволоки позволяет получить правильно сформированный наплавленный валик. При дальнейшем увеличении угла наклона появляются непровары по краям валика. При наплавке галтелей электродную проволоку наклоняют также под углом 45—60° к детали.

Рассчитанные и принятые параметры режима наплавки корректируют в соответствии с техническими возможностями наплавочной установки.

Для подготовки наплавочной установки (рис. 17) выполняют следующие операции. Ставят кассету, заправленную электродной проволокой, на сварочную головку и протягивают проволоку через ролики 3 в мундштук 9. Устанавливают необходимую скорость подачи электродной проволоки при помощи сменных шестерен подающего механизма. Корректором 2 наклоняют мундштук на требуемый угол; подводят сварочную головку к наплавленной детали. Устанавливают смещение и вылет электрода; заполняют бункер флюсом, предварительно просушенным при температуре 200— 250 °С и просеянным на ситах. Закрепляют ссыпной патрубок 11 над электродом. Устанавливают заданную скорость вращения детали и величину продольной подачи. Наплавку ведут в таком порядке: устанавливают реостатом генератора рассчитанную величину сварочного тока; пускают флюс, открыв шиберную задвижку 8; запускают сварочный преобразователь; нажимают кнопку «Пуск» и через 1—1,5 с отпускают. Во время наплавки молотком удаляют шлаковую корку, следят за показаниями контрольных приборов и равномерностью подачи флюса в зону наплавки.

Первый и последний кольцевые валики наплавляют при выключенной продольной подаче наплавочной головки.

Прекращают процесс наплавки последовательным нажатием кнопок «Вниз — стоп 1» и «Вверх—стоп 2», после чего закрывают шиберную задвижку и выключают сварочный преобразователь.

После предварительной наплавки выявляют влияние скорости наплавки на формирование наплавленного валика. Работу выполняют на предварительно обточенных деталях. Для этого при всех остальных неизменных электрических и кинематических параметрах изменяют скорость наплавки от рассчитанной как в сторону уменьшения, так и в сторону увеличения через каждые 5—10 м/ч, сообразуясь с возможностями токарного станка.

Наплавку целесообразно проводить без продольной подачи в виде отдельных коротких (40—60 мм) валиков, начиная каждый раз от одной образующей цилиндрической поверхности детали.

Конец эксперимента определяется возможностью ведения процесса.

Аналогично выясняют, как влияет величина смещения электрода с зенита на формирование наплавленного валика. Для этого наплавку ведут при нулевом, половинном, полуторном и т. д. значениях смещения электрода с зенита.

Чтобы определить зависимость твердости наплавленного слоя от материала электродной проволоки, деталь обтачивают до устранения следов износа. На приборе Бринел-ля измеряют твердость поверхности детали не менее чем в Девяти точках, равномерно расположенных на поверхности детали. Устанавливают кассету с проволокой заданного химического состава, наплавляют на деталь не менее 3 валиков; берут проволоку другой марки и снова наплавляют не менее 3 валиков и т. д. Протачивают поверхность детали на токарном станке до получения одинаковой толщины наплавленного слоя на всех ее участках. Находят твердость наплавленного слоя, проводя замер не менее чем в трех точках по окружности средних валиков. По трем замерам находят среднюю величину твердости слоя. По полученным данным строят гистограмму изменения твердости в зависимости от марки электродной проволоки. Дают анализ гистограммы.

Таким же образом определяют влияние марки флюса на твердость наплавленного слоя.

Отчет о работе.

1. Указывают наименование, материал и твердость изношенных поверхностей детали.

2. Приводят обоснования или расчеты параметров наплавки и их фактические значения.

3. Строят графические зависимости твердости наплавленного слоя от марок электродной проволоки и флюса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Исследование влияния параметров автоматической наплавки деталей под слоем флюса на качество наплавленного слоя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы