Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Ознакомиться с факторами, влияющими на толщину слоя наплавки.

2. Выявить влияние одного из факторов на толщину наплавленного слоя.

Задание.

1. Изучить оборудование для плазменной наплавки.

2. Проверить работоспособность горелки и отрегулировать режим наплавки.

3. Провести наплавку заданной детали (образца), меняя один из параметров, влияющих на толщину слоя (расходы плазмообразующего и транспортирующего газов, ток, расстояние горелки от наплавляемой поверхности детали, расход порошка твердого сплава, линейную скорость детали, частоту колебаний горелки в минуту).

Оснащение рабочего места. Два последовательно соединенных сварочных преобразователя типа ПСО-500 или ПСУ-500 для питания дуги; два балластных реостата РБ-300; дроссель; осциллятор для зажигания дуги; плазменная горелка конструкции ИЭС; трубы и шланги для подвода охлаждающей горелки воды; автомат для наплавки плоских деталей или токарный станок для вращения круглых деталей при наплавке; питатель конструкции «ВНИ-ИАВТОГЕНМАША» для подачи наплавочного порошка или механизм для подачи проволоки; осциллятор; баллоны с техническим азотом и аргоном; сварочный выпрямитель для питания дежурной дуги и колебательный механизм для наплавки с поперечными колебаниями слоев; шкаф управления с силовым контактором (рис. 27), гидрореле, газовым реле, ротаметрами и манометрами для определения расхода плазмообра-зующего, транспортирующего и защитного газов, а также другими измерительными приборами;наплавочные порошки; набор деталей для наплавки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

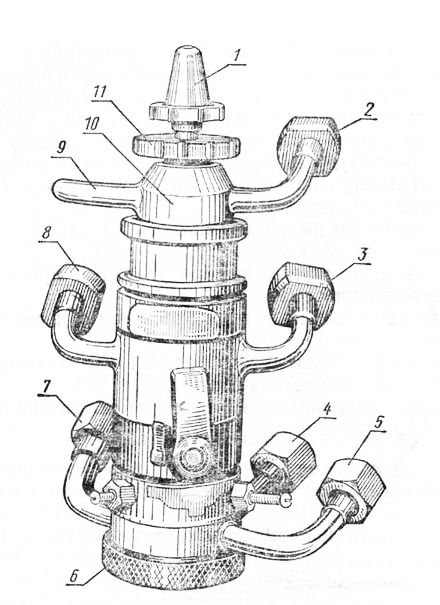

Рис. 1. Горелка для плазменной наплавки:

1 — зажим электрода; 2 — штуцер подвода воды и тока к катоду; 3 — штуцер подвода воды и тока к аноду; 4 — штуцер подвода газа; 5 — штуцер подвода воды к нижнему соплу; 6 — накидная гайка; 7 — штуцер отвода воды от нижнего сопла; 8 — штуцер отвода воды и подвода тока к аноду; 9 — штуцер отвода воды от катода; 10 — корпус катода; 11 — фиксирующая гайка.

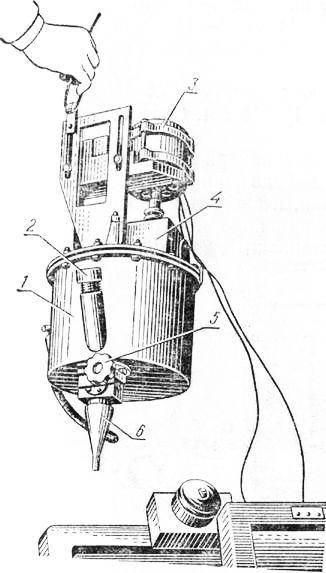

Рис. 2. Порошковый питатель:

1 — бачок для порошка; 2 — горловина для засыпания порошка; 3 — электродвигатель; 4 — редуктор; 5 — регулятор подачи; 6 — стакан с ниппелем.

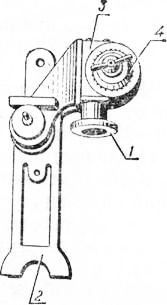

Рис. 3. Колебатель горелки:

1 — фланец крепления электродвигателя; 2 — место крепления горелки; 3 — червячный редуктор; 4 — регулятор амплитуды колебаний.

Содержание и порядок выполнения работы. Прежде всего изучается оборудование для проведения плазменной наплавки. Для этого разбираются горелки, питатель, колебательный механизм и составляются принципиальные схемы их работы.

Составляется блок-схема всей установки для плазменной наплавки. Собирается, настраивается и проверяется вся установка. При этом следует придерживаться следующих режимов: напряжение холостого хода 120—160 В; ток дежурной дуги 80—100 А; напряжение при работе на аргоне 40—45 В,а при работе на азоте 50—60 В; ток 120—200 А.

Расход плазмообразующего газа составляет 1,5—2,5 л/мин; расход транспортирующего газа при работе на аргоне 4—6 л/мин, при работе на азоте 6—9 л/мин; расход защитного газа при работе на аргоне 16—20 л/мин, при работе на азоте 20—25 л/мин; расход охлаждающей воды не менее 5 л/мин.

Число колебаний горелки в минуту— 40—100. Расстояние от детали до горелки 10—18 мм. Скорость наплавки 150—200 м/мин.

После настройки установки замеряется толщина наплавки. Затем изменяют какой-нибудь один из параметров, влияющий на толщину наплавки, и вновь замеряют ее.

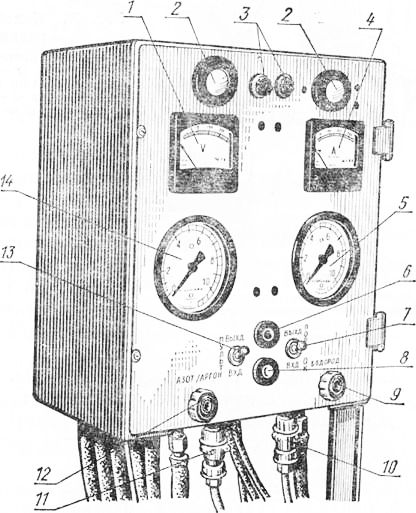

Рис. 4. Шкаф управления УМП-4-64:

1 — вольтметр; 2 — сигнальная лампочка; 3 — предохранители; 4 — амперметр; 5 — манометр давления плазмообразующего газа; 6 — кнопка включения дежурной дуги; 7 — тумблер питателя; 8 — кнопка выключения тока; 9 — рукоятка вентиля плазмообразующего газа; 10 — разъем кабеля питателя; И — разъем сетевого кабеля; 12 — рукоятка регулировочного вентиля транспортирующего и защитного газа; 13 — тумблер шкафа управления; 14 -— манометр транспортирующего защитного газа.

Рис. 5. Установка для плазменной наплавки:

1 — токарный станок; 2 — горелка; 3 — питатель; 4 — балластные реостаты 5— шкаф управления.

Отчет о работе.

1. Представляют принципиальную схему одного из узлов установки для плазменной наплавки.

2. Описывают основной режим, на котором проводилась наплавка.

3. Строят график, показывающий зависимость толщины слоя наплавки от изменяющегося параметра процесса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изучение влияния параметров плазменной наплавки на толщину наплавленного слоя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы