Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить методы выявления трещин и скрытых дефектов в деталях машин.

2. Дать заключение о возможности дальнейшего использования детали или назначить способ устранения обнаруженного дефекта.

Задание.

1. Ознакомиться с устройством оборудования, стендов, приборов и приспособлений.

2. Изучить последовательность выполнения операций по выявлению поверхностных и внутренних трещин в деталях машин.

3. Приобрести практические навыки обнаружения скрытых дефектов в деталях, имеющих различные конфигурацию, материал и условия работы.

4. Дать краткое описание способа устранения дефекта или заключение о пригодности детали.

Оснащение рабочего места. Прибор для циркулярного намагничивания; магнитный дефектоскоп МВД (УМД-9000 ВИАМ, М-217, ЗИЛ и др.); ртутно-кварцевые лампы ПРК-2, ПРК-4 или СВДШ-20; светофильтр УФС-3; ванна с флуоресцентным раствором; ванна с трансформаторным маслом; порошок силикагель; стенд типа КП-0406 для гидравлического испытания блоков и головок цилиндров; стенд типа КП-2002 для гидравлического испытания радиаторов; ванны с холодной и горячей водой, 10—20%-ным раствором серной кислоты и меловым раствором; волосяная кисть; деревянный или бронзовый молоток; лупа 10—20-кратного увеличения; установка для обнаружения трещин в изоляционных деталях электрооборудования и банках аккумуляторов; ручной воздушный насос; детали (коленчатая ось, шатун, коленчатый вал, радиатор, латунный поплавок карбюратора, аккумуляторный бак, блок или головка блока, выхлопная или всасывающая труба коллектора, крышка распределителя).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

На практике применяют следующие методы:

1) магнитный;

2) флуоресцентный;

3) травления детали кислотой;

4) смачивания поверхности детали керосином с последующей меловой обмазкой;

5) гидравлический;

6) пневматический;

7) нагрева детали;

8) проверки электрической прочности детали;

9) ультразвуковой.

Выбор того или иного метода дефектов обусловливается конфигурацией и материалом детали, а также вероятным расположением дефекта.

Магнитный метод применяется для контроля деталей любой конфигурации и размеров, изготовленных из ферромагнитных сплавов (сталь, чугун). Он отличается достаточно высокой точностью, быстротой выполнения операций, простотой устройства аппаратуры.

При намагничивании детали в местах, где имеется дефект, магнитные силовые линии образуют поток рассеивания. На границах дефекта возникают магнитные полюса, и величина магнитного потока изменяется. После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

Детали, изготовленные из термически обработанных или легированных сталей, проверяют по остаточному магнетизму, погружая в суспензию после отключения намагничивающего аппарата.

Детали с невысокой твердостью, а также имеющие поверхностные трещины испытывают во время их намагничивания. Перед установкой на намагничивающий прибор детали, имеющей сквозное отверстие (пружины, втулки, подшипники качения и др.), необходимо вставить в него медный стержень.

Различают циркулярное, продольное и комбинированное намагничнва-ние деталей.

При циркулярном намагничивании выявляют продольные и косо расположенные трещины (угол между направлением магнитного потока и трещиной должен быть не менее 20°).

Величину намагничивающего тока при циркулярном намагничивании выбирают, исходя из соотношений:

а) при контроле на остаточной намагниченности

б) при контроле в магнитном поле

При продольном намагничивании напряженность магнитного поля должна быть в полтора раза больше, чем при циркулярном намагничивании.

Для определения дефектов при циркулярном намагничивании деталь устанавливают между медной плитой и контактной пластиной и зажимают рукояткой прибора. Включают трансформатор или специальный аккумулятор, при этом напряжение должно составлять 4—8 В, а величина тока зависит от поперечного сечения и материала проверяемой детали. Деталь намагничивают в течение 1—2 с, затем отключают источник тока и освобождают ее. Погружают деталь на 1—2 мин в ванну с суспензией, состоящей из мелкодисперсного порошка прокаленной окиси железа (крокуса) и трансформаторного масла (соотношение объемов порошка и масла 1 : 40). Внешним осмотром поверхности детали по концентрации порошка вдоль трещины определяют место расположения и характер дефекта, промывают ее в чистом трансформаторном масле и проводят размагничивание, помещая деталь внутрь катушки соленоида, питаемого от сети переменного тока, или на индукционном аппарате типа ППЯ (модель 533).

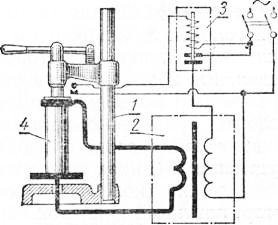

Рис. 12. Схема магнитной дефектоскопической установки:

1 — прибор для циркулярного намагничивания; 2 — трансформатор; 3 — магнитный пускатель; 4 — деталь.

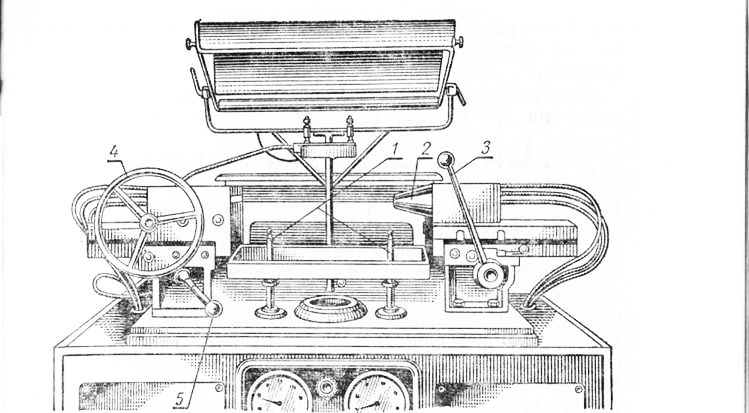

Рис. 13. Универсальный магнитный дефектоскоп типа МДВ:

1 — призмы; 2 — полюсный наконечник; 3 — рукоятка; 4 — маховик; 5 — зажимной механизм.

Внутренние повреждения любого направления в деталях выявляют на универсальном магнитном дефектоскопе МДВ (рис. 13).

При контроле на этом приборе деталь кладут на призмы, ножной педалью поднимают ее до уровня полюсных наконечников электромагнита и рукояткой прижимают к ним. Зажимным механизмом обеспечивают плотность контакта детали с наконечниками. Во время испытания поворачивают деталь маховиком.

Размагничивают деталь в специальной камере магнитного дефектоскопа.

Флуоресцентный метод применяют для контроля деталей из сплавов цветных металлов и инструмента с пластинками из твердого сплава. Используют его

и для контроля деталей из черных металлов, но в этом случае он более сложен и требует значительных затрат времени.

При контроле очищенную и обезжиренную деталь погружают на 10—15 мин в ванну с флуоресцентной жидкостью.

Эта жидкость представляет собой смесь 0,25 л трансформаторного масла, 0,5 л керосина, 0,25 л бензина и 0,25 г порошка дефектоля.

Если флуоресцентную жидкость наносят на поверхность детали кистью, то деталь также выдерживают, прежде чем приступить к следующей операции. Затем струей холодной воды под давлением примерно 0,2 МПа удаляют с поверхности флуоресцентный раствор и просушивают деталь. На контролируемую поверхность наносят мелкий сухой порошок силикагеля (Si02), выдерживают деталь на воздухе в течение 5—30 мин и затем удаляют излишки порошка. Облучают проверяемую поверхность детали ртутно-кварцевой лампой через светофильтр УФС-3. Дефекты обнаруживают по яркому зелено-желтому свечению порошка силикагеля, пропитанного флуоресцентным раствором, который располагается по трещине.

Метод выявления трещин травлением заключается в том, что предварительно очищенную и обезжиренную деталь в течение 3—5 мин протравливают в 10—20%-ном растворе серной кислоты. При помощи лупы 10—20-кратного увеличения или микроскопа обнаруживают трещину по следам коррозии на краях трещины.

Метод выявления трещин при помощи керосина и меловой обмазки включает следующие операции.

Очищенную поверхность контролируемой детали слегка смачивают керосином и после 5—10 мин выдержки протирают ветошью. На проверяемую поверхность наносят меловую обмазку (мел, разведенный в воде до кашицеобразного состояния) и сушат. Ударами деревянного молотка по смежным участкам детали выдавливают остатки керосина из трещины и по желтому пятну на меловой обмазке обнаруживают скрытый дефект.

Гидравлический метод (опрессовку) применяют для определения повреждений в корпусных деталях (блоке и головке цилиндров, впускной и выпускной трубе коллектора) и в отдельных узлах машины (водяном радиаторе и др.).

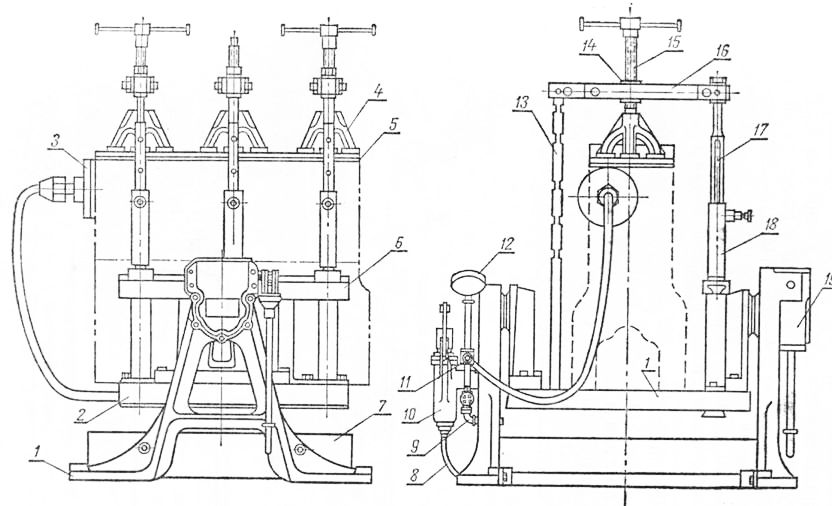

Рис. 14. Гидравлическое испытание блока цилиндров на стенде КП-0406 J

1 — кронштейн; 2 — стол; 3 — фланец с прокладкой и штуцером; 4 — нажимной кронштейн; 5 — плита с резиновой прокладкой; 6 — параллели стола; 7 — ванна; 8 — заборная трубка; 9 — сливная трубка с краном; 10 — поршневой насос; 11 — нагнетательная трубка с шлангом; 12 — манометр; 13 — растяжка; 14—гайка; 15 — зажимной винт; 16 — брус; 17 — выдвижная стойка кронштейна; 18 — кронштейн; 19 — поворотный механизм с рукояткой.

Блоки и головки цилиндров опрессовывают на стендах КП-0406 (рис. 14). Для испытания коллектора используют специальные плиты (рис. 15).

При установке деталей на стенд наружные отверстия закрывают крышками и заглушками. Стендовым насосом заполняют рубашку блока и внутренние полости головки водой и создают давление 0,4—0,5 МПа. Давление контролируют по манометру. Испытание проводят в течение 5 мин.

Постоянство давления и отсутствие течи — признак хорошей герметичности стенок рубашки блока цилиндров и головки.

Повреждения тракторного радиатора определяют на специальном стенде. Отверстия баков радиатора заглушают пробками, плитами и фланцами с резиновыми прокладками. Заполняют радиатор водой и создают в нем давление до 0,1— 0,15 МПа. Испытание проводят в течение 1 мин. Обнаруженные места повреждений отмечают краской, мелом или чертилкой.

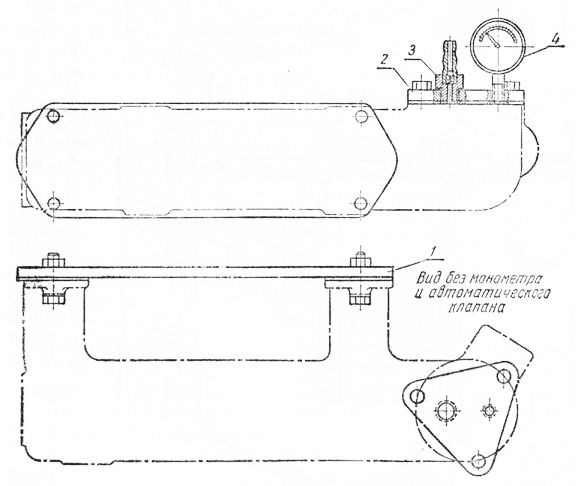

Рис. 15. Приспособление для гидравлического испытания выпускного коллектора:

1 и 2 плиты с резиновыми прокладками; 3 =ш автоматический клапан; 4 — манометр.

Пневматический метод используют для определения повреждений в автомобильных радиаторах, шинах и топливных баках. Воздух под давлением 0,05—0,1 МПа подают внутрь радиатора, погруженного в ванну с водой. По пузырькам выходящего воздуха обнаруживают дефекты.

Повреждения топливного бака находят так. Ручным воздушным насосом внутрь бака нагнетают воздух до давления примерно 0,1 МПа. На участки возможных трещин (сварные швы, соединения штуцера с баком) наносят мыльный раствор. Нарушение герметичности выявляют по выступающим в местах повреждений пузырькам мыльного раствора.

Метод нагрева детали используют для обнаружения трещин в тонкостенных герметически закрытых деталях (например, латунных поплавков карбюраторов). При этом деталь помещают в горячую (^=80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

Метод проверки электрической прочности деталей используют для выявления трещин в изоляционных деталях электрооборудования и баках аккумуляторов. Проверку проводят по схеме, показанной на рисунке 16. Прекращение искрообразования в трехэлектродном разряднике стенда свидетельствует о наличии трещины.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний (УЗК) распространяться в металле на большие расстояния в виде направленных пучков и отражаться от дефектного участка детали вследствие резкого изменения плотности среды, а следовательно, и акустического сопротивления (произведение плотности среды на скорость УЗ К).

Отчет о работе.

1. Обосновывают выбранный метод контроля заданных деталей и в технологической последовательности перечисляют операции по выявлению скрытых дефектов.

2. Составляют гидравлическую или электрическую схему одной из установок.

3. Назначают способ восстановления или дают заключение о годности детали.

Рис. 16. Проверка бака аккумулятора на наличие трещины:

1 — бак аккумулятора; 2 — искровой разрядник; 3 — контакты.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы выявления трещин и скрытых дефектов в деталях и узлах машин и оборудования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы