Строй-Техника.ру

Строительные машины и оборудование, справочник

Байтовые висячие покрытия

Состав и последовательность выполнения процессов монтажа вантовых покрытий зависит от их конструктивной схемы. Ведущим и наиболее сложным процессом является монтаж вантовой сети.

Конструкция висячего покрытия с системой ортогональных вант, представляющего собой разновидность железобетонной оболочки, состоит из монолитного железобетонного опорного контура, закрепленной на опорном контуре вантовой сети, которая предварительно напрягается; сборных железобетонных плит, уложенных по вантовой сети. После проектного натяжения вантовой сети и замоноличивания швов между плитами и вантами оболочка работает как единая монолитная конструкция. Вантовая сеть состоит из систем продольных и поперечных вант. Ванты располагают по главным направлениям поверхности оболочки под прямым углом друг к другу. Ванты в опорном контуре закрепляют при помощи анкеров, состоящих из гильз и клиньев, в которых обжимаются концы каждого каната. На строительстве зданий цирков вантовую сеть оболочки пролетом 48 м монтировали в такой последовательности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

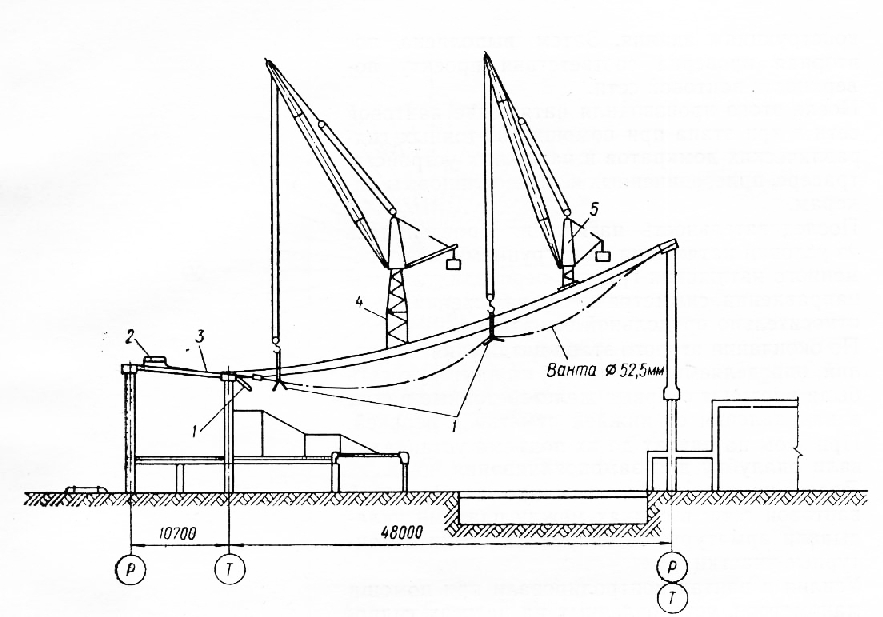

Ванту, намотанную на барабан, подавали краном и в два приема устанавливали на место. Сначала один ее конец траверсой подавался краном к месту установки, один анкер ванты протягивался сквозь закладную деталь в опорном контуре и закреплялся, затем раскатывалась оставшаяся на барабане часть ванты. Башенными кранами поднимали ванту до отметки опорного контура с одновременной подтяжкой при помощи лебедки второго анкера к опорному контуру (рис. 1). Анкер протягивали через закладную деталь в опорном контуре и закрепляли гайкой с шайбой. Ванты поднимали вместе со специальными подвесками и контрольными грузами для последующей геодезической выверки.

По окончании монтажа продольных вант и предварительного натяжения их на усилие 3— 5 тс выполнена геодезическая проверка их положения, которая состояла в определении положения точек вантовой сети. Были составлены таблицы, в которых для каждой ванты указывались расстояния точек крепления контрольных грузов от начала отсчета на гильзе анкера. В этих точках на проволоке были подвешены контрольные грузы массой 500 кг. Длины подвесок получались различными и были заранее подсчитаны. При правильном провисании рабочих вант контрольные грузы (риски на них) должны находиться на одной отметке. При отклонении рисок грузов вверх или вниз от горизонтальной линии на отметке 4500 мм, принятой за исходную, риски приводились к этой отметке натяжением или ослаблением ванты.

После выверки положения продольных были установлены поперечные ванты, места их пересечения с рабочими вантами закреплены постоянными деталями. Одновременно с этим были установлены временные оттяжки, закреплявшие положение мест пересечения вант к конструкциям здания. Затем выполнена повторная проверка соответствия проекту поверхности вантовой сети.

После этого производили натяжение вантовой сети в три этапа при помощи 100-тонных гидравлических домкратов и натяжных устройств-траверс, присоединенных к гильзоклиновым анкерам.

Последовательность натяжения определялась из условий натяжения вант группами, одновременного натяжения групп в перпендикулярном направлении, симметричности натяжения групп относительно продольной оси здания. По окончании второго этапа натяжения до усилий, определяемых проектом, на вантовую сеть были уложены сборные железобетонные плиты в направлении от нижней отметки к верхней. При этом на плитах до их подъема устанавливали опалубку для замоноличивания швов. Далее производили натяжение загруженной вантовой сети; в стыках между плитами укладывали арматуру; бетонировали стыки и контурные участки.

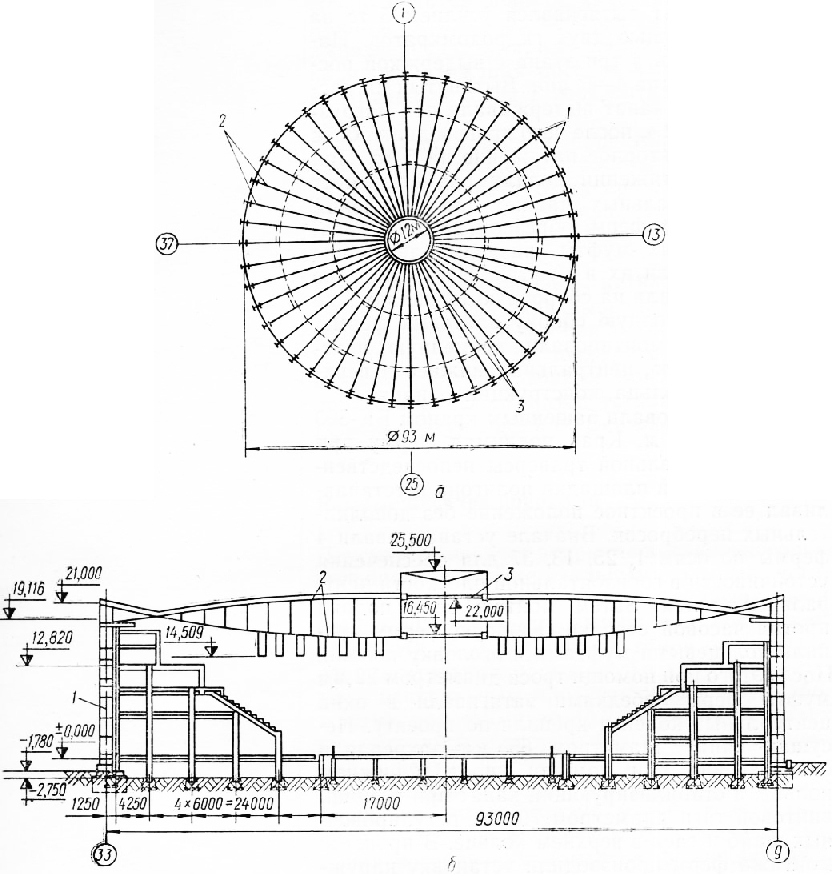

Усилия в вантах контролировали при помощи манометров, установленных на насосах гидродомкратов, или тензометрическими накладными динамометрами. Ванта считается натянутой, если усилия в ней после третьего этапа равны проектным или отличаются от них не более чем на 1,5% [71] — 5% [35]. Байтовое покрытие (рис. 2) в виде двухъярусной системы стальных канатов, образующих в пространстве форму взаимно пересекающихся параболоидов вращения, применено для Дворца спорта «Юбилейный» в Ленинграде. Несущий стальной канат диаметром 65 мм и стабилизирующий канат диаметром 42,5 мм, соединены стойками и образуют неизменяемую систему в виде легких полуферм. Всего таких полуферм, расположенных радиально, 48 шт. Несущие провисающие канаты воспринимают основную полезную нагрузку, а стабилизирующие противостоят ветровому отсосу и дают возможность создать предварительное напряжение во всей системе. Наружные концы канатов закрепляются в стальных колоннах, а внутренние в центральных цилиндрических кольцах, соединенных между собой стойками. Комплексный процесс монтажа таких вантовых покрытий включает: изготовление вант; сборку вантовых ферм; установку центральной временной опорной башни и центральных опорных колец; установку ферм и наружных связей; натяжение вант; установку внутренних связей по фермам и щитов кровли. Была принята следующая технология выполнения этих процессов.

Поступающие на полигон стальные канаты в бухтах разгружались и устанавливались на специальное устройство для размотки. После размотки канат вытягивался усилием 5 тс на стенде с помощью двух гидродомкратов.

Натяжение велось в три этапа с выдержкой после каждого этапа 4—5 мин. Вытянутый на расчетное усилие канат выдерживали под нагрузкой в течение 2 ч, после чего производили сброс нагрузки и повторное натяжение на 5 тс. При повторном натяжении делали разметку мест постановки стальных манжет для крепления стоек вантовых ферм, обрезали канаты, насаживали на них муфты, разделывали концы вант и заливали их в муфтах. Изготовленные ванты переносили на сборочную площадку, где производили полную сборку вантовых ферм. Параллельно монтировали временную центральную башню, центральные нижнее и верхнее опорные кольца, конструкции фонаря. Фермы монтировали башенным краном БК-300 со стрелой 30 м. Кран поднимал ферму при помощи специальной траверсы непосредственно со сборочной площадки полигона и устанавливал ее в проектное положение без дополнительных перебросок. Вначале устанавливали 4 фермы по осям 1, 25, 13, 37 для обеспечения устойчивости в горизонтальной плоскости центральных колец. Затем монтаж вели подряд против часовой стрелки. Каждую ферму крепили кольцевыми муфтами к оголовку колонн. После этого при помощи троса диаметром 22 мм муфты ферм лебедками затягивали в окна центральных колец и крепили по проекту. Несущий канат диаметром 65 мм закрепляли окончательно при помощи упора в нижнем кольце, а стабилизирующий канат при помощи винтовой тяги диаметром 70 мм, регулировочных шайб и гаек в верхнем кольце. В процессе монтажа ферм производили установку наружных контурных связей.

Для создания предварительно напряженной системы покрытия после монтажа всех форм и крайних связей по ним производили натяжение стабилизирующих вант. На верхней рабочей площадке были установлены два насоса и четыре гидродомкрата с тяговым усилием в 63 тс каждый с ходом поршня 315 мм. Домкрат ставился в упор с внутренней стороны верхнего центрального кольца и при помощи удлинителя соединялся с винтовой тягой муфты стабилизирующего каната. Предварительное натяжение канатов вели по захваткам с одновременным натяжением четырех ферм в двух взаимно перпендикулярных направлениях. Такой порядок натяжения обеспечивал устойчивость центральных колец в горизонтальной плоскости.

С целью обеспечения проектного натяжения вант и их равномерной работы в конструкции до натяжения вант была произведена съемка их провисания относительно произвольно выбранного несущего каната и рихтовка провисания нижних вант ферм.

После полного окончания натяжения вантовых ферм и геодезической выверки, а также проверки специальным прибором фактических усилий в вантах, по захваткам в радиальном направлении производили монтаж щитов. В процессе монтажа щитов устанавливали внутренний контур связей по фермам.

Рамные висячие покрытия

Двускатное висячее покрытие выставочного павильона образовано стальными рамами, установленными с шагом 9,1 м, включающими стойки-пилоны, выступающие над покрытием на высоту 16 м, а также системой основных и вспомогательных прогонов. Трехпролетная рама с центральным пролетом 92,5 и двумя боковыми пролетами по 15,2 м состоит из двух симметричных половин (полурам), соединенных в центре шарниром с амортизатором колебаний, допускающим взаимное вертикальное смещение ригелей полурам при воздействии сильных ветровых нагрузок. Для снижения величин изгибающих моментов, возникающих в ригелях рамной конструкции, последние при помощи четырех наклонных подвесок крепятся к оголовку стоек-пилонов, наклоненных наружу под углом 9° к вертикали. Для обеспечения устойчивости стойка-пилон удерживается оттяжкой, верхний конец которой крепится к оголовку пилона, а нижний к наружной стойке полурам. Стойки-пилоны высотой 24,3 м выполнены в виде сварной конструкции переменного коробчатого сечения, уменьшающегося от узла (места опирания ригеля) к концам: в узле размеры сечения равны 457X1219 мм, у опорной плиты и оголовка 457X457 мм. Ригель и наружные стойки также сварены из листовой стали и имеют переменное двутавровое сечение, изменяющееся по высоте от 1460 мм (в узле) до 457 мм по концам. На строительную площадку стойки-пилоны и наружные стойки с узловым отрезком ригеля доставляли полностью собранными, а оигеля полурам в виде трех элементов длиной 15, 17 и 29,5 м.

Монтаж рам вели в такой последовательности. Сначала при помощи пневмоколесных кранов устанавливали стойки-пилоны, которые прикрепляли к фундаментам и после придания требуемого наклона расчаливали временными оттяжками. Затем наружную стойку укрупняли с 15-метровым звеном ригеля в единый Г-образный элемент, который поднимали краном, устанавливали на фундамент, пропуская одновременно передний конец ригеля через проем, специально оставленный в стойке-пилоне. После этого два оставшиеся звена ригеля полурамы длиной 17 и 29,5 м сваривали на земле, поднимали краном и приваривали к выступающему из стойки-пилона концу ранее смонтированного 15-метрового звена ригеля. Затем, не освобождая крана, осуществляли крепление и заданное натяжение постоянных подвесок и оттяжки. Для изготовления подвесок и оттяжки использовали стальной канат из оцинкованной проволоки, который подвергали предварительной вытяжке на специальном стенде. Наружные концы полурам поддерживали подвеской из двух канатов, среднюю точку ригеля подвеской из одного каната, а для наружной оттяжки использовали все три отрезка каната. Левую и правую полурамы монтировали одновременно. После их установки и натяжения подвесок выступающие концы ригелей полурам замыкали шарниром с амортизатором.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж висячих покрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы