Строй-Техника.ру

Строительные машины и оборудование, справочник

Муфта сцепления и безмуфтовый привод предназначены для передачи крутящего момента от коленчатого вала дизеля на рабочие органы комбайна. Кроме того, муфта сцепления служит для кратковременного разъединения дизеля и рабочих органов комбайна при работающем дизеле, а также обеспечивает включение рабочих органов комбайна. Функцию включения и выключения рабочих органов при безмуфтовом приводе выполняет специальное устройство, установленное на комбайне.

На дизелях СМД-23.01, СМД-24.01, СМД-23.02, СМД-24.02 и СМД-24.03 установлена муфта А.52.22.000.60.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

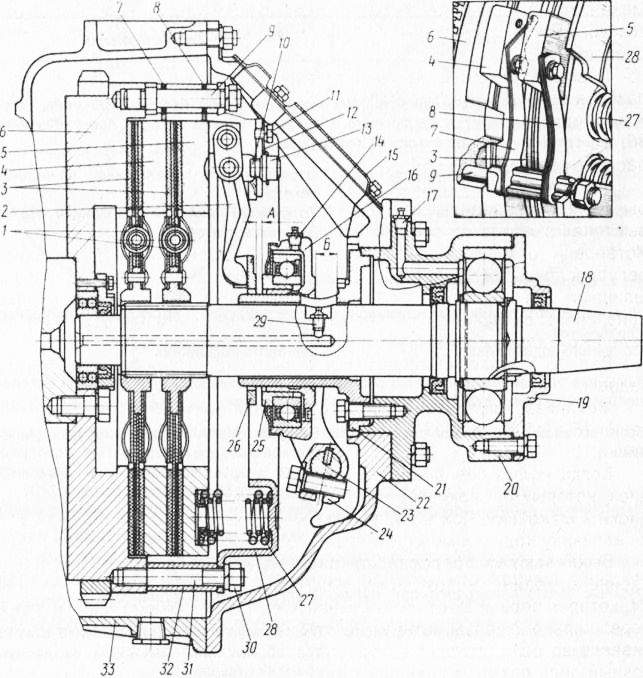

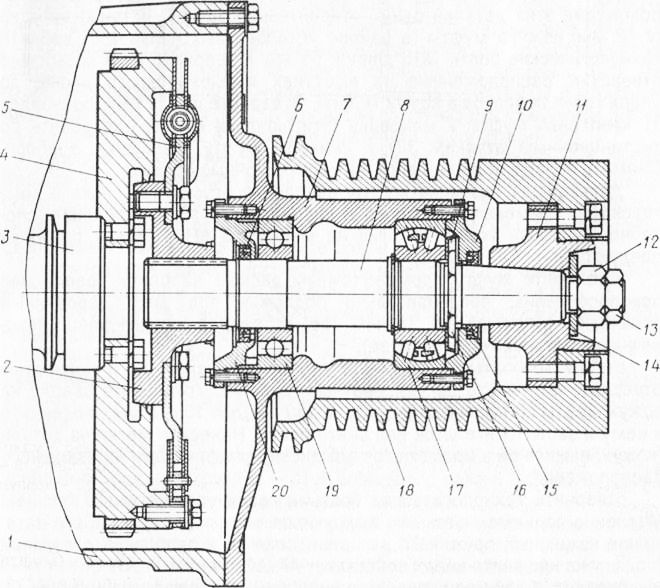

Муфта сцепления состоит из ведущих и ведомых частей, а также механизма выключения. Ведущими частями муфты являются промежуточный (рис. 80) и нажимной диски, ведомыми – два диска и вал сцепления.

Промежуточный и нажимной диски сцентрированы посредством пакетов ведущих властин на установочных пальцах в кожухе. Кожух прикреплен к маховику с помощью втулки, шпилек и гаек. Между нажимными дисками и кожухом равномерно по окружности расположены пружины.

На нажимном диске с помощью осей установлены отжимные рычаги, соединенные с кожухом через вилки. На профильных выступах рычагов с помощью пружин и скоб удерживается кольцо. Установка отжимных рычагов в одной плоскости обеспечивается регулировочными гайками. На ведомых дисках имеется ступица со шлицами для подвижного соединения с валом сцепления. К ступице приклепаны стальной диск с двумя фрикционными накладками и гаситель крутильных колебаний пружинно-фрикционного типа.

Вал сцепления вращается в двух подшипниках: переднем и заднем.

Механизм выключения муфты сцепления состоит из муфты выключения в сборе, втулки, отжимных рычагов в сборе с кольцом, вилки.

Когда муфта сцепления включена, пружины давят на нажимной диск, который, в свою очередь, прижимает ведомые и промежуточный диски к маховику. При этом пакеты ведущих пластин изгибаются на величину хода промежуточного и нажимного дисков.

Выключают муфту сцепления с помощью рычага, расположенного в кабине комбайна. Через систему рычагов движение передается вилке, которая перемещает муфту выключения вперед. При этом втулка через кольцо воздействует на отжимные рычаги, которые, проворачиваясь на осях, отводят нажимной диск, сжимая пружины. Промежуточный диск пакетом ведущих пластин возвращается в нейтральное положение. В результате ведомые диски освобождаются и муфта сцепления выключается.

Передний подшипник смазывают через масленку, расположенную на валу муфты сцепления; механизм выключения – через масленку на корпусе муфты выключения; задний подшипник – через масленкуна корпусе.

На дизелях СМД-31, СМД-31.01, СМД-31 А, СМД-31 А.08, СМД-31 А.02, СМД-31 Б.04 и СМД-23/24 для передачи крутящего момента на шкив молотилки комбайна применен безмуфтовый привод. В зависимости от машины конструкция безмуфтового привода различна.

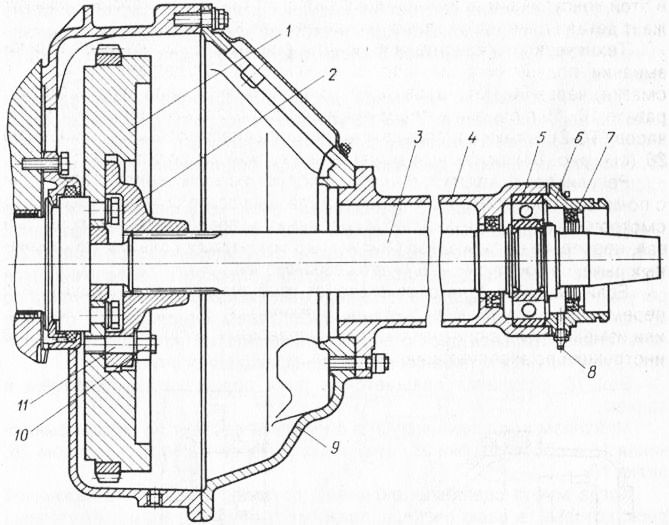

На дизелях СМД-31, СМД-31 А, СМД-31.08 и СМД-23/24 выпуска до октября 1990 г. установлен безмуфтовый привод с одним задним подшипником. Второй опорой вала (31-2103-1) является втулка, запрессованная в отверстии маховика.

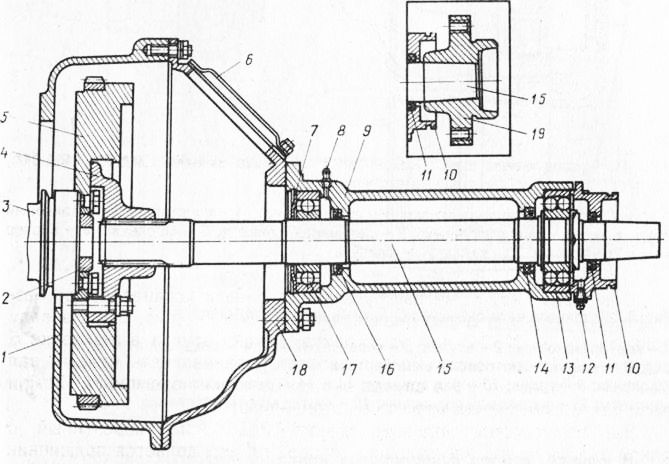

С октября 1990 г. на вышеуказанные дизели устанавливают безмуфтовый привод с двумя подшипниками. На валу привода (31-2103-2) нет хвостовика, однако втулка в маховике сохранена. Такая конструкция позволяет устанавливать старый вал 31-2103-1 в проставку в случае выхода из строя подшипника. При этом данный подшипник можно не устанавливать.

Вал безмуфтового привода дизеля СМД-31 А.02 укороченный, с одной опорой во втулке маховика, второй опорой является подшипник.

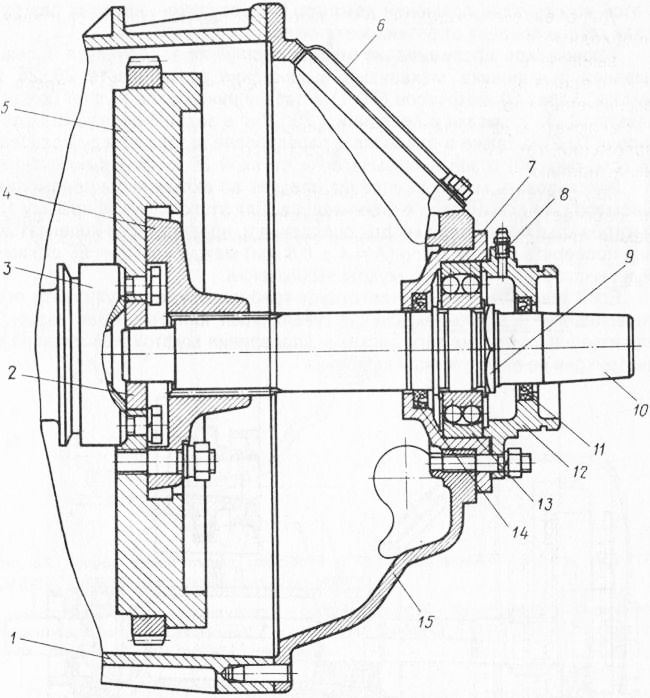

Двухопорный безмуфтовый привод с крышкой картера маховика установлен на дизелях СМД-31.01 и СМД-31 Б.04 кормоубо-рочных машин “Полесье-250” и “Дон-680”. В отличие от предыдущих конструкций, где подшипники смазывают через определенное время, нагнетая консистентную смазку, здесь подшипники смазываются маслом из главной масляной магистрали. Такая конструкция не требует технического обслуживания в процессе эксплуатации. Кроме того, в этой конструкции применен демпфер 5 со ступицей, который разгружает детали привода от резких механических нагрузок.

Техническое обслуживание муфты сцепления заключается в смазывании подшипника механизма выключения (дозаправьте 20…25 г смазки) через 60 моточасов (ТО-1) и подшипников вала муфты (дозаправьте 10…15 г смазки в передний и 20…25 г в задний) через 240 моточасов (ТО-2), а также в проверке и регулировке зазора между кольцом отжимных рычагов и втулкой 25 муфты выключения.

Регулировать муфту сцепления следует во включенном положении с помощью прилагаемого к дизелю щупа. Для этого снимите крышку 15 смотрового окна картера муфты сцепления и, проворачивая коленчатый вал, проверьте щупом зазор (А = 4 + 0,5 мм) между кольцом 26 отжимных рычагов 2 и втулкой 25 муфты выключения.

Если значение А не соответствует требуемому, отрегулируйте его перемещением муфты включения, увеличивая или уменьшая зазор Б или изменяя полжение тяги системы управления муфтой, как указано в инструкции по эксплуатации комбайна.

Для обеспечения надежной и длительной работы муфты сцепления необходимо:

– выключать сцепление быстро, но плавно;

– во время работы дизеля не держать сцепление длительное время в выключенном положении;

– включать муфту плавно, без рывков и остановок в промежуточном положении, так как это приводит к пробуксовке дисков и быстрому их изнашиванию;

– при длительных перегонах комбайна, когда молотильный аппарат не работает, муфту сцепления рекомендуется не выключать, а снять ремни привода молотилки. Работа муфты в выключенном положении (шкив привода молотилки не вращается) допускается лишь при кратковременной эксплуатации комбайна.

В случае износа или замасливания фрикционных накладок ведомых дисков муфты сцепления, а также при износе или короблении промежуточного или нажимного диска замените их в таком порядке:

– отсоедините тяги управления муфтой от рычага валика вилки включения; – снимите ремни привода молотилки (или других агрегатов) со шкива вала муфты сцепления;

– отверните гайки крепления картера муфты сцепления 22 к картеру маховика 33 и снимите корпус муфты сцепления с дизеля в сборе с ее валом, муфтой включения и шкивом;

-зафиксируйте по рискам на кожухе28 и маховике первоначальное положение этих деталей одну относительно другой. В три отверстия (0 12 мм) кожуха муфты (в районе установочных пальцев) введите технологические болты М10 длиной 65 мм и вверните их в резьбовые отверстия, расположенные на выступах промежуточного диска, до упора головок болтов в кожух муфты. Отверните шесть гаек со шпилек крепления муфты к маховику (эти шпильки можно определить по дистанционным втулкам) и снимите муфту сцепления в сборе. Снимите первый ведомый диск и дистанционные втулки.

Дальнейшая разборка муфты сцепления возможна только в мастерской с применением пресса и специального приспособления, способного создать усилие сжатия не менее 4,5 кН.

Порядок разборки следующий:

– установите муфту промежуточным диском на плиту пресса или приспособления, предварительно подложив под диск деревянные прокладки толщиной 13…15 мм (во избежание повреждения наконечников установочных пальцев);

– отверните болты, сдвиньте стопорные шайбы и полностью отверните и снимите регулировочные гайки. Установите сверху на кожух муфты металлический диск (d 330 мм, h = 10…15 мм), подведите к нему и застопорите шток или винт пресса. Нанесите метки на детали (кожух, нажимной и промежуточный диски) для фиксации их взаимного расположения;

– отверните технологические болты и гайки установочных пальцев. Медленно поднимая шток или выкручивая винт пресса, ослабьте натяжение нажимных пружин до приведения их в свободное состояние (ход штока или винта вверх составляет 47…50 мм);

– отведите шток (винт) пресса вверх, снимите технологический диск, кожух муфты, пружины, нажимной диск с ведущими пластинами и отжимными рычагами и второй ведомый диск, предварительно пометив их взаимное расположение.

После проверки технического состояния деталей и замены вышедших из строя муфту собирайте в обратном порядке:

– установите на плиту пресса промежуточный диск с ведущими – пластинами и установочными пальцами. Уложите на промежуточный диск ведомый диск с фрикционными накладками;

– смонтируйте на установочных пальцах малую дистанционную втулку и установите сверху нажимной диск, совместив предварительно нанесенные метки на нем и промежуточном диске, а также дистанционные шайбы. В гнездах нажимного диска расположите нажимные пружины и кожух муфты (по ранее нанесенным меткам). Сверху установите технологический диск и, подведя шток или винт пресса, сожмите пружины до выхода из отверстий кожуха резьбовых концов установочных пальцев. Смонтируйте на установочные пальцы пружинные шайбы и наверните гайки;

– заверните в резьбовые отверстия на выступах промежуточного диска три технологических болта (до упора головок в кожух муфты) и отведите от технологического диска шток или винт пресса. Снимите диск. Наверните на резьбовые концы вилок регулировочные гайки;

– установите муфту шлицами ведомого диска на технологический шлицевой вал, установите на шлицы вала первый ведомый диск (со стороны промежуточного диска), установите на шпильки в маховике дистанционные втулки и муфту на маховик дизеля, совместив метки на кожухе и маховике. Установите и затяните гайки шпилек;

– удалите технологический вал. Отверните технологические болты. Вращая регулировочные гайки, отрегулируйте положение кольца рычагов так, чтобы расстояние от его плоскости до верхней плоскости кожуха было в пределах 16 мм. Законтрите регулировочные гайки стопорными шайбами и затяните болты;

– установите на дизель корпус муфты сцепления в сборе с ее валом, муфтой включения и шкивом и подсоедините тяги управления;

– отрегулируйте зазор между втулкой и кольцом отжимных рычагов, изменяя длину тяг.

Техническое обслуживание безмуфтового привода состоит в смазывании переднего и заднего подшипников вала (через 240 моточасов). При этом в каждый подшипник необходимо дозаправить 20…25 г смазки.

Наиболее часто встречающаяся неисправность безмуфтового привода старой конструкции – стук шлицевого вала в шлицах втулки (см. рис. 81), особенно на режиме холостого хода.

Одной из причин повышенного стука шлицевого вала шкива съема мощности с маховика (особенно на режиме холостого хода) может быть несоосность между коленчатым валом и валом шкива.

Необходимая соосность валов достигается при сборке. С помощью специального приспособления выставляют соосность отверстия под подшипник корпуса муфты и оси коленчатого вала дизеля не более 0,10 мм. После установления необходимой соосности сверлят отверстия в корпусе муфты и картере маховика и устанавливают фиксирующие штифты.

Эта операция весьма трудоемкая и требует применения различных сложных приспособлений и инструмента, поэтому может проводиться в основном только в условиях специализированных мастерских.

При наличии не очень сильных стуков шлицевого вала, что свидетельствует о небольших отклонениях в соосности от допустимых, последние можно устранить без снятия картера следующим образом:

– откройте крышку смотрового окна картера;

– отверните на один-два оборота гайки крепления шлицевой втулки;

– проверните стартером на несколько оборотов коленчатый вал;

– затяните гайки крепления шлицевой втулки (момент 150…170 Н * м). Задний подшипник шкива съема мощности с маховика (старой конструкции) заменяйте в следующем порядке:

– расконтрите и отверните храповик (болт) крепления шкива привода молотилки. Заверните в отверстия шкива болты М12 (длиной до 150 мм) и, заворачивая их и предварительно подложив шайбы на корпус сальника, спрессуйте шкив привода молотилки с конусной части вала; снимите корпус сальника;

– установите специально изготовленную шайбу (наружный диаметр 90 мм, внутренний – 25, толщина 10 мм) на торец вала и затяните храповик. Ударами по шайбе (со стороны подшипника) выпрессуйте вал вместе с подшипником из посадочного гнезда проставки и шлиц втулки;

– расконтрите и отверните гайку крепления подшипника на валу, снимите поврежденный подшипник.

Собирать узел следует в обратном порядке:

– консистентную смазку “Литол-24” заложите в полость шлицевой втулки 2 и смажьте шлицы;

– установите кольцо на вал, запрессуйте подшипник, установите кольцо с усиком и заверните гайку крепления подшипника;

– смажьте шлицы вала, вставьте вал в шлицы втулки и легкими ударами по наружной обойме запрессуйте подшипник и проставку;

– заложите в полость подшипника консистентную смазку, установите корпус сальника, предварительно проверив состояние манжеты. В случае необходимости замените сальник;

– установите шкив привода молотилки, затяните болт-храповик (момент 330 Н • м) и законтрите его шайбой.

В случае выхода из строя подшипников безмуфтового привода новой конструкции подшипники заменяйте в такой последовательности:

– спрессуйте с конусного конца вала шкив привода молотилки;

-отверните гайки крепления проставки и снимите проставку с картера муфты сцепления вместе с валом;

– снимите с проставки корпус манжеты;

– извлеките из проставки вал. При этом подшипник остается на валу, а подшипник в проставке;

– отверните гайку, спрессуйте с вала подшипник. Извлеките из проставки маслоотражатель и выпрессуйте подшипник;

– замените вышедшие из строя манжеты и подшипники. Собирать привод следует в обратном порядке.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Муфта сцепления и безмуфтовый привод"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы