Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Изучить факторы, влияющие на глубину закалки.

2. Изучить оборудование для плазменной резки.

3. Изучить факторы, влияющие на скорость и качество резки.

Задание

1. Ознакомиться с оснащением рабочего места.

2. Изучить конструкцию горелки для закалки.

3. Включить установку и отрегулировать работу плазменной горелки.

4. Провести закалку данной детали.

5. Выяснить факторы, влияющие на глубину закаленного слоя.

6. Провести поверхностную закалку заданной детали.

7. Определить глубину закаленного слоя.

8. Ознакомиться с конструкцией плазмореза и провести резку чугунной детали.

Оснащение рабочего места.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

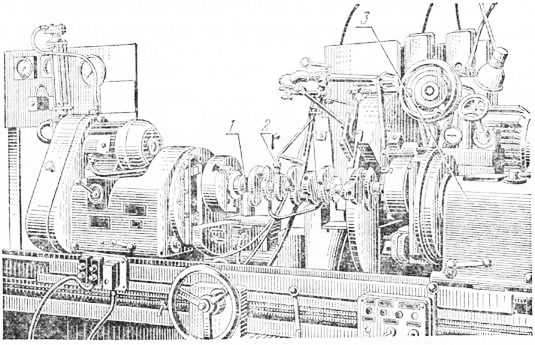

Рис. 1. Установка для плазменной закалки коленчатых валов:

1 — коленчатый вал; 2 — плазменная горелка; 3 — станок для шлифовки коленчатых валов.

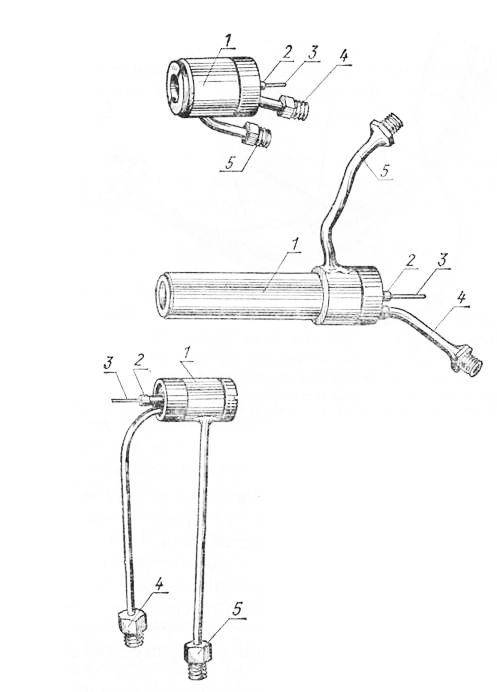

Рис. 2. Плазменные горелки для закалки:

1 — корпус анода; 2 — втулка для крепления электрода; 3 — вольфрамовый электрод; 4 — штуцер подвода воды и тока к катоду; 5 — штуцер отвода воды и подвода тока к аноду.

Горелка конструкции «ВНИИАВТОГЕНМАШа»; выпрямитель ВГД-501; преобразователь ПСЮ-500 или другой источник тока, дающий напряжение холостого хода85—100В и ток 250—400 А при рабочем напряжении 65—80 В; кислородные редукторы РК-53 и ДКП-1-65 (для аргона и азота); горелка (плазморез) ПЛД-Р1 Кировоканского завода.

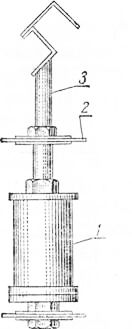

Рис. 3. Резак для плазменной резки:

1 — шланг подвода воды и тока с балластным сопротивлением к аноду; 2 — шланг отвода воды и подвода тока к катоду; 3 — шланги подвода газов к смесителю; 4 — смеситель; 5 — шланг подвода смеси газов к резаку; 6 — резак.

Содержание и порядок выполнения работы.

1. Проверить твердость детали перед закалкой.

2. Опробовать работу установки для плазменной закалки.

3. Провести закалку детали. При выборе режима закалки в качестве исходного может приниматься следующий: ток 250—310 А; рабочее напряжение 90 В; расход плазмообразующего газа 4 м3/ч (азот); скорость поверхностной закалки 17 м/мин; расстояние горелки от поверхности детали 20—30 мм.

4. После закалки сделать на детали срезы (шлифовальным кругом) на различную глубину, замерить твердость в нескольких местах среза и определить глубину закаленного слоя.

5. Настроить установку для проведения резки чугунной детали. При выборе режима реки ориентироваться на следующий исходный режим (для чугунной детали толщиной 10 мм): ток 350 А; расход аргона для зажигания дуги 20 л/мин; скорость резки 1—2 м/мин.

Отчет о работе.

1. Представляют запись режима, на котором проводилась закалка, и результаты замера твердости.

2. Описывают методику определения толщины закаленного слоя.

3. Записывают режим резки, производительность резки (м/мин) на этом режиме и ширину разреза (мм).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Поверхностная закалка и резка деталей с помощью плазменных горелок"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы