Строй-Техника.ру

Строительные машины и оборудование, справочник

В объем работ по текущему ремонту генератора и возбудителя входят чистка, ремонт и сушка обмоток, ремонт токоведущей системы, а также замена смазки подшипников.

В процессе работы генератора и возбудителя на их обмотках оседают пыль и мелкие частицы угля от изнашивающихся угольных щеток. При текущих ремонтах обмотки генератора и возбудителя обдувают сжатым воздухом и обтирают сухими чистыми тряпками, после чего тщательно осматривают состояние лаковой пленки на их поверхности. В случае обнаружения отслоившейся лаковой пленки или глубоких царапин на ее поверхности поврежденные участки промывают бензином и покрывают двумя слоями лака воздушной сушки марки БТ-99 или СВД, высыхающего при температуре около 20° С в течение 3 ч. Лак наносят кистью или пульверизатором.

При текущих ремонтах обмотки генератора рекомендуется проверять электрическую прочность (сопротивление) изоляции обмотки по отношению к корпусу. Такая проверка производится с помощью мегомметра на напряжение 500 в. Для проверки сопротивления изоляции предварительно отключают генератор от сети и от щита, а затем конец одного из проводов, присоединенных к зажимам мегомметра, подключают к корпусу генератора, а концом другого провода касаются попеременно всех выводов генератора, вращая при этом рукоятку прибора со скоростью 120-130 об/мин и следя за отклонением стрелки. Наименьшее допустимое сопротивление изоляции не нормируется и считается удовлетворительным, если составляет для обмоток статора 1 Мом, а для обмоток ротора 0,5 Мом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

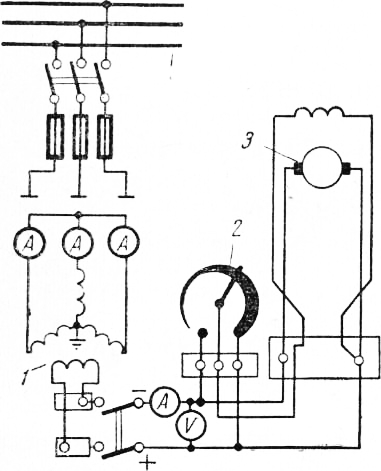

В случае увлажнения изоляции обмотки генератор подвергают сушке. Наиболее простым, эффективным и доступным в условиях работы передвижных электростанций методом сушки является сушка током короткого замыкания.

Для сушки генератора током короткого замыкания все три фазы обмотки статора замыкают накоротко. В закорачивающий проводник каждой фазы включают последовательно амперметр, рассчитанный на номинальный ток генератора. Обычно для этой цели используют соответствующие щитовые амперметры.

Сушку выполняют следующим образом. Первичным двигателем приводят во вращение со скоростью, близкой к номинальной, ротор генератора, а затем возбуждают генератор-так, чтобы ток статора составил 50-60% номинального, и дают генератору проработать в. течение 1-2 ч при слабом увлажнении и в течение 3-4 ч при повышенном увлажнении. После этого в течение 1 ч постепенно увеличивают ток до 80-90% номинального и поддерживают его таким до окончания сушки. Во время всего процесса сушки наблюдают за температурой оомотки, которая при нормальных условиях сушки должна быть в пределах 40-50° С. В случае повышения нагрева обмотки следует уменьшить ток генератора, а при резком возрастании температуры обмотки — немедленно остановить генератор и, временно прекратив сушку, выявить причину ненормального нагрева.

Температуру нагрева обмотки проверяют через каждые 1,5- 2 ч с помощью термометров, устанавливаемых в верхней и нижней точках обмотки генератора. На время проверки нагрева обмотки генератор должен быть остановлен.

Описанный выше способ сушки обмоток током короткого замыкания применяют для сушки генераторов с электромашинным возбуждением типов СГ, Сд и др. Генераторы с-самовозбуждением СГ-9С и ЧС-7 сушат внешним нагревом (с помощью электропечей, мощных ламп и др.) или продуванием (с помощью вентилятора) через обмотку воздуха, нагретого до температуры 70-80 °С.

Об окончании процесса сушки судят по неизменяющемуся в течение 4-5 ч сопротивлению изоляции при установившейся температуре обмотки.

В объем работ по текущему ремонту генератора и возбудителя входит также ремонт их токособирательной системы, состоящей из контактных колец, коллектора, щеточного механизма и щеток.

Стальные и латунные контактные кольца очищают шкуркой от пленок окислов, а затем протирают чистыми тряпками. При наличии на поверхности колец задирав, царапин или небольших неровностей кольца шлифуют мелкозернистой стеклянной шкуркой № 00. Для этого поднимают щетки, приводят во вращение ротор, доводят его обороты на холостом ходу до 400-500 в минуту и, наложив шкурку на кольцо, прижимают ее деревянной колодкой, поверхность которой пригнана к поверхности кольца по всей ширине. По окончании шлифовки щетки и контактные кольца обдувают сжатым воздухом, чтобы удалить остатки стеклянной пыли, могущей вызвать повышенное абразивное истирание щеток и контактных колец.

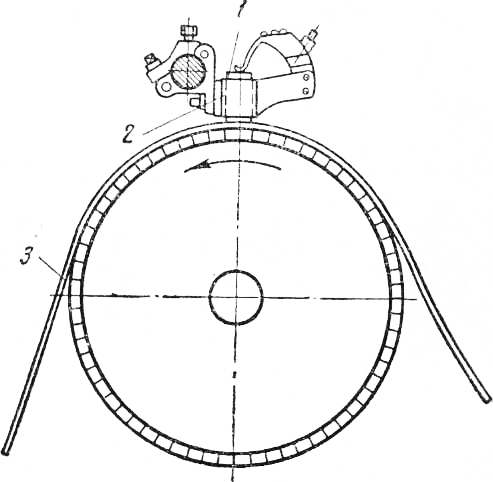

В случае большой выработки или больших неровностей поверхности контактного кольца дефект устраняют путем проточки кольца с помощью специального переносного приспособления (суппорта с резцом).

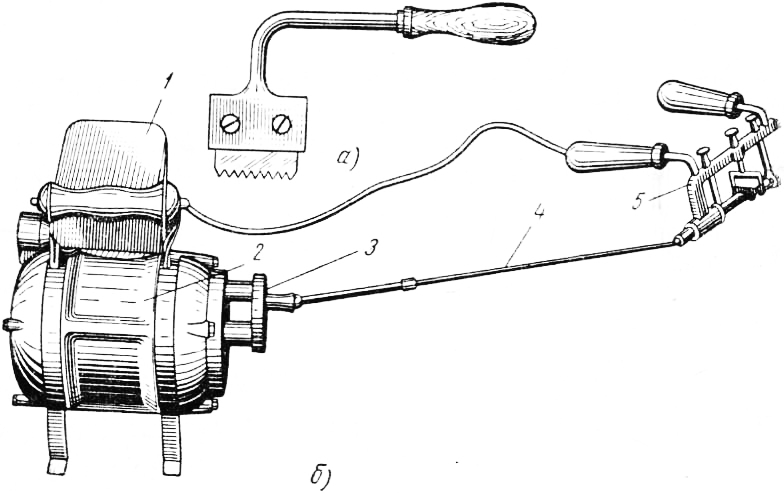

При текущем ремонте особое внимание должно быть уделено проверке состояния коллектора возбудителя. Поверхность коллектора должна быть гладкой. Миканитовая изоляция между коллекторными пластинами не должна выступать, в противном случае щетки будут сильно искрить, что приведет к нарушению нормальной работы генератора и даже к опасному образованию кругового огня по поверхности коллектора. Если миканитовая изоляция между пластинами коллектора выступает, коллектор продороживают. Операция продороживания заключается в вырезании межпластинной миканитовой изоляции на глубину 0,6-1 мм с помощью ручного резака или переносного устройства, механизирующего эту трудоемкую работу.

Ручной резак представляет собой ручку с державкой, в которой двумя винтами зажат кусок ножовочного полотна. Переносное устройство состоит из электродвигателя, карданного валика телескопической конструкции и рабочего органа.

Продороживание коллекторов с помощью переносного устройства производится следующим образом. Приводной электродвигатель заземляют и подсоединяют к сети 220 или 380 в при помощи шлангового провода. Кнопку управления подключают другим шланговым проводом к магнитному пускателю через двухполюсную розетку. С помощью каретки подвижных опор устанавливают необходимую глубину продороживания и шаг коллекторных пластин. После этого вручную продороживаюг первую миканитовую прокладку между пластинами, а затем, взяв в руки приспособление и соединив карданный валик с валом редуктора, устанавливают направляющий нож в продоро-женное пространство, включают электродвигатель и, направляя вращающуюся фрезу вдоль миканитовой прокладки соседних пластин, продороживают ее. После этого выключают электродвигатель, устанавливают направляющий нож в только что профрезерованную дорожку и фрезой прорезают дорожку между следующей парой пластин коллектора.

Продороживать коллектор надо в защитных очках. Рукава одежды должны быть завязаны тесемками на кистях рук.

Приспособление позволяет продороживать коллекторы диаметром до 300 мм с сокращением времени на выполнение этой операции по сравнению с ручным способом более чем в 15 раз.

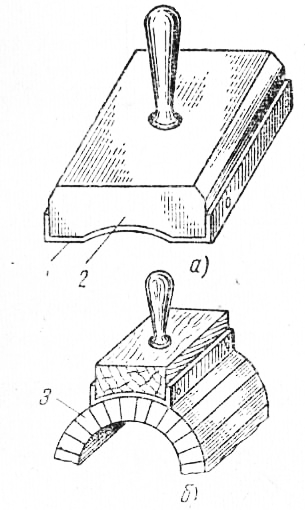

По окончании продороживания с краев коллекторных пластин снимают шабером заусенцы, делают напильником скосы под углом 45°, а затем поверхность коллектора шлифуют с помощью колодки так же, как контактные кольца.

При текущих ремонтах проверяют состояние щеток, их при-шлифовку к коллектору и контактным кольцам, а также величину нажатия.

Щетки должны не менее чем двумя третями поверхности прилегать к поверхности коллектора и контактных колец.

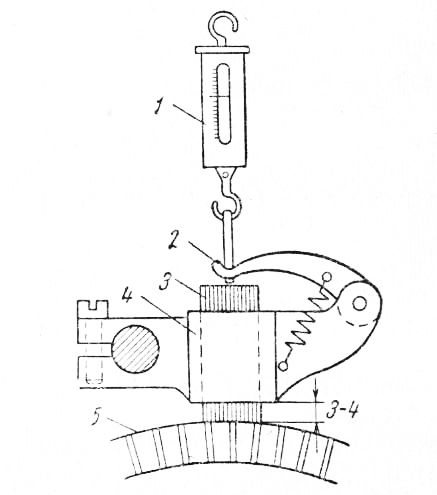

При ослаблении нажатия щеток регулируют нажатие пружин, а при отсутствии такой возможности заменяют дефектную пружину новой, заводского изготовления. Величину нажатия щетки после регулирования или замены пружины проверяют, как показано на рис. 4. Под щетку на коллектор подкладывают полоску папиросной бумаги, а затем одной рукой тянут за шнурок, привязанный к крючку динамометра, и одновременно другой рукой — за папиросную бумагу, замечая показания динамометра в момент, когда бумагу удается вытянуть из-под щетки.

Нажатие щеток характеризуется величиной удельного нажатия, которое определяется как частное от деления величины, показанной динамометром в граммах, на поперечное сечение щетки в квадратных сантиметрах, т.е. в Г/см2.

Удельное нажатие щеток выбирают в зависимости от их материала, конструкции машины, условий ее работы, плотности тока и др. Оно обычно колеблется от 150 до 250 Г/см2, но при работе машины в условиях повышенной вибрации и скорости вращения коллектора больше 1500 об/мин может быть доведено до 400 и даже до 500 Г/см2.

Щетки должны иметь одинаковое удельное нажатие. Отклонение в величине удельного нажатия между отдельными щетками не должно превышать 10%. Все устанавливаемые щетки должны быть одной марки и должны подбираться в соответствии с указаниями завода-изготовителя, так как каждый тип электрической машины выпускается заводом со строго подобранными к нему марками щеток.

Установление необходимой величины удельного нажатия и правильный подбор марки щетки способствуют улучшению контакта между щеткой и коллектором или кольцом, однако для создания надежного контакта я обеспечения нормальной работы генератора с возбудителем необходимо также, чтобы щетки были тщательно пришлифованы к коллектору и кольцам.

Пришлифовку щетки выполняют следующим образом: устанавливают щетку в обойме (держателе), затем под щетку подкладывают полоску стеклянной бумаги так, чтобы она шероховатой стороной была обращена к щетке. Прижимая стеклянную бумагу к поверхности коллектора и вращая коллектор, протягивают бумагу поочередно в одну и другую сторону до тех пор, пока щетка всей поверхностью не притрется к поверхности коллектора. Так же поступают, пришлифовывая щетку к поверхности контактного кольца.

При осмотре щеточного механизма должно быть обращено внимание на отсутствие следов оплавления и механических повреждений на обоймах и других деталях щеткодержателей. Оплавление обойм и других деталей щеткодержателей происходит вследствие сильного искрения и образования кругового огня. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя и обой5мы (заусенцы, вмятины, выгибы и т. д.) устраняют опиловкой или правкой.

Одним из часто встречающихся в щеткодержателях повреждений является разъедание (электрокоррозия) внутренней поверхности обоймы из-за нарушения контакта между щеткой и обоймой. Для устранения этого дефекта создают хороший контакт между щеткой и обоймой и подтягивают контакты в цепи тока.

По окончании осмотра щеточного механизма и устранении замеченных дефектов в щеткодержателях проверяют правильность их расстановки и установки по отношению к коллектору.

Правильной является «шахматная» расстановка щеткодержателей, когда щетки равномерно покрывают соответствующую поверхность коллектора. При расстановке щеткодержателей следует иметь в виду, что износ коллектора под щетками разной полярности неодинаков, поэтому щеткодержатели необходимо располагать так, чтобы один комплект щеток разной полярности работал по одному щеточному следу, а другой — по другому, т.е. в промежутках между щеточными следами первого комплекта.

Устанавливая щеткодержатели, надо следить за тем, чтобы расстояние от обоймы до поверхности коллектора было в пределах 3-4 мм.

Щетки должны свободно перемещаться в обоймах, для чего необходимо обеспечить следующую слабину щетки в обойме: 0,1-0,4 мм — в направлении вращения; 0,2-0,5 мм — в направлении оси коллектора.

После регулировки, расстановки и пришлифовки щеток очищают волосяной щеточкой поверхность коллектора от остатков стеклянной и угольной пыли и производят так называемую доводку щеток. Операция доводки щеток обеспечивает полную их приработку к поверхности коллектора. Выполняется эта операция так. Пускают первичный двигатель и доводят число оборотов ротора до номинального, не возбуждая генератора. После 2-3 ч работы на холостом ходу возбуждают генератор, дают нагрузку, равную 20% номинальной, затем медленно (в течение 40-50 мин) доводят ее до номинальной и оставляют генератор работать еще 2-3 ч, в течение которых обычно и происходит окончательная приработка щеток.

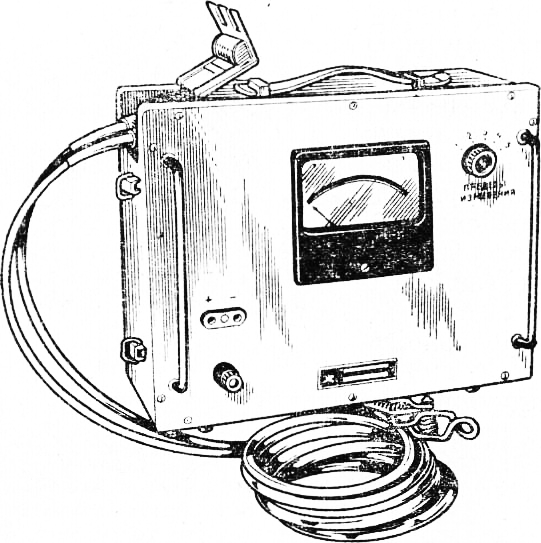

О качестве приработки щеток судят, как правило, по степени их искрения и нагрева. Хорошо отрегулированный. щеточный механизм с правильно пришлифованными и приработанными щетками должен работать без искрения и перегрева. Допускается слабое точечное искрение под щетками не более чем у половины щеток. Для правильного подбора щеток, определения их положения на коллекторе и объективной оценки устойчивости машины в коммутационном отношении пользуются простым и надежным прибором — индикатором искрения ИИ-5 (рис. 6), который при проверках подключают к щеткам разноименной полярности.

В объем работ по текущему ремонту генератора входит также промывка подшипников и замена в них смазки. В генераторах и возбудителях современных передвижных станций применены подшипники качения, отличающиеся способностью длительно работать без повреждений. Однако в случае продолжительной работы в условиях систематических перегрузок и недопустимо высокой температуры нагрева, а также при плохом уходе, подшипник может быстро износиться. Генератор и возбудитель не могут быть введены в работу с неисправными подшипниками и поэтому подлежат капитальному ремонту.

Вместе с тем очень часто по производственным условиям или из-за отсутствия поблизости ремонтной базы не представляется возможным остановить станцию на длительный срок и вывести генератор в капитальный ремонт. В таких случаях замена неисправного подшипника может быть произведена на месте при текущем ремонте после разборки генератора.

Разборку генератора небольшой мощности (СГ-9С, ЧС-7 и др.) производят вручную. При разборке генераторов мощностью от 30 кет и выше (СГ и Сд) применяют подъемные устройства (тали, лебедки и т. п.), предназначенные для монтажа деталей генератора. Генератор разбирают с учетом его конструктивных- особенностей, руководствуясь заводскими инструкциями. Разборку надо выполнять осторожно, чтобы не повредить отдельные детали, узлы и части генератора. Особое внимание при этом должно быть обращено на защиту обмоток от ударов и других повреждений.

При разборке генератора необходимо строго придерживаться следующих правил:

— всю работу по разборке, подъему и транспортировке генератора и возбудителя вести проверенными и исправными инструментами и приспособлениями;

— при извлечении ротора из статора защитить листами картона лобовые части обмотки генератора во избежание повреждений;

— при подъеме ротора не накладывать стропы на шлифованные части вала, коллектор или контактные кольца;

— следить за тем, чтобы стропы при перемещении ротора не касались его обмотки;

— наносить метки (в виде рисок) на всех сопрягаемых частях разбираемого оборудования для обеспечения правильности последующей сборки и ее облегчения;

— собирать и сохранять все прокладки и крепежные детали (болты, гайки, винты, шплинты и т. п.), укладывая их в ящик или связывая куском проволоки.

Чтобы разобрать генератор, надо выполнить следующие основные операции:

— отвернуть и вынуть болты, крепящие генератор к общей раме; отвернуть гайки и вынуть пальцы, соединяющие полумуфты генератора и двигателя, а затем повернуть генератор на 90° и, ослабив стопорный болт, стянуть с помощью съемника полумуфту с вала генератора;

— отвернуть болты и снять подшипниковый щит со стороны возбудителя, предварительно отвернув стопорный болт;

— проложить между ротором и статором листовой картон, чтобы предохранить обмотку от повреждения; снять задний подшипниковый щит;

— стянуть с помощью съемника поврежденные подшипники с вала.

Полумуфты и подшипники могут быть стянуты с вала генератора при помощи стяжных скоб, состоящих из винта и захватов.

Посадка на вал новых подшипников производится в таком порядке:

— промывают керосином, а затем насухо вытирают чистыми тряпками место посадки подшипника на валу;

— опускают новый подшипник в банку с чистым трансформаторным маслом или устанавливают его в аппарат для индукционного нагрева подшипников и нагревают до температуры 80- 90 °С, а затем в горячем состоянии надевают на вал и легкими ударами молотка через деревянную надставку осаживают на место;

— после охлаждения подшипники промывают керосином и набивают новой смазкой (консталином УТ-1, УТ-2 или УТС-1, солидолом жировым марки II и Т).

Сборку генератора выполняют в порядке, обратном разборке.

Перед тем как соединить полумуфты генератора и двигателя, проверяют соосность их валов. Нарушение соосности приводит к повышенной вибрации ротора, передающейся подшипникам, а через них и прочим частям машины. Соосность проверяют линейкой, накладываемой ребром одновременно на оба вала. Зазор между линейкой и валами в четырех противоположных точках (сверху, снизу, спереди и сзади) должен быть одинаковым. Более точно валы центрируют с помощью центровочных скоб. Путем центровки валов добиваются того, чтобы вибрация не превосходила безопасных для машины пределов. Вибрацию измеряют вибромерами с индикаторами часового типа и вибрографами. Чем больше скорость вращения ротора, тем меньше должна быть вибрация машины. При скорости вращения машин 750 об/мин допустимая вибрация составляет до 0,1 мм, при 1500 об/мин — до 0,07 мм и при 3000 об/мин — до 0,05 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт генератора и возбудителя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы