Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Освоить выполнение основных ремонтных, регулировочных и контрольно-испытательных операций.

2. Выявить влияние износов и регулировок карбюратора и бензонасоса на их показатели.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Провести предварительную проверку карбюратора и бензонасоса и их комплектности.

3. Разобрать карбюратор и бензонасос на основные узлы и детали, проверить и осмотреть их состояние, наметить ремонтные операции.

4. Выполнить отдельные ремонтные операции.

5. Собрать карбюратор и бензонасос.

6. Испытать бензонасос и жиклеры карбюратора на стендах.

7. Выявить влияние отдельных неисправностей или регулировок на показатели работы карбюратора и бензонасоса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

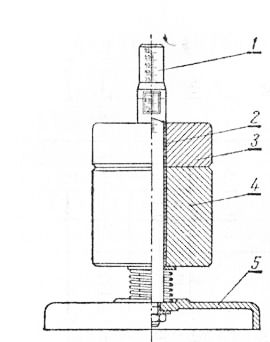

Рис. 1. Прибор для проверки упругости пружины бензонасоса:

1 — шкала; 2 — измерительная втулка; 3 и 4 — грузы; 5 — основание.

Оснащение рабочего места. Комплект инструмента модели 2445 для регулировщика-карбюраторщика; приборы для проверки пружин (рис. 1), диафрагм бензонасосов, упругости пластин диффузоров, жиклеров типа К-2 или НИИАТ-528 и карбюраторов; слесарный верстак.

Содержание и порядок выполнения работы. Предварительную проверку карбюратора и бензонасоса проводят для выявления их технического состояния, т. е. необходимости разборки и ремонта. Она дает возможность обнаружить зазор в заслонках карбюратора, неудовлетворительное состояние пружины и диафрагмы бензонасоса и другие неисправности.

Осмотром проверяют комплектность деталей карбюратора и выявляют наружные повреждения. Затем карбюратор разбирают и моют в керосине. Отложенные смолистые вещества дополнительно промывают в ацетоне или растворителе № 648 и др. После мойки все отверстия в деталях продувают сжатым воздухом. Проверяют наличие трещин в деталях корпусов, состояние резьбы, исправность рычагов и соединительных тяг, отсутствие трещин и вмятин поплавка, износ иглы, жиклеров, игольчатого клапана и его седла, поршней и пружин насоса ускорителя и экономайзера, плотность прилегания дроссельной и воздушной заслонок, исправность диффузоров, стержней и других деталей карбюратора.

Изношенные отверстия под ось воздушной заслонки восстанавливают установкой втулки с последующим развертыванием под номинальный размер оси или развертыванием отверстий под ось ремонтного размера. Отверстия жиклеров запаивают твердым припоем, затем сверлят и доводят калиброванными развертками. Гнезда запорного игольчатого клапана фрезеруют торцовыми фрезами, имеющими угол между рабочими гранями 60°, а его фаски шлифуют на круге, расположенном под углом 30° к оси вращения иглы. Восстановленные гнезда и иглы притирают тонкой пастой (5—10 мкм).

Герметичность пары проверяют пневматическим прибором. Металлические поплавки, потерявшие герметичность, запаивают мягким припоем.

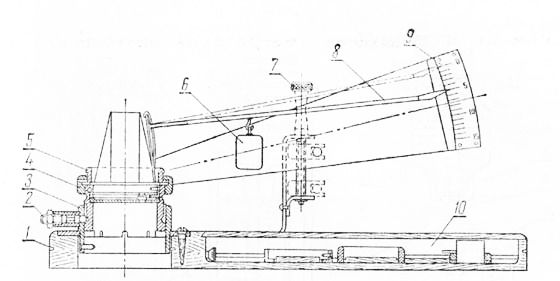

Для проверки упругости пластин диффузора его закрепляют в патроне (рис. 2) при помощи прижимного кольца и гайки. На пластину помещают стрелку-указатель. Шкалу устанавливают на 0 против конца стрелки-указателя и закрепляют винтом. Груз подвешивают к стрелке-указателю и по величине угла отклонения определяют соответствие пластин техническим условиям. Например, при проверке диффузора карбюратора К-22А стрелка должна отклоняться на 3,5—5,6° при положении груза на плече 70 мм.

Рис. 2. Прибор для проверки упругости пластин диффузоров:

1 — основание; 2 — фиксатор; 3 — патрон; 4 — га Яка; 5 — прижимное кольцо; 6 — груз; 7 — винт; 8 — стрелка; 9 — шкала; 10 — ящик для принадлежностей.

При больших отклонениях или если стрелка не возвращается в нулевое положение после снятия контрольного груза пластины должны быть заменены на новые. Исправные пластины должны плотно прилегать к граням диффузора. Допускают просвет не более 0,2 мм на длине 25 мм.

Герметичность клапана экономайзера карбюратора К-22Г проверяют под напором 0,012 МПа, действующим со стороны шарика. Допускаемый пропуск воды не более 4 капель в минуту.

У отремонтированного и собранного карбюратора проверяют отсутствие подтеканий и высоту уровня топлива в поплавковой камере на приборе. При давлении 0,02 МПа в магистрали прибора уровень топлива в поплавковой камере должен быть в пределах 19—21 мм у карбюратора К-22Г и 18—19 мм при давлении 0,025 МПа у карбюратора К-82.

Производительность насоса-ускорителя проверяют на карбюраторе за десять полных ходов поршня в течение 1 мин. Топливо собирают в ванну, поставленную под карбюратор, а затем сливают и замеряют.

При 1800 об/мин распределительного вала на установке с механическим приводом производительность бензонаcoca автомобиля ГАЗ-51 должна быть не менее 50 л/ч, а у бензонасоса автомобиля ЗИЛ-161— 125 л/ч при 1300—1400 об/мин.

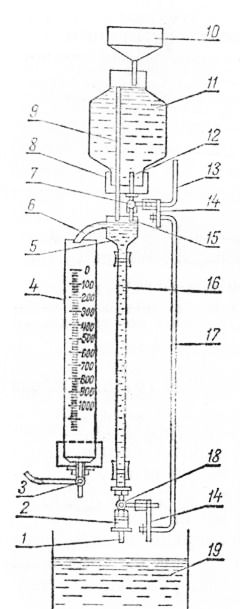

Рис. 3. Схема прибора К-2 для проверки жиклеров:

1 — проверяемый жиклер; 2 — переходной штуцер; 3 и 7 — краны; 4 — мерный цилиндр; 5 — сливная чашка; 6 — отводная трубка; 8 — резиновая крышка; 9 — сливная трубка; 10 — воронка: 11 — стеклянный баллон водяных часов; 12 — втулка; 13 — ручка механизма открывания кранов; 14 — рычаги механизма открывания кранов; 15 — постоянный контрольный жиклер прибора; 16 — напорная трубка; 17 — тяга; 18 — кран напорной трубки; 19 — ванна.

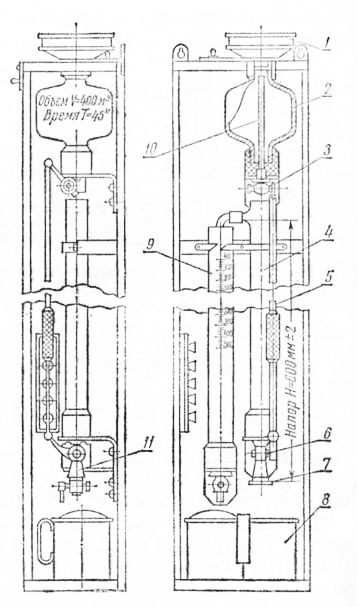

Рис. 4. Прибор НИИ AT для тарировки жиклеров:

1 — воронка; 2 — колба; 3,6 — краны; 4 — напорный цилиндр; 5 — тяга; 7 — проверяемый жиклер; 8 — бак; 9 — мерный цилиндр; 10 — сливная трубка.

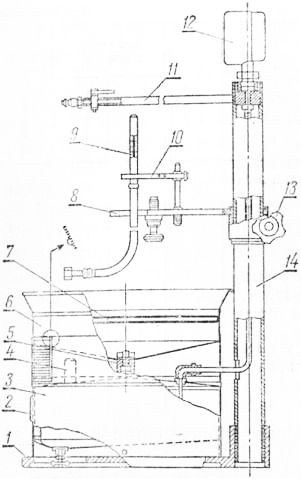

Рис. 5. Схема прибора для проверки карбюраторов:

1 — основание; 2 — смотровое окно; 3 — бачок; 4 — предохранительный клапан; 5 — кран; 6 — сливная ванна; 7 — фитиль; 8 — кронштейн; 9 — мерная трубка; 10 — пружинный зажим; II — топливоподводя-щая трубка; 12 — манометр; 13 — винт; 14 — стойка.

Чтобы выявить влияние из носов и отдельных регулировок карбюратора и бензонасоса на показатели их работы, необходимо получить следующие зависимости :

а) производительности жиклеров (главного, компенсационного или полной мощности) от их износа (для этого на рабочем месте необходимо иметь жиклеры различных сечений);

б) производительности бензонасоса за 10 ходов коромысла от упругости пружины.

Отчет о работе.

1. Записывают марку карбюратора и бензонасоса.

2. Приводят результат измерений и испытаний карбюратора, бензонасоса и их основных деталей по следующей форме.

3. Строят графики найденных зависимостей и анализируют их.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт карбюраторов, бензонасосов и влияние износов и регулировок на их параметры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы