Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы. Освоить основные восстановительные и контрольные операции.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Провести контрольно-проверочные измерения деталей.

3. Составить технологию восстановления клапанной пары.

4. Восстановить детали.

5. Выявить пневматическим прибором качество прилегания поверхностей следующих сопряжений деталей: изношенный клапан — изношенное гнездо клапана, изношенный клапан — фрезерованное гнездо — шлифованный клапан — изношенное гнездо, шлифованный клапан — фрезерованное гнездо, притертые клапан и гнездо, шлифованное гнездо и клапан.

Оснащение рабочего места. Детали и узлы газораспределительных механизмов различных двигателей; слесарный верстак; деревянная подставка под головку цилиндров; универсальный прибор ГАРО-2215 для шлифования клапанных гнезд; шлифовальные камни (под углом 45°); набор фрез (черновых с углом 15, 45 и 75° и чистовых с углом 45°); прибор КИ-040 для проверки упругости клапанных пружин и поршневых колец; прибор для проверки качества притирки клапанов; станок СШК-З-ГОСНИТИ; измерительный и слесарный инструмент.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Газораспределительный механизм ремонтируют после гидравлического испытания и устранения дефектов блока или головки цилиндров.

При ослаблении посадки направляющей втулки клапана в головку или блок цилиндров запрессовывают втулку увеличенного размера с обеспечением нормального натяга.

Если зазор между направляющей втулкой и стержнем клапана больше допустимого, втулку развертывают до ремонтного размера.

Направляющий стержень фрезы должен входить в отверстие втулки клапана с зазором не более 0,05 мм.

Поверхность фаски должна быть чистой и ровной, а ширина ее после фрезерования гнезд тракторных двигателей находиться в пределах 2,0—2,5 мм. Ширина фаски для автомобильных двигателей составляет 1,5—3,0 мм.

Клапанные гнезда фрезеруют при нарушении герметичности посадки клапана в гнезде и утопании относительно плоскости разъема на величину, большую допустимой.

Фрезеруют черновой фрезой 45°, фрезами 75° (уменьшение фаски гнезда снизу) и 15° (уменьшение фаски гнезда сверху), чистовой фрезой 45°.

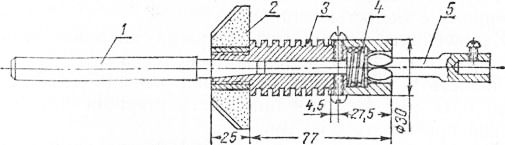

Для получения гладкой поверхности фасок после фрезерования рекомендуют шлифовать гнезда абразивным наконечником (рис. 1). Оправку приводят в действие электродрелью с частотой вращения 6000—12 000 об/мин. Для этого с электродрели снимают редуктор, а вместо него ставят наконечник. Когда обороты оправки возрастут до вышеуказанных, обеспечивают давление на дрель, не сжимая при этом до конца пружину. Для шлифовки применяют два шлифовальных камня: один для черновой обработки, другой для чистовой.

Рис. 1. Приспособление для шлифовки гнезд абразивным наконечником:

1 — направляющий стержень; 2 — шлифовальный камень; 3 — корпус; 4 — пружина; 5 — наконечник.

Для получения более чистой поверхности во время работы поливают шлифуемую поверхность смесью керосина с автолом. Очень важно, чтобы направляющий хвостовик оправки входил в направляющую втулку клапана с нормальным зазором.

Продолжительность обработки одного гнезда вибрационной оправкой 30—60 с. После шлифовки гнезд отпадает необходимость их последующей притирки.

При незначительном износе гнезд клапанов, а также после их фрезерования проводят притирку клапанов. После притирки на конических поверхностях тарелки клапана и гнезда головки должна быть ровная матовая кольцевая полоска шириной 1,5—2,0 мм. Разрывы и углубления матовой полоски на поверхности клапана не допускаются.

Верхняя кромка матовой полоски должна отстоять от края конусной поверхности тарелки клапана не менее чем на 1 мм.

Для притирки применяют притирочную пасту ГОИ или наждачный порошок (зернистостью М14-М20) с маслом. После притирки головку и клапаны промывают и продувают сжатым воздухом.

Предварительную проверку притертых гнезд и клапанов проводят мягким карандашом, наносимым на фаску клапанного гнезда. При повороте клапана отпечаток карандаша должен равномерно распределяться по поверхности фаски клапана.

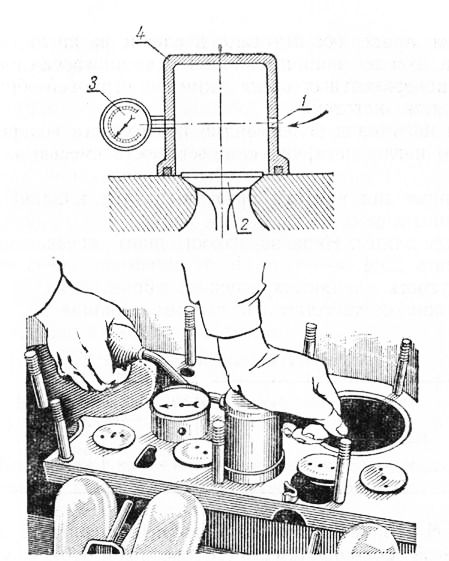

Качество притирки проверяют при помощи пневматического прибора (рис. 2), накачивая грушей в полость стакана, установленного над клапаном, воздух под давлением 0,07 МПа. Давление определяют по манометру, соединенному с полостью стакана.

Изношенную поверхность стержня клапана шлифуют до соответствующего ремонтного размера. Овальность и конусность после шлифования допускают не более 0,02 мм. Непрямолинейность стержня клапана не должна превышать 0,05 мм.

При износе конической поверхности тарелки клапана фаску шлифуют до выведения следов износа. Высота цилиндрического пояска должна быть не менее 0,5 мм.

Рис. 2. Проверка качества притирания клапанов;

1 — отверстие для подвода сжатого воздуха; 2 — клапан; 3 — манометр; 4 — стакан приспособления.

Коническую поверхность тарелки и торец стержня клапана шлифуют на станке СШК-З-ГОСНИТИ.

Корпус зажимного патрона устанавливают по углу фаски клапана на 30 или 45°. Патрон рассчитан на крепление клапанов с диаметром стержня от 6 до 16 мм, для этой цели имеется набор цанг.

При включении станка стол с зажимным патроном ручным рычагом подводят к шлифовальному кругу. После этого шлифовальный круг подают на фаску клапана вращением ручного штурвала до начала шлифования. Равномерным движением проходят по всей поверхности круга, пока фаска клапана не будет отшлифована. Чтобы добиться высокой чистоты поверхности, рекомендуется в конце шлифования подвести клапан к шлифовальному кругу на малую глубину шлифования.

Затем проверяют биение стержня и фаски клапана на приборе. Биение конической поверхности тарелки относительно поверхности стержня допускается не более 0,05 мм.

Пружины клапанов не должны иметь деформаций, изгиба и изношенных мест. Поверхности их витков должны быть ровными и гладкими, без следов коррозии, трещин и надломов.

Опорные поверхности пружины должны быть перпендикулярны к ее оси, отклонение допускается не более 2 мм на 100 мм длины. Неравномерность шага витков не должна превышать 20%.

В процессе работы пневматическим прибором определяют качество прилегания клапана к гнезду при различном состоянии их рабочих поверхностей,

2. Составляют схему технологического процесса восстановления заданной детали газораспределительного механизма с указанием технических условий, оборудования, приспособлений, инструмента и режимов обработки.

3. Описывают результаты исследования качества прилегания фаски клапана к его гнезду.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт механизма газораспределения автотракторного двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы