Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Ознакомиться с характером износа деталей погружных насосов типа 6 АПВ, 8 АПВМ и ЭПЛ-6.

2. Изучить технологию восстановления погружных электронасосов.

Задание.

1. Ознакомиться с оборудованием рабочего места.

2. Разобрать и промыть погружной электронасос 6АПВ-9X12.

3. Восстановить рабочее колесо, диск, направляющий аппарат и корпус секций электронасоса 6АПВ-9Х12; собрать насос и проверить на герметичность.

4. Разобрать погружной электродвигатель МАПЗ-14-34/2 и устранить механические дефекты деталей, собрать электродвигатель.

5. Соединить насос с электродвигателем, обкатать и испытать погружной электронасос 6АПВ-9Х12.

6. Ознакомиться с технологией ремонта погружных электронасосов 8АПВМ-10Х7 и ЭПЛ-6.

Оснащение рабочего места. Стенд ОПР-2473 для погружных насосов; стенд ОПР-2305А для разборки и сборки насосов; приспособление для разъединения насоса и электродвигателя; съемник для снятия рабочих колес и дистанционных втулок; ванны с водой и растворами для удаления коррозии и пассивации деталей; щетки; ерши (металлический и щетинный); корзина; пресс ОПР-2305Адля выпрес-совки направляющих аппаратов и роторов электропогружных насосов типа 6АПВ, 8АПВМ и ЭПЛ-6; токарный станок 1К.62; сверлильный станок; хонинговальная головка; приспособление для обработки направляющего аппарата; гидравлический стенд ОПР-2441 для испытания на герметичность электропогружных насосов 6АПВ, 8АПВМ, 10АПВМ и ЭПЛ-6; стенд КИ-2459А для обкатки и испытания погружных электронасосов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Разборку насоса начинают со снятия сетки. Отвернув гайки болтов, отсоединяют электродвигатель. Вывернув стопорные винты, отворачивают накидные гайки и снимают нижний и верхний корпуса. На специальном 60-тонном прессе из корпуса секций насоса выпрессовывают ротор в сборе. Перед разборкой ротора отворачивают гайку , затем снимают втулку подшипника.

Разобранные детали после очистки от грязи для удаления коррозии погружают в ванну с раствором следующего состава (г на 1 л воды): серная кислота (плотность 1,84 г/см3) —200; поваренная соль — 5; ингибитор коррозии (тиомо-чевина, тиогликоль или этиленамин)— 5.

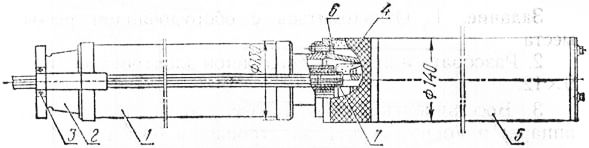

Рис. 1. Погружной электронасос 6АПВ-9Х12:

1 — центробежный насос; 2 — верхний корпус; 3 — винт; 4 — сетка; б— электродвигатель; 6 — болт; 7 — регулировочные шайбы.

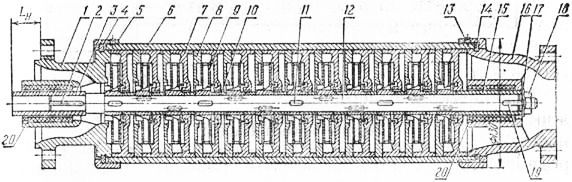

Рис. 2. Центробежный насос:

1 — нижний корпус; 2, 11 и 19 — шпонки; 3 — соединительная муфта; 4 — полукольцо; 5 — накидная гайка; 6 — корпус секций насоса; 7 — направляющий аппарат; 8 — диск; 9 — рабочее колесо; 10 — дистанционная втулка; 12 — вал; 13 — стопорный винт накидной гайки; 14 — уплотнительное кольцо; 15 — втулка; 16 — верхний корпус; 17 — стопорная шайба; 18 — гайка; 20 — стопорный винт втулки подшипника.

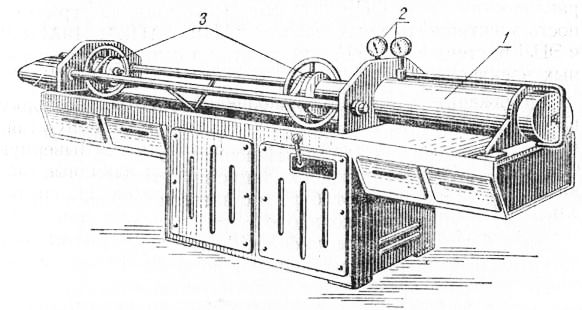

Рис. 3. Пресс ОПР-2305А для выпрессовки направляющих аппаратов и роторов электропогружных насосов типа 6ПАВ, 8АПВМ, 10АПВМ и ЭПЛ-6:

1 — пресс; 2 — манометр; 3 — упоры.

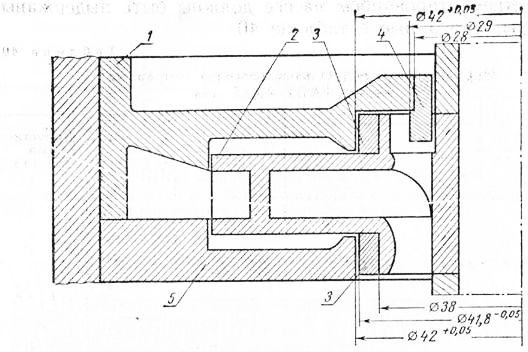

Рис. 4. Расположение ремонтных колец на деталях секции насоса 6АПВ:

1 — направляющий аппарат; 2 — рабочее колесо; 3 и 4 — ремонтные кольца; 5 — диск.

Температура раствора должна быть равна 10—30 °С, продолжительность травления определяется опытным путем (20—120 мин).

После травления детали промывают в воде и, чтобы предотвратить коррозию, проводят пассивизацию их поверхностей, выдерживая в течение 10—15 мин в водном растворе, состоящем из каустической соды (20 г/л) и хромпика (50 г/л).

Детали, годные для восстановления, реставрируют следующим образом. Направляющий аппарат при износе канавки под уплотнительный поясок рабочего колеса до ф 39,10 мм протачивают на токарном станке до ремонтного размера 42+0’06 мм. Изношенную до 0 23,10 мм поверхность отверстия под дистанционную трубку растачивают до ф 28 мм, срезают бурт и с натягом 0,05 мм запрессовывают ступенчатое кольцо.

Диск с изношенным до ф 39,10 мм отверстием под уплотнительный поясок растачивают до ф 42+0,°6 мм. У рабочего колеса 2 протачивают уплотнительные пояски, если они менее 38,66 мм, и напрессовывают ремонтные кольца. Корпус секций, если на нем имеются вмятины, правят на оправке; задиры и риски на внутренней поверхности устраняют хонингованием.

Перед сборкой ротора каждое рабочее колено статически балансируют. Затем балансируют ротор в сборе с рабочими колесами и дистанционными втулками при затянутой гайке. Дисбаланс удаляют с торцовых поверхностей рабочих колес. Допустимый дисбаланс не более 0,003 Н-м. После установки на ротор направляющих аппаратов и дисков его помещают в корпус секций и монтируют остальные детали насоса. Под нижний корпус устанавливают полукольца, под верхний корпус — уплотнительное кольцо. Плотно затягивают накидные гайки.

Осевой зазор ротора после сборки должен составлять 2—2,5 мм, а ротор насоса должен свободно (без заеданий) проворачиваться от руки.

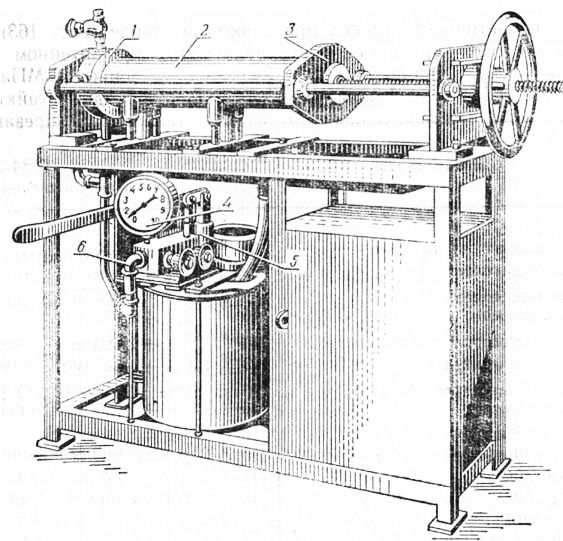

Рис. 5. Стенд гидравлический ОПР-2441 для испытания электропогружных насосов 6АПВ, 8АПВМ, ЭПЛ-6 на герметичность:

1 — кронштейн; 2 — насос; 3 — крышка; 4 — манометр; 5 — гидравлический пресс СТД-8015; 6 — труба для спуска воды.

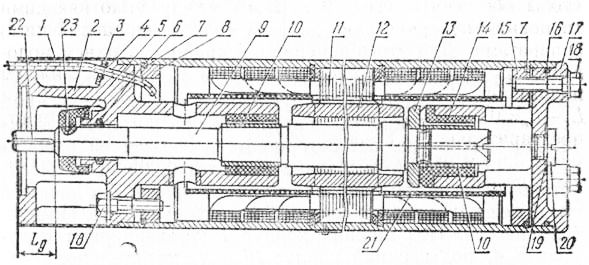

Рис. 6. Погружной электродвигатель МАПЗ-14-34/2:

Герметичность насоса проверяют на стенде. Зажав насос при помощи штурвала между кронштейном и крышкой, ручным насосом создают давление 0,9 МПа. Если течи воды не наблюдается, стопорят накидные гайки винтами, предварительно просверлив отверстия и нарезав в гайках резьбу.

Разборку погружного электродвигателя МАПЗ-14-34/2 выполняют в такой последовательности: освобождают кабель и, отвернув стопорный винт, снимают песко-сбрасыватель.

Отвернув болты, легкими ударами молотка из мягкого металла выпрессовывают верхний чугунный подшипниковый щит. Нижний подшипниковый щит выпрессовывают при помощи наставки и молотка.

Трущиеся поверхности пяты, а также втулок, изготовленных из нержавеющей стали, не должны иметь глубоких рисок и задиров. Зазор между текстолитовыми втулками подшипников и втулками вала не должен превышать 0,2 мм.

При сборке электродвигателя необходимо выдержать следующие требования: а) расстояние от торца вала до фланца верхнего подшипникового щита должно быть равно 4—6 мм; б) зазор между нижним торцом пескосбрасывателя и лабиринтной крышкой должен находиться в пределах 1,5— 2 мм; в) после окончательной сборки ротор должен легко проворачиваться от руки.

Насос соединяют с электродвигателем таким образом, чтобы обеспечить зазор 0,5—1 мм между уплотняющими торцовыми поверхностями рабочих колес и направляющими аппаратами. Для этого замеряют в крайнем верхнем положении ротора насоса расстояние LH и в крайнем нижнем положении вала электродвигателя расстояние Ьл. Если La—LH=0,5-M мм, насос и электродвигатель соединяют, предварительно установив шпонку. При разности La—L№ менее 0,5 мм необходимо поставить прокладки между фланцами насоса и электродвигателя. Если разность этих расстояний более 1 мм, на вал электродвигателя ставят регулировочные шайбы. После соединения насоса с электродвигателем осевой зазор вала насоса должен быть от 0,5 до 1 мм. При прокручивании роторов от руки они должны свободно (без заеданий) проворачиваться.

Перед обкаткой электродвигатель полностью заполняют чистой водой через отверстие под пробку. Вода для обкатки насоса должна быть неагрессивной; количество механических примесей допускается не более 0,01% по массе. Температура воды при обкатке и последующем испытании не должна превышать 25°С. Категорически запрещается даже кратковременный запуск не заполненного водой и не погруженного в воду электронасоса. Обкатку и испытание насосов проводят на стенде КИ-2459А (рис. 165) при номинальном скоростном режиме и минимальном напоре в течение 60 мин. Ротор должен вращаться по часовой стрелке без стуков, шумов, перебоев и вибрации.

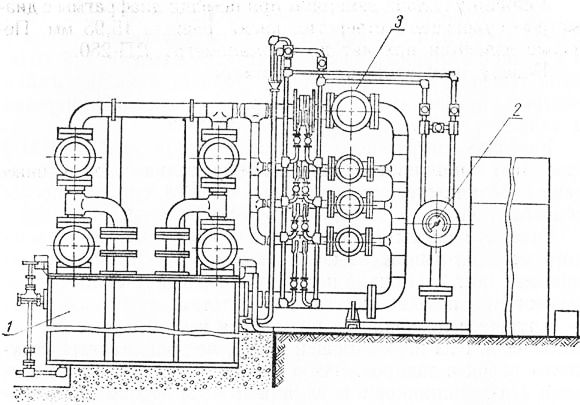

Рис. 7. Стенд КИ-2459А для обкатки и испытания электропогружных насосов:

1 — бак; 2 — манометр; 3 — задвижки.

Правильность направления вращения проверяют по показаниям манометра при закрытой заслонке и различном подключении двух фаз питающего провода электронасоса. Большее показание манометра указывает на правильное направление вращения. Если при неизменном режиме обкатки потребный ток начинает увеличиваться, обкатку следует прекратить, а электронасос разобрать для устранения неисправности.

У обкатанного насоса проверяют величину подачи и мощность на привод при напорах, соответствующих номинальному режиму, и в крайних точках рекомендуемой рабочей области. Для насоса 6АПВ-9Х12 это соответственно 0,7; 0,9 и 0,47 МПа,

Величину подачи измеряют при помощи диафрагмы с диаметром сужающего отверстия диска, равным 15,95 мм. Перепад давления находят по дифманометру ДП-280.

При указанных выше напорах подача не должна быть меньше соответственно 7,2; 5 и 10 м3/ч.

Отчет о работе.

1. Приводят технологическую карту восстановления одной из деталей насоса.

2. Дают гидравлическую схему стенда КИ-2459А.

3. Приводят результаты испытания электронасоса в виде графических зависимостей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт погружных электрических насосов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы