Строй-Техника.ру

Строительные машины и оборудование, справочник

Цель работы.

1. Ознакомиться с характером износа деталей вакуумных насосов.

2. Изучить технологию восстановления вакуумных насосов.

Задание.

1. Ознакомиться с оборудованием рабочего места.

2. Определить степень изношенности вакуумного насоса РВН-40/350 по производительности.

3. Разобрать вакуум-насос РВН-40/350 на детали и промыть его.

4. Продефектовать и восстановить корпус, ротор и крышки вакуум-насоса.

5. Собрать вакуум-насос и ознакомиться с режимом обкатки.

6. Провести испытание отремонтированного вакуумного насоса на производительность, величину максимального вакуума и потребную мощность.

Оснащение рабочего места. Стенд КИ-1414А для обкатки и бпределения технического состояния вакуум-насосов; индикатор КИ-4840 для определения производительности вакуум-насосов; комплект слесарного инструмента для разборки и сборки насоса; микрометры 0—25, 50—75, 125— 150, 175—200; индикаторные нутромеры 50—100, 100—160; индйкатор часового типа 0—10 мм; универсальный штатив для индикатора; микрометрический глубиномер; штангенциркуль 125 мм; приспособление ПТ-1379. 01 для установки и растачивания корпуса насоса; приспособление ПТ-1379.03 для хонингования корпуса насоса; приспособление ПТ-1379.05 для подрезки торца крышки; приспособления ПТ-

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

1379.06 и ПТ-1379.07 для обработки задней и передней крышек насоса; штампы ПТ-1379. 10 и ПТ-1379.11 для вырубки прокладок; приспособления ПТ-1379.04 и ПТ-1379.14 для проверки перпендикулярности оси отверстия относительно торца корпуса и крышки; сборочное приспособление ПТ-1379.15; установочное приспособление ПТ-1379.09 для регулировки упоров сборочного приспособления; приспособление ПТ-1379.08 для центрирования полумуфт электродвигателя и насоса; токарно-винторезный станок, плоскошлифовальный станок ЗБ-71М; круглошлифовальный станок 3151П; горизонтально-фрезерный станок 6Н82Г; расточные резцы с пластинкой из твердого сплава ВК8; сверла ф 7,8 мм; развертка ф 8 мм; хонинговальный станок 3B833; изношенные вакуумные насосы РВН-40/350.

Содержание и порядок выполнения работы. Степень изношенности вакуумного насоса определяют по величине падения производительности. Для этого насос устанавливают на стенд для обкатки вакуумных насосов, присоединяют всасывающий патрубок через вакуум-бал-лои к газовому счетчику. Пускают электродвигатель стенда при 1420 об/мин и, создав пробковым краном вакуум 0,052 МПа, определяют производительность насоса. Если она ниже 26 м3/ч, насос разбирают на узлы и детали (рис. 167) и моют в моечной машине. Состав моющего раствора: сода каустическая — 20 г/л, хромпик — 50 г/л. Время мойки 15—20 мм, температура раствора 85—95 °С. Затем детали промывают в горячей воде и просушивают.

Параллельность торцовых плоскостей корпуса насоса проверяют при помощи специального приспособления. Для этого устанавливают приспособление на одну из торцовых поверхностей корпуса в 6—8 положениях, а затем на другую торцовую поверхность в этих же положениях.

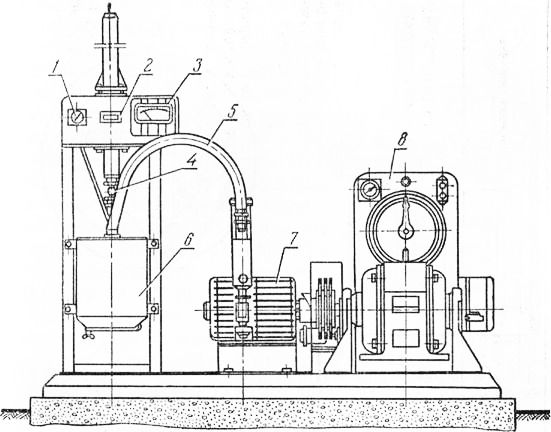

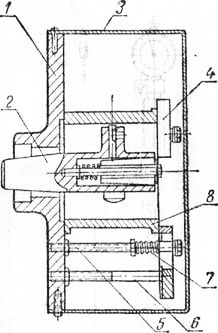

Рис. 1. Стенд КИ-1414А для обкатки и определения технического состояния насосов:

1 — вакуумметр; 2 — газовый счетчик РС-40; 3 — указатель температуры корпуса насоса; 4 — пробковый кран; 5 — вакуумный трубопровод; 6 — вакуумный баллон; 7 — вакуумный насос; 8 — электростенд СТЭ-7.

Сравнивая показания индикаторной головки, определяют величину дефекта.

Износ торцовой поверхности крышки определяют микрометрическим глубиномером, устанавливая его базовыми плоскостями на неизношенные поверхности крышки.

Биение торцовых плоскостей крышки контролируют при помощи индикаторной головки на приспособлении.

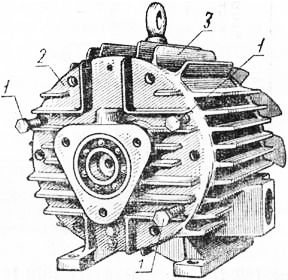

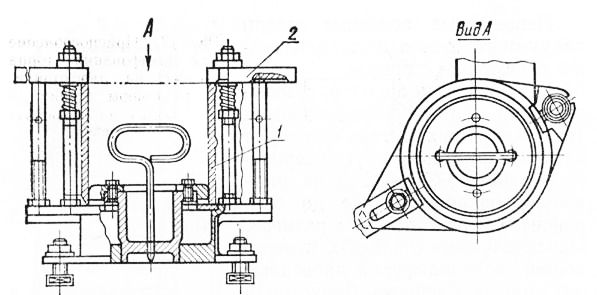

Рис. 2. Снятие передней крышки с вакуумного насоса РВН-40/350:

1 —- демонтажные болты М 10 Х.25; 2 передняя крышка; 3 — корпус насоса.

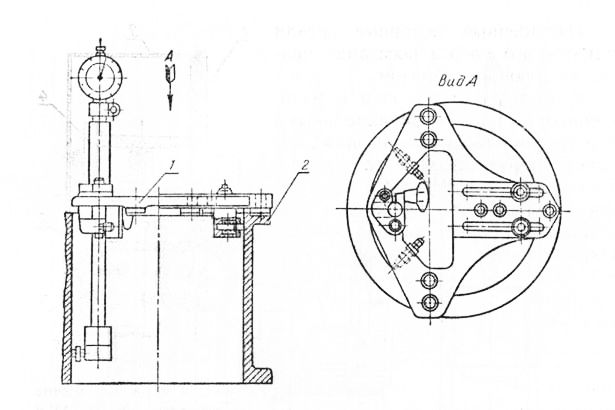

Рис. 3. Проверки перпендикулярности оси отверстия корпуса вакуумного насоса относительно торца корпуса с помощью приспособления ПТ-1379.04:

1 — приспособление; 2 — корпус насоса.

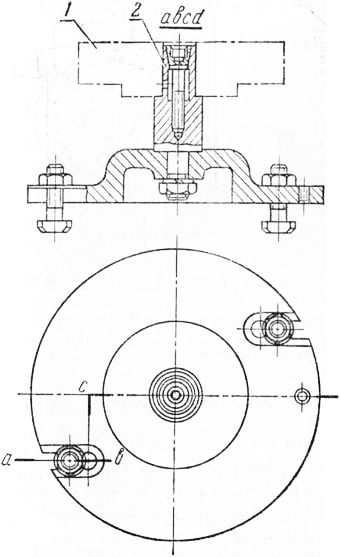

Рис. 4. Приспособление ПТ-1379.14 для проверки перпендикулярности оси отверстия под подшипник относительно торца крышки корпуса вакуумного насоса:

1— индикаторная головка; 2 — приспособление.

Изношенные основные детали вакуумного насоса восстанавливают следующим образом.

Корпус насоса с изношенными или непараллельными торцовыми плоскостями шлифуют электрокорундовым кругом зернистостью 46—60 СМ1—СМ2 на плоскошлифовальном станке до ближайшего ремонтного размера. Параллельность торцовых поверхностей после шлифовки проверяют на приспособлении. Допустимая величина непараллельности не более 0,02 мм на 100 мм длины.

После шлифовки торцовых поверхностей корпус насоса устанавливают на планшайбу приспособления, оправкой центрируют и закрепляют прихватами. Расточку (при 200—300 об/мин) ведут до ближайшего ремонтного размера с припуском на хонингование 0,10—0,15 мм.

Обрабатываемая поверхность должна обильно поливаться керосином. После хонингования овальность допускается не более 0,04 мм, шероховатость поверхности — в пределах V8—V9-

Крышка насоса. Для удаления следов износа на торцовой поверхности крышку закрепляют в четырехкулач-ковом патроне токарного станка. Правильность установки проверяют по неизношенной торцовой поверхности крышки.

Расточку поверхности гнезда под подшипник качения Для запрессовки втулки ведут на планшайбе токарного станка, фиксируя крышку двумя установочными штифтами и прихватами планшайбы.

Рис. 5. Приспособление ПТ-1379.01 для расточки корпуса вакуумного насоса на токарном станке:

1 — планшайба; 2 — установочная оправка; 3 — кожух; 4 — прихват; 5 — шпилька; 6 — опора; 7 — пружина; 8—корпус вакуумного насоса.

Рис. 7. Приспособление ПТ-1379.03 для хонингояания отверстия корпуса вакуумного насоса:

1 — корпус насоса; 2 — приспособление.

Окончательно торцовую поверхность крышки обрабатывают на плоскошлифовальном станке в приспособлении.

Ротор насоса. Если у ротора повреждены фаски центровочных отверстий, то восстановление ротора начинают с их проточки на токарном станке. Для этого ротор устанавливают передней шейкой в патрон токарного станка, а задней шейкой в люнет и протачивают фаску центровочного отверстия задней шейки. Аналогично исправляют форму центровочного отверстия передней шейки.

Изношенные посадочные места под подшипники качения восстанавливают вибродуговой наплавкой проволокой Нп-80. При этом диаметр проволоки 1,6 мм, скорость подачи 1,1 м/мин, расход жидкости 0,1 л/мин, частота вращения детали 11 об/мин, подача суппорта 2,7 мм/об, ток 140—150 А.

Затем ротор устанавливают в центре круглошлифоваль-ного станка и шлифуют посадочные места под подшипники качения до диаметра 25tS,‘oo2, а также цилиндрическую поверхность ротора и торцовых плоскостей до ближайшего ремонтного размера. Рабочий инструмент — электрокорундовый круг зернистостью 46—60, твердость СМ1—СМ2.

Шероховатость отшлифованных поверхностей допускается не ниже V 8; торцовое биение не более 0,015 мм на наибольшем диаметре ротора; биение наружной цилиндрической поверхности при проверке в центрах не более 0,02 мм.

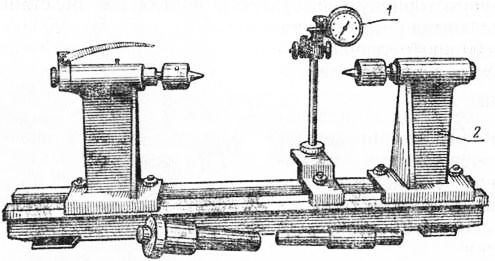

Рис. 8. Приспособление для шлифования торца к‘рышки на плоско-шлифовальном станке:

1— крышка; 2 — цанговая оправка.

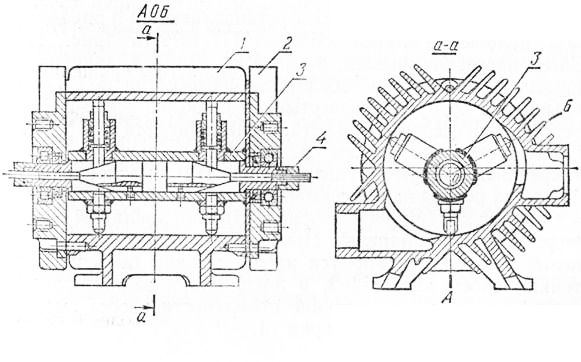

Рис. 9. Установка крышек относительно корпуса насоса РВН-40/350 с помощью приспособления ПТ-1379.15:

1— корпус насоса; 2— крышка корпуса; 3 — приспособление; 4 — гайка.

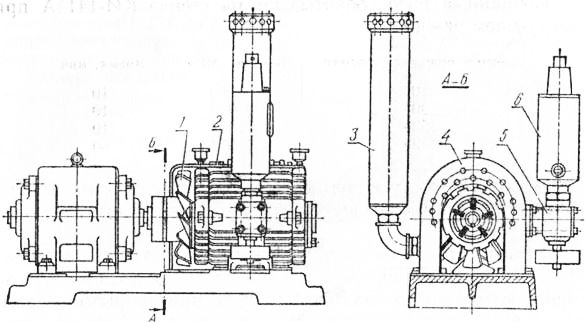

Рис. 10. Ратационный вакуумный насос РВН-40/350 в сборе:

1 — вентилятор с полумуфтой; 2 — вакуумный насос; 3 — дисковый маслоуловитель; 4 — кожух; 5 — вакуум-регулятор; 6 — масляный баллон.

Конусность цилиндрической поверхности должна быть в пределах 0,02 мм.

Заключительная операция — фрезерование пазов ротора выполняется дисковой фрезой ф 75 мм. При этом непараллельность пазов ротора к его оси допускается не более 0,08 мм на длине ротора, а шероховатость поверхности стенок пазов должна быть не ниже V 6.

После фрезерования острые кромки закругляют напильником.

При сборке насоса необходимо обеспечить правильное положение крышек относительно его корпуса.

Для этого в корпус насоса устанавливается в определенном положении приспособление ПТ-1379.15 (рис. 173). Затем надевают крышки, затягивают гайки 4, закрепляют крышки болтами, просверливают 4 отверстия ф 7,8 мм в крышках и корпусе и развертывают их до ф 8+0,01в мм. В отверстия запрессовывают 4 установочных штифта 08+0’016 мм. После установки ротора и крышек на корпусе насоса закрепляют вакуум-регулятор (рис. 174)и маслоуловитель. На вал ротора напрессовывают вентилятор с полумуфтой, а в корпус вакуум-регулятора ввертывают масляный баллон (через двойной ниппель). При окончательной сборке торцовые поверхности корпуса насоса должны быть покрыты тонким слоем клея БФ-2, в подшипники заложен технический вазелин, а внутренние поверхности насоса смазаны компрессорным маслом марки М.

В конце обкатки температура вакуумного насоса не должна быть выше температуры окружающего воздуха более чем на 65 °С.

Производительность вакуумного насоса при вакууме 0,052 МПа определяется в течение 15 мин и должна быть не менее 40 м3/ч. Минимальный вакуум при закрытом всасывающем отверстии вакуум-баллона должен быть не менее 0,093 МПа. Потребная мощность при нормальном режиме— 2,5 кВт. Расход масла — 10 г/ч (определяется в течение 30 мин; каждое деление шкалы масляного баллона примерно соответствует расходу масла 5 г/ч).

Отчет о работе.

1. Дают схему технологического процесса восстановления одной из деталей вакуумного насоса.

2. Записывают результаты испытаний вакуумного насоса после ремонта но следующей форме:

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт вакуумных насосов доильных установок"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы