Строй-Техника.ру

Строительные машины и оборудование, справочник

Очистка карбюратора. Смолы, естественным образом выделяющиеся из бензина, покрывают детали карбюратора, нарушая взаимодействие его систем, в результате чего снижается мощность двигателя и возрастает расход топлива.

Опыт эксплуатации показывает, что очищать детали карбюратора от смол желательно не реже 1 раза в год, лучше всего перед началом весеннего сезона. Для очистки нужно применять ацетон или лучше бензол, но не бензин, так как в бензине отложения не растворяются. Детали разобранного карбюратора положите на несколько минут в растворитель, а затем тщательно протрите чистой тряпочкой, смоченной в этом же растворителе. Жиклеры можно продувать воздухом или в крайнем случае прочищать заостренной спичкой. Никакие металлические предметы для этой цели применять нельзя.

Запорная игла поплавковой камеры карбюратора К-12611 (автомобиль «Москвич-412») снабжена уплотнительной резиновой шайбой. Шайбу не разрешается снимать с иглы и промывать в каких-либо растворителях, кроме бензина или керосина.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Мойка двигателя. Хотя двигатель находится под капотом и закрыт от пыли, мыть его все-таки нужно.

Чем мыть?

Керосином и бензином нельзя ни в коем случае — это слишком опасно. Для этой цели хорошо зарекомендовали себя синтетические моющие средства.

В половине ведра теплой воды растворите примерно стакан стирального порошка, предназначенного для стирки хлопчатобумажных или синтетических тканей. Двигатель моют этим раствором при помощи кисти, а затем обмывают чистой водой. Иногда в продаже бывают-специальные средства для мойки двигателя, например «Очиститель двигателя».

Очистка впускного трубопровода. Внутренняя поверхность впускного трубопровода автомобильного двигателя постепенно покрывается отложениями, выпадающими из бензина. Их бывает так много, что проходное сечение трубопровода уменьшается, в результате чего снижается мощность двигателя, ухудшается устойчивость его работы и возрастает расход топлива.

Эти отложения желательно удалять примерно через каждые 20—30 тыс. км. пробега автомобиля. Для этой цели применяются главным образом механические средства вроде скребков, шарошек, шаберов и т. п., так как распространенные растворители на отложения не действуют.

Применяемое иногда выжигание отложении на огне рекомендовать нельзя из-за неизбежного коробления трубопровода со всеми вытекающими последствиями (нарушение уплотнения стыка с головкой цилиндров, подсос воздуха, обеднение смеси).

Окраска выпускного трубопровода. Неокрашенный выпускной трубопровод придает неопрятный вид даже чистому и ухоженному двигателю. Чем красить трубопровод? Обычная краска на нем сгорает. Лучше всего для этого подходит кремнийорганическая эмаль «Термосил» серебристого цвета, которая продается в хозяйственных магазинах. Она выдерживает температуру свыше 400° и окрашенный трубопровод долго сохраняет нарядный вид.

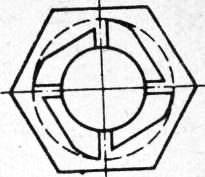

Очистка резьбы в отверстии для свечи. Чтобы очистить в головке цилиндра резьбу под свечу зажигания, лучше всего «прогнать» ее метчиком. К сожалению, готовый метчик для свечной резьбы СПМ 14X1,25 найти довольно трудно, но зато заменяющий его инструмент очень просто сделать самому.

Возьмите старую свечу, удалите из нее центральный электрод и изолятор, распилите резьбовую часть ножовкой крест-накрест и слегка опилите резьбу по периферии, как показано на рис. 1. Отличный инструмент для прочистки резьбы готов.

Очистка деталей цилиндро-поршневой группы. Ремонтируя двигатель, автолюбитель зачастую сталкивается с необходимостью удалить плотные лакообразные отложения, которыми бывают покрыты поршни, поршневые кольца и другие детали. Эти отложения очень прочны и, пытаясь их удалить механическим способом, можно легко повредить поверхность деталей.

Рекомендуется следующий способ очистки упомянутых выше деталей от отложений. В 1 л воды растворяют 40 г стирального порошка «Астра» и выдерживают детали в этом растворе в течение 1,5—2 ч при температуре 90—95°, затем детали чистят щеткой и промывают горячей водой. Этот раствор безвреден для стальных, чугунных и алюминиевых деталей.

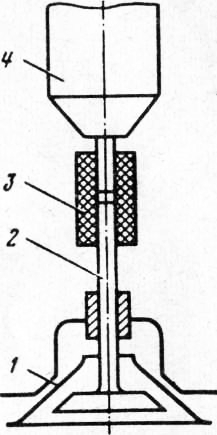

Ремонт клапанов газораспределительного механизма. Незначительно пригоревший клапан можно восстановить без применения специального оборудования. .Нужно иметь всего лишь ручную лрель, кусок резинового шланга, мелкозернистую наждачную бумагу (№ 180—230).

Снимите с клапана пружину и вставьте клапан снова в направляющую втулку, предварительно надев на него кусок наждачной бумаги / с отверстием, как показано на рис. 2, затем, соединив клапан с дрелью 4 резиновым шлангом 3, начинайте шлифовку, прижимая клапан к седлу (точнее, к положенной на седло наждачной бумаге). Нагар, небольшие раковины и кольцевые следы износа выводятся через несколько секунд, после этого требуется притереть клапан обычным способом.

При шлифовке и притирке следите, чтобы абразивные материалы не попадали в направляющую втулку клапана.

Притирка клапанов. Можно значительно улучшить качество притирки клапанов, используя следующую технологию.

Сначала обычным способом, используя рекомендуемые материалы (например, стеклянный порошок с маслом), притирайте клапан до получения матового пояска равномерной ширины. Затем, тщательно очистив клапан и седло, продолжайте притирку, используя в качестве абразива пасту ГОИ в смеси с керосином (но не с маслом). Притирку продолжайте до тех пор, пока посадочный поясок из матового не станет блестящим. При таком способе притирки значительно повышается чистота сопряженных поверхностей, улучшается герметичность и заметно возрастает срок службы клапанов.

Для удержания клапанов при притирке вырежьте из куска твердой резины или пластмассы толщиной 10—20 мм диски диаметром с клапан, ножовкой сделайте на них прорезь, куда могла бы входить отвертка или наконечник притирочного приспособления, и приклейте их к клапанам растопленным битумом. После притирки диски отделите от клапанов, остатки битума смойте бензином.

Пуск двигателя. Если двигатель не заправлен специальным зимним или всесезон-ным маслом, то пуск его в холодную погоду затруднен из-за высокой вязкости последнего. В этом случае можно воспользоваться известным способом предпускового разжижения масла бензином.

После поездки остановите двигатель и через маслоналивную горловину влейте в картер немного неэтили-ройанного бензина А-72. Затем снова пустите двигатель на 3— 4 мин, чтобы разжиженным маслом заполнились все зазоры между трущимися деталями. При следующей поездке двигатель, смазанный разжиженным, маловязким маслом, пустить будет нетрудно.

Установлено, что бензин полностью испаряется из масла через 2—3 ч раббты двигателя. Износ двигателя получается меньше, чем при пуске на густом, неразжиженном масле.

Бензин нужно добавлять в количестве 5—10%от веса масла, в зависимости от окружающей температуры. Если вы совершаете только короткие поездки, то бензин не будет успевать испаряться из масла целиком и в следующий раз его понадобится доливать в меньшем количестве.

Причины, по которым вполне исправный (подчеркиваем!) двигатель пускается с большим трудом, часто заключаются в неправильных действиях водителя. Типичны следующие ошибки.

При пуске холодного двигателя не до конца вытянута кнопка управления воздушной заслонкой; дополнительно нажата педаль управления дросселем; стартер включается на слишком короткое время (2—3 с).

Причина затрудненного пуска прогретого двигателя, как правило, — переобогащение горючей смеси в результате ненужного прикрывания воздушной заслонки или неоднократного нажатия на педаль управления дроссельной заслонкой. Ликвидировать переобогащение смеси («пересос») можно так называемой «продувкой». Выполняется она следующим образом. Полностью откройте воздушную заслонку, если она была прикрыта. Затем плавно и до отказа нажмите на педаль управления дроссельной заслонкой, и удерживая ее в этом положении, включите стартер на 5—10 с. При этом в цилиндры двигателя будет поступать очень бедная смесь, почти чистый воздух, в результате чего из них удалится излишек бензина. Если двигатель не завелся во время «продувки», нужно отпустить педаль дросселя и пускать его обычным порядком. При необходимости «продувку» можно повторить.

При попадании в цилиндры двигателя значительного количества переобогащенной горючей смеси можно рекомендовать прокручивание коленчатого вала двигателя стартером в течение 20— 30 с при вывернутых свечах зажигания. Свечи нужно промыть бензином и хорошо просушить.

Вместе с тем следует знать, что каждый двигатель имеет свой индивидуальный «характер» и пуск его в разных условиях может требовать некоторых незначительных отступлений от правил, рекомендуемых заводом.

Замена ремня вентилятора. Если в дальней дороге лопнул вентиляторный ремень, а запасного нет, то его можно временно заменить кольцом шириной 20 мм, вырезанным из автомобильной камеры. Такой ремень вполне выдерживает пробег в несколько десятков километров.

Ремонт топливного насоса. Типичная неисправность топливного насоса — подтекание бензина в месте разъема корпуса. Причина чаще всего одна: коробление плоских поверхностей из-за чрезмерной затяжки винтов. Убедиться в этом очень просто: разберите насос и проверьте плоскостность поверхности разъема линейкой. Если детали действительно покороблены, аккуратно выровняйте их напильником, периодически проверяя линейкой или какой-либо плоской пластинкой.

Сломанную пружину всасывающего клапана топливного насоса можно временно заменить кусочком поролона. Толщину поролона нужно подобрать так, чтобы клапан слегка поджимался к гнезду. Такая «пружина» проработала однажды на автомобиле более 7 тыс. км.

Проверка датчика указателя давления масла. При падении

давления в системе смазки рекомендуется прежде всего проверить приборы, которыми измеряется давление, чтобы убедиться в их исправности.

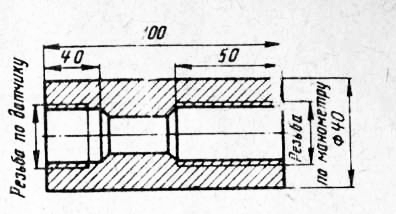

Можно самому изготовить очень простое приспособление для проверки масляных манометров. Из стального или латунного прутка выточите переходник (рис. 3). В него с одного конца плотно вверните проверяемый датчик и проводом присоедините его к измерительному прибору или контрольной лампе. Корпус нужно соединить с массой автомобиля.

Теперь заполните полость переходника моторым маслом, включите зажигание (чтобы подать электрическое питание на схему) и постепенно вворачивайте в переходник контрольный манометр, в качестве которого можно использовать любой исправный манометр со шкалой на 5— 10 кгс/см2. Хвостовик манометра, подвигаясь то резьбе, подобно поршню будет сжимать масло, и давление его на диафрагму проверяемого датчика будет увеличиваться. Наблюдая за шкалой манометра, можно определить, при каком давлении зажигается или гаснет контрольная лампа, или сравнить показания контрольного манометра и измерительного прибора автомобиля.

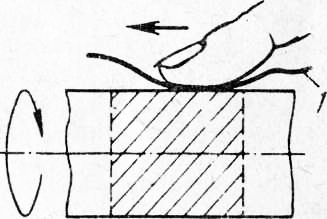

Улучшение работы сальника коленчатого вала двигателя. Сот рудники Мелитопольского моторного завода для улучшения работы сальниковых уплотнений рекомендуют нанести на переднюю и заднюю шейки коленчатого вала неглубокую спиральную сетку, которая при вращении вала сгоняет избыток масла обратно в картер.

Для этого возьмите наждачную бумагу средней зернистости, прижмите пальцем к шейке вала в месте прилегания сальника (рис. 4) и, поворачивая вал в ту же сторону, куда он вращается на работающем двигателе, одновременно перемещайте наждачную бумагу вдоль шейки в направлении от концов вала к его середине. Через несколько оборотов вала на шейках образуется подобие очень мелкой резьбы. ПередЕигать наждачную бумагу следует с такой скоростью, чтобы шаг полученной «резьбы» был равен примерно 1 мм. Затем хорошо заполируйте всю поверхность шеек куском фетра или войлока, смоченным в масле.

После такой обработки шеек несколько снижается расход масла двигателем и увеличивается долговечность сальников. Этот способ может быть рекомендован и для других двигателей. Недостаток его — необходимость основательной разборки двигателя.

Защита деталей двигателя от пыли. В картере работающего двигателя в результате действия системы вентиляции создается некоторое разрежение. Поэтому через любые неплотности, сообщающие картер с атмосферой, в него будет засасываться в большом количестве воздух вме с пылью, что приведет к повышенному износу трущихся детаталей.

Подготовка воды для системы охлаждения. Для уменьшения образования накипи в систему охлаждения двигателя следует заливать мягкую воду, лучше всего из талого снега или дождевую, предварительно прокипятив ее.

Большой эффект дает добавка к воде специальных веществ, препятствующих образованию накипи, благодаря которым соли, растворенные в воде, остаются во взвешенном состоянии и не осаждаются на стенках в виде твердого осадка. Однако накипь, уже имеющуюся на стенках, эти вещества не растворяют и не удаляют.

Одним из доступных и эффективных средств, предотвращающих образование накипи, является двухромовокислый калий (хромпик). Будучи растворен в охлаждающей воде в количестве 6—Юг на литр, он препятствует образованию накипи и одновременно пассивирует стенки радиатора и рубашки охлаждения двигателя, предохраняя их от коррозии. Так как хромпик при работе двигателя не расходуется, добавлять в радиатор нужно только чистую воду. Оранжевый раствор хромпика безвреден для кожи, но при попадании в желудок вызывает отравление.

Когда нужен ремонт? В двигателе больше всего изнашиваются поршневые кольца, цилиндры, поршни. Остальные детали обычно более долговечны.

Даже п>ри больших, близких к предельным износах колец и цилиндров мощность двигателя снижается настолько незначительно, что по поведению автомобиля обычно это почти незаметно. Топливная экономичность снижается тоже незначительно.

Когда же двигатель нужно снимать для среднего или капитального ремонта? Основным критерием для принятия такого решения служит величина расхода масла двигателем. По мере увеличения пробега автомобиля расход масла, сначала очень небольшой, по степенно возрастает. Опытом эксплуатации и специальными исследованиями установлено, что, как правило, двигатель требует ремонта, когда расход масла достигает примерно 2—2,5% от расхода топлива Например, если автомобиль расходует на 100 км пробега 9 кг бензина, то 2,5% от них составит 225 г. Следовательно, если за 100 км расход масла составил 225 г, то износ основных деталей двигателя близок к предельному.

Расход топлива и масла с достаточной точностью можно определить следующим способом. Залейте полностью топливный бак, а масло в картер — точно по верхнюю риску щупа. После пробега в 300—400 км опять точно так же пополните бак и картер.

Изложенные рекомендации позволят вам избежать преждевременных, необоснованных ремонтов.

Замена поршневых колец. Рано или поздно владелец автомобиля сталкивается с необходимостью замены поршневых колец. Для того, чтобы эта операция принесла желаемые результаты и двигатель «помолодел», нужно помимо общеизвестных правил обязательно иметь в виду следующее.

Верхние поршневые кольца современных двигателей обычно имеют хромированную рабочую поверхность, благодаря чему значительно увеличивается долговечность самих колец и зеркала цилиндра. Но при текущем ремонте двигателя ставить в цилиндры новые хромированные кольца нельзя ни в коем случае, так как из-за высокой твердости хрома они очень плохо и медленно прирабатываются к изношенным, потерявшим правильную геометрическую форму цилиндрам. Результат такого «ремонта» наверняка будет отрицательным — дымление двигателя и расход масла не уменьшатся, а возрастут.

Хромированные кольца можно устанавливать только в новые или же расточенные при капитальном ремонте цилиндры, имеющие правильную круглую форму. При изношенных цилиндрах во все канавки поршня, включая верхнюю, нужно ставить кольца, не покрытые хромом.

Хромированные кольца легко отличить от нехромированных по белой матовой рабочей поверхности и по наличию на ней характерной темной сетки хорошо видимой через лупу с 4- или 6-кратным увеличением.

Почти для всех типов двигателей промышленность выпускает комплекты стальных маслосъемных колец, каждое из которых состоит из двух собственно колец и двух расширителей — радиального и осевого. Такие кольца зарекомендовали себя с самой лучшей стороны. Они хорошо прирабатываются к изношенным цилиндрам и рекомендуются для использования при текущем ремонте двигателей. Их можно ставить и в новые цилиндры.

При текущем ремонте и замене поршневых колец крайне желательно заменять и поршни. Дело в том, что у старых поршней канавки под кольца изношены по высоте и новые кольца имеют в них значительный люфт. Установка новых колец на старый поршень с изношенными канавками не дает хорошего эффекта в отношении снижения расхода масла.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание и ремонт двигателя и его систем"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы