Строй-Техника.ру

Строительные машины и оборудование, справочник

Наиболее экономичной технологией изготовления пустотелых изделий является технология с немедленной распалубкой, т.е. удалением бортов формы и пустотообразователей сразу после заполнения формы бетоном и его уплотнения. Но такая технология выдвигает ряд требований как к самому изделию и бетонной смеси, из которой оно изготовляется, так и к оборудованию.

Заполнение формы бетонной смесью затрудняется пустото-образователями и арматурой, стержни которой расположены между стенками формы и стенками вкладышей. Поэтому только смесь с мелким заполнителем пригодна для формования многопустотных изделий с тонкими стенками и ребрами.

Пластичные бетонные смеси с мелким заполнителем легко и быстро заполняют формы с пустотообразовятелями, но отформованное из пластичной смеси пустотелое изделие плохо сохраняет форму, так как после извлечения вкладышей верх изделия оседает, своды пустот обрушиваются. Поэтому в настоящее время при формовании пустотных изделий всюду применяются жесткие бетонные смеси, имеющие не менее 50-100 сек.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Но, так как жесткие смеси при формировании изделий плохо заполняют формы, необходимо искусственно сообщать смеси большую подвижность путем более интенсивной вибрации в процессе укладки.

Вследствие вибрации жесткая бетонная смесь как бы разжижается, приобретает большую подвижность и заполняет весь объем формы, в том числе и под вкладышами.

Сообщение вибрации бетонной смеси при формовании из нее пустотелых изделий возможно двояким путем: либо вибрируется форма, прикрепленная к специальному столу-виброплощадке, либо вибрируют пустотообразователи, называемые в этом случае вибровкладышами.

Второй способ более эффективен по сравнению с первым, хотя и менее универсален, так как для каждого типа пустот требуются свои вибровкладыши.

При массовом производстве пустотных железобетонных изделий большое значение имеет форма поперечного сечения пустот.

Так, при круглой форме сечения заполнение формы бетонной смесью идет легко, свод хорошо держится, но степень пус-тотности получается низкой.

Овальная форма сечения пустот увеличивает степень пустотности, т.е. дает большую экономию бетона, но пустотообразователи овального сечения более сложны в изготовлении и эксплуатации.

При прямоугольной форме пустот верхний слой бетона плохо держится, не допускает немедленной распалубки и требует повышенного расхода металла на верхнюю арматуру.

В настоящее время наибольшее распространение имеют изделия с пустотами круглого сечения и овального, а также комбинированного: верх сводчатый, низ прямоугольный.

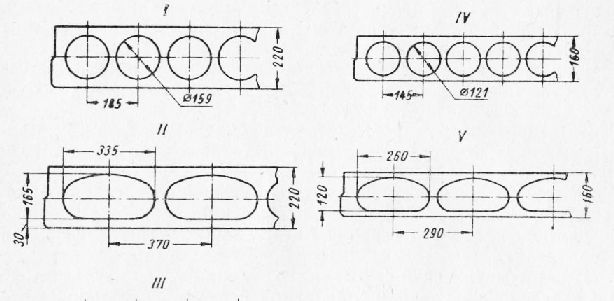

Наиболее распространенные типы сечений пустотных панелей перекрытий показаны на рис. 1. Панели типов I, II и III обычно изготовляются с длинами 5,86 и 6,26 м и находят применение в так называемой беспрогонной схеме зданий, когда плиты укладываются с наружной стены на внутреннюю без дополнительных поперечных опор. Панели типов IV и V обычно изготовляются длиною 3-4 м и укладываются в здания с дополнительными опорами — прогонами. Однако в последнее время начинает находить применение панель типа IV длиною до 5,86 м с предварительно напряженной арматурой. Панели типа I и IV условимся называть круглопустотными, типа II и V — овальнопустотными, а типа III- облегченными круглопустотными.

Как видно из таблицы, типы изделий II и III равноценны по своим показателям, однако, если тип II предъявляет повышенные требования к жесткости бетонной смеси и технологии формования, то тип III требует более высокого качества заполнителей в связи с сравнительно небольшой толщиной подвкладышной части панели, но обеспечивает более технологичную надсводную часть, чем тип II.

Таким образом, имеется взаимная связь формы изделия и конструкции элементов технологического оборудования.

Были попытки применять для образования пустот вкладыши других конструкций — разборные, складные, резиновые, надувные, брезентовые и т. п.

В настоящее время применяются исключительно металлические вкладыши.

Для облегчения извлечения пустотообразователей из отформованного изделия его поверхностям придается слегка коническая форма. Для упрощения изготовления это не делается в случае применения в качестве пустотообразователей цилиндрических труб без обработки поверхностей.

Другим способом облегчения извлечения пустотообразователей из отформованных изделий является сообщение им колебаний (вибрации) вдоль оси.

Осевая вибрация вызывает разжижение бетонной смеси на поверхности пустотообразователей, появление цементного молока, которое как смазка понижает сцепление бетона с металлом в несколько раз.

Такой же эффект достигается и при вибрации в плоскости, перпендикулярной оси пустотообразователей, поэтому в современных машинах осевая вибрация, предназначенная только для облегчения извлечения, не применяется.

Извлечение вкладышей из изделий с целью уменьшения начального усилия извлечения может осуществляться последовательно, по группам вкладышей.

Закрепление пустотообразователей на постоянном месте облегчило задачи превращения их в вибровкладыши.

Первоначально это были трубы с закрепленными внутри их серийными вибраторами типа И-7, И-50 и т. п.

Позднее появились вибровкладыши с вибровалами внутри, приводимыми во вращение электродвигателями, закрепленными вне вкладышей.

Это явилось следствием недостаточности возмущающей силы серийных вибраторов, которых надо было ставить в одну трубу несколько штук. Это усложняло их конструкцию, затрудняло наблюдение и ремонт, удорожало стоимость оборудования.

Уплотнение бетонной смеси при формовании пустотелых изделий осуществлялось в разное время по-разному. При заводском изготовлении изделий из железобетона уплотнение производится главным образом при помощи вибрации: либо вибрируется форма на виброплощадке, либо применяется поверхностная вибрация виброщитом, либо вибрируют пустотообразователи (вкладыши).

Некоторые установки имеют в своем составе все три вида вибрации, применяемые порознь, либо в комбинациях, в зависимости от типа изделия и предъявляемых к нему требований. Виброплощадка в такой установке, как правило, не участвует в уплотнении бетона, если изготовляется пустотное изделие, но предусматривается на посту формовки для изготовления монолитных изделий.

Виброщит служит для придания повышенной плотности верхнему слою изделия, сводчатой части его, а также придает большую гладкость и чистоту поверхности. Иногда он служит для той же цели в качестве пригруза и применяется без вибрации.

Уплотнение бетонной смеси с помощью вибровкладышей следует считать наиболее экономичным и эффективным, так как в этом случае исключаются непроизводительные затраты энергии ‘на вибрацию формы и тяжелой рамы виброплощадки или виброщита. Определение мощности, затрачиваемой на вибрацию, можно произвести, приняв некоторые упрощения и в частности коэффициент затухания колебаний равным 1, по одной из формул, приведенных в следующем разделе.

Особенно наглядны преимущества этого метода при больших амплитудах колебаний, т.е. при необходимости уплотнения жестких бетонных смесей.

Расчеты показывают, что потребные мощности при равных амплитудах колебаний для работы вибровкладышей примерно в 2 раза меньше, чем потребные мощности для работы виброплощадки.

Сопоставление расчетных мощностей убедительно показывает целесообразность изготовления многопустотных изделий с помощью вибровкладышей.

Необходимо подчеркнуть, что в случаях применения предварительно напряженной арматуры и жесткой быстросъемной бортовой оснастки веса поддонов и оснастки возрастают, и соответственно увеличивается потребная мощность электродвигателей виброплощадок, в то время как для вибровкладышей мощность не изменится.

Для случая же стендового производства изготовление пустотных изделий из бетона с жесткостью выше 50-60 сек. возможно только с помощью вибровкладышей, ибо, как показывает опыт, применение только поверхностной вибрации в этом случае не может дать удовлетворительных результатов.

Вместе с тем, применение вместо виброплощадок вибровкладышей помогает, как показывает опыт, практически избежать передачи вибрации на фундаменты, что не только упрощает их конструкцию, но и, самое главное, значительно оздоровляет условия труда обслуживающего персонала.

Опыт различных организаций по конструированию, изготовлению и эксплуатации различных типов формовочного оборудования позволил определить основные требования, которыми следует руководствоваться при проектировании нового оборудования.

К ним относятся следующие:

1) возможность применения жестких бетонных смесей с величиной технической вязкости порядка 60-120 сек.; это способствует экономии цемента и применению немедленной распалубки;

2) минимальная продолжительность цикла формования;

3) дистанционное управление процессом формования при минимальном количестве вспомогательных ручных операций;

4) обеспечение условий труда, удовлетворяющих установленным санитарным нормам по уровню шума и допустимой величине вибрации на рабочих местах;

5) получение изделий с точными геометрическими формами и с внешними размерами, имеющими отклонения в сторону минусовых допусков; это обеспечивает лучшую сборку и меньший вес изделий;

6) возможность применения напряженного армирования в изделии;

7) простота и надежность оборудования в эксплуатации;

8) обеспечение максимальной пустотности изделия;

9) достаточное уплотнение свода над пустотами, обеспечивающее транспортировку поддона с изделием при снятой опалубке;

10) наличие конусности на вкладышах с целью облегчения их извлечения из бетона и расширения технологических допусков на изготовление самих вкладышей;

11) равномерное распределение амплитуд колебаний по всей поверхности формуемого изделия;

12) немедленная машинная распалубка изделий бортовой оснасткой, находящейся в составе установки;

13) возможность переналадки на наиболее массовые типоразмеры изделий;

14) свободный доступ к рабочим органам для осмотра, ремонта и переналадки.

Немаловажную роль в выполнении перечисленных требований играет механизация укладки бетонной смеси. Использование для этой цели простых бункеров требует больших затрат ручного труда для равномерного распределения бетонной смеси по форме с учетом местных утолщений изделия (ребер, стенок). Ручные операции на вибрирующих устройствах приводят к заболеванию обслуживающего персонала виброболеэнью, а также приводят к снижению производительности формовочного оборудования. Требованиям, предъявляемым к бетоноукладоч-ной машине, наилучшим образом удовлетворяют самоходные бетоноукладчики, оборудованные питателем с ленточным транспортером, промежуточной емкостью (копильником), снабженные щелевыми заслонками и разравнивающими устройствами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технологические особенности изготовления многопустотных изделии и требования, предъявляемые к оборудованию"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы