Строй-Техника.ру

Строительные машины и оборудование, справочник

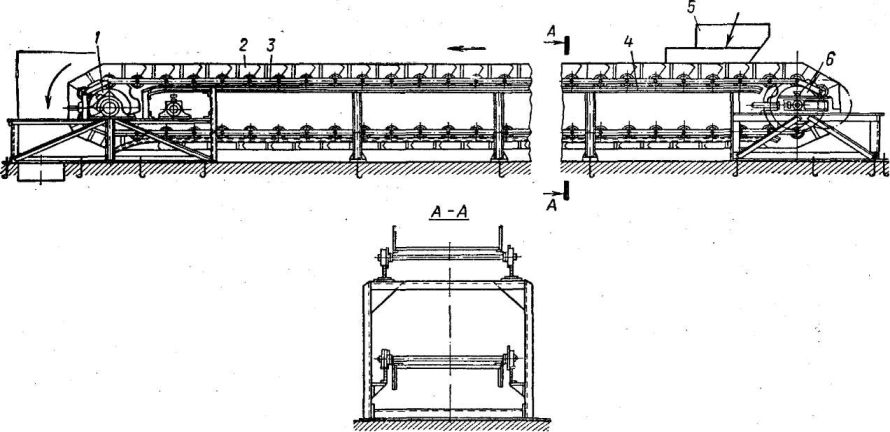

Цепи огибают приводной и натяжной барабаны и в пролете опираются своими роликами на гладкие направляющие станины. Цепи применяют длиннозвеньевые, втулочные, втулочно-роликовые и втулочно-колесные с гладкими или ребордными колесами. Для увеличения количества перемещаемого материала пластинчатые конвейеры делают с бортами, укрепленными на станине, или с ребрами, укрепленными на пластинах. Такие конвейеры называют лотковыми. Оснащенные пластинами волнистого или коробчатого профиля, они могут подавать грузы под углом до 30°.

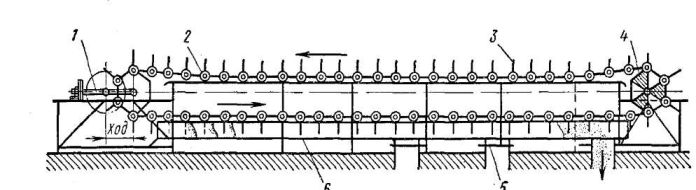

Скребковые конвейеры применяют для перемещения кусковых и сыпучих грузов на короткие расстояния и под большим углом наклона; а также в качестве питателей в различных установках. Они конструктивно просты и удобны для загрузки и разгрузик материалов, но требуют большого расхода энергии и быстро изнашиваются. Материал, загружаемый в желоб, перемещается скребками по его дну и разгружается в конце желоба или в любом месте через донные отверстия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

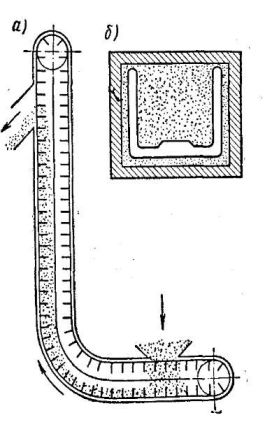

Рис. 1. Схема пластинчатого конвейера

1 — транспортирующий орган; 2 — приводной барабан; 3 — цепь; 4—направляющие станины; 5 —натяжной баран

Рис. 2

—

В цепных конвейерах тяговым органом являются цепи различного типа как пластинчатые по ГОСТ 588—64, так и сварные по ГОСТ 2319—70. Наиболее распространенным являются пластинчатые втулочно-роликовые цепи. Цепные конвейеры можно применять при высоких температурах, а также для работы с весьма грубыми и крупнокусковыми материалами, когда применение ленточных конвейеров становится нецелесообразным. Цепь дает возможность удобного и надежного крепления грузонесущих и ходовых элементов конвейера, обеспечивает надежную передачу тягового усилия зацеплением цепи звездочкой и имеет малую вытяжку под нагрузкой.

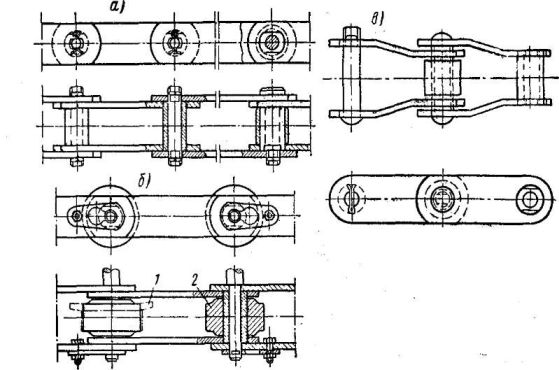

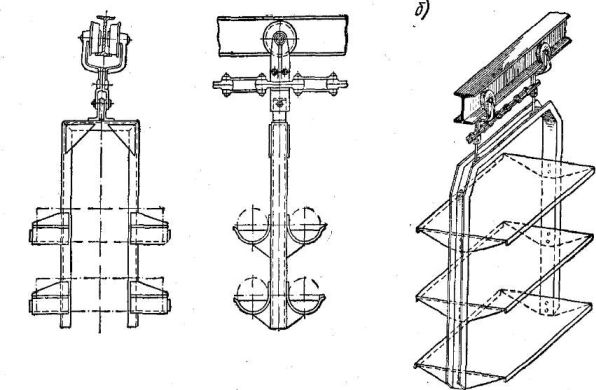

Рис. 3. Конвейерные цепи:

а — пластинчатая втулочно-роликовая цепь; б — втулочно-катковая цепь (с ребордными 1 и с безребордными 2 катками); в — втулочно-роликовая цепь с изогнутыми пластинами

Меньшее значение коэффициента неравномерности принимается при повышенной точности изготовления цепи и монтажа конвейера.

Запас прочности k зависит от назначения и степени ответственности машины, вида ее трассы, условий работы. Обычно для конвейеров неответственного назначения без вертикальных или сильно наклонных ветвей принимают k — 6 – 7; для конвейеров ответственного назначения (например, для эскалаторов), а также для конвейеров, имеющих сильно наклонные участки, k — 8 — 10.

Кроме данного метода расчета по усредненному запасу прочности, все большее применение находит определение запаса прочности по дифференциальному методу, когда общий запас прочности составляется из произведения нескольких коэффициентов, каждый из которых учитывает влияние отдельных факторов или группы факторов, на несущую способность цепи*.

Одновременно с транспортированием груза на цепном конвейере могут производиться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах (сборочные конвейеры), а также в автоматических цехах и автоматических заводах, так как цепной конвейер можно легко приспособить к выполнению данного технологического процесса и автоматизировать его работу по заданной программе. Схемы цепных конвейеров отличаются еще большим разнообразием, чем схемы ленточных конвейеров. Все цепные конвейеры можно подразделить на конвейеры, устанавливаемые на полу, и на подвесные конвейеры, когда рабочие элементы конвейера перемещаются по специальному подвесному пути.

Цепные конвейеры могут состоять из двух параллельных цепей или только из одной бесконечной цепи. Цепь при своем передвижении поддерживается роликами, причем эти ролики можно устанавливать стационарно (как ролики ленточных конвейеров) или они могут передвигаться вместе с цепью. В последнем случае ходовые ролики передвигаются по специальным направляющим.

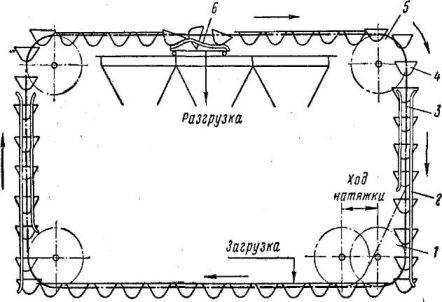

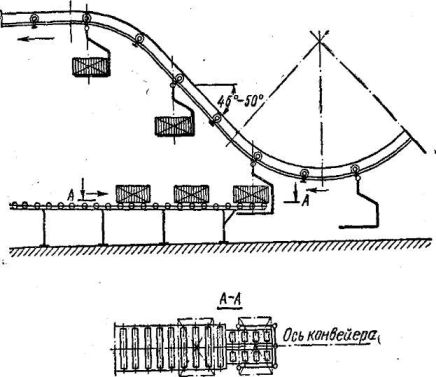

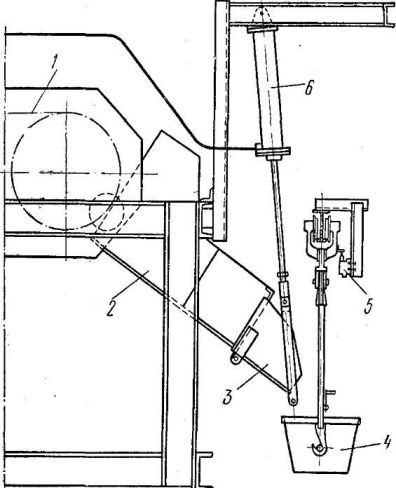

Рис. 4. Схема ковшового конвейера:

1 — натяжная звездочка; 2 — направляющие; 3 — тяговая цепь; 4— ковши; 5 — приводная звездочка; б—разгрузочное устройство

Для перемещения груза конвейеры снабжаются пластинами, образующими полотно конвейера, или ковшами, люльками, специальными подхватами, тележками и т. п. Широкое применение в различных областях промышленности (угольной, химической, цементной и т. п.) имеют ковшовые цепные конвейеры. Ковши ковшового конвейера шарнирно подвешиваются к двум пластинчато-втулочным тяговым цепям и центр тяжести ковша располагается всегда ниже оси подвеса, чем обеспечивается устойчивое положение ковша при его движении и автоматическое возвращение в исходное положение после опрокидывания при разгрузке.

Преимуществами ковшовых конвейеров являются возможность транспортирования не только по горизонтали, но и по наклонному участку и даже по вертикали, простота и удобство разгрузки конвейера в любой точке трассы, возможность транспортирования горячих грузов, а также отсутствие дополнительного измельчения груза при транспортировке.

Недостатками ковшовых конвейеров являются большой вес ходовой части и высокая стоимость конвейера, Кроме того, надо отметить, что при движении с большой скоростью (1 — 1,5 м/сек) наблюдается раскачивание ковшей, увеличивающее динамические усилия в конструкции и приводящее к рассыпанию груза. Поэтому ковшовые конвейеры работают обычно со скоростями движения в пределах 0,15—0,4м/сек, причем большие значения принимают для цепей малого шага, когда динамическая нагрузка уменьшается.

Ковши конвейера обычно изготовляют из листовой стали толщиной от 2 до 6 мм, при помощи электросварки и подвешивают к цепи на осях. По способу расположения ковшей различают конвейеры с расставленными и сомкнутыми ковшами. При сомкнутых ковшах зазор между ковшами перекрыт специальными козырьками, прикрепленными к ковшам, и они не мешают опрокидыванию ковша в одном направлении.

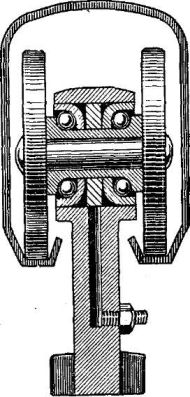

Рис. 5. Подвески ковшей цепного конвейера:

а — расставленные; б — сомкнутая подвеска; в — на сквозной оси; г — на двух полуосях

Коэффициент заполнения ковшей ф принимают в пределах 0,7—0,8, причем меньшие значения принимаются для кусковых грузов.

Разгрузка ковшей осуществляется при помощи установки упоров или специальных разгрузочных шин около места разгрузки. Ковши доходят до упоров и опрокидываются, высыпая груз. После опорожнения ковши занимают исходное положение.

Рис. 6. Разгрузка ковшей:

а — установкой тележки с разгрузочными шинами; б — установкой упора

Для подачи груза непрерывным потоком, а также для транспортирования штучных грузов применяют пластинчатые цепные конвейеры, изгибающиеся в вертикальной или горизонтальной плоскости, в которых цепи соединяются специальными деревянными или металлическими лотками. Пластинчатый конвейер состоит из приводной станции, натяжной станции и пластинчатой катковой цепи с лотками, движущейся по специальному пути, поддерживающему рабочую и холостую ветви конвейера. Разгрузка производится с полотна конвейера, при проходе его через приводные звездочки, а загрузка может производиться через загрузочный лоток в любом месте рабочей ветви конвейера. В передней части лотки имеют закругления (относительно оси их поворота), создающие непрерывность полотна конвейера при огибании ими звездочек.

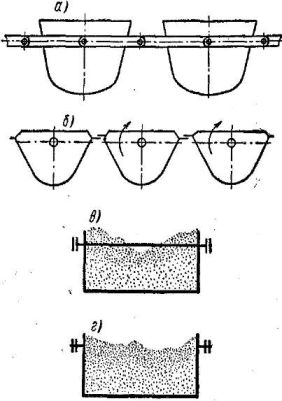

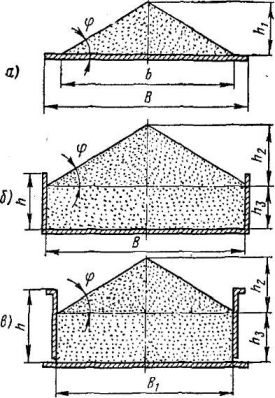

Плоский безбортовой настил применяется главным образом для транспортирования штучных грузов. Для увеличения сечения насыпного материала, а следовательно, и увеличения производительности конвейера применяют подвижные, т. е. движущиеся вместе с полотном конвейера, или неподвижные борта. Пластины полотна прикрепляют к звеньям тяговой цепи при помощи болтов, заклепок или сваркой. На полотне без бортов считают, что груз расположен по треугольнику, как и на ленточном конвейере при плоской Ленте.

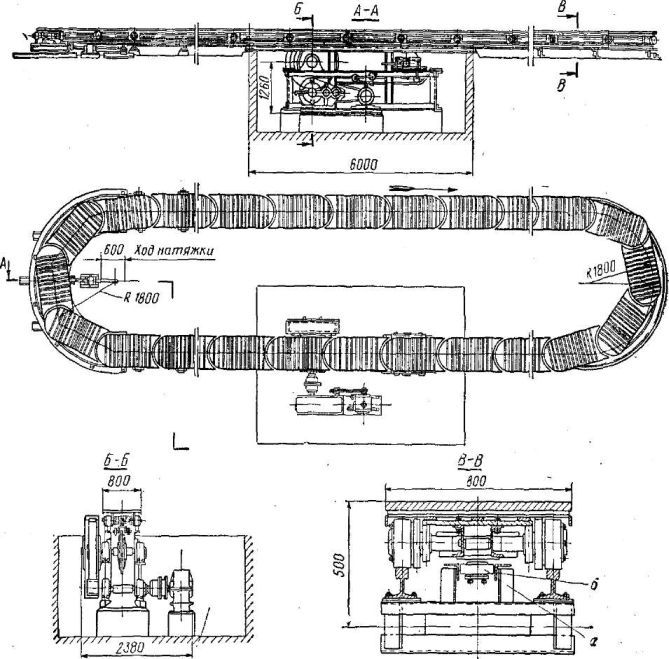

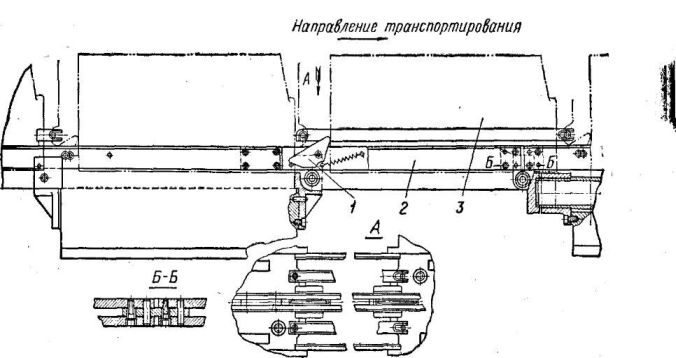

Рис. 7. Пластинчатый конвейер

Рис. 8. Секции пластинчатого конвейера

Рис. 9. Поперечное сечение насыпного груза на настиле пластинчатого конвейера:

а — без бортов; б — с подвижными бортами; в — с неподвижными бортами

Скорость движения пластинчатых конвейеров равна 0,05—0,6 м/сек в зависимости от их назначения и характера груза.

Пластинчатые конвейеры широко применяются в промышленности для транспортирования различных штучных и насыпных грузов Часто одновременно с транспортированием груз подвергается технологическим операциям — термообработке, мойке, сушке, окраске и т п Так как полотно пластинчатого конвейера более прочно, чем конвейерная лента, то на пластинчатых конвейерах перемещают более тяжелые, крупно-кусковые и абразивные грузы, а также грузы, имеющие высокую температуру.

Рис. 10. Скребковый конвейер:

1 — натяжное устройство; 2 — тяговая шарнирно-катковая цепь; 3 — скребки; 4 — приводная станция: 6 — задвижка разгрузочного устройства; 6 — желоб рабочей ветви конвейера

К разновидностям пластинчатых конвейеров относятся различные конвейеры для заливки литейных форм и эскалаторы, применяемые в метро и в учреждениях. Так как пластинчатые конвейеры весьма тяжелы — в них движется и груз, и полотно, то для транспортирования материалов, измельчение которых не снижает их качества, применяют скребковые конвейеры, в которых материал перемещается по неподвижному желобу волочением при помощи скребков, соединенных с движущейся цепью.

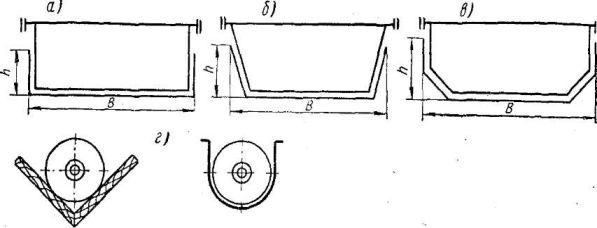

Скребковые конвейеры применяют для транспортирования различных пылевидных, зернистых и кусковых материалов. Желобы скребкового конвейера изготовляют из дерева или железа или из дерева, обитого листовым железом. Форма желоба может быть самой различной. Однако в желобе, изображенном на рис. 11, а, материал может забиваться в углы, увеличивая сопротивление передвижению. Поэтому формы желоба, изображенные на рис. 11, б, е, предпочтительнее.

Скребок конвейера изготовляют из листовой стали толщиной 3—8 мм. На нижнюю кромку скребка, трущуюся по желобу, иногда для увеличения срока его службы делают наплавку или приваривают полоску из износоустойчивого материала (например, из марганцовистой стали). В ряде случаев применяются пластмассовые скребки. Шаг скребков определяется в зависимости от размеров кусков груза, угла естественного откоса, высоты и формы скребка, шага цепи. Выбранный шаг скребков должен обеспечивать наилучшее заполнение пространства между скребками и обычно принимается равным двум шагам цепи.

Рис. 11. Форма желобов и скребков скребкового конвейера:

а — прямоугольная; б — трапецеидальная; в — со срезанными углами; с — желоб для круглых скребков

Для крупнокусковых грузов шаг скребков должен быть больше наибольшего размера куска.

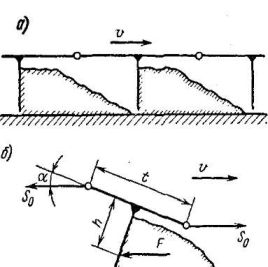

При транспортировании груз в желобе перед скребком располагается примерно по форме неравнобоковой трапеции с углом ф, близким к углу естественного откоса в движении.

Рис. 12. Схема к расчету скребкового конвейера

Рабочей ветвью скребкового конвейера может быть как нижняя, так и верхняя в зависимости от того, как скребки присоединены к цепи конвейера. При нижней рабочей ветви наиболее удобной является загрузка конвейера около натяжной станции. Производить загрузку сверху неудобно, так как этому препятствуют цепи и скребки верхней ветви. Разгрузку материала с конвейера с нижней рабочей ветвью производить можно в любом месте желоба и в конце его.

Для разгрузки в какой-либо точке желоба в дне желоба делают люк, через который материал проваливается вниз. В конвейере с верхней рабочей ветвью скребки направлены во внутрь конвейера. Загрузку этого конвейера производят через верх в любой точке его длины, а разгрузку можно производить через бок желоба или в конце его. Скорости скребкового конвейера принимают в пределах 0,2—1,0 м/сек. Ширину желоба В принимают в 3—4 раза больше высоты h.

Большое применение скребковые конвейеры получили в химической и угледобывающей промышленности на обогатительных фабриках.

Недостатками скребковых конвейеров, ограничивающими их применение в ряде отраслей промышленности, являются измельчение транспортируемого груза, быстрый износ желоба, что особенно проявляется при транспортировании абразивных материалов, большой расход энергии, а также затрудненность транспортирования сильно влажных и липких грузов.

При транспортировании груза скребковым конвейером по наклонному желобу вверх производительность конвейера значительно снижается, поэтому скребковые конвейеры применяют при угле подъема до 30-40°.

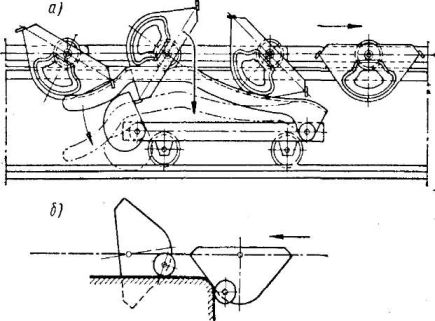

Преимуществом конвейеров с погруженными скребками является возможность промежуточной загрузки и разгрузки материала, герметичность транспортной системы, разнообразие трасс перемещения груза в одной плоскости.

К недостаткам следует отнести интенсивный износ скребков и желоба, повышенный расход энергии, затруднительность транспортирования абразивных, влажных и липких грузов, а также грузов с твердыми включениями, которые заклиниваются между скребком и желобом.

Рис. 13. Горизонтально-вертикальный конвейер с погруженными скребками;

а — схема конвейера; б — сечение по рабочей ветви конвейера

Рис. 14. Литейный тележечный конвейер со сплошными экранирующими платами

Для предупреждения схода тележек с рельса на закруглениях пути в данной конструкции вместо ходовых катков с ребордами, создающими большие сопротивления передвижению, применены специальные направляющие ролики а, соединенные с тележками и перемещающиеся между направляющими б. По характеру перемещения изделий тележечные конвейеры могут иметь непрерывное и пульсирующее движение тележек.

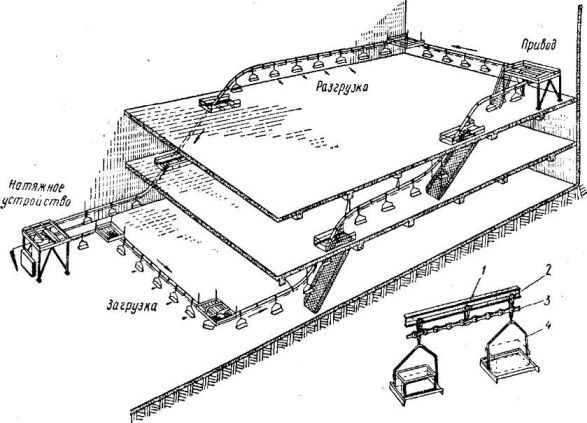

Рис. 15. Общий вид грузонесущего подвесного конвейера

Вертикально замкнутые конвейеры более компактны, так как у них обратная ветвь проходит под рабочей ветвью, однако в этом случае обычно используется только одна рабочая ветвь. В горизонтально-замкнутых конвейерах используются обе ветви, но для своего размещения этот конвейер требует значительно большей площади.

Подвесные цепные конвейеры применяют для непрерывного или периодического транспортирования различных штучных или массовых (в таре) грузов по замкнутому контуру сложной пространственной трассы. Широкое применение подвесные конвейеры нашли в поточном производстве для межоперационных передач изделий, причем грузы, перемещаемые подвесными конвейерами, по пути транспортирования могут подвергаться различным технологическим операциям: очистке в пескоструйных камерах, наклепу в дробеструйных камерах, травлению или пропитке в химических ваннах, покрытию лаком, сушке и т. п.

Подвесной конвейер состоит из замкнутого тягового органа с каретками, служащими для поддержки тягового органа и прикрепления подвесок. Катки кареток при помощи тягового органа перемещаются по замкнутому подвесному пути. В качестве тягового органа можно применять цепи всех типов (пластинчатые, сварные, литые, одношарнирные и двухшарнирные), а также стальные канаты. Двухшарнирные цепи имеют шарниры, оси которых расположены в двух перпендикулярных плоскостях, что обеспечивает большую гибкость цепи во всех направлениях.

Разборные пластинчатые и литые цепи имеют шарниры с осями, расположенными в одной плоскости. При этом гибкость цепи в перпендикулярной плоскости создается благодаря специально заданным зазорам, позволяющим звеньям поворачиваться на некоторый угол (2—5°) в плоскости осей шарниров. Вследствие определенной гибкости цепи конвейера трасса подвесного конвейера может охватывать различные этажи и обходить препятствия на пути трассы. Рельс конвейера обычно располагается в верхней части здания и, следовательно, подвесной конвейер не загромождает производственной площади цеха.

Рис. 16. Схемы различных типов подвесных конвейеров:

а — грузонесущий; б — толкающий; в — грузоведущий

Большая протяженность подвесного конвейера в сочетании с его пространственной гибкостью позволяет обслуживать одним конвейером законченный производственный цикл при возможности широкой автоматизации управления конвейером и распределения грузов и погру-зочно-разгрузочных операций. Все эти преимущества подвесных конвейеров сделали их наиболее распространенными средствами для внутрицехового и межцехового транспортирования грузов и для межоперационной передачи изделий в поточном производстве различных областей промышленности.

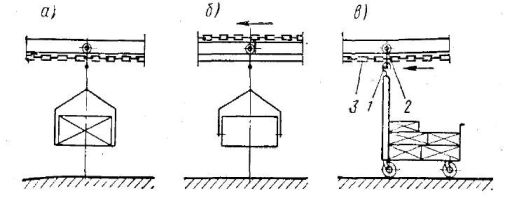

По характеру соединения тягового органа с транспортируемым грузом различают следующие типы подвесных конвейеров:

1. Грузонесущий конвейер — каретки с подвесками для грузов постоянно соединены с тяговым органом и перемещаются по подвесному пути, вдоль которого движется тяговый орган.

2. Толкающий конвейер — тележки с подвесками для грузов не имеют постоянного соединения с тяговым органом и движутся при помощи кулачков, закрепленных на тяговом органе. Тяговый орган с каретками и кулачками движется по своему подвесному пути, а тележки с грузом — по самостоятельному грузовому пути.

3. Грузоведущий конвейер — каретки, постоянно соединенные с тяговым органом, имеют специальные захваты, которые зацепляются за вертикальные штанги тележек, передвигающихся по полу.

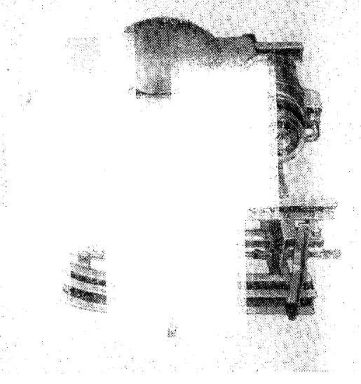

Перемещение груза подвесным грузонесущим конвейером производится при помощи тягового органа — цепи с прикрепленными к нему каретками, имеющими ролики, движущиеся по замкнутому подвесному пути. Конструкция подвески конвейера определяется характером груза и назначением конвейера. Они крепятся к каретке или траверзе шарнирно, чтобы при прохождении вертикальных и наклонных участков подвески находились в вертикальном положении, не допускающем соскальзывание груза.

Рис. 17. Подхваты для транспортирования изделий подвесным конвейером:

а — с цилиндрическими лотками; б — с полками

Скорость движения подвесного конвейера зависит от его назначения. Для технологических конвейеров скорость транспортирования определяется ритмом технологического процесса; для конвейеров, используемых только для транспортирования грузов, скорость зависит от заданной производительности и способов загрузки и разгрузки. Обычно эта скорость принимается в пределах 0,1— 30 м/мин.

Если вес перемещаемого изделия превышает нагрузку, допустимую на одну каретку, груз подвешивают на двух каретках при помощи специальной траверсы. Для уменьшения давления на колеса применяют не только двухкатковые, но и четырехкатковые тележки. Расстояние между каретками обусловлено шагом расположения подвесок и необходимой величиной радиуса вертикальных перегибов трассы конвейера.

Рис. 18. Каретка подвесного конвейера в полузамкнутом профиле пути

Для конвейеров с вертикальными перегибами каретки располагаются обычно на расстоянии 4—10 шагов цепи. При отсутствии вертикальных перегибов шаг кареток может быть увеличен до 1200—1600 мм. В качестве пути подвесного конвейера можно использовать любой прокатный профиль (двутавр, швеллер, уголок и т. п.).

В последнее время широко внедряются подвесные пути полузамкнутого профиля, внутри которого перемещаются каретки конвейера. При этом повышается безопасность работы и увеличивается срок службы катков и рельсов, так как поверхность катания не загрязняется.

Рис. 19. Загрузка подхватов подвесного конвейера с гребенчатого стола

Загрузку и разгрузку подвесных конвейеров можно производить на ходу конвейера в любых точках их трассы либо вручную, либо при помощи специальных приспособлений, обеспечивающих автоматизацию этого процесса.

Ручную загрузку применяют при транспортировании легких грузов, а также грузов, неоднородных по своей форме. Если же конвейер предназначен для перемещения груза определенного вида и формы, то можно применять полуавтоматическую или автоматическую загрузку и разгрузку.

Автоматическую загрузку и разгрузку производят конвейером и вспомогательными механизмами без применения труда человека. Полуавтоматическая загрузка и разгрузка требует наблюдения рабочего за процессом и приложения небольшого усилия. Обычно загрузку и разгрузку конвейера производят на ходу конвейера при скорости не более 10—15 м/мин. При автоматической загрузке изделия захватывают специальными подхватами с гребенчатого плоского или роликового стола. При этом лапы захватов входят между гребенками стола и, поднимаясь, захватывают груз.

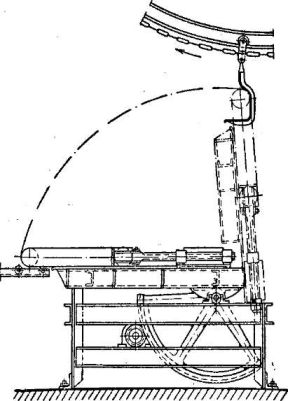

Этот способ нашел широкое применение для погрузки на конвейер ящиков, бочек, тюков и др. грузов. Если грузы имеют центральное отверстие (автопокрышки и камеры, бунты проволоки и ленты и т. п.), то они могут захватываться не со стола, а с наклонного ленточного или цепного конвейера. Иногда автоматическая загрузка производится с помощью подъемно-поворотного стола. В этом случае грузы рольгангом или конвейером подаются к захвату подъемно-поворотного стола, поочередно поднимаются им в вертикальное положение, удобное для захвата их подвесным конвейером.

Рис. 20. Загрузка подъемно-по-воротным столом

Рис. 21. Автоматическая загрузка ковшей подвесного конвейера

Автоматическая загрузка ковша подвесного конвейера сыпучим грузом показана на рис. 260. Здесь непрерывно работающий конвейер подает материал в лоток-бункер. При подходе ковша к месту загрузки срабатывает конечный выключатель, что вызывает опускание затвора пневматическим цилиндром и пересыпание груза с лотка в ковш. При переходе ковшом места загрузки затвор снова перекрывает лоток до подхода следующего ковша.

Автоматическую разгрузку подвесного конвейера можно производить с подвески конвейера на наклонную плоскость или рольганг при помощи отклонения подвески. В этом случае подвески снабжают роликами, а место разгрузки — криволинейными направляющими. Ролики подвесок скользят по направляющим и отклоняют подвеску. При этом грузы соскальзывают с подвески.

Пройдя направляющие, подвески восстанавливают свое рабочее положение.

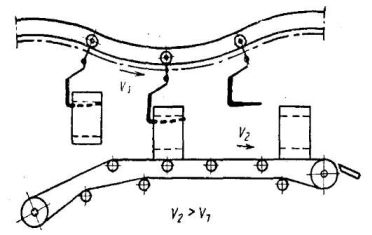

Среди большого количества разнообразных способов автоматической разгрузки можно отметить разгрузку при помощи дополнительного разгрузочного конвейера. При этом способе разгрузки под подвесным конвейером в месте разгрузки устанавливают ленточный или пластинчатый цепной конвейер, имеющий скорость движения тягового органа на 30—40% выше скорости подвесного конвейера. Трасса подвесного конвейера опускается над разгрузочным конвейером вниз, грузы ложатся на ленту разгрузочного конвейера и снимаются с подвесок.

Для избежания поломок механизмов конвейера и его ходовой части из-за случайных перегрузок или задевания подвеской за неподвижную конструкцию приводная звездочка снабжается предохранительным устройством (муфтой максимального момента или срезающимися штифтами), срабатывающими при превышении расчетного тягового усилия на 25%. Одновременно происходит выключение конвейера. Для предупреждения от скатывания вниз кареток, находящихся на наклонных или вертикальных участках высотой более 1 м, при отрыве или разъединении звеньев цепи подвесные конвейеры снабжаются специальными ловителями, захватывающими и останавливающими тяговый орган.

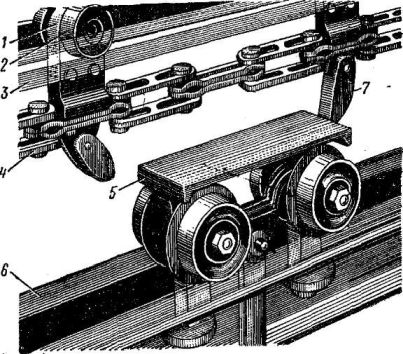

В толкающих конвейерах, наиболее легко поддающихся автоматизации, толкающие каретки, смонтированные на роликах, передвигаются по подвесному пути, увлекаемые тяговой цепью. Грузовые тележки, не связанные с тяговой цепью, перемещаются по второму подвесному пути 6, расположенному ниже первого. На тяговой цепи (а в других конструкциях на грузовых карет ках) закреплены качающиеся упорные рычаги, упирающиеся в грузовую тележку (или в выступ на тяговой цепи) и увлекающие ее в совместное движение.

Рис. 22. Разгрузка подвесного конвейера на ленточный конвейер

Рис. 23. Ходовая часть толкающего конвейера

Так как грузовые тележки не связаны непосредственно с тяговой цепью, то, применяя на пути, по которому перемещаются грузовые тележки, переводные стрелки, можно вручную или автоматически отводить грузовые тележки с основного пути на линию обработки и затем снова возвращать на основную трассу для дальнейшего следования. Это позволяет объединить в одну, полностью автоматизированную систему отдельные даже различные по ритму транспортные и технологические линии.

Находясь на линии обработки, тележка служит перемещающимся стеллажом на поточной линии. На первой операции потока заготовку берут с подвески тележки и после обработки кладут ее снова на подвеску и подталкивают дальше. В районе последней операции поточной линии кончается горизонтальная часть неприводного участка конвейера и начинается уклон пути (в 4—6°), по которому тележка устремляется к входной стрелке, направляющей ее на основную трассу, и затем тележка транспортируется либо на следующий технологический поток для дальнейшей обработки детали, либо на склад.

Толкающий конвейер позволяет без перегрузок осуществлять следующие операции:

1) переводить тележки с грузом с одного консейера или приводного участка на другой при помощи автоматических или дистанционно управляемых стрелок или выводить тележку к рабочему месту;

2) автоматически распределять грузы по складским путям, производя одновременно их сортировку по маркам и размерам; при этом грузы могут храниться на подвесных путях, разгружаться автоматически в бункера или специальные стеллажи;

3) выдавать грузы с подвесных складов в заданном ритме и последовательности с подачей их непосредственно к рабочему месту;

4) организовывать сборку непосредственно на подвесках конвейера, причем сборка в зависимости от трудоемкости отдельных технологических операций может быть организована как с параллельным потоком, так и с последовательным;

5) производить вертикальное перемещение тележек с грузом для подачи его непосредственно к рабочему месту или передачи на конвейерные линии других этажей, что позволяет, например, устанавливать транспортируемую на конвейере деталь непосредственно в центрах токарного станка без каких-либо дополнительных перегрузочных средств;

6) менять на конвейере расстояние между грузами, что необходимо по технологическим соображениям (например, в камере для окраски расстояние должно быть увеличено, а в сушилках в целях экономии площади — уменьшено);

7) передавать изделие на повторную обработку через возвратную петлю, если при проходе через контрольный пункт оно признано дефектным;

8) создать вблизи от рабочего места «буферные» подвесные склады, которые, располагаясь под потолком, не занимают производственной площади и в то же время позволяют выравнивать пульсацию, неизбежную в сложных технологических потоках.

Одним из важных свойств подвесных толкающих конвейеров является возможность организовать автоматический учет транспортируемых изделий по каждому наименованию, независимо от их количества. Учет может быть произведен как в штуках, так и по весу. В последние годы широкое применение получили усовершенствованные системы подвесных толкающих конвейеров с автоматическим управлением и адресованием груза, позволяющие исключить трудоемкие работы, выполняемые вручную.

К недостаткам толкающих конвейеров следует отнести: большую габаритную высоту, чем у обычного грузонесущего подвесного конвейера для одного и того же груза и типоразмера конвейера. Это увеличение высоты в ряде случаев достигает 600—700 мм и объясняется наличием двух путей — тягового и грузового, расположенных друг над другом, и штанги для автоматического адресования; более высокий собственный вес конструкций на единицу длины транспортирования, чем у обычного подвесного конвейера, что также объясняется наличием двух путей и двух тележек — тяговой на цепи и грузовой — для подвески груза. Увеличение веса возможно в 2—2,5 раза.

Вследствие того, что толкающий подвесной конвейер значительно сложнее, тяжелее и дороже подвесного грузонесущего конвейера, его целесообразно применять при сложных технологических процессах, требующих в разных пунктах различных по времени транспортных и технологических операций и автоматической передачи грузов без перегрузки с одной технологической линии на другую, а также для создания многономенклатурных складов и заделов, обеспечивающих комплектное питание сборочных линий. При более простых технологических процессах применение грузонесущего подвесного конвейера является более экономически обоснованным. Скорости толкающих конвейеров принимают обычно не более 10—12 м/мин. Привод толкающего подвесного конвейера показан на рис. 24.

Рис. 24. Привод толкающего конвейера

Разновидностью толкающего конвейера является грузоведущий (тянущий) конвейер, используемый для перемещения грузов, скользящих по специальному настилу или полотну рольганга, без применения кареток с подвесками. Тяговым органом такого конвейера служит одна или две цепи, снабженные тяговым элементом — крюком, кулачком, тягой. Тяговая цепь располагается или на уровне пола цеха, под полом или на подвесном пути.

Грузоведущие конвейеры широко применяются для перемещения крупногабаритных и тяжелых грузов при поточном методе производства на сборочных работах и на технологических линиях. При использовании грузоведущего конвейера для сборки автомобилей или тракторов изделие перемещается на собственном колесном ходу. Скорость движения изделия определяется ритмом технологического процесса и обычно составляет 0,1—6 м/мин. При необходимости может быть создано пульсирующее движение со скоростью до 12 м/мин.

В грузоведущем конвейере подвеска для груза заменена тележкой, перемещающейся по полу. Эти тележки, расставленные на определенном расстоянии по всей трассе, можно легко вводить или выводить из трассы конвейера. Скорость грузоведущих конвейеров достигает 35 —40 м/мин. Обычно трассы этих конвейеров горизонтальные или с небольшим (до 10—15%) уклоном, с поворотом в горизонтальной плоскости. Вследствие больших размеров тележек радиусы их поворота имеют также большие (до 5 м) размеры. Этот тип конвейера получил широкое применение на всех объектах, где необходима сортировка и распределение прибывающих штучных грузов (склады, багажные отделения, сортировочные отделения на железнодорожных станциях и т. п.). Эти конвейеры могут транспортировать значительно более тяжелые грузы, чем подвесные грузонесущие и толкающие конвейеры.

В автоматических линиях находят широкое применение штанговые конвейеры, осуществляющие периодическую подачу изделия к соответствующему технологическому оборудованию.

Штанговый конвейер автоматической линии состоит из двух стальных полос (штанг), между которыми на осях качаются собачки, захватывающие одновременно все установленные на конвейере обрабатываемые детали 3. При ходе штанги конвейера вперед собачки упираются в деталь и передвигают ее по полозьям (либо вместе с тележкой, если деталь установлена на тележке) на один шаг. При обратном ходе штанги собачки отклоняются деталью вниз и проскальзывают под ней, подготовляя перемещение деталей еще на один шаг. Штанга, собранная из полос, свободно лежит на поддерживающих роликах, оси которых закреплены в кронштейнах рамы конвейера. Средняя скорость перемещения деталей на таком конвейере принимается достаточно высокой (до 10 м/мин), но к зажимным приспособлениям деталь должна подойти с малой скоростью, чтобы она могла точно встать на фиксирующие штифты. Создание переменной скорости движения с плавным замедлением в конце хода достигается путем применения кулисного механизма или специального пневмо- или гидропривода. При наличии кулисного механизма за время полного хода кулисы штанга передвигает изделие на один шаг и возвращается в исходное положение, при котором собачки зацепляются за следующую деталь. Как только детали встанут на новую позицию и закрепятся на ней, автоматически включаются приводы станков и производится одновременная обработка всех деталей. При достижении заданного размера инструмент автоматически отводится в начальное положение и двигатели станков выключаются. В то же время включается двигатель привода конвейера, производя новую передвижку деталей.

Рис. 25. Штанговый конвейер автоматической линии,

При применении гидропривода движение элементов конвейера совершается весьма плавно и с высокой точностью установки детали. В пульсирующих конвейерах поточного производства полотно конвейера перемещается силовым цилиндром, на штоке которого имеется кулачок. При движении поршня силового цилиндра в рабочем направлении кулачок упирается в выступы тягового органа конвейера и перемещает полотно. При обратном движении кулачок отжимается вниз и проходит под выступом.

Гидропривод позволяет получить движение с небольшим циклом и в этом его преимущество перед механическим приводом, при котором прерывистое движение достигается периодическим включением и выключением двигателя или муфты сцепления. Конструкция гидропривода обеспечивает быстрое перемещение конвейера с деталями вперед, замедленный подвод детали к рабочим позициям и быстрое возвращение штанги конвейера в исходное положение.

Преимуществами гусеничного привода являются малый диаметр приводной звездочки и, следовательно, меньший крутящий момент и меньшие размеры механизма привода и возможность установки привода на любом горизонтальном участке трассы. Недостатками, обусловившими относительно малое применение гусеничного привода, являются его более высокая стоимость и быстрый износ упоров.

В конвейерах, имеющих весьма большую протяженность и большие нагрузки, натяжение ветвей при единичном приводе становится чрезмерно большим. Для уменьшения натяжения цепи применяют многодвигательные приводы, т. е. на одном конвейере устанавливают несколько приводов, двигатели которых работают согласованно, или применяют сдвоенные приводы, когда две приводные звездочки, установленные на разных ветвях конвейера, приводятся во вращение от одного двигателя.

При применении многодвигательных или сдвоенных приводов, вследствие уменьшения натяжения тягового органа, можно делать конвейеры любой длины. Расход электроэнергии при этом сокращается по сравнению с единичным приводом. Цепные конвейеры также снабжают натяжной станцией, создающей предварительное натяжение тягового органа, что обеспечивает правильное сбегание цепи с приводной звездочки. Ход натяжного устройства делают на 75— 100 мм больше длины половины секции цепи, чтобы в случае значительного износа можно было удалить одну секцию. Для тяжелых и длинных цепных конвейеров рекомендуется применять пружинно-винтовые натяжные устройства, способствующие уменьшению динамических усилий в элементах конвейера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Цепные конвейеры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы